摘 要:本发明公开了一种苎麻纤维基导电抗冻水凝胶的制备方法,包括:S1、利用对甲苯磺酸对苎麻麻骨进行处理,得到苎麻纤维;S2、将苎麻纤维、聚乙烯醇和乙二醇按设定比例混合,在预定温度下搅拌,直至聚乙烯醇完全溶解,再向体系中加入氯化钠和单宁酸,在设定温度下搅拌,直至形成第一均质溶液;S3、将聚丙烯酸钠、N?N二甲基双丙烯酰胺加入第一均质溶液中,在预定温度下搅拌,直至完全溶解,然后向体系中加入过硫酸铵,充分反应后形成水凝胶前驱体溶液,除去气泡、烘干后得到苎麻纤维基导电抗冻水凝胶。采用二元溶剂法制备PVA第一网络导电水凝胶,在此基础上,向体系中加入引发剂和交联剂,促进PAA?Na与PVA形成交联网络,体系中丰富的羟基与羟基、羟基与水分子间形成强烈的氢键相互作用,给予了水凝胶优异的机械性能、良好电导率与环境耐受性。

权利要求书

1.一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,包括以下步骤:

S1、利用对甲苯磺酸对苎麻麻骨进行处理,得到苎麻纤维;

S2、将步骤S1所得苎麻纤维、聚乙烯醇和乙二醇按设定比例混合,在预定温度下搅拌,直至聚乙烯醇完全溶解,再向体系中加入氯化钠和单宁酸,在设定温度下搅拌,直至形成第一均质溶液;

S3、将聚丙烯酸钠、N?N二甲基双丙烯酰胺加入步骤S2所得第一均质溶液中,在预定温度下搅拌,直至完全溶解,然后向体系中加入过硫酸铵,充分反应后形成水凝胶前驱体溶液,除去气泡、烘干后得到苎麻纤维基导电抗冻水凝胶。

2.根据权利要求1所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S1中,利用对甲苯磺酸对苎麻麻骨进行连续处理,包括脱除木质素、提取纳米纤维素两个阶段,具体为:

S11、将苎麻麻骨加入浓硫酸和/或氢氧化钠溶液中进行脱胶处理,随后将处理后的苎麻麻骨依次经流水洗净、烘干、粉碎过筛,得到预处理后的苎麻麻骨;

S12、将步骤S11所得预处理后的苎麻麻骨加入对甲苯磺酸溶液中,甲苯磺酸的质量浓度为65%~75%,在80~90℃的温度下进行搅拌,反应时间为50~70min,反应结束后固液分离,得到纤维和酸液;

S13、将步骤S12所得纤维再次加入对甲苯磺酸溶液中,甲苯磺酸的质量浓度为65%~75%,在80~90℃的温度下进行搅拌,反应时间为1~4h,反应结束后固液分离,将所得纤维洗涤至中性,制备得到苎麻纤维悬浮液,备用。

3.根据权利要求2所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S13中,所述苎麻纤维悬浮液的质量分数为0.1%~1%,以去离子水或者纯净水作为溶剂。

4.根据权利要求1所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S2中,将聚乙烯醇溶于苎麻纤维悬浮液和乙二醇组成的混合液中,所述聚乙烯醇、乙二醇与苎麻纤维悬浮液的质量比为1:(3~5):(6~10)。

5.根据权利要求4所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S2中,将聚乙烯醇加入苎麻纤维悬浮液和乙二醇组成的混合液中,在80~90℃下磁力搅拌1~4h后,然后加入氯化钠和单宁酸,在60~80℃中继续搅拌0.5~3h,超声处理1~10min去除气泡,得到第一均质溶液。

6.根据权利要求5所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,所述氯化钠与聚乙烯醇的质量比为(0.1~0.5):1;所述单宁酸与聚乙烯醇的质量比为(0.1~0.8):1。

7.根据权利要求1所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S3中,所述聚丙烯酸钠、N?N二甲基双丙烯酰胺、过硫酸铵的质量比为1:(0.005~0.02):(0.02~0.04)。

8.根据权利要求1所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S3中,聚丙烯酸钠与聚乙烯醇的质量比为:1:(1~3)。

9.根据权利要求1所述一种苎麻纤维基导电抗冻水凝胶的制备方法,其特征在于,步骤S3中,将聚丙烯酸钠、N?N二甲基双丙烯酰胺加入第一均质溶液中,在70~80℃下搅拌,直至完全溶解;步骤S3中,烘干温度为50~60℃,烘干时间为2~6h。

10.根据权利要求1~9中任一项所述苎麻纤维基导电抗冻水凝胶的应用,将其用于制备水凝胶涂层织物。

技术领域

本发明属于导电水凝胶技术领域,涉及一种苎麻纤维基导电抗冻水凝胶的制备方法及其应用。

背景技术

近年来,水凝胶以其优异的机械性能、良好的生物相容性等特性在离子皮肤、运动监测等柔性电子领域都取得了快速发展。传统的水凝胶一般以单一的水作为溶剂,且基底单一,因此在各项性能方面均有不足。通常,水凝胶中的含水量至少在80%以上。因此,在当水凝胶放置在高温条件下时,凝胶体系中的水分子会不可避免的蒸发,造成失水,使得凝胶整体性能下降;当温度过低时,凝胶内部网络的水分子形成有序排列,出现冰晶,导致凝胶韧性、弹性等均急剧下降,从而限制了水凝胶在复杂环境中的实际应用。

现有技术中,赋予水凝胶抗冻性能的基本策略包括溶剂置换法、离子凝胶法。其中,溶剂置换法是最快速且最便捷的方法,如操作简单、可选择不同时间或置换剂、置换条件要求低等,但是难以实现精细的性能调控,且溶剂置换法在某些情况下可能会导致材料结构的不均匀,影响最终的性能。离子凝胶法通过离子交联等作用使高分子材料形成凝胶的方法,多数离子凝胶的机械强度不足,在受到较大外力时容易发生变形、断裂,而且离子凝胶的韧性往往较差,抗冲击能力弱,制备工艺相对复杂,耗时较长。

苎麻是我国重要的农作物之一,广泛分布于全国大部分地区。麻皮、麻叶都是重要的经济作物,而麻杆的利用价值比较低。传统的处理方式主要以焚烧为主,但从近年的国家发展趋势和政策来看,焚烧这一途径即将成为过去式。因此苎麻等农作物秸杆的处理方式对于其产业发展走向尤为重要。

发明内容

针对现有技术的不足,本发明的目的在于提供一种苎麻纤维基导电抗冻水凝胶的制备方法及其应用,通过二元溶剂法来优化水凝胶的导电及抗冻性能,制备了具有良好电导率、优异机械性能与环境耐受性的双网络复合水凝胶。

本发明提供一种苎麻纤维基导电抗冻水凝胶的制备方法,包括以下步骤:

S1、利用对甲苯磺酸对苎麻麻骨进行处理,得到苎麻纤维(CNFs);

S2、将步骤S1所得苎麻纤维、聚乙烯醇(PVA)和乙二醇(EG)按设定比例混合,在预定温度下搅拌,直至聚乙烯醇完全溶解,再向体系中加入氯化钠和单宁酸(TA),在设定温度下搅拌,直至形成第一均质溶液;

S3、将聚丙烯酸钠(PAA?Na)、N?N二甲基双丙烯酰胺(MBA)加入步骤S2所得第一均质溶液中,在预定温度下搅拌,直至完全溶解,然后向体系中加入过硫酸铵(APS),充分反应后形成水凝胶前驱体溶液,除去气泡、烘干后得到苎麻纤维基导电抗冻水凝胶。

优选的方案,步骤S1中,利用对甲苯磺酸对苎麻麻骨进行连续处理,包括脱除木质素、提取纳米纤维素两个阶段,具体为:

S11、将苎麻麻骨加入浓硫酸和/或氢氧化钠溶液中进行脱胶处理,随后将处理后的苎麻麻骨依次经流水洗净、烘干、粉碎过筛,得到预处理后的苎麻麻骨;

S12、将步骤S11所得预处理后的苎麻麻骨加入对甲苯磺酸溶液中,甲苯磺酸的质量浓度为65%~75%,在80~90℃的温度下进行搅拌,反应时间为50~70min,反应结束后固液分离,得到纤维和酸液;

S13、将步骤S12所得纤维再次加入对甲苯磺酸溶液中,甲苯磺酸的质量浓度为65%~75%,在80~90℃的温度下进行搅拌,反应时间为1~4h,反应结束后固液分离,将所得纤维洗涤至中性,制备得到苎麻纤维悬浮液,备用。

更优选的方案,步骤S13中,所述苎麻纤维悬浮液的质量分数为0.1%~1%,以去离子水或者纯净水作为溶剂。

优选的方案,步骤S2中,将聚乙烯醇溶于苎麻纤维悬浮液和乙二醇组成的混合液中,所述聚乙烯醇、乙二醇与苎麻纤维悬浮液的质量比为1:(3~5):(6~10)。

优选的方案,步骤S2中,将聚乙烯醇加入苎麻纤维悬浮液和乙二醇组成的混合液中,在80~90℃下磁力搅拌1~4h后,然后加入氯化钠和单宁酸,在60~80℃中继续搅拌0.5~3h,超声处理1~10min去除气泡,得到第一均质溶液。

更优选的方案,所述氯化钠与聚乙烯醇的质量比为(0.1~0.5):1。

更优选的方案,所述单宁酸与聚乙烯醇的质量比为(0.1~0.8):1。

优选的方案,步骤S3中,所述聚丙烯酸钠、N?N二甲基双丙烯酰胺、过硫酸铵的质量比为1:(0.005~0.02):(0.02~0.04)。

优选的方案,步骤S3中,聚丙烯酸钠与聚乙烯醇的质量比为:1:(1~3)。

优选的方案,步骤S3中,将聚丙烯酸钠、N?N二甲基双丙烯酰胺加入第一均质溶液中,在70~80℃下搅拌,直至完全溶解。

优选的方案,步骤S3中,烘干温度为50~60℃,烘干时间为2~6h。

本发明还提供所述苎麻纤维基导电抗冻水凝胶的应用,将其用于制备水凝胶涂层织物。

相较于溶剂置换法,二元溶剂法能够更加精细控制溶剂的混合比例,从而实现对材料的更优性能调控;其次,二元溶剂法能够更好控制材料的相分离及结晶过程,从而获得稳定结构,这对于凝胶的制备具有重要意义;另外,二元溶剂法不仅适用于特定的材料体系,还可以广泛应用于不同的化学和材料科学领域,具有很高的通用性和灵活性。

本发明使用分步合成的策略制备了具有优良电导率、优异力学性能和良好环境耐受性的双网络交联复合导电水凝胶。PVA/CNFs/TA/NaCl/EG离子导电水凝胶是将PVA作为基底加入到水与乙二醇(质量比1:2)组成的二元溶剂中,再引入纤维素纳米纤维(CNFs)、单宁酸(TA)以及金属盐离子(NaCl),在高温下连续搅拌得到PVA第一网络;再向体系中添加引发剂N,N?二甲基双丙烯酰胺(MBA),使得加入体系中的聚丙烯酸钠(PAA?Na)与PVA形成双网络,过硫酸铵(APS)的加入,增强了分子间的多种相互作用,为复合水凝胶在复杂条件下保持柔韧性、拉伸性及导电性提供了基础。此外,乙二醇与水之间形成的氢键作用以及PVA与PAA?Na之间的交联作用,有效增强了水凝胶的整体机械性能,同时有效的抑制了低温下的冰晶和高温下的蒸发。

与现有技术相比,本发明的有益技术效果:

采用对甲苯磺酸作为酸性助水剂,反应中溶解了大量木质素及部分半纤维素,反应较温和,主要渗入了纤维的无定形区,未破坏其基本结构;同时,处理后的纤维表面孔隙增多,有利于后续资源利用的进一步研究;反应后的对甲苯磺酸具有可回收性,成本较低,绿色环保。

水与乙二醇间的氢键相互作用增强了水凝胶的环境耐受性,抑制了?40℃低温环境下的冰晶形成和60℃高温下的水分蒸发,室温存放一个月后溶剂损失率低,苎麻纤维和单宁酸的引入,有效弥补了NaCl离子导致的水凝胶力学性能下降问题,使其在恶劣环境和长期储存后仍具有良好传感性,适用于柔性可穿戴设备;NaCl离子的引入赋予有机水凝胶高离子电导率,并在恶劣环境下放置3天后仍保持良好导电性。

采用二元溶剂法制备PVA第一网络导电水凝胶,在此基础上,向体系中加入引发剂(MBA)和交联剂(APS),促进PAA?Na与PVA形成交联网络,体系中丰富的羟基与羟基、羟基与水分子间形成强烈的氢键相互作用,给予了水凝胶优异的机械性能、良好电导率与环境耐受性。

附图说明

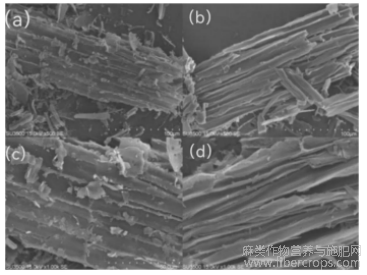

图1为实施例1中苎麻纤维的SEM图;

其中:(a)(b)为500倍下苎麻骨原样及苎麻纤维样品;(c)(d)1000倍下苎麻原样及苎麻纤维样品;

图1

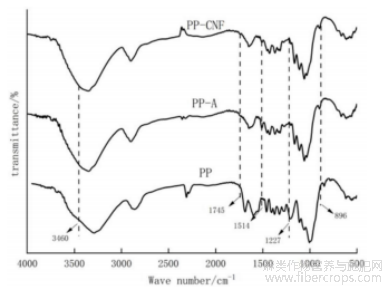

图2为苎麻麻骨处理前后的红外图谱;

其中:PP表示未处理样品;PP-A表示中间处理样品;PP-CNFs表示经完全处理后样品;

图2

图3为苎麻纤维基导电抗冻水凝胶的SEM图像;

其中,(a)为PVA第一交联网络样品(PCNTG);(b)为苎麻纤维基导电抗冻水凝胶样品(PCNTG-PAA);

图3

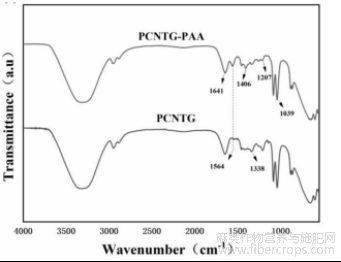

图4为PCNTG、PCNTG-PAA水凝胶的FT-IR光谱图;

图4

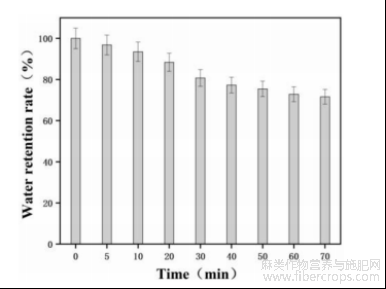

图5为60℃条件下PCNTG-PAA水凝胶随时间保水率变化;

图5

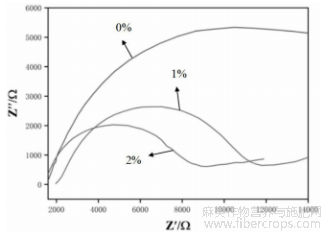

图6为不同苎麻纤维含量PCNTG-PAA水凝胶Nyquist曲线;

图6

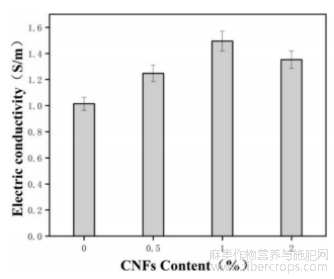

图7为不同苎麻纤维含量PCNTG-PAA水凝胶电导率;

图7

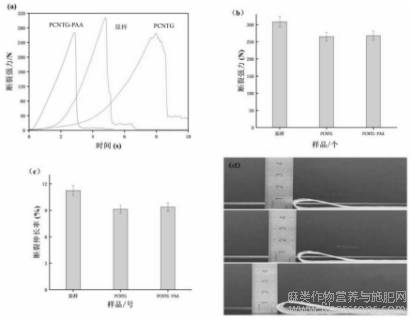

图8为(a)处理前后织物断裂强力-时间曲线;(b)(c)处理前后织物断裂强力与断裂伸长率;(d)处理前后织物柔软度对比;

图8

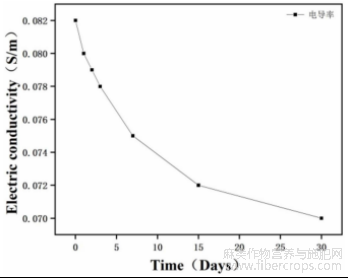

图9为常温下改性织物电导率随时间变化;

图9

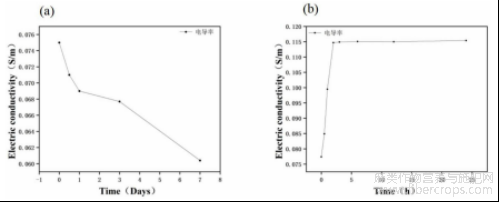

图10为(a)-20℃下改性织物电导率随时间变化;(b)60℃下改性织物电导率随时间变化。

图10

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合具体实施例、附图对本发明进行说明。

实施例1

一种苎麻纤维基导电抗冻水凝胶的制备方法,包括以下步骤:

(1)利用对甲苯磺酸对苎麻麻骨进行连续处理,包括脱除木质素、提取纳米纤维素两个阶段,具体为:

S11、将苎麻麻骨加入浓硫酸进行脱胶处理,随后将处理后的苎麻麻骨依次经流水洗净、烘干、粉碎过筛至60目,得到预处理后的苎麻麻骨;

S12、取3.0g预处理后的苎麻麻骨加入100ml对甲苯磺酸溶液中,甲苯磺酸的质量浓度为70%,在90℃的温度下进行搅拌,反应时间为60min,反应结束后固液分离,得到纤维和酸液;

S13、将步骤S12所得纤维再次加入对甲苯磺酸溶液中,甲苯磺酸的质量浓度为70%,在90℃的温度下进行搅拌,反应时间为2h,反应结束后固液分离,将所得纤维洗涤至中性,制备得到苎麻纤维悬浮液,质量分数为0.5%,备用;

(2)将EG溶液(10g)与苎麻纤维悬浮液(0.5wt%)按照质量比1:2混合,加入2.5gPVA固体在85℃下磁力搅拌2h,直至PVA完全溶解,再向体系中加入NaCl(0.6g)和TA(0.8g),在70℃中继续搅拌1h,直至形成均质溶液,形成PVA第一交联网络;

(3)取2g PAA?Na晶体和0.02gMBA加入均质溶液,在75℃下加热搅拌,直至完全溶解,静置20min;向混合溶液中加入0.06gAPS并进行搅拌,以保证体系反应均匀,形成水凝胶前驱体溶液;超声震荡30min,去除体系气泡,倒入模具,放入烘箱,在50~60℃下反应4h,室温下静置,得到PVA/PAA第二交联网络,即所述苎麻纤维基导电抗冻水凝胶。

图1为实施例1中制备的苎麻骨纤维的表面进行形貌分析,由(a)、(c)可以看到,原始苎麻麻骨的表面光滑、纹理清晰、致密性较好;而经过对甲苯磺酸处理后的样品,即(b)、(d)可知,纤维表面孔隙增多、裂纹明显,说明经对甲苯磺酸的处理,苎麻骨中的木质素、半纤维素等被大量去除,整体致密性下降,有利于进一步纳米纤维素的提取。

图2为实施例1中苎麻麻骨处理前后的红外图谱,图中波数3460cm-1为?OH的振动峰,处理后的样品较原样峰的强度有明显减弱,说明麻骨中含?OH的木质素、半纤维素被明显去除。波数1775cm-1到1665cm-1范围为羰基的特征峰且下降趋势明显,表明了半纤维素被大量溶解。波数在1514cm-1和1227cm-1存在明显变化,此处分别为苯环骨架及醚键的特征峰,表明了木质素被去除。896cm-1处为纤维素分子间糖苷键的特征峰,处理前后该处振动峰强度无明显变化。分析结果表明对甲苯磺酸处理纤维素的过程较温和,酸主要渗入纤维素结构的无定形区,没有改变苎麻骨纤维素的基本结构。

实施例2

一种苎麻纤维基导电抗冻水凝胶的制备方法,包括以下步骤:

(1)利用对甲苯磺酸对苎麻麻骨进行连续处理,具体过程同实施例1;

(2)取2gPVA溶于含20g苎麻纤维悬浮液(质量分数为0.5%)和10g乙二醇(EG)组成的混合液中,在85℃下磁力搅拌2h,直至PVA完全溶解,再向体系中加入NaCl(0.6g)和TA(0.8g),在70℃中继续搅拌1.5h,直至形成均质溶液,形成PVA第一交联网络(PCNTG);

(3)取2g PAA?Na晶体和0.02gMBA加入均质溶液,在70℃下加热搅拌,直至完全溶解,静置30min;向混合溶液中加入0.06gAPS并进行搅拌,以保证体系反应均匀,形成水凝胶前驱体溶液;超声震荡20min,去除体系气泡,倒入模具,放入烘箱,在50~60℃下反应3h,室温下静置,得到PVA/PAA第二交联网络,即所述苎麻纤维基导电抗冻水凝胶(PCNTG?PAA)。

图3为实施例2中苎麻纤维基导电抗冻水凝胶的SEM图像,可以观察到,PAA?Na的引入使得水凝胶体系表现出了更加致密的交联网络,比表面积更大,其表层均表现出明显的交错多孔结构,有利于保证水凝胶良好的力学性能。

图4为PCNTG和PCNTG?PAA的FTIR光谱图。PCNTG与PCNTG?PAA的光谱相似,图中可见,1641cm-1处的吸收峰为羧酸盐(COO?)基团的伸缩振动峰,1039cm-1处为MBA的N?H键的伸缩振动峰,表明了PAA成功接枝到了PCNTG?PAA水凝胶上;1338cm-1处的峰是由?CH2?的弯曲引起的,1207cm-1处为酚?OH的振动峰,这是由于TA的加入,与体系中的PVA、PAA、MBA及CNFs通过氢键相互作用所导致,形成强氢键作用,进一步提升了水凝胶的力学性能;在1039cm-1处的峰吸收强度发生了减弱,这是由于无机盐离子的加入,使得体系的机械性能产生了小幅度下降,但PAA?Na的引入,使得交联程度明显增强,弥补了这一缺点,同时给予了水凝胶良好的电导率。

实施例3

一种苎麻纤维基导电抗冻水凝胶的制备方法,包括以下步骤:

(1)利用对甲苯磺酸对苎麻麻骨进行连续处理,具体过程同实施例1;

(2)取2gPVA溶于20g苎麻纤维悬浮液和10g乙二醇(EG)组成的混合液中(控制水凝胶中苎麻纤维的含量为0%~2%),在90℃下磁力搅拌1h,直至PVA完全溶解,再向体系中加入NaCl(0.4g)和TA(0.6g),在60℃中继续搅拌3h,直至形成均质溶液,形成PVA第一交联网络(PCNTG);

(3)取2g PAA?Na晶体和0.01gMBA加入均质溶液,在70℃下加热搅拌,直至完全溶解,静置30min;向混合溶液中加入0.04gAPS并进行搅拌,以保证体系反应均匀,形成水凝胶前驱体溶液;超声震荡30min,去除体系气泡,倒入模具,放入烘箱,在50~60℃下反应3h,室温下静置,得到PVA/PAA第二交联网络,即所述苎麻纤维基导电抗冻水凝胶(PCNTG?PAA)。

图5为实施例3中PCNTG?PAA水凝胶在60℃条件下随时间保水率变化,其在0~60min范围内溶剂以较快速率损耗,当时间大于60min后,体系中的溶剂耗损速率明显下降,最终停留在约71.5%,耗损量仅占约28.5%,这是由于EG部分代替了水凝胶体系中的水,阻碍了高温下的水分蒸发。

图6为不同苎麻纤维含量PCNTG?PAA水凝胶Nyquist曲线;图7为不同苎麻纤维含量PCNTG?PAA水凝胶电导率;结果表明,加入适量增强材料后的水凝胶电导率会明显增大。当CNFs与溶剂质量比由0%增加至0.5%、1%、2%时,水凝胶的电导率由1.01S/m增加至1.24S/m、1.49S/m、1.35S/m。我们可以发现,CNFs含量在0%~2%范围内,水凝胶的电导率呈上升趋势,因为随着体系中CNFs含量增加,水凝胶内部导电网络交联密度随之增加,进而使得水凝胶电导率增加。但是当CNFs含量大于2%时,其电导率发生下降,这是由于高交联度的水凝胶具有更紧密的网络结构,导致了离子在PCNTG?PAA水凝胶中的传输路径变长,增加了离子传输的阻力,使得其导电性能下降;同时,交联度过高会导致水凝胶的孔隙率降低,从而限制了体系中离子的扩散和传输,影响了其导电性能。因此,在一定范围内适当引入增强材料CNFs可以达到增强电导率的目的。

应用例1

将预处理的棉织物浸入实施例1中的水凝胶前驱体溶液中,进行接枝共聚,最终制备一种具有良好传感性能的涂层织物,具体过程为:

步骤一:水凝胶前驱体溶液的制备;

步骤二:棉织物预处理及DES的制备;

将棉织物首剪成5cm×5cm的小方块,取定量十二烷基苯磺酸钠(2.5g/L),将织物放入溶液搅拌1.5h;取纯度为80%的乙醇溶液,将织物浸入,搅拌2h,去除织物经去离子水搅拌处理15min,共三次;最后放入烘箱在100℃下烘干2h,得到处理后的棉织物;

取氯化胆碱139.62g,草酸126.07g,然后将二者在烧杯中高温混合进行搅拌,同时在110℃条件下加热两小时,得到透明溶液,记为低共熔(DES)溶剂。

步骤三:对织物表面接枝处理;

将DES溶剂处理过的棉织物浸入水凝胶前驱体溶液中搅拌15min,80℃下烘干2h,得到中间产物,此时的纤维与纤维之间的表面附着了一层水凝胶膜,但牢度相对很弱,需要进一步处理;

步骤四:织物牢度处理;

取6g聚二甲基硅氧烷(PDMS)(aq)溶解在100ml氯仿溶液中,将织物浸入搅拌处理15min,在80℃下烘干2h,得到最终样品织物。

图8a~c为接枝前后棉织物的断裂强力与断裂伸长率的对比,可以看到,经拉伸测量后,未经处理的棉织物原样断裂强力可达308.57N,断裂伸长率为11.25%,而经过PCNTG、PCNTG?PAA水凝胶前驱体溶液处理后的棉织物断裂强力分别降至265.35N、268.02N,断裂伸长率分别降至9.12%、9.37%,图8d可知,未经过处理的原始棉织物的柔软度大约在9.1mm左右;在浸入水凝胶前驱体溶液处理后,棉织物柔软度稍有降低,但幅度不大,达到了9.8mm;最后在表面涂覆一层聚二甲基硅氧烷后,厚度达到了10.5mm上下,仍然表现出了良好的柔软性。

图9为改性织物在温度25℃,湿度40%条件下电导率随时间的变化趋势,可以看到,随着时间的增加,其电导率逐渐下降,但趋势减缓,这是由于其内部的交联程度随时间的变化趋于稳定,最终至约0.07S/m时基本不再变化。

图10为改性织物在?20℃和60℃条件下,其电导率的变化趋势,在低温条件下,随着时间的变化,改性织物的电导率由0.075S/m逐渐降至0.071S/m、0.069S/m、0.0667S/m、0.0604S/m,且趋于稳定;在高温条件下,改性织物的电导率呈先上升,最终趋于稳定的趋势,这是由于在高温环境下,离子的溶剂化程度降低,分子的热运动加剧,导致分子间的联系减弱,从而使得离子的迁移速率逐渐增加,电导率增加,当时间过长后,其电导率基本维持不再变化。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

文章摘自国家发明专利,一种苎麻纤维基导电抗冻水凝胶的制备方,发明人:何斌,徐然,程浩南,包新军,解开放,王坤,郑果林,魏衍胜,申请号:202510285774.1,申请日:2025.03.11