摘 要: 针对苎麻传统氧漂工艺中碱性强、织物损伤严重等问题,制备了甘油-亚铁络合物G-Fe2+水溶液,将其用于苎麻织物近中性的氧漂工艺。通过测试不同催化剂用量和漂白温度对双氧水的分解率及苎麻织物氧漂效果,明确了甘油-亚铁络合物G-Fe2+对双氧水的催化作用。采用单因素和响应面试验研究了不同工艺对苎麻漂白效果的影响。结果表明:甘油-亚铁络合物G-Fe2+能够高效催化双氧水;漂白效果优化工艺条件为漂白温度90℃,漂浴pH值5~6,甘油-亚铁络合物G-Fe2+质量浓度0.6g/L,漂白时间50min;优化工艺处理的苎麻织物白度为82.47,断裂强力为514.26N,白度较原苎麻织物提高22.27%,强力较传统处理工艺提高10.03%。

关键词:亚铁络合物;近中性漂白;双氧水;催化;苎麻织物

苎麻作为重要的纺织原料具有良好的吸湿、透气、抗菌等特性,苎麻纤维中含有大量伴生的色素和胶质,必须通过漂白和脱胶后才能加工为纺织品[1-2]。目前广泛应用的苎麻漂白工艺是基于高温、浓碱的双氧水漂白兼脱胶工艺,但这会导致织物损伤严重和污水处理困难等问题[3]。

曹机良等研究认为活化剂DECOBS可以有效降低漂白温度,何铠君等发现四乙酰乙二胺可以在弱碱性条件下漂白羊毛,唐文君等采用N-[4-(三乙基铵甲撑)苯酰基]己内酰胺氯化物降低棉织物轧漂时间,使织物获得满意的白度[4-6]。采用双氧水有机活化剂可以降低漂白温度或减少漂浴中的碱用量,然而有机活化剂存在对织物亲和力低、水溶性差等问题,导致苎麻织物难以达到较好的白度[7]。同时,有机催化剂成本高、使用不便等问题也限制了其应用和发展[8]。

近年来,金属配合物类催化剂受到越来越多的关注[9];该类催化剂可高效催化双氧水分解,将其应用于漂白工艺中不仅可以降低漂白温度,还能够使织物获得很好的白度,且与传统漂白工艺相比,织物强力损失更低[10-11]。目前对于在中性条件下进行漂白的报道相对较少,且对于金属配合物催化双氧水漂白机制的研究分析不够深入[12]。大多数催化剂合成工艺复杂,制备周期长,生产成本高,开发高效、低廉的金属配合物催化剂仍存在较大的挑战[13]。

亚铁-过氧化氢体系用于苎麻漂白不仅可以催化双氧水分解,还能够起到良好的脱胶效果,但亚铁离子对过氧化氢的催化效率过高,不适用于织物漂白[14]。如果通过羟基或羧基化合物对亚铁离子进行络合形成配位化合物,部分屏蔽亚铁离子的催化活性位点,则可以控制其对双氧水的催化能力。本研究制备了一种甘油-亚铁络合物,探究其对双氧水催化的影响规律,以降低苎麻生产过程中的能源消耗,减轻污水处理的负担。

1 试验部分

1.1 织物、药品及仪器设备

苎麻平纹机织物经纱纬纱线密度均为14.5tex,经密524根/10cm,纬密264根/10cm。

采用的药品包括脂肪醇聚氧乙烯醚(AEO-7)、羟基亚乙基二膦酸(HEDP)、七水合硫酸亚铁、甘油(丙三醇)、双氧水(质量分数30%)、高锰酸钾、氢氧化钠、浓硫酸、盐酸(分析纯)。

仪器有L-24A型振荡水浴锅、PB-10型酸度计、DataColor-400型全新自动测配色仪、YG541D型万能强力机和JSM-IT500A型扫描电子显微镜。

1.2 试验方法

1.2.1 甘油-亚铁络合物的合成

按照1∶2的摩尔比分别称取0.417g七水合硫酸亚铁(1.5mmol)和0.276g甘油(3mmol),将甘油溶于180mL的去离子水中后用稀盐酸调节溶液pH值至2~3,向溶液中充氮排氧后迅速加入七水合硫酸亚铁并密封防止亚铁被氧化,然后充分振荡溶解后,将混合液置于80℃振荡水浴锅反应30min,再用稀氢氧化钠溶液调节溶液pH值至3~4之间,再置于80℃振荡水浴锅反应30min,即成功制得甘油-亚铁络合物G-Fe2+水溶液。

1.2.2 双氧水分解率的测定

根据AATCC102—2007《高锰酸钾滴定法测定过氧化氢》制备高锰酸钾标准滴定液。漂液处理工艺:总液量20mL,10g/L的AEO-7,10g/L的H2O2,0.3g/L~1g/L甘油-亚铁络合物G-Fe2+水溶液(干重),漂白温度50℃~90℃,漂液pH值为5,漂白时间60min。

在100mL的锥形瓶中加浓硫酸(3mol/L)10mL和漂液5mL,用高锰酸钾(0.04mol/L)溶液滴定混合溶液,当溶液出现浅粉色且半分钟内不褪色即为终点,记录消耗的高锰酸钾溶液体积,平行滴定3次,取平均值。其中,双氧水分解率=(V0-V1/V0)×100%,V0为漂白前滴定双氧水消耗的高锰酸钾体积(mL),V1为漂白后滴定剩余双氧水消耗的高锰酸钾体积(mL)。

1.2.3 响应面漂白试验工艺

在单因素试验的基础上,以温度(A)、时间(B)和甘油-亚铁络合物G-Fe2+的浓度(C)为自变量,根据Central Composite Design(CCD)模型中心复合试验设计原理,以综合评分白度(Y1)、强力(Y2)为响应值,进行三因素三水平响应面试验,优化甘油-亚铁络合物G-Fe2+催化苎麻织物的氧漂工艺。

漂白工艺:将苎麻织物剪成30cm×6cm,根据漂白工作液配方配制好工作液,投入待漂白的苎麻坯布,控制漂浴pH值为5~6,漂白温度50℃~90℃,漂白时间50min~70min。漂白完成后先冷水洗再用80℃热水清洗,然后用含有3g/L的保险粉溶液洗涤3min,再冷热水交替淋洗1次。

1.3 性能测试

1.3.1 织物白度测试

将苎麻织物用熨斗烫平,冷却后对折两次,用Data Color-400型全新自动测配色仪按照GB/T8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》测试织物白度,每块试样测试4个不同位置,取平均值。

1.3.2 织物强力测试

按照GB/T3923.1—2013《纺织品织物拉伸性能第l部分:断裂强力和断裂伸长率的测定(条样法)》,将不同漂白工艺处理后的待测织物按经纬方向裁剪成50mm×200mm的试样,在YG541D型万能强力机上测定苎麻织物的断裂强力。

1.3.3 扫描电镜测试

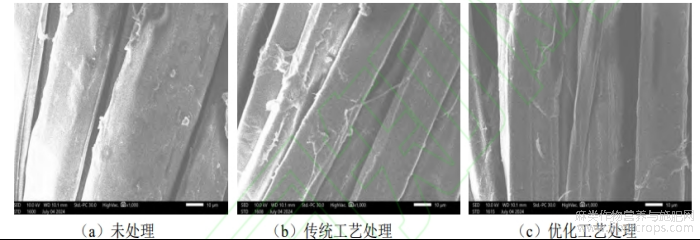

将未漂白和传统工艺及优化后工艺漂白的苎麻织物在60℃干燥6h后喷金,用JSM-IT500A型扫描电子显微镜观察织物微观形貌,测试加速电压10kV,放大1000倍。

2 结果与讨论

2.1 双氧水催化分解试验

2.1.1 G-Fe2+浓度对双氧水分解率的影响

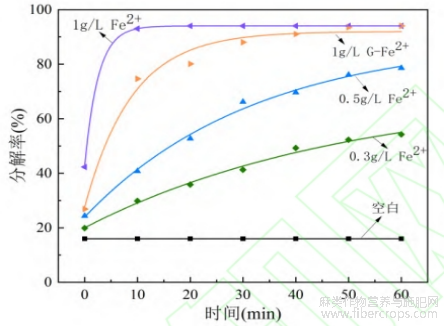

为了探究甘油-亚铁络合物G-Fe2+用量对漂白时织物白度的影响,测定85℃、pH值5~6时不同用量甘油-亚铁络合物G-Fe2+条件下双氧水的分解率,结果如图1所示。由图1可知,双氧水在85℃、pH值为5~6、不加入甘油-亚铁络合物G-Fe2+处理60min的过程中双氧水分解率几乎不变,可见在该条件下双氧水几乎不具有氧化漂白能力。加入甘油-亚铁络合物G-Fe2+后能明显提高双氧水的分解率,且其分解率随其用量提高而增大,甘油-亚铁络合物G-Fe2+对双氧水的催化分解能力显著且可控。当甘油-亚铁络合物G-Fe2+质量浓度达到1g/L时,双氧水分解速率过快,与纯亚铁离子催化效果相当。说明甘油-亚铁络合物G-Fe2+浓度过高或者纯亚铁离子催化双氧水会导致过氧化氢分解率过高,不利于整个漂白过程中双氧水的有效利用,且可能对纤维造成较大的强力损伤。甘油-亚铁络合物G-Fe2+用量较低时对双氧水的催化效果较差,无法有效漂白织物。因此甘油-亚铁络合物G-Fe2+质量浓度选择0.5g/L。

图1 甘油-亚铁络合物 G-Fe2+浓度对双氧水分解率的影响

2.1.2 温度对双氧水分解率的影响

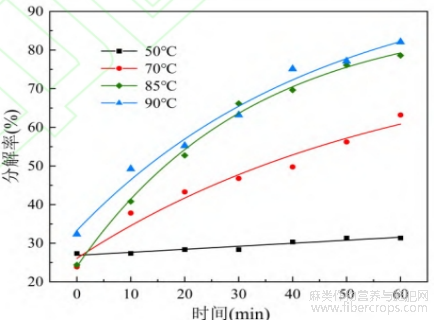

为了探究不同温度对织物白度的影响,测定了甘油-亚铁络合物G-Fe2+质量浓度为0.5g/L、漂浴pH值为5~6时的不同漂白温度条件下双氧水分解率,结果如图2所示。

图2 漂白温度对双氧水分解率的影响

由图2可知,在pH值5~6、甘油-亚铁络合物G-Fe2+质量浓度0.5g/L处理60min的过程中双氧水分解率随处理温度升高而增大,可从31.34%(50℃)增加至82.09%(90℃),且温度越高分解速率越快,达到漂白终点时,双氧水分解率最高,可见温度是催化双氧水分解的敏感因素。当处理温度为50℃时,体系提供的能量低于双氧水分解反应所需的活化能,导致其分解率仅为31.34%。综合双氧水分解速度和分解率,为了更有效利用双氧水并达到较好的苎麻织物漂白效果,在甘油-亚铁络合物G-Fe2+的催化下,漂白温度不宜低于85℃。

2.2 响应面试验结果分析

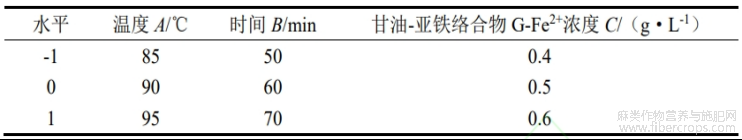

根据CCD试验设计原理,在单因素试验的基础上,以温度(A)、时间(B)和甘油-亚铁络合物G-Fe2+的浓度(C)三个因素为自变量,白度Y1和强力分别为响应值,进行三因素三水平的响应面分析试验,见表1。

表1 响应面试验因素及水平表

2.2.1 白度为响应值的模型建立

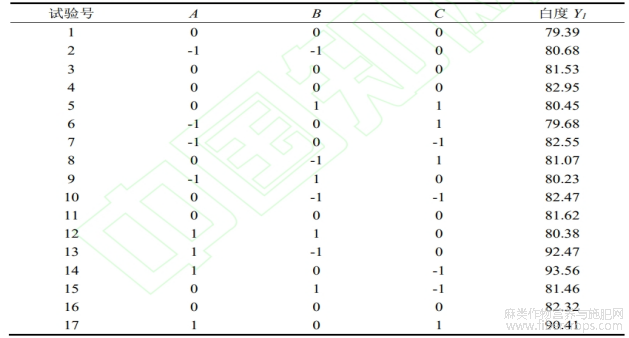

白度为响应值的响应面试验设计及结果见表2。白度为响应值的回归模型方差分析表见表3。

表2 白度为响应值的响应面试验设计及结果

表3 白度为响应值的回归模型方差分析表

由表3可知,模型的P值<0.05,表明该模型差异显著,漂白温度对苎麻漂白的白度具有显著意义。失拟项的F值(5.26)和P值(0.0712)说明试验误差小,可信度高,可用该回归方程进行试验分析。由F值检验可知,三因素对苎麻白度的影响顺序为:A>B>C。

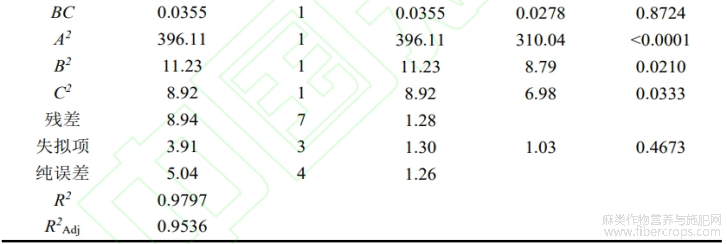

图3为各因素间的交互作用对苎麻白度的三维响应面图。三维响应面图中响应面坡度的陡峭程度反应该因素对苎麻白度的影响程度。响应面越陡峭,说明影响程度越大;越平缓,影响程度越小,等高线图呈椭圆形,表明因素间交互作用显著,呈圆形则不显著。综合以上并结合图3进行分析可以得出:单因素对苎麻白度的影响大小顺序为A>B>C,因素交互作用中AB因素之间的交互作用显著(P<0.05),AC、BC因素之间的交互作用不显著。其中因素C对苎麻白度的影响程度最低,可能是因为响应面试验中G-Fe2+的浓度选择范围处于最优范围内,所以响应面试验中单因素C对苎麻白度影响程度最低。

图3 三个因素之间交互作用对苎麻白度的三维响应面图

2.2.2 强力为响应值的模型建立

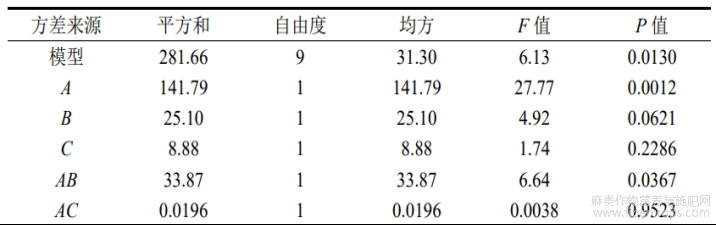

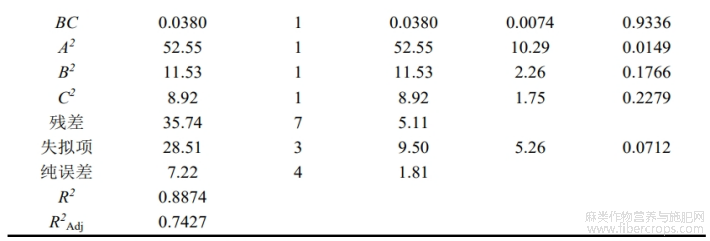

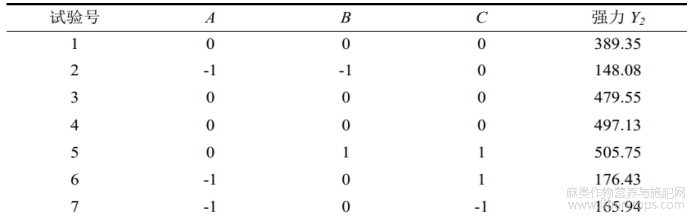

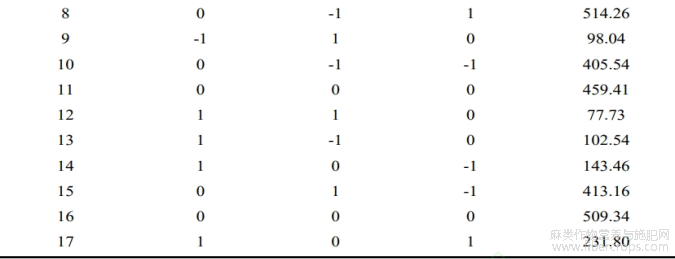

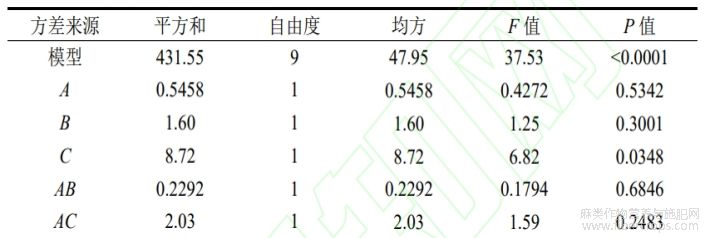

强力为响应值的响应面试验设计及结果见表4。强力为响应值的回归模型方差分析表见表5。

表4 强力为响应值的响应面试验设计及结果

表5 强力为响应值的回归模型方差分析表

由表5可知,模型的P值<0.05,表明该模型差异显著,甘油-亚铁络合物G-Fe2+浓度对苎麻漂白的强力具有显著意义。失拟项的F值(1.03)和P值(B>A。

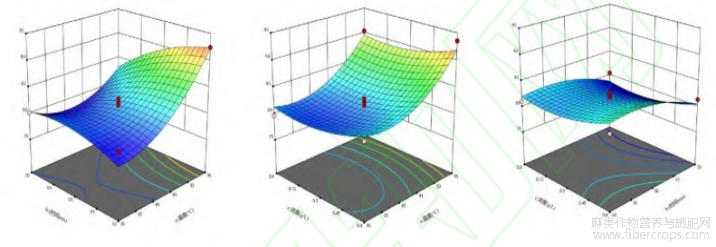

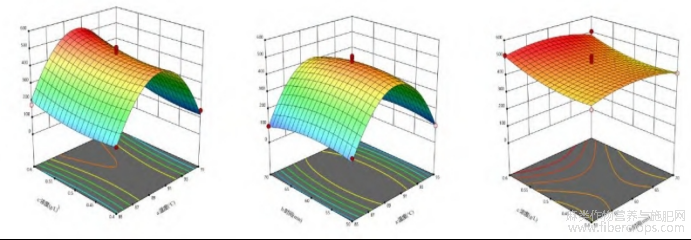

图4为各因素间的交互作用对苎麻强力的三维响应面图。分析图4可以得出:单因素对苎麻强力的影响大小顺序为C>B>A,AB、AC、BC因素之间的交互作用不显著。其中单因素对苎麻织物白度和强力的影响规律相反,所以在优化苎麻的漂白工艺时需要兼顾织物的白度和强力,在不破坏织物强力的情况下尽可能提高织物白度,故选择漂白最优的工艺为温度90℃,pH值5~6,甘油-亚铁络合物G-Fe2+浓度0.6g/L,漂白时间50min。

图4 三个因素之间交互作用对苎麻强力的三维响应面图

2.3 漂白工艺对比

根据响应面试验结果,综合织物白度和强力,优化后漂白工艺:浴比1∶20,10g/L的AEO-7,10g/L的双氧水,甘油-亚铁络合物G-Fe2+质量浓度0.6g/L,温度90℃,pH值5~6,漂白时间50min。

传统工艺:浴比1∶20,10g/L的AEO-7,10g/L双氧水,1g/L的HEDP,温度100℃,pH值11,漂白时间50min。

将优化漂白工艺与传统工艺处理后的苎麻织物、未经处理的苎麻原样表面微观形貌进行对比,扫描电镜结果如图5所示。

图5 不同工艺漂白前后苎麻织物的 SEM 照片(1000倍)

由图5可知,未处理的苎麻织物纤维表面被一层胶质包裹且有凸起,传统工艺处理后的苎麻织物纤维有一定的脱胶效果,但织物缝隙间仍有胶质黏结,胶质去除不彻底。最优工艺处理后的苎麻织物表面光洁,无明显刻蚀,纤维间隙清晰可见。经传统工艺和优化工艺处理后的苎麻纤维表面均未见刻蚀痕迹,证明漂白工艺可靠。测试结果表明:未处理的苎麻织物白度67.45,断裂强力474.14N;传统工艺处理的苎麻织物白度80.33,断裂强力467.40N;优化工艺处理的苎麻织物白度82.47,断裂强力514.26N。

综合分析,优化工艺比传统工艺处理后的织物白度略有提升,这是由于传统工艺未充分去除纤维表面胶质与其他杂质,纤维表面光洁度差;并且传统工艺处理的苎麻纤维表面附着的胶质使纤维之间接触面积减小,纤维间抱合力较差,因此当优化工艺充分去除了苎麻纤维表面的杂质后,织物的断裂强力较传统工艺处理的苎麻织物提升了10.03%,较未处理的苎麻织物提升了8.46%。

3 结论

(1)甘油-亚铁络合物G-Fe2+能够高效催化双氧水,其漂白效果优化工艺条件为漂白温度90℃,漂浴pH值在5~6,甘油-亚铁络合物G-Fe2+质量浓度0.6g/L,漂白时间50min。漂白后,织物白度较原苎麻织物提高22.27%,强力较传统处理工艺提高10.03%。

(2)通过CCD响应面设计试验方法分析发现,影响漂白后苎麻织物白度的单因素重要性为:温度>时间>甘油-亚铁络合物G-Fe2+浓度;说明漂白效果的提升主要依赖温度升高对催化剂渗透性的促进;影响漂白后苎麻织物强力的单因素重要性为:甘油-亚铁络合物G-Fe2+浓度>时间>温度;说明苎麻织物强力提升的关键因素是胶质与杂质的脱除率带来纤维表面光洁度的提升。

(3)苎麻纤维表面胶质与杂质的脱除效果对白度的影响不显著,但漂白脱胶后纤维的光滑程度对织物强力具有显著影响。

参考文献

[1] 顾斌涛,曾静,郭建军,等.苎麻织物退浆与整理一浴法工艺优化[J].棉纺织技术,2024,52(7):29-32.

[2] SONG Y, JIANG W, NIE K, et al. An alkali-free method to manufacture ramie fiber[J]. Textile Research Journal,2018(89):3653-3659.

[3] YIN C, HUANG Y T, ZHANG L P, et al. Low-temperature bleaching of cotton fabric using a copper-based catalyst for hydrogen peroxide[J]. Coloration Technology,2015,131(1):66-71.

[4] 曹机良,李晓春,闫凯,等.活化剂DECOBS对棉织物的低温漂白[J].印染助剂,2017,34(2):37-40.

[5] 何铠君,沈加加,张伟伟,等.羊绒纤维H2O2-TAED活化体系低温漂白工艺[J].针织工业,2023(9):61-64.

[6] 唐文君,彭明华,向中林,等.应用阳离子漂白活化剂的棉织物快速轧蒸漂白工艺[J].纺织学报,2019,40(2):125-129.

[7] 王壮,王雪燕,李钰颖,等.双氧水低温漂白促进剂研究进展[J].染整技术,2020,42(4):9-16.

[8] 王璐璐.金属配合物低温催化漂白棉织物的应用研究[D].上海:东华大学,2014.

[9] 任参,宋敏,张琳萍,等.金属酞菁配合物在催化双氧水漂白棉型织物中的应用[J].纺织学报,2012,33(1):81-86.

[10] LIM C L, MORAD N, TENG T T, et al. Treatment of terasil red R dye wastewater using H2O2/Pyridine/Cu(II)system[J].Journal of Hazardous Materials,2009,168(1):383-389.

[11] 黄益,李思琪,阮斐斐,等.卟啉铁/双氧水体系在棉织物低温催化漂白中的应用[J].纺织学报,2018,39(6):75-80.

[12] 吴臣仁,吕汪洋,陈文兴.铜配合物在棉针织物低温中性漂白中的应用[J].纺织学报,2019,40(1):91-96.

[13] 武守营,张琳萍,徐红,等.金属配合物催化棉织物低温漂白研究进展[J].纺织学报,2021,42(3):27-35.

[14] 王岱笠,康建平,马德武,等.苎麻脱胶研究进展[J].纺织科技进展,2023(4):1-5.

文章摘自:张雨萌,徐舒颖,夏虎,杨志秋,权衡,卫增峰.基于甘油-亚铁络合物的苎麻织物氧漂工艺研究[J/OL].棉纺织技术.https://link.cnki.net/urlid/61.1132.ts.20250217.1903.004。