摘 要: 在黄麻纺织产业,络筒机打结工序多为人工手动进行,劳动强度大、劳动效率低、结头质量难以保证。针对这一现状,结合黄麻纱线的特性,设计了一种用于黄麻纱线的织布结自动打结器,对其整体结构与夹持机构、剪切机构、压线机构、脱线机构、鸟嘴机构等主要机构及传动机构进行了研究;根据打结工艺,确定了打结器的工作时序;对剪切机构中的凸轮机构进行了设计计算;对传动机构中交错轴斜齿轮机构和不完全直齿圆柱齿轮机构进行了设计,并对电机进行了选型。经设计,剪切机构中凸轮机构的摆动推杆长度为12.5mm,摆动推杆摆角为26°,升程为5.62mm,滚子半径为1mm;交错轴斜齿轮机构的传动比为1;不完全齿轮机构的传动比为22/37,一个周期内间歇次数为1次;电机型号确定为FAULHABER0165N003S。

关键词:打结器;黄麻纱线;机构设计;盘形凸轮设计;不完全齿轮设计

当前,黄麻纺纱企业在络筒工序多依赖手工打结的传统方式,不仅劳动强度大、效率低,且打结质量难以保持稳定。在《纺织机械行业“十四五”发展指导性意见》[1]中,明确提出了要提高黄麻络筒机的自动化程度,以减少用工并推动产业升级。其中,利用打结器对黄麻纱线进行自动打结是提高黄麻络筒机自动化程度的关键之一。

在棉纺领域,打结器已达到较高的技术水平,目前最常用的打结器为空气捻接器,其利用压缩空气的射流技术,将待接纱头吸入退捻管内,经旋转气流作用实现纱头的退捻,使纤维平行排列,退捻后的纱头进入捻接腔,利用高速旋转气流将两纱头反向捻合在一起获得无痕结头[2]。林庆泽等[3]采用计算流体动力学方法模拟了空气捻接器捻接腔内的气流流动特性,研究了气动捻接器的纱线捻接原理。SIMONDM等[4]采用试验方法研究了捻接工艺和捻接腔的设计参数。张建明等[5]采用试验与案例研究相结合的方法,研究了自动络筒机空气捻接器的工艺调整办法。朱起宏等[6]将正交试验法和单因子试验法相结合,研究了JOINTAIR798Q型空气捻接器的粘胶纱捻接工艺。另一类打结器是机械式打结器,通过机械装置将需要打结的两个纱头连接起来。丁彩红等[7]发明了一种用于地毯编织过程中连接纱线的机械式打结器,通过气动手指夹持纱线头,经滑动支架牵引,并由上下罩盖夹紧,再由传动组件驱动打结嘴钳与打结钩钳完成旧纱线绕线,气缸驱动绳钩完成新纱线的钩取,实现了高效自动化的纱线连接过程。还有研究者针对化纤行业的长丝自动打结装置进行了研究,如LANJ等[8]提出了一种涤纶长丝卷装全自动打结系统,设计的挑线机构以挑线成圈至开口槽,开口槽下降并旋转二次成圈,利用拉紧机构拉紧纱线并断线,完成单根涤纶长丝单头的卷装打结。相较于其他类型的纱线,黄麻纱线具有刚度大、弹性差[9]、纤维抱合性差、号数大的特点,对其进行自动打结具有较大的难度,目前还未见有关黄麻纱线自动打结器的相关报道。

针对目前黄麻纺纱产业对于提升设备自动化与智能化水平的迫切需求,本研究设计了一种用于黄麻纱线的织布结自动打结器,对其整体结构和主要结构进行研究,并对其主要机构进行设计计算,对电机进行选型。设计的自动打结器有望替代传统的人工打结过程,可有效节省用工,并减轻操作人员的劳动强度,为黄麻纺纱产业的自动化转型与升级提供一定的技术参考。

1 打结器整体结构与主要机构

1.1 打结器整体结构

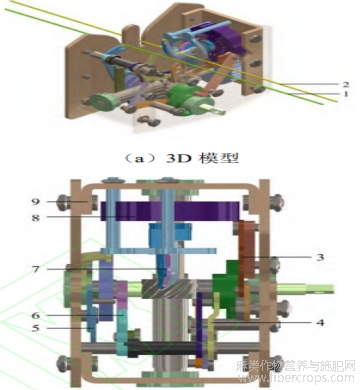

本研究设计的织布结打结器如图1所示。其主要包括夹持机构、剪切机构、压纱机构、脱纱机构、鸟嘴机构、传动机构和机架。其中,夹持机构与压纱机构协同工作,将黄麻纱线交叉并稳定地固定在交叉位置,防止其在后续打结过程中发生滑脱,从而起到定位纱线的作用。鸟嘴机构负责缠绕纱线,是形成纱线结头的关键机构,其结构设计对于成结质量至关重要。在打结完成后,剪切机构负责剪断多余的纱尾,脱纱机构则将鸟嘴上的纱结脱下并拉紧,最终形成牢固的结。

图1 打结器三维结构示意图

1—黄麻纱线1;2—黄麻纱线2;3—夹持机构;4—剪切机构;5—压纱机构;6—脱纱机构;7—鸟嘴机构;8—传动机构;9—机架。

1.2 打结器的工作原理

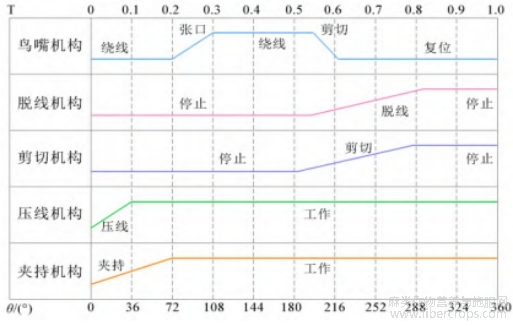

打结器的打结过程主要包括交叉纱线、缠绕旋转、断纱及拉紧过程。根据打结工艺可知,打结器通过间歇式运动对两根纱线进行打结形成织布结。图2为打结器各构件间的运动配合情况,其中主轴转角θ每转一周构成一个完整的工作周期T。

图2 打结器各机构的打结时序图

在一个工作周期内,执行机构完成以下4个阶段的工作:交叉纱线阶段(打结准备)、缠绕阶段(打结过程)、断纱阶段(去除纱尾)及拉紧阶段(形成纱结)。打结器在主轴每转一圈(一个工作循环内),各执行机构完成的动作如下。

压线机构:在0T~0.1T区间内,待打结的两根纱线初步交叉定位。夹持机构:在0T~0.2T区间内,与压线机构协同完成待打结的两根纱线交叉定位。鸟嘴机构:运动过程可分为3个阶段,在0.1T~0.2T区间内,鸟嘴穿过压线机构端的交叉纱线;在0.2T~0.3T区间内,鸟嘴执行张开动作以夹持夹持机构端呈交叉状态的纱线1;在0.55T~0.6T区间内,鸟嘴完成闭合动作,实现纱线1的剪切与纱尾的夹持。剪切机构:在0.51T~0.79T区间内,对夹持机构端呈交叉状态的纱线2进行剪切处理。脱纱机构:在0.53T~0.81T区间内,通过钩取压线机构端呈交叉状态的纱线2并向上抬升,完成纱结从鸟嘴的脱离及拉紧过程,最终形成符合工艺要求的织布结。

1.3 主要机构

1.3.1 夹持机构与剪切机构

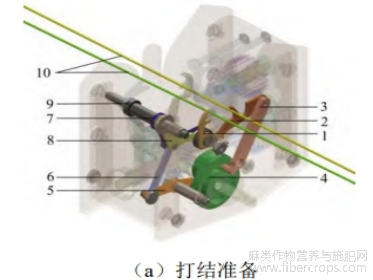

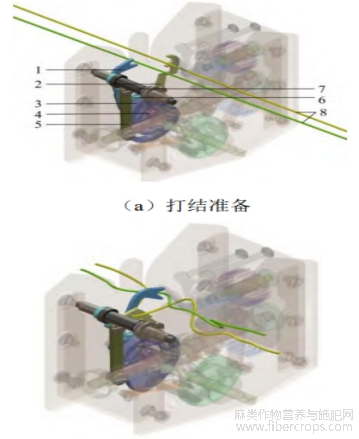

夹持机构与剪切机构如图3所示。夹持机构主要由夹持杆Ⅰ、夹持杆Ⅱ、夹持推杆及夹持盘形凸轮构成。剪切机构主要由剪刀推杆、短柄刀片、长柄刀片、副短柄刀片和限位轴构成。剪切机构的剪刀推杆与夹持机构共用一个凸轮,使整体结构更加紧凑。夹持盘形凸轮具有两个轮廓,其中一个负责推动夹持推杆摆动,使夹持杆Ⅰ和夹持杆Ⅱ实现抱合;另一个则推动剪刀推杆摆动,完成剪刀的剪切动作。在剪刀剪切黄麻纱线的过程中,为了确保纱线不脱落,增加了一个带有凹槽的副短柄刀片。该构件与短柄刀片保持相对静止,分别置于长柄刀片两侧。当剪切黄麻纱线时,纱线被限定在副短柄刀片的凹槽处,从而确保纱线能够到达最佳的剪切位置。

图3 夹持机构与剪切机构

1—夹持杆Ⅰ;2—夹持杆Ⅱ;3—夹持推杆;4—夹持盘形凸轮;5—剪刀推杆;6—长柄刀片;7—短柄刀片;8—副短柄刀片;9—限位轴;10—黄麻纱线。

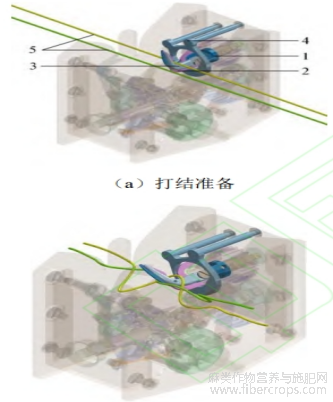

1.3.2 压纱机构与脱纱机构

压纱机构和脱纱机构如图4所示。压纱机构由压纱推杆与压纱杆以及1个压纱盘形凸轮组成。压纱推杆与压纱杆通过槽口连接,当盘形凸轮推动压纱推杆摆动时,压纱杆会向相反方向摆动,从而实现交错压纱的动作。脱纱机构则包括脱纱推杆、脱纱连杆、脱纱杆、限位轴及上述的压纱盘形凸轮。在该机构中,凸轮内轮廓会推动脱纱推杆,进而带动脱纱杆向上抬起。

图4 压线机构和脱纱机构

1—压纱推杆;2—压纱杆;3—压纱盘形凸轮;4—脱纱推杆;5—脱纱连杆;6—脱纱杆;7—限位轴;8—黄麻纱线。

1.3.3 鸟嘴机构

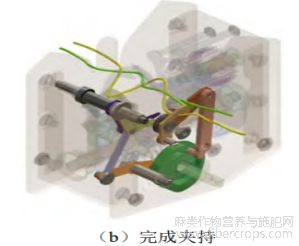

鸟嘴机构如图5所示。鸟嘴机构由夹持刀片、活动刀片、剪切刀片和鸟嘴凸轮等部件组成,其中夹持刀片、活动刀片和剪切刀片共同构成了旋转部件,整体围绕齿轮轴转动。夹持刀片与剪切刀片是固定连接的,在打结过程中保持相对静止。活动刀片则铰接在夹持刀片与剪切刀片之间。当旋转部件开始转动时,活动刀片的尾翼会与鸟嘴凸轮接触并由鸟嘴凸轮的轮廓精确控制其开合。鸟嘴机构的主要功能是将黄麻纱线缠绕成结并剪断纱尾。在打结过程中,一根黄麻纱线横跨在鸟嘴旋转部件的喉部凹槽处,当两侧纱线交错成圈时,鸟嘴便从绳圈穿入,并在穿出时夹持并剪断纱尾,最后由脱纱机构将纱线结头从鸟嘴上脱出,并拉紧成结。

图5 鸟嘴机构

1—夹持刀片;2—活动刀片;3—剪切刀片;4—鸟嘴凸轮;5—黄麻纱线。

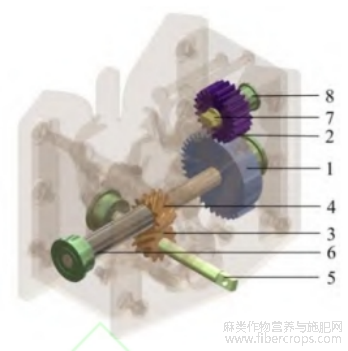

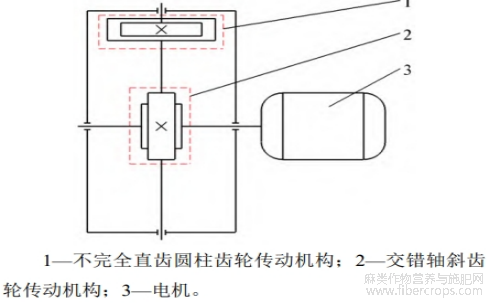

1.3.4 传动机构

传动机构由电机驱动,一个工作周期内转向改变一次。电机启动后,各个机构依次开始运作。完成脱纱和拉紧工序后,电机反转,所有构件反向运动,直到回到初始位置,此时打结器的一个工作周期结束。根据图6所示的传动方案,本研究打结器的传动机构采用开式齿轮传动。其中,交错轴间的传动选用两个斜齿轮,平行轴间的传动则选用一个小直齿轮和一个大的不完全直齿轮。电机安装在主轴Ⅰ的一端,转速为60r/min,输入功率为1W。

图6 传动机构

1—大齿轮;2—小齿轮;3、4—斜齿轮;5—主轴Ⅰ;6—主轴Ⅱ;7—齿轮轴;8—带止动挡边滚动轴承。

2 关键部件设计计算

2.1 凸轮设计

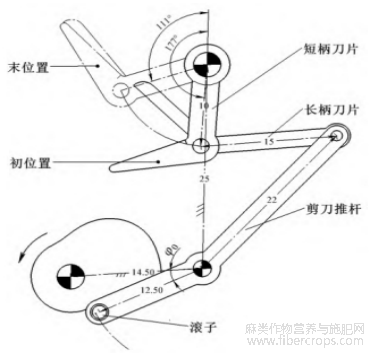

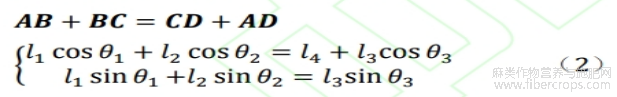

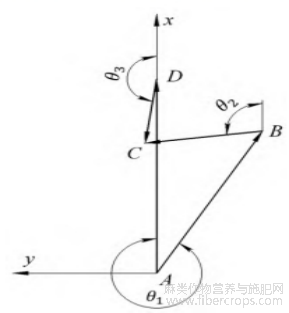

夹持机构与剪切机构运动的关键是凸轮的轮廓设计。以剪切机构的凸轮轮廓线为例,剪切凸轮为盘形凸轮,凸轮作为主动件,动作形态为逆时针转动。剪刀推杆则作为摆动从动件,其端部设计为滚子。根据图2的时序图可知,在一个周期内,剪切机构在0.51T~0.79T之间完成剪切动作。考虑到剪切机构短柄刀片的直接作用对象是缠绕在鸟嘴机构上的纱线,为避免在鸟嘴机构工作过程中产生干涉,设置了短柄刀片的始末位置,如图7所示。实线机构图展示了剪切机构末端执行机构的初始位置????3=177°,而虚线机构图则展示了其末位置????3’=111°。剪刀推杆的角位移变化情况可通过建立剪切机构连杆的向量模型求得,如图8所示。其中,AB为剪刀推杆长端????1,BC为长柄刀片????2,CD为短柄刀片????3,AD为机架????4,直角坐标系x轴与机架AD重合。

图7 剪切机构的运动简图

图8中????1、????2、????3、????4均为已知定值,分别为22mm、15mm、10mm、25mm。该连杆机构的封闭矢量方程如式(1)所示。根据欧拉定理,可将矢量方程(1)分解为式(2)。

图8 剪切机构连杆的向量模型图

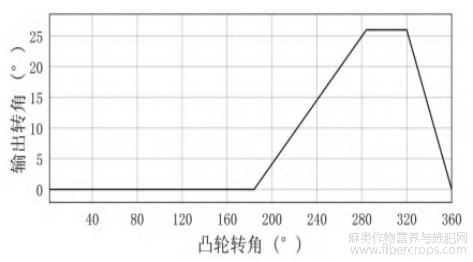

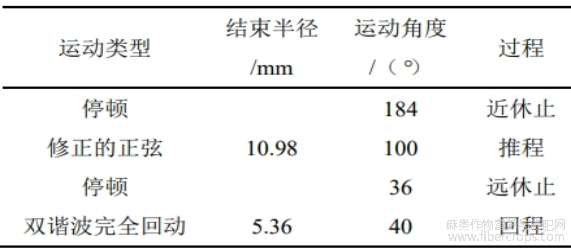

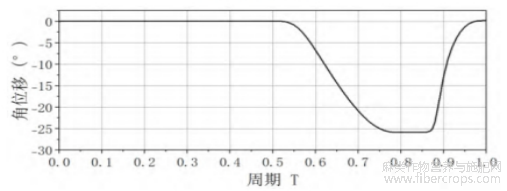

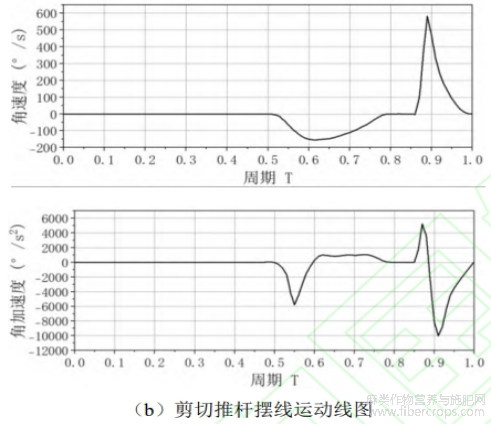

式(2)的计算结果为:当????3=177°时,????1=319°;当????3’=111°时,????1’=345°。故可得到剪刀推杆摆角????h=????1’-????1=26°。可以得到凸轮输出运动规律(即剪切摆动推杆运动规律),如图9所示。凸轮转184°,推杆保持静止;凸轮继续转100°,推杆向上摆角26°。

图9 剪刀推杆位移循环图

在一个周期内,剪刀推杆推程段完成剪切工作后保持当前动作,而后原路返回,不涉及回程段,可选取双谐波完全回动曲线作为回程段凸轮曲线。选择修正正弦曲线作为凸轮推程段的轮廓曲线,由于该曲线极为平滑,特性优良,能使电机的负荷变动非常平稳,且最大速度与跳度值均较低,非常适合凸轮驱动功率较小的电机,综合性能良好。

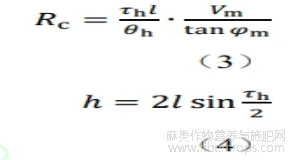

凸轮的有效半径Rc、升程h、滚子中心轨迹基圆半径r0、外圆半径rh按式(3)~式(6)求出。

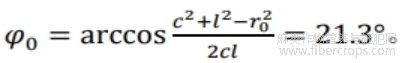

式中:????m为最大无量纲速度,主要影响凸轮机构的压力角和尺寸大小,查表得修正正弦曲线的Vm为1.76;????m为最大压力角,取35°;????为剪刀推杆短端长度,为12.5mm;????h为剪刀推杆摆角,为26°;????h为凸轮推程运动角(分度角),为100°。计算得出凸轮的有效半径????c为8.17mm,升程h为5.62mm,滚子中心轨迹基圆半径????0为5.36mm,凸轮外圆半径????h为10.98mm。查询莫诺图的凸轮最小曲率半径????min为6.53mm,由于曲率半径大于滚子半径,凸轮不产生顶切。此外,机构凸轮转动中心与剪切推杆转动中心距离c,还需保证????h<????<????0+????,即c取值在10.8~17.8mm,取c为14.5mm。剪切推杆的初始位置角

根据计算所得的凸轮属性参数和表1所示的运动规律,在SolidWorks Toolbox中创建了凸轮,剪刀推杆运动结果如图10所示。

表1 凸轮运动参数

图10 凸轮建模与仿真结果

2.2 传动机构设计

本研究传动设计采用总传动比为22/37的齿轮系传动形式,由不完全直齿圆柱齿轮机构与交错轴斜齿轮机构组成,其中,一个小齿轮和一个不完全大齿轮组成传动比为22/37的不完全直齿圆柱齿轮机构,两个斜齿轮组成传动比为1:1的交错轴斜齿轮机构,如图11所示。传动机构输入端是转速为60r/min的直流电机,一个工作周期内转向改变一次。电机启动后,各机构开始运作。完成脱纱和拉紧工序后,电机反转,所有构件反向运动,直到回到初始位置,此时打结器一个工作周期结束。

图11 打结器传动方案

2.2.1 不完全直齿圆柱齿轮传动机构

根据打结器织布结打结工艺的要求,小齿轮应运行一周后静止,大齿轮需继续转动,直至所有机构完成工作。将直齿圆柱齿轮机构改为不完全齿轮机构,以满足鸟嘴机构的间歇转动需求。在该对齿轮传动机构中,大齿轮为主动轮,小齿轮为从动轮,齿轮的首、末两对齿的啮合过程与完全齿轮机构不同,而中间各对齿的啮合过程与完全齿轮相同。

根据工作环境和要求,选择齿轮精度等级为8级,材料为40Cr,硬度为280HBS。初步选定大齿轮全齿数????1′为37,小齿轮全齿数????2′为22,根据强度条件,模数m取0.5mm,压力角????为20°,两齿轮按标准中心距安装。标准齿顶高系数?a1∗=?a2∗=?a∗=1,顶隙系数????∗为0.25,查机械设计手册得,一次间歇运动中小齿轮转过角度包含的周节数K为2,大齿轮末齿修正齿顶高系数?am∗为0.58,为了保证进入啮合时不发生齿顶干涉,取大齿轮首齿修正齿高系数?as∗≤?am∗,取?as∗为0.4;大齿轮每转过一周,小齿轮完成间歇运动的次数N为1次。

在一次间歇运动中,小齿轮转过角度内包含的齿数

大齿轮在非锁止弧区间的齿数????1=????2+1−????=21。

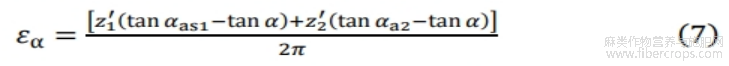

校核首齿与第二对齿之间的重合度????????:

式中:小齿轮的齿顶压力角????a2=arccos[????2′cos????/(????1′+2?a1∗)]=30.53°;大齿轮首齿的齿顶压力角????as1=arccos[????1′cos????/(????1′+?as∗)]=23.8°,计算得重合度????α=1.244>1,表明传动过程中连续平稳、不会产生二次冲击,传动性能较好。

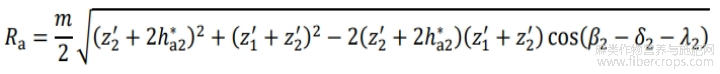

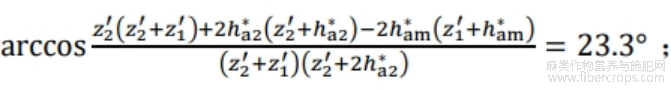

对于锁止弧的设计,小齿轮锁止凹弧与大齿 轮锁止凸弧的圆心与大齿轮的圆心重合,凹弧半径表示为:

式中:m 为模数取 0.5 mm,????2为两顶圆交点 所对小齿轮中心角的一半,

????2为小齿轮齿顶圆齿槽所对中心角,????2=(????/????2′)+2(inv????a2−inv????)=13°;????2为锁止凹弧两侧留有0.5mm模数的齿厚,其所对的中心角????2=(????2′+2?as∗)−1=2.46°。经计算得凹弧半径????a=8.84mm,凸弧半径????d=????a=8.84mm,圆心与大齿轮轴心重合。

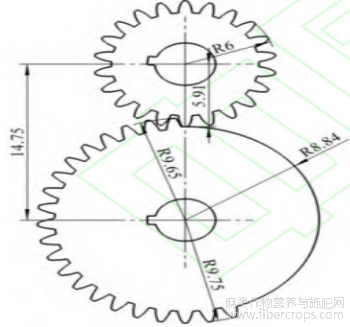

设计的不完全齿轮如图12所示。齿轮材料选用40Cr(调质),按8级精度设计,大齿轮的标准齿数为37,啮合齿数为21;小齿轮齿数为22,模数为0.5,标准压力角为20°,不完全齿轮机构的首、末齿齿顶高系数分别为0.58、0.4,轴间距为14.75mm,锁止凹、凸弧半径为8.84mm,圆心位于大齿轮轴心。

图12 设计的不完全齿轮机构

2.2.2 交错轴斜齿轮传动机构

交错轴传动机构的主要作用是改变运动方向,初步选定两斜齿轮齿数均为11,传动比设为1,均为左旋,两个斜齿轮材料为40Cr(调质),齿面硬度280HBS。

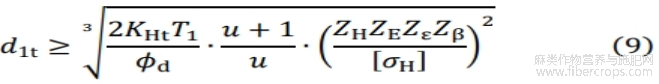

斜齿轮按齿面接触疲劳强度和按齿根弯曲疲劳强度设计,斜齿轮分度圆直径计算如式(9)所示。

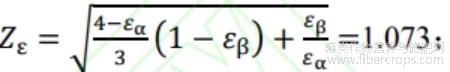

式中:根据实际工况,查阅机械设计手册,????Ht为载荷系数,预选1.3;????1为斜齿轮传递的扭矩,计算得233.88N·mm;????d为齿宽系数,取0.7;????为传动比,取1;????H为区域系数,查????n=20°时节点区域系数图,得到1.91;????E为材料的弹性影响系数,查表得189.8MPa。计算得到重合度????α为0.924,????β为2.228,则接触疲劳强度用重合度系数

????β为螺旋角系数,

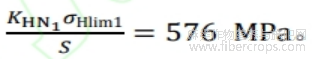

斜齿轮的接触疲劳极限为????Hlim1=????Hlim2=600MPa,应力的循环次数为????1=4.4×107,????2=????1⁄????=4.4×107,接触疲劳寿命系数????HN1=0.96,????HN2=0.96,取失效概率为1%,安全系数S=1,则该斜齿轮的接触疲劳许用应力

通过式(9)计算得到斜齿 轮分度圆直径????1????≥7.32 mm。

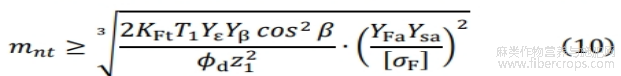

按齿根弯曲疲劳强度计算如式(10)所示。

式中:同理,查询机械设计手册,????nt为齿轮的模数(mm);????Ft为载荷系数,预选1.3;????1为斜齿轮传递的扭矩,计算得233.88N·mm;????d为齿宽系数,取0.7;????1为斜齿轮齿数,取11;????ε为计算弯曲疲劳强度的重合度系数,计算得0.6956;????β为计算弯曲疲劳强度的螺旋角系数,为0.1645;????Fa为齿形修正系数,为2.55;????sa为应力修正系数,为1.62;[????F]为斜齿轮的弯曲疲劳许用应力,经计算得383MPa。

通过式(9)、式(10)计算得到齿轮公称直径????1????≥7.32mm,法面模数????n????≥0.4024。为了满足尺寸紧凑、避免与其他部件干涉的设计要求,圆整后得到法面模数????n1=????n2=0.5,????n1=????n2=20°。

综上可得,交错轴斜齿轮传动机构中两个斜齿轮的材料选用40Cr(调质),按8级精度设计,齿数为11,模数为0.5,压力角为20°,螺旋角为45°,交错角为90°,轴间距为7.5mm。

2.2.3 电机选型

传动机构总效率计算如式(11)所示。 ???? = ????1 × ????2 × ????3

式中:查相关参数机械手册,????1为交错轴斜齿轮的传动效率,取0.94;????2为不完全齿轮的传动效率,取0.95;????3为两对支撑轴承的传动效率,取0.8836。通过式(11)计算得????=0.789。

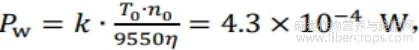

齿轮传动末端小齿轮负载转矩T0=0.03N?mm,输出轴转速n0=60r/min,安全系数k=1.8,电动机率

基于上述参数,可选用FAULHABER0165N003S微型直流电机。该电机的额定电压为3V,额定转速为2500r/min,额定转矩为0.156N?mm,输入功率约为0.5W,能够满足系统需求并留有适当余量。该电机具有体积小、效率高的特点,适用于本研究的应用场景。

3 结论

本研究设计了一种面向黄麻络筒机的自动打结器,根据织布结打结工艺,确定了自动打结器各机构的时序;根据实际工况要求,对关键部件进行了设计计算,得到以下结论。

(1)打结器由夹持机构、剪切机构、压纱机构、脱纱机构、鸟嘴机构、传动机构和机架构成,其中压纱机构与夹持机构完成前期准备工作,鸟嘴机构执行缠绕打结动作,脱纱机构与剪切机构共同完成拉紧纱结与去除多余纱尾的工作。

(2)打结器的凸轮机构设计为摆动滚子推杆盘形凸轮机构,剪切机构的凸轮轮廓线采用修正正弦曲线与双谐波完全回动曲线。经设计得到推杆长度为12.5mm、摆角为26°、滚子半径为1mm,凸轮基圆半径为5.36mm、推程为5.62mm以及各角度参数(近休止角184°、推程角100°、远休止角36°、回程角40°)。

(3)传动机构设计为交错轴斜齿轮与不完全直齿圆柱齿轮组合,总传动比为22/37;交错轴斜齿轮机构传动比为1,不完全直齿圆柱齿轮机构传动比为22/37;齿轮材料选用40Cr,按8级精度设计;电机选用FAULHABER 0165N003S微型直流电机,该电机的额定电压为3V,额定转速为2500r/min,额定转矩为0.156N?mm,输入功率约为0.5W。

参考文献

[1] 中国纺织机械协会.纺织机械行业“十四五”发展指导性意见[EB/OL].2021-10-14[2024-12-19].

[2] 康玉萍.空气捻接器工作原理分析[J].纺织器材,2022,49(5):39-41.

[3] 林庆泽,吴震宇,胡旭东.空气捻接器纤维加捻机理的仿真与实验研究[J].现代纺织技术,2012,20(1):20-23.

[4] SIMON D M,BENNY M,LIEVA V L. Experimental investigation and optimization of ends-together pneumatic splice chambers[J].Textile Research Journal,2016,86(17):1803-1815.

[5] 张建明,赵婷婷.自动络筒机空气捻接质量评价及工艺调整[J].棉纺织技术,2024,52(11):65-67.

[6] 朱起宏,孙振华,田瑞芳.基于JOINTAIR798Q型空气捻接器的粘胶纱捻接工艺优化[J].纺织器材,2022,49(4):4-7.

[7] 丁彩红,谢钦林,李梁.一种纱线打结器:202010422574.3[P].2020-09-11.

[8] LAN J,FENG P,ZHANG J, et. al. Design of the tension mechanism of a knotter and optimization of the motion parameters[J].Fibres & Textiles in Eastern Europe,2022,30(6):12-18.

[9] SAAIDIA A,BEZAZI A,BELBAH A. Mechano-physical properties and statistical design of jute yarns[J].Measurement,2017,111:284-294.

文章摘自:谭嗣宇,裴泽光.黄麻纱线自动打结器的设计[J/OL].棉纺织技术.https://link.cnki.net/urlid/61.1132.TS.20250218.1613.003。