摘 要:本发明提供了应用于纤维提取领域的一种亚麻纤维提取设备,包括预处理单元、化学分离单元和后处理单元,化学分离单元包括用于对亚麻进行化学分离操作的反应釜;反应釜内设载具,浸渍槽与反应釜间设有第一输送轨,反应釜与清洁槽间设有第二输送轨,第一输送轨与第二输送轨上均设有用于中转载具的转运机构,本发明通过带有转运机构的第一输送轨及第二输送轨与带有中端环及夹具的载具间的配合,能实现亚麻在浸渍槽、反应釜、清洁槽间的有序中转,利用夹具夹持亚麻的方式,在反应釜内进行旋转状态下的化学分离作业,能有效加强化学溶剂与亚麻充分接触,不易损伤分离出的纤维,具有市场前景,适合推广应用。

技术要点

1.一种亚麻纤维提取设备,包括预处理单元、化学分离单元和后处理单元,其特征在于,所述预处理单元包括用于对亚麻(10)进行浸渍预处理的浸渍槽(4),所述化学分离单元包括用于对亚麻(10)进行化学分离操作的反应釜(1),所述后处理单元包括用于对亚麻(10)进行清洗中和作业的清洁槽(6);

多组所述反应釜(1)等距排布,所述反应釜(1)内均设有可拆卸的载具(9),所述载具(9)用于夹持亚麻(10),所述浸渍槽(4)与反应釜(1)间设有第一输送轨(2),所述反应釜(1)与清洁槽(6)间设有第二输送轨(3),所述第一输送轨(2)与第二输送轨(3)上均设有用于中转载具(9)的转运机构(8),所述浸渍槽(4)远离反应釜(1)的一侧设有第二传输带(7),所述第二传输带(7)用于为处于浸渍槽(4)内的载具(9)提供亚麻(10),所述第一输送轨(2)和第二输送轨(3)的一侧还设有第一传输带(5),所述第一传输带(5)用于承接从第二输送轨(3)上分流出的载具(9)。

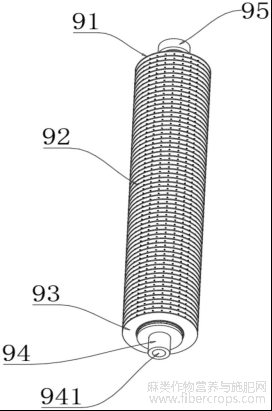

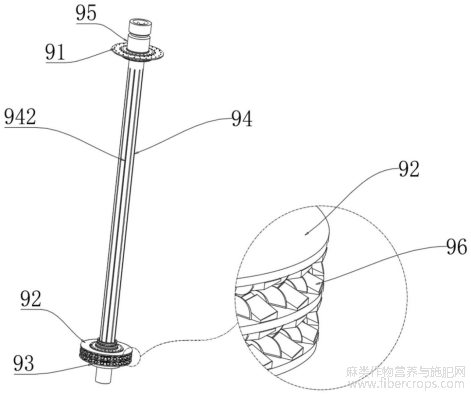

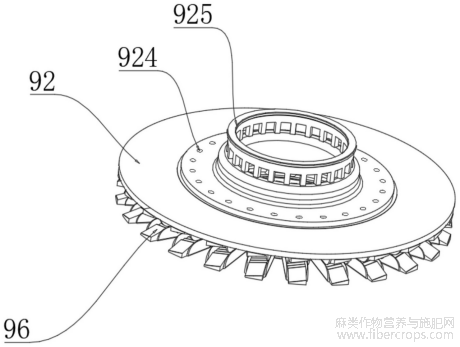

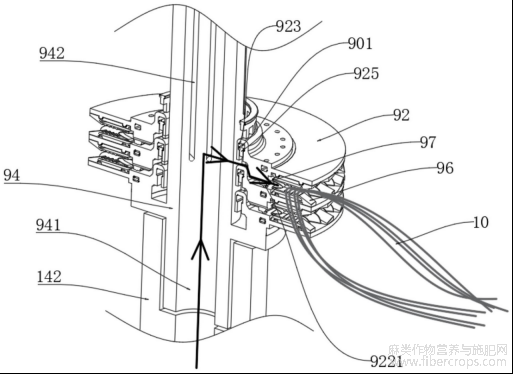

2.根据权利要求1所述的一种亚麻纤维提取设备,其特征在于,所述载具(9)包括轴管(94),所述轴管(94)的外壁自上而下等距均分套接有若干中端环(92),位于最顶部的中端环(92)的上侧设有上端环(91),位于最底部的中端环(92)的下侧设有下端环(93),所述中端环(92)及下端环(93)的顶部设有旋转环(925)和螺旋滑槽(924),所述中端环(92)及上端环(91)的底部设有与旋转环(925)相匹配的旋转槽(923)、与螺旋滑槽(924)相匹配的螺旋滑柱(922),若干所述中端环(92)通过旋转环(925)与旋转槽(923)的连接进行轴向的位移限位,若干所述中端环(92)通过螺旋滑槽(924)与螺旋滑柱(922)的连接进行圆周方向的旋转限位,相邻所述中端环(92)的旋转槽(923)与旋转环(925)间还夹接有张紧弹簧(901),所述张紧弹簧(901)具有驱使相邻中端环(92)相远离的弹力;

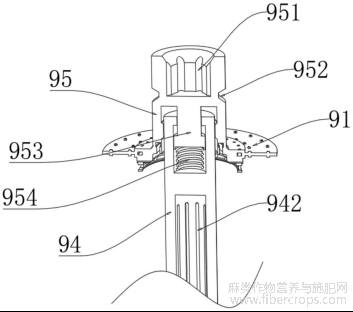

所述下端环(93)固定在轴管(94)的底部,所述轴管(94)的顶部设有传动轴头(95),所述传动轴头(95)的底部固定有限位滑柱(953),所述轴管(94)的顶部设有与限位滑柱(953)相对应的限位槽,所述限位滑柱(953)与限位槽间还固定有复位弹簧(954),所述上端环(91)固定在传动轴头(95)上;

相邻的中端环(92)间设有若干等角度均分排布的夹具(96)。

3.根据权利要求2所述的一种亚麻纤维提取设备,其特征在于,所述轴管(94)内为中空结构,所述轴管(94)的底部设有对接口(941),所述反应釜(1)包括外壳体(11)和内釜体(14),所述内釜体(14)的底部设有与对接口(941)相配合的供料旋转座(142);

所述中端环(92)底部在螺旋滑柱(922)的连接位置还设置有密封环(9221),相邻中端环(92)相挤压后通过密封环(9221)密封形成完整的导流管体,所述中端环(92)的底部还设有若干等角度均分设置的喷射孔(97),所述喷射孔(97)连通导流管体的内外侧,所述轴管(94)的外壁设有若干贯穿的二次过滤格栅(942),所述二次过滤格栅(942)用于使轴管(94)的内侧与导流管体的内侧相连通。

4.根据权利要求3所述的一种亚麻纤维提取设备,其特征在于,所述反应釜(1)还包括循环泵(16),所述循环泵(16)的输出端与供料旋转座(142)连通设置,所述内釜体(14)与外壳体(11)的底部间设有过滤单元(15),所述内釜体(14)的底部通过回流孔(141)与过滤单元(15)的输入端连通设置,所述过滤单元(15)的输出端通过回流管(161)与循环泵(16)的输入端连通设置;

所述外壳体(11)与内釜体(14)间还设有电加热单元(13)。

5.根据权利要求3所述的一种亚麻纤维提取设备,其特征在于,所述外壳体(11)的顶部一侧设有釜盖(12),所述釜盖(12)上固定有分离电机(121),所述分离电机(121)的输出端固定有花键轴(122),所述传动轴头(95)的顶部设有与花键轴(122)相配合的花键槽(951)。

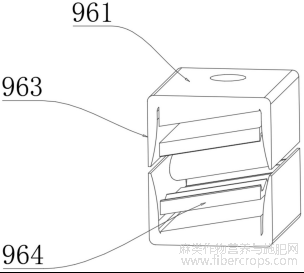

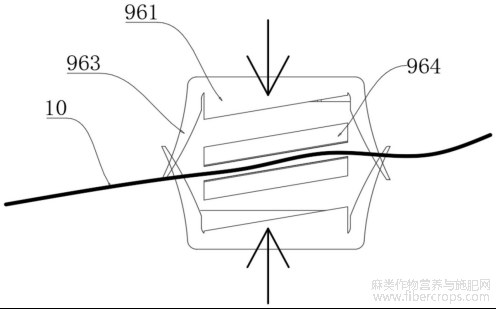

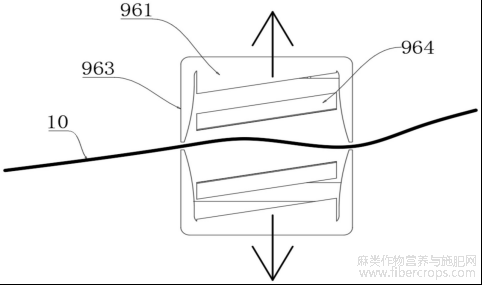

6.根据权利要求2所述的一种亚麻纤维提取设备,其特征在于,所述夹具(96)包括两组上下对称设置的装配板(961),两组所述装配板(961)相对的一侧均设有夹持内板(964),两组所述夹持内板(964)相对的一侧均固定有防脱齿(965),两组所述夹持内板(964)的一端分别与相邻的装配板(961)一侧柔性连接,两组所述夹持内板(964)的另一端间固定有弹簧板(966);

所述装配板(961)的两侧均固定有弹性侧板(963)。

7.根据权利要求6所述的一种亚麻纤维提取设备,其特征在于,两组所述夹持内板(964)相对的一侧间隙平面与水平面倾斜设置,所述弹簧板(966)具有驱使两组夹持内板(964)相远离的弹力;

所述装配板(961)相远离的一侧均设有装配卡槽(962),所述中端环(92)的上下两侧均设有与装配卡槽(962)相配合的装配卡扣(921)。

8.根据权利要求6所述的一种亚麻纤维提取设备,其特征在于,所述第二传输带(7)的输出端设有用于将亚麻(10)推送至夹具(96)内的推料铲(71),所述推料铲(71)由伺服电机驱动进行往复运行,所述推料铲(71)为剖面V型结构,所述推料铲(71)的底部为柔性结构,所述推料铲(71)中部设有与夹具(96)相对应的对接豁口(72)。

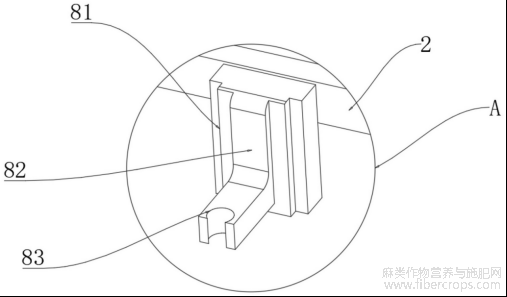

9.根据权利要求2所述的一种亚麻纤维提取设备,其特征在于,所述传动轴头(95)的顶部还设有夹持凹槽(952),所述转运机构(8)包括滑动连接在第一输送轨(2)或第二输送轨(3)上的轨道小车(81),所述轨道小车(81)的一侧设有升降机构(82),所述升降机构(82)的输出端上设有与夹持凹槽(952)相配合的夹爪机构(83)。

10.根据权利要求3所述的一种亚麻纤维提取设备,其特征在于,所述第一传输带(5)上等距均分固定有若干夹持治具(51),所述夹持治具(51)用于夹持轴管(94)的对接口(941)。

技术领域

本申请涉及纤维提取领域,特别涉及一种亚麻纤维提取设备。

背景技术

亚麻纤维作为一种重要的天然纤维,具有吸湿性强、透气性好、强度较高等诸多优良特性,在纺织领域有着广泛的应用前景。然而,亚麻纤维天然地被包裹在亚麻植物的茎秆内,且与果胶、木质素、半纤维素等杂质紧密结合,要将其提取出来并达到一定的质量标准,需要经过复杂的处理过程。

传统的亚麻纤维提取方法多依赖于人工操作与简单的设备组合,存在诸多不足:如在现有技术中,通常将经过浸渍处理的亚麻原料无序堆放在反应釜内,由于重力堆积,使亚麻无法与反应釜内的化学溶剂充分接触,在现有技术中为提升化学分离效率,采用搅拌桨进行搅拌,容易损伤分离出的纤维,降低了亚麻纤维提取的整体效率和质量。

为此提出一种亚麻纤维提取设备。。

发明内容

本申请目的在于解决现有的亚麻纤维化学提取效率低,提取质量差的技术问题,相比现有技术提供一种亚麻纤维提取设备,包括预处理单元、化学分离单元和后处理单元,所述预处理单元包括用于对亚麻进行浸渍预处理的浸渍槽,所述化学分离单元包括用于对亚麻进行化学分离操作的反应釜,所述后处理单元包括用于对亚麻进行清洗中和作业的清洁槽;

多组所述反应釜等距排布,所述反应釜内均设有可拆卸的载具,所述载具用于夹持亚麻,所述浸渍槽与反应釜间设有第一输送轨,所述反应釜与清洁槽间设有第二输送轨,所述第一输送轨与第二输送轨上均设有用于中转载具的转运机构,所述浸渍槽远离反应釜的一侧设有第二传输带,所述第二传输带用于为处于浸渍槽内的载具提供亚麻,所述第一输送轨和第二输送轨的一侧还设有第一传输带,所述第一传输带用于承接从第二输送轨上分流出的载具。

进一步的,所述载具包括轴管,所述轴管的外壁自上而下等距均分套接有若干中端环,位于最顶部的中端环的上侧设有上端环,位于最底部的中端环的下侧设有下端环,所述中端环及下端环的顶部设有旋转环和螺旋滑槽,所述中端环及上端环的底部设有与旋转环相匹配的旋转槽、与螺旋滑槽相匹配的螺旋滑柱,若干所述中端环通过旋转环与旋转槽的连接进行轴向的位移限位,若干所述中端环通过螺旋滑槽与螺旋滑柱的连接进行圆周方向的旋转限位,相邻所述中端环的旋转槽与旋转环间还夹接有张紧弹簧,所述张紧弹簧具有驱使相邻中端环相远离的弹力;

所述下端环固定在轴管的底部,所述轴管的顶部设有传动轴头,所述传动轴头的底部固定有限位滑柱,所述轴管的顶部设有与限位滑柱相对应的限位槽,所述限位滑柱与限位槽间还固定有复位弹簧,所述上端环固定在传动轴头上;

相邻的中端环间设有若干等角度均分排布的夹具。

进一步的,所述轴管内为中空结构,所述轴管的底部设有对接口,所述反应釜包括外壳体和内釜体,所述内釜体的底部设有与对接口相配合的供料旋转座;

所述中端环底部在螺旋滑柱的连接位置还设置有密封环,相邻中端环相挤压后通过密封环密封形成完整的导流管体,所述中端环的底部还设有若干等角度均分设置的喷射孔,所述喷射孔连通导流管体的内外侧,所述轴管的外壁设有若干贯穿的二次过滤格栅,所述二次过滤格栅用于使轴管的内侧与导流管体的内侧相连通。

进一步的,所述反应釜还包括循环泵,所述循环泵的输出端与供料旋转座连通设置,所述内釜体与外壳体的底部间设有过滤单元,所述内釜体的底部通过回流孔与过滤单元的输入端连通设置,所述过滤单元的输出端通过回流管与循环泵的输入端连通设置;所述外壳体与内釜体间还设有电加热单元。

进一步的,所述外壳体的顶部一侧设有釜盖,所述釜盖上固定有分离电机,所述分离电机的输出端固定有花键轴,所述传动轴头的顶部设有与花键轴相配合的花键槽。

进一步的,所述夹具包括两组上下对称设置的装配板,两组所述装配板相对的一侧均设有夹持内板,两组所述夹持内板相对的一侧均固定有防脱齿,两组所述夹持内板的一端分别与相邻的装配板一侧柔性连接,两组所述夹持内板的另一端间固定有弹簧板;所述装配板的两侧均固定有弹性侧板。

进一步的,两组所述夹持内板相对的一侧间隙平面与水平面倾斜设置,所述弹簧板具有驱使两组夹持内板相远离的弹力;

所述装配板相远离的一侧均设有装配卡槽,所述中端环的上下两侧均设有与装配卡槽相配合的装配卡扣。

进一步的,所述第二传输带的输出端设有用于将亚麻推送至夹具内的推料铲,所述推料铲由伺服电机驱动进行往复运行,所述推料铲为剖面V型结构,所述推料铲的底部为柔性结构,所述推料铲中部设有与夹具相对应的对接豁口。

进一步的,所述传动轴头的顶部还设有夹持凹槽,所述转运机构包括滑动连接在第一输送轨或第二输送轨上的轨道小车,所述轨道小车的一侧设有升降机构,所述升降机构的输出端上设有与夹持凹槽相配合的夹爪机构。

进一步的,所述第一传输带上等距均分固定有若干夹持治具,所述夹持治具用于夹持轴管的对接口。

相比于现有技术,本申请的优点在于:

本发明通过带有转运机构的第一输送轨及第二输送轨与带有中端环及夹具的载具间的配合,能实现亚麻在浸渍槽、反应釜、清洁槽间的有序中转,利用夹具夹持亚麻的方式,在反应釜内进行旋转状态下的化学分离作业,能有效加强化学溶剂与亚麻充分接触,不易损伤分离出的纤维,可自动夹紧亚麻和自动分离亚麻,上下料便捷性高,有效提升了亚麻纤维提取的整体效率和质量,具有市场前景,适合推广应用。

附图说明

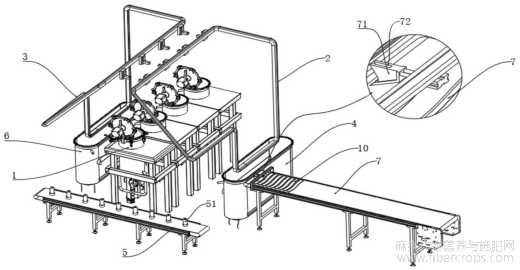

图1为本申请的正面结构示意图;

图1

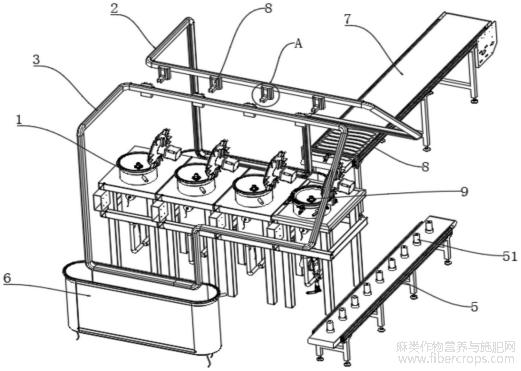

图2为本申请的侧面结构示意图;

图2

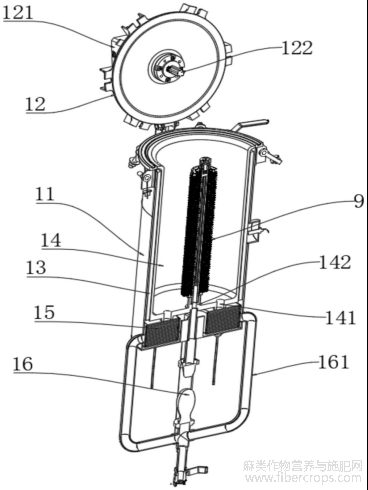

图3为本申请中提出的反应釜的剖面结构示意图;

图3

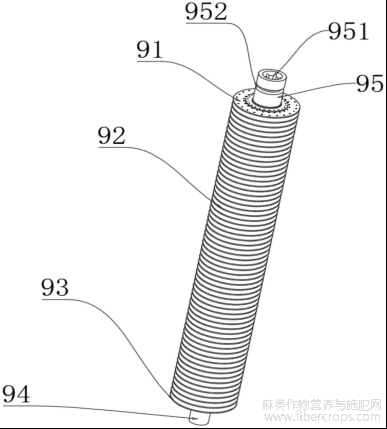

图4为本申请中提出的载具的顶部结构示意图;

图4

图5为本申请中提出的载具的底部结构示意图;

图5

图6为本申请中提出的载具的局部结构示意图;

图6

图7为本申请中提出的载具的顶部剖面结构示意图;

图7

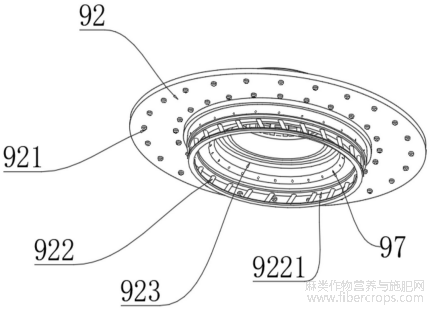

图8为本申请中提出的中端环的顶部结构示意图;

图8

图9为本申请中提出的中端环的底部结构示意图;

图9

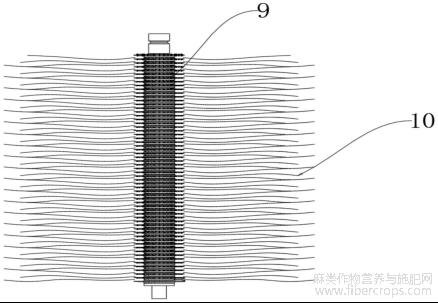

图10为本申请中提出的载具夹持亚麻的旋转状态示意图;

图10

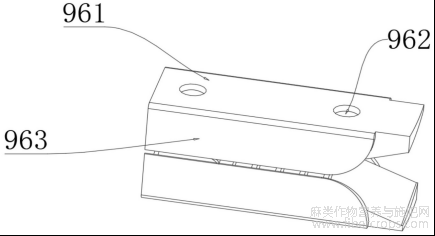

图11为本申请中提出的夹具的结构示意图;

图11

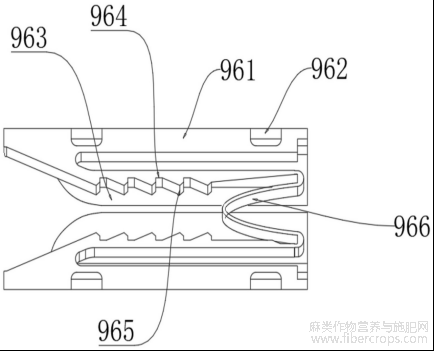

图12为本申请中提出的夹具的内部结构示意图;

图12

图13为本申请中提出的夹具的横向剖面结构示意图;

图13

图14为本申请中提出的夹具夹持亚麻时的剖面结构示意图;

图14

图15为本申请中提出的夹具松卸亚麻时的剖面结构示意图;

图15

图16为本申请中提出的轴管内部化学溶剂流向示意图;

图16

图17为图2中A部的放大结构示意图。

图17

图中标号说明:

1、反应釜;11、外壳体;12、釜盖;121、分离电机;122、花键轴;13、电加热单元;14、内釜体;141、回流孔;142、供料旋转座;15、过滤单元;16、循环泵;161、回流管;

2、第一输送轨;3、第二输送轨;4、浸渍槽;5、第一传输带;51、夹持治具;6、清洁槽;

7、第二传输带;71、推料铲;72、对接豁口;

8、转运机构;81、轨道小车;82、升降机构;83、夹爪机构;

9、载具;901、张紧弹簧;91、上端环;92、中端环;921、装配卡扣;922、螺旋滑柱;9221、密封环;923、旋转槽;924、螺旋滑槽;925、旋转环;93、下端环;94、轴管;941、对接口;942、二次过滤格栅;95、传动轴头;951、花键槽;952、夹持凹槽;953、限位滑柱;954、复位弹簧;96、夹具;961、装配板;962、装配卡槽;963、弹性侧板;964、夹持内板;965、防脱齿;966、弹簧板;97、喷射孔;

10、亚麻。

具体实施方式

实施例将结合说明书附图,对本申请技术方案进行清楚、完整地描述,基于本申请中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1:

本发明提供了一种亚麻纤维提取设备,请参阅图1-图17,包括预处理单元、化学分离单元和后处理单元,预处理单元包括用于对亚麻10进行浸渍预处理的浸渍槽4,化学分离单元包括用于对亚麻10进行化学分离操作的反应釜1,后处理单元包括用于对亚麻10进行清洗中和作业的清洁槽6;

需要说明的是,浸渍槽4内填充有含表面活性剂的浸渍溶液,pH值在5?6之间,使剥离后的亚麻茎秆得到充分软化,纤维周围的胶质等非纤维物质能被有效分解,便于后续化学分离操作顺利开展。

反应釜1为具备耐压耐高温性能的容器,反应釜1内填充有用于溶解亚麻中果胶、木质素、半纤维素等杂质的化学试剂,具体的,化学试剂为按照2∶1∶5的比例混合的氢氧化钠、草酸、过氧化氢。

清洁槽6内填充有流动状态的清水,确保纤维上残留的化学试剂能被充分去除,避免残留试剂对纤维后续加工性能和保存产生不利影响。

请参阅图1-图2,为满足多批量的亚麻纤维的连续提取作业需求,多组反应釜1等距排布,反应釜1内均设有可拆卸的载具9,载具9用于夹持亚麻10。

请参阅图4-图10,具体的,载具9包括轴管94,轴管94的外壁自上而下等距均分套接有若干中端环92,位于最顶部的中端环92的上侧设有上端环91,位于最底部的中端环92的下侧设有下端环93,中端环92及下端环93的顶部设有旋转环925和螺旋滑槽924,中端环92及上端环91的底部设有与旋转环925相匹配的旋转槽923、与螺旋滑槽924相匹配的螺旋滑柱922,若干中端环92通过旋转环925与旋转槽923的连接进行轴向的位移限位,若干中端环92通过螺旋滑槽924与螺旋滑柱922的连接进行圆周方向的旋转限位,相邻中端环92的旋转槽923与旋转环925间还夹接有张紧弹簧901,张紧弹簧901具有驱使相邻中端环92相远离的弹力;

下端环93固定在轴管94的底部,轴管94的顶部设有传动轴头95,传动轴头95的底部固定有限位滑柱953,轴管94的顶部设有与限位滑柱953相对应的限位槽,限位滑柱953与限位槽间还固定有复位弹簧954,上端环91固定在传动轴头95上;相邻的中端环92间设有若干等角度均分排布的夹具96。

在每一相邻的中端环92间通过夹具96对亚麻10进行夹接,当外力驱动载具9在反应釜1内进行旋转时,一方面使夹具96夹持的亚麻10利用离心力保持径向平直状态,使上下相邻的亚麻10保持相对间隙,保持了亚麻10与反应釜1内化学溶剂的充分接触,提升化学处理效率,另一方面,利用载具9的旋转,使亚麻10上未充分溶解的果胶等杂质能利用离心力加速与纤维本体分离,进一步提升化学分离效率。

更进一步的,请参阅图5-图7,轴管94内为中空结构,轴管94的底部设有对接口941,反应釜1包括外壳体11和内釜体14,内釜体14的底部设有与对接口941相配合的供料旋转座142;

具体的,请优先参阅图16,中端环92底部在螺旋滑柱922的连接位置还设置有密封环9221,相邻中端环92相挤压后通过密封环9221密封形成完整的导流管体,中端环92的底部还设有若干等角度均分设置的喷射孔97,喷射孔97连通导流管体的内外侧,轴管94的外壁设有若干贯穿的二次过滤格栅942,二次过滤格栅942用于使轴管94的内侧与导流管体的内侧相连通。

反应釜1还包括循环泵16,循环泵16的输出端与供料旋转座142连通设置,内釜体14与外壳体11的底部间设有过滤单元15,内釜体14的底部通过回流孔141与过滤单元15的输入端连通设置,过滤单元15的输出端通过回流管161与循环泵16的输入端连通设置;

请参阅图3,当载具9上夹持的亚麻10分离的未溶解的果胶等杂质通过离心力分离时,利用循环泵16的泵吸,将内釜体14内未溶解的杂质通过回流孔141的输送至过滤单元15内,经过过滤单元15的过滤将化学溶剂通过供料旋转座142输送至轴管94内,在此过程中,经过过滤单元15过滤的化学溶剂利用二次过滤格栅942进入中端环92对合组成的导流管体内侧,并经过喷射孔97输送至中端环92的间隙间,利用循环泵16的泵送力和载具9旋转的离心力,使化学溶剂分散至旋转的亚麻10上,进一步保证了化学溶剂与亚麻10的接触充分性,有效提升化学处理效率。

请参阅图3,外壳体11与内釜体14间还设有电加热单元13,可利用电加热单元13为内釜体14内的化学溶剂进行加热作业,确保内釜体14内的温度均匀且能快速达到设定温度,使得化学分离反应能够在最佳的温度、压力条件下进行,加快反应速率,提高杂质去除效果,同时保障亚麻纤维的质量。

需要说明的是,请参阅图3和图7,为保持内釜体14内的密闭性,外壳体11的顶部一侧设有釜盖12,釜盖12的封盖动作由翻盖电机驱动,釜盖12上固定有分离电机121,分离电机121的输出端固定有花键轴122,传动轴头95的顶部设有与花键轴122相配合的花键槽951。

当夹持有亚麻10的载具9输送至反应釜1内,并保持对接口941与供料旋转座142的对合时,釜盖12由翻盖电机驱动自动闭合,在此过程中,花键轴122与传动轴头95上的花键槽951对合,当花键轴122沿顺时针方向驱动传动轴头95进行旋转时,传动轴头95为上端环91提供旋转力,使上端环91、中端环92及下端环93间的螺旋滑柱922在对应的螺旋滑槽924内进行旋进动作,进而使若干相邻的中端环92进行相靠近的动作,实现相邻中端环92相挤压后通过密封环9221密封形成完整导流管体的动作,保证了循环泵16泵送化学溶剂至喷射孔97的压力。

更进一步的,请参阅图11-图15,夹具96包括两组上下对称设置的装配板961,两组装配板961相对的一侧均设有夹持内板964,两组夹持内板964相对的一侧均固定有防脱齿965,两组夹持内板964的一端分别与相邻的装配板961一侧柔性连接,两组夹持内板964的另一端间固定有弹簧板966;

装配板961的两侧均固定有弹性侧板963,其中,为防止相邻的夹具96在夹持亚麻10后,相邻被夹持的亚麻10发生干涉,当两组中端环92相靠近至最大行程时,同一夹具96内的两组夹持内板964相对合并保持边侧对齐,当两组中端环92相远离至最大行程时,同一夹具96内的两组夹持内板964相远离并保持圆周方向的交错状态,进一步提升退料便捷性,夹持内板964相对的一侧间隙平面与水平面倾斜设置,弹簧板966具有驱使两组夹持内板964相远离的弹力。

当载具9处于待上料状态时,即传动轴头95未受到顺时针方向的旋转力时,相邻的中端环92通过张紧弹簧901的弹力保持分离状态,此时相对的夹持内板964利用弹簧板966的弹力保持分离状态,使防脱齿965远离弹性侧板963的端口,卡入夹具96间的亚麻10由相对弹性侧板963进行初步固定;

当传动轴头95受到顺时针方向的旋转力时,相邻的中端环92利用螺旋滑柱922与螺旋滑槽924的正向旋进配合,进行靠近挤压,使相对的夹持内板964相靠近,此时防脱齿965靠近弹性侧板963的端口,相邻的防脱齿965压合在亚麻10上,相对的弹性侧板963挤压形变对亚麻10进行辅助夹紧,完成对亚麻10的完全锁紧,避免在后续载具9的旋转过程中,亚麻10发生脱落现象。

同理,当载具9夹持亚麻10在反应釜1内完成化学分离动作后,进入清洁槽6内,利用转运机构8驱动传动轴头95进行逆时针旋转,此时相邻并挤压的中端环92在螺旋滑柱922与螺旋滑槽924的反向旋进配合下,相分离,使夹持内板964相远离并保持远离弹性侧板963端口的状态,同时弹性侧板963利用自身弹力恢复原状,推送卡接在防脱齿965内纤维远离防脱齿965,配合载具9的逆时针旋转,将夹具96间夹持的纤维自动分离至清洁槽6,完成退料动作,具有自动退料功能,能有效防止化学分离出的纤维挂接在防脱齿965上,退料便捷性高。

装配板961相远离的一侧均设有装配卡槽962,中端环92的上下两侧均设有与装配卡槽962相配合的装配卡扣921浸渍槽4与反应釜1间设有第一输送轨2,反应釜1与清洁槽6间设有第二输送轨3,第一输送轨2与第二输送轨3上均设有用于中转载具9的转运机构8,浸渍槽4远离反应釜1的一侧设有第二传输带7,第二传输带7用于为处于浸渍槽4内的载具9提供亚麻10,第一输送轨2和第二输送轨3的一侧还设有第一传输带5,第一传输带5用于承接从第二输送轨3上分流出的载具9。

请参阅图1,第二传输带7的输出端设有用于将亚麻10推送至夹具96内的推料铲71,推料铲71由伺服电机驱动进行往复运行,推料铲71为剖面V型结构,推料铲71的底部为柔性结构,推料铲71中部设有与夹具96相对应的对接豁口72,传动轴头95的顶部还设有夹持凹槽952;

请参阅图2和图17,转运机构8包括滑动连接在第一输送轨2或第二输送轨3上的轨道小车81,轨道小车81的一侧设有升降机构82,升降机构82的输出端上设有与夹持凹槽952相配合的夹爪机构83,夹爪机构83由伺服电机驱动旋转,第一传输带5上等距均分固定有若干夹持治具51,夹持治具51用于夹持轴管94的对接口941。

当第二传输带7输送平直等距排布的亚麻10至推料铲71处时,第一输送轨2上的转运机构8利用夹爪机构83夹持空置的载具9至浸渍槽4的上方,并配合伺服电机进行缓慢的逆时针且等角度间隔的旋转,此时推料铲71推送等量的亚麻10进入夹具96间,当最底部一组中端环92夹持完毕后,升降机构82带动载具9下移并逐步浸入浸渍槽4内,同时进行上一层中端环92的装载动作,当装载完毕后,转运机构8带动载具9在第一输送轨2上平移,使浸渍槽4内进行浸渍作业,在此过程中,可利用伺服电机驱动载具9进行顺时针旋转动作,保持亚麻10与浸渍液的充分接触;

当浸渍槽4内完成设计时长的浸渍作业后,由第一输送轨2上的转运机构8输送至空置的反应釜1上方,利用升降机构82下移使对接口941对合在供料旋转座142上,进行化学分离作业,此时第一输送轨2上空置的转运机构8运行至第一传输带5一侧,从夹持治具51上夹持空置的载具9,并运行至浸渍槽4处进行下一装载动作。

当反应釜1内完成化学分离作业后,釜盖12开启,由第二输送轨3上的转运机构8对夹持有纤维的载具9进行整体的夹持提升动作,并运送至清洁槽6内,进行清洗中和作业,同时转运机构8驱动载具9逆时针旋转,完成纤维退料动作,此时转运机构8夹持空置的载具9运转至第一传输带5一侧,并将空置的载具9对合至夹持治具51上,实现载具9的循环使用。

本发明通过带有转运机构8的第一输送轨2及第二输送轨3与带有中端环92及夹具96的载具9间的配合,能实现亚麻10在浸渍槽4、反应釜1、清洁槽6间的有序中转,利用夹具96夹持亚麻10的方式,在反应釜1内进行旋转状态下的化学分离作业,能有效加强化学溶剂与亚麻10充分接触,不易损伤分离出的纤维,可自动夹紧亚麻10和自动分离亚麻10,上下料便捷性高,有效提升了亚麻纤维提取的整体效率和质量,具有市场前景,适合推广应用。

以上所述,仅为本申请结合当前实际需求采用的最佳实施方式,但本申请的保护范围并不局限于此。

文章摘自国家发明专利,一种亚麻纤维提取设备,发明人:王悦琳,申请号:202411749404.0,申请日:2024.12.02