摘 要:采用 3 种硅烷偶联剂(KH550、KH570、A171)改性亚麻纤维(flax fiber),并将改性亚麻纤维与聚丙烯(PP)进行复合,制成改性亚麻纤维/聚丙烯复合材料。结果表明:改性前后亚麻纤维的最大分解温度为 353.42~363.35 ℃,硅烷偶联剂的加入并未对亚麻纤维的热稳定性造成明显的影响。拉伸强度结果证实硅烷偶联剂改善了亚麻纤维与聚丙烯之间的界面相容性,且 KH570 处理的亚麻纤维所制备的复合材料的拉伸强度最优,为 35.54 MPa。与 KH550、 A171 改性亚麻纤维制备的复合材料相比,KH570 改性亚麻纤维/聚丙烯复合材料具有最佳的热稳定性。复合材料的差示扫描量热结果显示,适量硅烷偶联剂的加入提高了复合材料的结晶速度与结晶度。

关键词:亚麻纤维;聚丙烯;硅烷偶联剂;界面相容性

聚合物复合材料综合了聚合物基体和功能填料 在这一领域中,纤维增强聚合物复合材料是一个重的结构和功能,具有成为高强度功能材料的潜力。 要的研究方向[1]。聚丙烯是一种优良的热塑性合成树脂,作为一种通用型树脂被广泛应用[2–3],同时聚丙烯具有较好的耐腐性和稳定性,不易分解。随着社会的发展,大力开发新型绿色复合材料、减少对石油资源的依赖、缓解日益严重的“白色污染”问题将是聚丙烯复合材料未来的主要发展趋势[4–5]。天然纤维具有低成本、低密度、可再生、可回收、可生物降解等特点,使人们对天然纤维增强复合材料的研究逐渐增加[6]。

天然纤维复合材料虽然可以减少温室气体的排放和碳足迹,但是其与聚合物基体之间界面相容性差是一个不可忽视的问题[7]。界面相容性决定了纤维与聚合物基体之间的应力传递效率,进而影响复合材料的性能。为了制备高性能的复合材料,必须解决天然纤维与聚合物之间界面相容性较差的问题[8]。 Chen 等[9]深入研究纤维润湿性对复合材料界面性能的影响,研究结果表明较高的表面自由能可以增强纤维与基体之间的润湿性,从而改善复合材料的耐湿性和界面相容性。

亚麻纤维是一种来自亚麻的韧皮纤维[10]。亚麻纤维具有良好的机械性能[11]。尽管亚麻纤维具有上述优点,但是由于存在热稳定性有限、吸湿性高、分散程度低以及纤维与聚合物基体界面结合差等问题,其作为天然纤维在热塑性塑料中的应用还没有被广泛开展[12]。

硅烷偶联剂是在同一分子中含有两种不同反应基团的硅基化学分子,是依靠无机反应基团和有机反应基团在植物纤维与塑料的界面起作用,改善植物纤维与塑料的界面相容性,从而提高植物纤维增强塑料聚合物复合材料的力学性能[13–14]。Fang 等[15] 采用硅烷偶联剂 γ–甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)对黄麻纤维进行改性,并发现经过硅烷处理后,黄麻纤维与聚乳酸基体之间的界面相互作用明显增强。洪钧等[16]用硅烷偶联剂 γ–氨丙基三乙氧基硅烷(KH550)改性苎麻纤维,研究偶联剂浓度和苎麻用量对聚丙烯/苎麻增强复合材料力学性能的影响。

本研究采用硅烷偶联剂改性亚麻纤维,并系统研究硅烷改性对亚麻纤维物理形态和化学性质的影响,在此基础上进一步研究改性后亚麻纤维对亚麻纤维/聚丙烯复合材料拉伸性能、界面相容性的影响。

1 材料与方法

1.1 原料与仪器

亚麻束以原始形式从天津商业市场采购;聚丙烯,牌号 K8303,工业级,中国石化北京燕山分公司;KH550、KH570、乙烯基三甲氧基硅烷(A171),分析纯,山东恒裕新材料有限公司;氢氧化钠 (NaOH),分析纯,天津市江天化工技术有限公司;冰醋酸、氨水、尿素,分析纯,天津市津东天正精细化学试剂厂;无水乙醇(分析纯)、溴化钾 (光谱纯),国药集团化学试剂有限公司。

73–81 型纤维解离器,普利赛斯国际贸易有限公司;RK3A–KWT 型纸页成型器,奥地利 PTI 公司; HY–65 THL 型平板硫化机,上海恒驭仪器有限公司; LD23.503 型微机控制电子万能试验机;JSM–IT300 LV 型扫描电子显微镜(SEM),日本电子公司; VERTEX 70 型傅里叶变换红外光谱仪,德国 Bruker 公司;Q50 型热重分析仪,美国 TA 仪器公司; 8000/8500 型差示扫描量热仪,铂金埃尔默仪器(上海) 有限公司。

1.2 填料的制备

将亚麻束进行裁剪,用去离子水对裁剪后的亚麻束进行清洗并干燥。将处理好的亚麻纤维浸泡于质量分数 5%的氢氧化钠溶液(常温)中,2 h 后用去离子水清洗至中性,60 ℃烘干,备用。碱处理的目的是去除部分半纤维素、木质蜡质和其他一些表面杂质[17–18]。完成碱处理后,用 KH550、KH570、A171 分别处理亚麻纤维[19–21]。硅烷偶联剂的水解速度取于硅官能团,而与有机聚合物的反应活性则取于碳官能团。

1.3 聚丙烯基复合材料的制备

称取一定量亚麻纤维(平均长度为 4 mm),置于标准纤维解离器中进行疏解,并通过纸页成型器进行抄片。称取一定量的聚丙烯颗粒制备成聚丙烯片。采用聚丙烯圆片+亚麻纤维片+聚丙烯圆片的形式,通过平板硫化机在 180 ℃、1.91 MPa 下制备亚麻纤维/聚丙烯复合材料,如图 1 所示。不同复合材料的原料组成见表 1。

图 1 亚麻纤维/聚丙烯复合材料制备

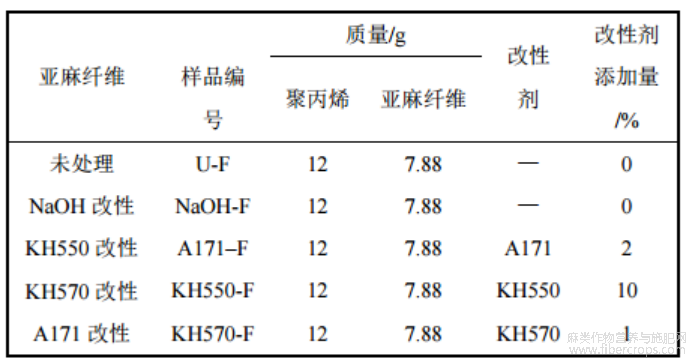

表 1 复合材料的原料组成

注:改性剂添加量以亚麻质量为基准。

1.4 材料的性能表征

1.4.1 拉伸性能测试

复合材料的拉伸性能测试参考 GB/T 1040.3— 2006《塑料 拉伸性能的测定 第 3 部分:薄膜和薄片的试验条件》标准。使用电子万能试验机在室温下测定强度,拉伸速率为 50 mm/min。

1.4.2 扫描电子显微镜观察

利用 SEM 分析了热压处理对纤维表面结构的影响。将拉伸实验所得的拉断材料进行拉伸断面观察。

1.4.3 傅里叶变换红外光谱检测

使用傅里叶变换红外光谱仪对亚麻纤维进行红外光谱分析,将干燥后的样品与溴化钾按照质量比 1:100 的比例混合,研磨成粉后装入压片模具中,用手压式压片机制成透明薄片状,放入仪器中进行扫描,扫描范围为 400~4000 cm-1。

1.4.4 热重分析

使用热重分析仪对亚麻纤维、聚丙烯、亚麻纤维/聚丙烯复合材料进行热重分析。亚麻纤维:称取 5~10 mg 的样品置于氧化铝坩埚中,以高纯氮气作为载气,从室温加热至 500 ℃,加热速率为 10 ℃/min。聚丙烯和亚麻纤维/聚丙烯复合材料:称取 5~10 mg 的样品置于氧化铝坩埚中,以高纯氮气 (N2)作为载体,从室温加热至 600 ℃ ,加热速率为 20 ℃/min。对比分析不同样品的热重曲线和微商热重曲线,从而比较组分的热稳定性。

1.4.5 差示扫描量热分析

在差示扫描量热仪上进行复合材料的升温熔融和降温结晶性能的检测。将样品充分干燥后,置于氮气氛围中,以 20 ℃/min 的速率从 30 ℃升至 300 ℃,停留 1 min 消除热历史后以相同的速率降至 –60 ℃,然后再升温至 160 ℃,研究复合材料的熔融、结晶行为。所有测试均在氮气氛围下进行。

样品过冷度计算公式为

式中:△ T为样品过冷度,Tm为样品的熔点,Tc* 为样品结晶温度。

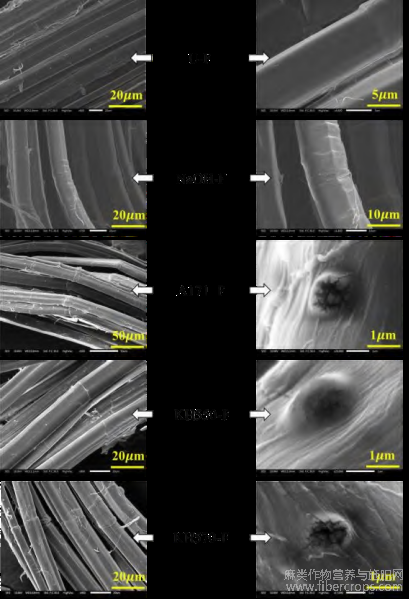

样品结晶度的算公式为

式中:Xc为样品的结晶度,△Hm为样品在熔化过程中的熔化焓,△Hm0 为 100%聚丙烯熔化时的熔化焓(207 J/g),w为聚丙烯在样品中的质量分数。

2 结果与讨论

2.1 亚麻纤维表征

2.1.1 化学结构与微观形貌

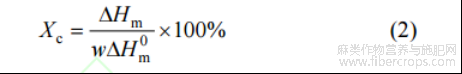

未处理及改性亚麻纤维的红外光谱如图 2 所示。

图 2 未处理及改性亚麻纤维的红外光谱

由图 2 可知:5 种亚麻纤维表现出了相似的红外光谱。3326~3750 cm-1 和 3037~3311 cm-1 处为— OH 的伸缩振动峰。NaOH 和 KH550 处理后的样品,在 3326~3750 cm-1 处的吸收峰减弱,这是因为纤维表面的—OH 与改性剂发生了反应。2919 cm-1 和2850 cm-1 处为 C—H 的伸缩振动吸收峰,在经过 NaOH 和 KH550 处理后这些吸收峰也有一定程度的减弱。1733 cm-1 处为果胶中羧基与 C=O 键的伸缩振动峰,1640 cm-1 处为羧基的反对称伸缩振动峰,通过这两个峰的强度变化可知, NaOH 和 KH550 处理可以减少亚麻纤维中的果胶。1400 cm-1 处为 C—H 弯曲振动的吸收峰。1157 cm-1 处为 C—O—C 的伸缩振动峰,经过 KH550 处理的亚麻纤维,该峰近乎消失,说明 KH550 在一定程度上会破坏纤维素的结构。1056 cm-1 处为 Si—O 伸缩振动的吸收峰,未处理的亚麻纤维因为表面覆盖有 SiO2,所以在该处会有振动峰。碱处理后,该处的峰减弱。同样,经过 A171 和 KH570 处理后,该处的峰有所增强。894 cm-1 处为β–D 葡萄糖苷键伸缩振动的吸收峰[22–24]。

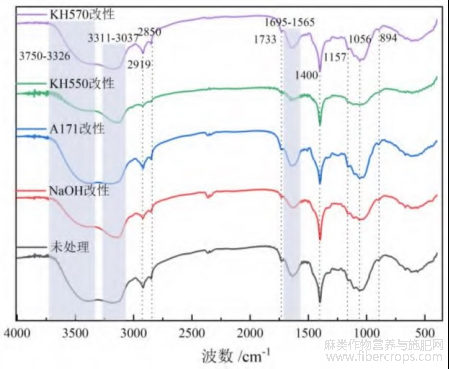

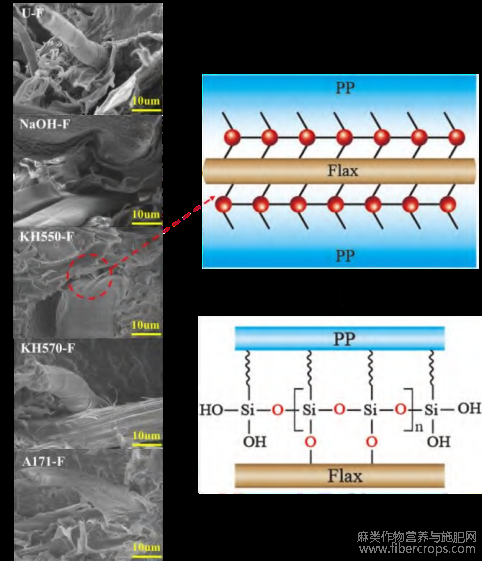

未处理及改性亚麻纤维的扫描电子显微镜图如图 3 所示。未处理的亚麻纤维表面布满了果胶和蜡质,纤维与纤维之间粘连在一起。经过质量分数 5%NaOH 溶液处理后,纤维表面的果胶和蜡质大量减少,纤维表面变得粗糙,且互相粘连的纤维发生了分离,这与刘晓烨等[25]的结果类似。经过硅烷偶联剂处理的亚麻纤维,互相粘连的纤维发生了分离,这是因为硅氧烷在纤维表面形成沉淀,并在纤维表面覆盖了一层薄膜。在高温灯丝的烘烤下,纤维表面的薄膜熔化,出现了龟裂[26]。

图 3 未处理及改性亚麻纤维的扫描电子显微镜图

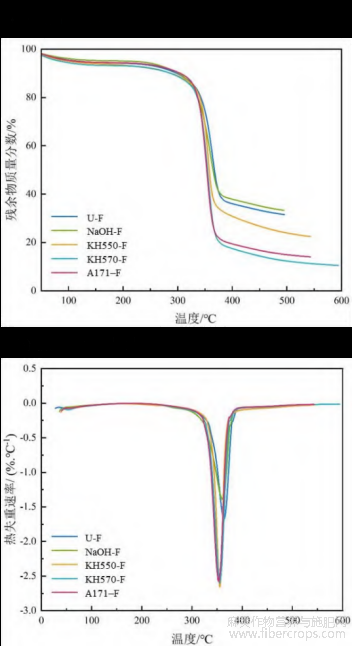

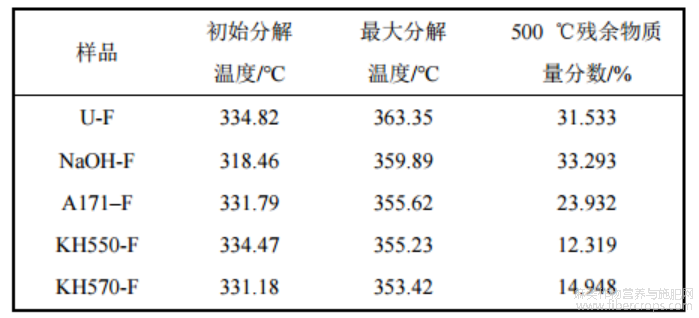

2.1.2 热稳定性

亚麻纤维属于天然纤维,长时间处在高温状态下会发生脱水、软化并发生热降解。聚丙烯的加工需要在高温下进行,因此了解清楚加工温度对亚麻纤维的影响可以尽量避免亚麻纤维受到破坏,使亚麻纤维完全发挥增强体的作用。未处理及改性亚麻纤维的热重曲线热重曲线和微商热重曲线如图 4 所示,相关数据见表 2。由图 4(a)可以看出,当温度小于 300 ℃时,纤维的质量发生小幅减少,此时亚麻纤维中的水分逐渐挥发,但是纤维并未发生明显的降解[27]。不同样品的的初始分解温度分别是未处理 > KH570 改性 > KH550 改性 > A171 改性 > NaOH 改性(表 2)。当温度继续上升,纤维的质量开始下降。结合表 2 可知,纤维热降解速率最大时的温度为 350 ℃左右,改性前后亚麻纤维的最大分解温度为 353.42~363.35 ℃。微商热重曲线结果显示,亚麻纤维的最大热降解温度分别是未处理 > NaOH 改性 > KH550 改性 > KH570 改性 > A171 改性。当温度升至 400 ℃左右时,亚麻纤维的热降解速率迅速下降,纤维的热降解结束后,纤维的残余物质量分数分别是 NaOH 改性 > 未处理 > KH550 改性> A171 改性 > KH570 改性。总体来讲,硅烷偶联剂的加入,对亚麻纤维的热稳定性影响并不大。

图 4 未处理及改性亚麻纤维的热重曲线热重曲线和微商热重曲线

表 2 未处理及改性亚麻纤维热稳定性的相关数据

2.2 改性亚麻纤维对复合材料性能的影响

2.2.1 拉伸性能

将改性亚麻纤维制备亚麻片,并与聚丙烯热压,制备成复合材料。对所得的复合材料进行拉伸测试,深入探讨改性亚麻纤维对复合材料拉伸强度的影响,结果如图 5 所示。

图 5 复合材料的拉伸强度

从图 5 可以看出,KH570-F 复合材料的拉伸强度最大,为 35.54 MPa,比纯聚丙烯的拉伸强度(23.50 MPa)提高了 51.23%,比未处理亚麻纤维/聚丙烯复合材料的拉伸强度(31.11 MPa)提高了 14.24%。5 种复合材料的拉伸强度从大到小依次为 KH570-F > A171-F > NaOH-F > KH550-F > U-F。硅烷偶联剂的加入增加了复合材料的拉伸强度。这是因为硅烷偶联剂的加入增加了分子间的相互作用力。在相同条件下,拉伸过程中承受外力的能力增加,复合材料的拉伸强度增加。因此,偶联剂可以作用于亚麻纤维,增强聚丙烯与亚麻纤维之间的界面结合力,从而改善复合材料的力学性能。

为了进一步推断这些硅烷偶联剂的改性机理,采用扫描电子显微镜观察了复合材料的拉伸断面,分析了硅烷偶联剂改性对复合材料微观形貌的影响,结果如图 6 所示。由图 6 可以很明显看出,未改性复合材料的拉伸断面有明显的纤维拔出现象,这是因为亚麻纤维表面存在大量羟基,而聚丙烯树脂分子呈非极性结晶型线型结构,表面活性低,无极性[28]。极性的差异使得这两种材料的界面兼容性变差,粘合强度降低,最后导致亚麻纤维与聚丙烯基体分离。经过硅烷偶联剂处理的亚麻纤维,与聚丙烯之间发生了粘连,这说明硅烷偶联剂改善了亚麻纤维与聚丙烯之间的界面相容性,提高了两者之间的键合强度[29]。

图 6 复合材料的拉伸断面的扫描电子显微镜图及界面相容性改变原理

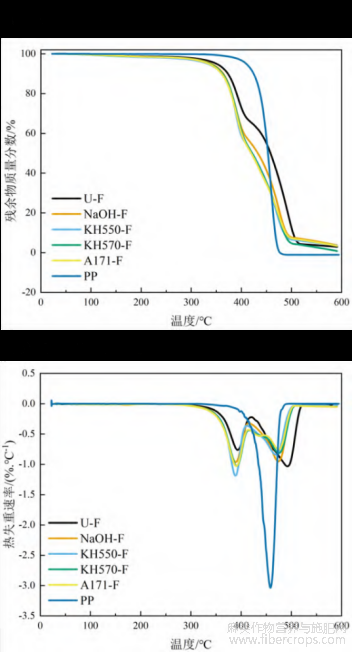

2.2.2 热重分析

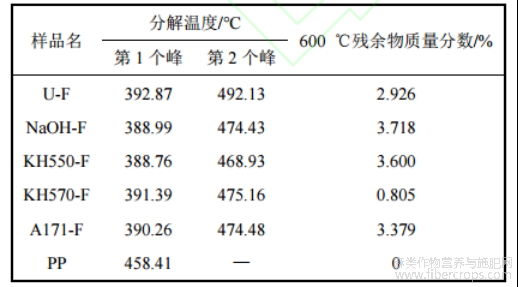

Biagiotti等[30]认为,天然纤维在 160 ℃以下不发生热降解,温度继续升高,天然纤维中的胶质开始软化,部分胶质开始熔融进入树脂中,虽然此时纤维结构并未发生破坏,但是开始软化的纤维模量下降,因此加工时复合材料在设备中停留时间不宜过长。复合材料的界面相容性在一定程度上会影响其热稳定性,热稳定性是衡量复合材料应用温度范围的重要指标。复合材料以及聚丙烯(PP)的热重曲线和微商热重曲线如图 7 所示,相关数据见表 3。由于复合材料中改性亚麻纤维的占比大,所以热重曲线出现了 1 个拐点,微商热重曲线出现了 2 个峰。

图 7 复合材料以及聚丙烯的热重曲线和微商热重曲线

表 3 复合材料以及聚丙烯热稳定性的相关数据

由图 7 和表 3 可知,聚丙烯的热降解温度约为 436 ℃,最大分解速率的温度为 458.41 ℃。最后,聚丙烯残余量为 0。这是因为聚丙烯热降解过程中,反应开始时,长聚丙烯链的 C—C 键随机断裂,形成了一系列产物。在加热阶段,随着温度的不断升高,轻组分产物比例逐渐增大,其中丙烯的数量最高 [31]。复合材料在 250~300 ℃之间开始分解。复合材料第 1 个峰对应温度分布在 388.76~392.87 ℃(U-F> KH570-F> A171–F>NaOH-F>KH550-F),第 2 个峰温度对应分布在 468.93 ~ 492.13 ℃ (U-F >

KH570-F>A171-F> NaOH-F >KH550-F)。综上所述,可以知道通过添加偶联剂对复合材料进行改性是提高复合材料综合性能的有效方法[32]。在 3 个硅烷偶联剂中,KH-570 改性复合材料具有最佳的热稳定性。

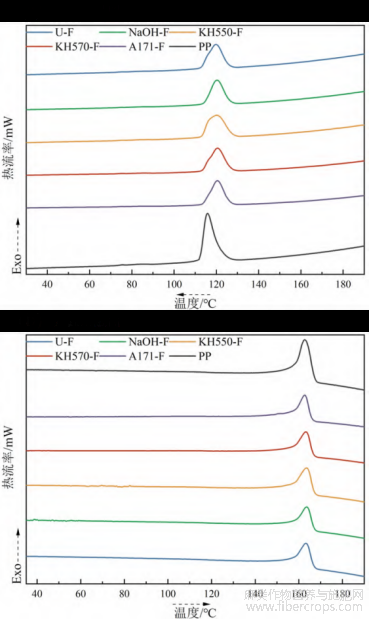

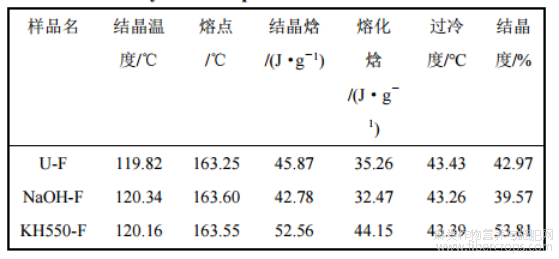

2.2.3 差示扫描量热分析

亚麻纤维/聚丙烯复合材料以及聚丙烯的差示扫

描量热曲线如图 8 所示,相关数据见表 4。

图 8 复合材料以及聚丙烯的差示扫描量热曲线

表 4 复合材料以及聚丙烯热差示扫描量热分析的相关数据

PP 115.85 162.73 75.66 63.95 46.88 30.89

与未处理亚麻纤维/聚丙烯复合材料相比,改性亚麻纤维所增强的复合材料,结晶度有一定程度的增强。在熔融成型过程中,聚丙烯通过分子链的有序排列形成晶体核,最终呈现晶体状态。但是,因为亚麻纤维与聚丙烯相容性差,所以会使聚丙烯难以成核,导致结晶速度慢,结晶度较低。添加适量的硅烷偶联剂有助于减少成核屏障并且缩短成核周期,从而有效地提高聚丙烯的结晶速率。由结晶度可以看出,其中 KH550 改性的亚麻纤维/聚丙烯复合材料的结晶度最大,比未处理亚麻纤维/聚丙烯复合材料的结晶度增强了 25.23%,说明 KH550 使聚丙烯成核速率提高最大。同时,硅烷偶联剂的加入有效地构成了复合材料中聚丙烯的成核中心,促进了单取向晶体的发展,提高了复合材料的机械强度[29]。

亚麻纤维改性后,复合材料的结晶温度和熔融温度呈现相对稳定的状态,整体变化不明显。经 KH550、KH570 和 A171 处理的复合材料的熔点分别为 163.55 ℃、163.28 ℃和 162.71 ℃;与聚丙烯基体(162.73 ℃)相比,KH550、KH570 处理的复合材料的熔点略有升高,但整体变化不明显。这是因为偶联剂使界面键合更紧密,阻碍了聚丙烯分子链的运动。添加硅烷偶联剂处理的亚麻纤维对复合材料的热性能没有显著影响,这是因为使用硅烷偶联剂不会在复合材料中产生新的物质。

3 结论

(1)使用硅烷偶联剂(KH550、KH570、A171)对亚麻纤维进行改性,对亚麻纤维的热稳定性影响并不大。

(2)与未处理的亚麻纤维相比,改性亚麻纤维在一定程度上增强了复合材料的拉伸强度。其中 KH570 改性的亚麻纤维/聚丙烯复合材料的拉伸强度最大,为 35.54 MPa,比纯聚丙烯的拉伸强度(23.50 MPa)增强 51.23%,比未处理亚麻纤维/聚丙烯复合材料的拉伸强度(31.11 MPa)增强 14.24%。硅烷偶联剂的加入增加了分子间的相互作用力。在相同条件下,拉伸过程中承受外力的能力增加,复合材料的拉伸强度增加。

(3)与未处理亚麻纤维/聚丙烯复合材料相比,

KH550 改性的亚麻纤维所增强复合材料的结晶度最大,可提高 25.23%。硅烷偶联剂的加入促进了复合材料中聚丙烯成核中心的形成,促进了单取向晶体的发展,提高了复合材料的机械强度。

参考文献

[1] SHI S H, YANG C H, NIE M. Enhanced interfacial strength of natural fiber/polypropylene composite with mechanical-interlocking interface[J]. ACS Sustainable chemistry & engineering, 2017, 5(11): 10413-10420.

[2] AURICH T, MENNIG G. Flow-induced fiber orientation in injection molded fit fiber reinforced polypropylene[J]. Polymer composites, 2001, 22(5): 680-689.

[3] 毛敬侨,胡怡玲,庞优,等. 基于上浆处理的碳纤维/聚丙烯纤维毡制备的复合材料[J/OL]. 复合材料科学与工程,1-8[2024-02-20]. http://kns. cnki. net/kcms/detail/10. 1683. TU. 20231218. 0946. 004. htML.

[4] 王江凯,苏梦宇,孙占英,等. 聚丙烯/植物纤维复合材料的研究进展[J]. 工程塑料应用,2019,47(7):151-155.

[5] HABIBI M, RUIZ E, LEBRUN G, et al. Effect of surface density and fiber length on the porosity and permeability of nonwoven flax reinforcement[J]. Textile research journal, 2018, 88(15): 1776-1787

[6]SHAH D U. Developing plant fibre composites for structural applications by optimising composite parameters: a critical review[J]. Journal of materials science, 2013, 48(18): 6083-6107.

[7] BHUVANESWARI V, DEVARAJAN B, ARULMURUGAN B, et al. A critical review on hygrothermal and sound absorption behavior of natural-fiber-reinforced polymer composites[J]. Polymers, 2022, 14(21): 4727.

[8] HONG H Q, LI X S, LIU H, et al. Transform rice husk and recycled polyethylene into high performance composites: using a novel compatibilizer to infiltratively enhance the interfacial interactions[J]. Progress in rubber plastics and recycling technology, 2016, 32(4): 253-268.

[9] CHEN P, LU C, YU Q, et al. Influence of fiber wettability on the interfacial adhesion of continuous fiber-reinforced PPESK composite[J]. Journal of applied polymer science, 2006, 102(3): 2544-2551.

[10]EDER M, BURGERT I. Natural fibres–function in nature[M]//STEVENS C V. Industrial applications of natural fibres: structure, properties and technical applications. New York: John Wiley & Sons,Inc., 2010: 23-39.

[11]GARKHAIL S K, HEIJENRATH R W H, PEIJS T. Mechanical properties of natural-fibre-mat-reinforced thermoplastics based on flax fibres and polypropylene[J]. Applied composite materials, 2000, 7: 351-372.

[12]NAYAK S K, MOHANTY S. Sisal glass fiber reinforced PP hybrid composites: effect of MAPP on the dynamic mechanical and thermal properties[J]. Journal of reinforced plastics and composites, 2010, 29(10): 1551-1568.

[13]李新功,吴义强,郑霞,等. 偶联剂在改善天然植物纤维/塑料界面相容性的应用[J]. 高分子通报,2010(1):7-10.

[14]雷超,许维星,曾运航,等. 硅烷改性胶原纤维/聚氯乙烯复合材料的界面相容性及其高弹抗蠕变性研究[J/OL]. 复合材料学报,1-11[2024-03-14]. https://doi. org/10. 13801/j. cnki. fhclxb. 20231019. 002.

[15]FANG C C, SONG X Y, ZOU T, et al. Natural jute fiber treated with silane coupling agent KH570 reinforced polylactic acid composites: mechanical and thermal properties[J]. Textile research journal, 2022, 92(21/22): 4041-4050.

[16]洪钧,毕松梅,朱钦钦. 苎麻纤维增强聚丙烯复合材料的性能研究[J]. 塑料科技,2012,40(2):45-47.

[17]KALIA S, KAITH B S, KAUR I. Pretreatments of natural fibers and their application as reinforcing material in polymer composites:a review[J]. Polymer engineering & science, 2009, 49(7): 1253-1272

[18]BACHTIAR E V, KURKOWIAK K, YAN L B, et al. Thermal stability, fire performance, and mechanical properties of natural fibre fabric-reinforced polymer composites with different fire retardants[J]. Polymers, 2019, 11(4): 699.

[19]夏学莲,史向阳,刘文涛,等. 纤维表面改性对 PLA/Flax 复合材料性能的影响[J]. 包装工程,2018,39(1):91-96.

[20]许惠虹. 不同预混法和改性处理对亚麻热塑性复合材料力学性能的影响[D]. 上海:东华大学,2010.

[21]崔广朋. 亚麻纤维热塑性复合材料热压工艺优化[D]. 大连:大连理工大学,2020.

[22]郝森捷. 表面纳米化修饰的黄麻纤维及其增强聚丙烯复合材料研究[D]. 南京:南京航空航天大学,2018.

[23]石峰,何春霞,朱碧华,等. 4种植物壳纤维成分及理化性能对比研究[J]. 南京农业大学学报,2017,40(2):359-365.

[24]董晓龙. 蒸汽爆破辅助植物纤维塑化改性研究[D]. 广州:华南理工大学,2014.

[25]刘晓烨,戴干策. 黄麻纤维毡的表面处理及其增强聚丙烯复合材料的力学性能[J]. 复合材料学报,2006, 23 (5):63-69.

[26]WANG Q T, ZHANG Y, LIANG W K, et al. Effect of silane treatment on mechanical properties and thermal behavior of bamboo fibers reinforced polypropylene composites[J]. Journal of engineered fibers and fabrics, 2020, 15: 1558925020958195.

[27]王立多. 聚丙烯/亚麻纤维复合材料结构与性能的研究[D]. 天津:天津科技大学, 2009.

[28] 李庆华,张峻岭,邓颖薇,等. 聚丙烯改性技术及应用[J]. 当代化工研究,2019(4):180-181.

[29]CHEN K, LI P, LI X G, et al. Effect of silane coupling agent on compatibility interface and properties of wheat straw/polylactic acid composites[J]. International journal of biological macromolecules, 2021, 182: 2108-2116.

[30]BIAGIOTTI J, PUGLIA D, TORRE L, et al. A systematic investigation on the influence of the chemical treatment of natural fibers on the properties of their polymer matrix composites[J]. Polymer composites, 2004, 25(5): 470-479.

[31]GUO W, FAN K, GUO G L, et al. Atomic-scale insight into thermal decomposition behavior of polypropylene: a ReaxFF method[J]. Polymer degradation and stability, 2022, 202: 110038.

[32]YANG M N, SU J, ZHENG Y M, et al. Effect of different silane coupling agents on properties of waste corrugated paper fiber/polylactic acid composites[J]. Polymers, 2023, 15(17): 3525.

文章摘自:王婷,张馨予,王叶凡,等.改性亚麻纤维/聚丙烯复合材料的界面相容性及拉伸性能[J/OL].天津科技大学学报,1-8[2024-10-17].https://doi.org/10.13364/j.issn.1672-6510.20240017.