摘 要: 提出一种环保高效的从工业大麻纤维中提取纤维素的方法,由氯化胆碱和尿素制备的低共熔溶剂(DES)预处理和热活化过氧乙酸(PAA),与传统碱法工艺(TA)处理的纤维相比,该工艺生产的纤维具有更高的韧性(48.64cN)和白度(58.30%)。此外,仅需1.67h,纤维素质量分数达到85%~87%,与6h的TA工艺相当或更好,同时木质素去除率为87.30%(与TA相比为78.29%),残胶率相对较低(与TA相比为4.47%),该工艺有效地去除了大多数非纤维素成分。结果表明,该方法具有效率高、反应时间短、纤维输出质量高等优势。

关键词:工业大麻纤维;低共熔溶剂;过氧乙酸;脱胶;纤维素

工业大麻,又称汉麻、火麻,是一种蔷薇目大麻科大麻属的双子叶植物,性能优越的纤维原料,制成的纺织品具有良好的吸湿透气性和抗菌止痒性能[1],是最容易获得和广泛生产的具有高纤维素含量的韧皮纤维之一,具有悠久的历史[2]。因其纤维、石油、药用化合物以及作为生物能源原料而在众多行业中具有潜在的应用价值[3-5]。工业大麻纤维主要涵盖了植物的韧皮部纤维,独特特征包括横向的枝节、茎由不同的形态区域组成,以及细长的空腔,卓越的抗菌活性、抗臭性、良好的渗透性和热传导性[6-8]。此外,工业大麻纤维的内部结构富含大量缝隙,有助于贮存氧气[9-10]。大麻纤维木质素含量高,纤维更硬、更粗,导致棉纺系统的可纺性差,化学成分也比较复杂[11-13],胶质含量对后续工业大麻的应用有一定的影响[14]。因此,需要对工业大麻纤维进行脱胶处理,去除大部分的非纤维素成分和杂质[15]。

化学胶法是一种比较常见的纤维脱胶方法,这一过程促使纤维的一些大分子胶质溶解成小分子物质,从而达到脱胶的目的,但是所用化学试剂污染严重。物理脱胶方法常见的有机械、超声波和蒸汽爆炸,通常与其他脱胶方法联用,所用设备价格昂贵。生物脱胶法(酶法、细菌法)都是利用酶的高效、专一性,对分子结构有着温和的作用,但脱胶效率低,加工时间长。因此,为了改善自身工艺的缺点还需要深入研究。Song等[16]通过双氧水预浸处理后,采用气爆联合处理红麻纤维。Nie等[17]利用相同的低共熔溶剂(DES)成分结合蒸汽爆炸分离剑麻纤维。这些为本文提供了可行的思路。

DES被认为是与离子液体相关的一类新型绿色溶剂,价格低廉,毒性低,可生物降解,对环境友好,而且容易获得,与其他昂贵和高污染的化学制品相比,符合绿色化学的概念[18-20],热活化过氧乙酸(PAA)通常用作纺织业的漂白剂,对木质纤维素生物质具有特定的脱木质作用[21]。Hartati等[22]报道PAA可用作棉花和其他天然纤维的环保型预处理剂,还可用作苎麻纤维的新型脱胶剂。

本文通过利用微波辅助DES、PAA氧化体系(MDP),对反应工艺参数进行了优化,缩短工艺时间,并控制试剂浓度,减少脱胶废液对环境的污染。通过一系列工序包括水洗、溶液处理、干燥等步骤,获取了最优参数下的工业大麻纤维,测定纤维成分含量以及物理机械性能,通过红外光谱(FTIR)、扫描电子显微镜(SEM)、热重分析(TG-DTG),对比传统碱法脱胶工艺,对纤维进行分析,展示出了新工艺的潜力和优势。

1 实验部分

1.1 试剂与仪器

氯化胆碱、尿素、甘油、乳酸、乙二醇、过氧乙酸、氢氧化钠、硫酸、草酸铵、苯、无水乙醇、氯化钡均为分析纯试剂,均购自阿拉丁试剂(上海)有限公司;实验用水为超纯水。

ME2041电子分析天平,梅特勒-托利多有限公司;Molelement 1810A超纯水机,上海摩勒科学仪器有限公司;DZF-6090真空干燥箱,上海乔跃电子有限公司;SB-5200DTD超声波清洗机,宁波新芝生物科技股份有限公司;S-3400扫描电子显微镜,株式会社日立制作所;D8X射线衍射仪,德国BRUKER-AXS有限公司;XPS光电子能谱仪,美国 Thermo公司。

1.2 低共熔溶剂的制备与选择

在选择适用于DES进行制备的过程中,综合考虑成本和环保因素。为此,选用氯化胆碱作为氢键受体,并结合其他4种化合物作为氢键供体,分别是甘油、乳酸、尿素和乙二醇。按照摩尔比例1∶2混合这几种物质,温度设置为80℃,加热搅拌,搅拌到均一透明的液体时停止反应,此时将制备好的DES储存在干燥密封的试剂瓶中,常温冷却后储存。使用制备的4种DES体系对原麻纤维进行预处理,具体步骤为:取适量提前准备好的合适长度的大麻纤维,然后与上述溶剂浴比1∶20混合均匀,放入微波反应器中,150℃反应50min,反应完成后,停止加热终止反应,等待降温适宜,将大麻纤维从脱胶液中取出,冷热水交替清洗,放入60℃烘箱中烘至恒重,备用检测。

1.3 脱胶实验条件的确定及优化

(1)在预处理实验中,经过调查数据分析确立合适的DES体系。研究微波反应温度对纤维残胶率的影响,保持反应处理时间为50min,并将浴比设置为1∶20,在不同温度(130,140,150,160,170℃)下进行处理,测定脱胶处理后纤维的残胶率。

(2)固定处理时间为50min,温度为160℃,针对不同的浴比条件(1∶10,1∶15,1∶20,1∶25,1∶30)对工业大麻纤维进行处理,测定脱胶处理后纤维的残胶率。

(3)固定浴比1∶20,温度为160℃,针对不同反应时间(40,50,60,70,80min)处理工业大麻纤维,测定脱胶处理后纤维的残胶率。

(4)过氧乙酸脱胶实验条件:PAA浓度为0.2mol/L,温度为70℃,时间60min,pH=5。

1.4 传统碱法脱胶制备工业大麻纤维工艺

广泛使用的传统碱法脱胶步骤为:浸酸→第1次碱煮→水洗→第2次碱煮→水洗→烘干。具体反应参数条件:浸酸H2SO4(2g/L),温度50℃,反应时间1h,浴比为1∶15;NaOH(5g/L)、Na2SiO3(2g/L)、Na2SO3(2.5g/L),温度为100℃,反应时间2h,浴比为1∶15;NaOH(15g/L)、Na2SiO3(2.5g/L)、Na2SO3(2g/L)。

1.5 分析方法

化学成分和残胶率参照GB/T5889—1986《苎麻化学成分定量分析方法》进行测试。首先,称得一定质量纤维,干燥至恒重;然后将纤维在20g/L NaOH溶液100℃下蒸煮3h,干燥至恒重。纤维断裂强力参照GB/T5886—1986《苎麻单纤维断裂强度试验方法》标准进行纤维的断裂强力测量[23-24]。采用电子单纤维强力仪进行测试,每个样品进行至少20次拉伸测试,并取平均值作为最终结果。纤维白度采用白度颜色测定机进行测量,测量不同点10次,然后取平均值。纤维直径用纤维细度仪对每个样品的纤维直径进行20次测量,并将平均值作为最终结果。

2 结果与讨论

2.1 不同低共熔溶剂对纤维处理的结果

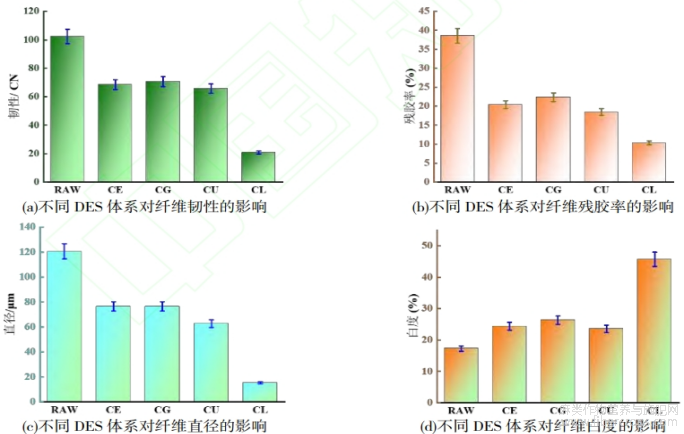

不同DES对工业大麻的成分分析结果如图1所示。由图1可以看出,氯化胆碱-乙二醇(CE),氯化胆碱-甘油(CG)低共熔溶剂体系对工业大麻纤维的脱胶效果有限,由于这两种体系对半纤维和木质素的成分去除率有限,导致纤维素含量的变化相对较小。

图1 不同DES体系对纤维成分的影响

氯化胆碱-尿素(CU)体系在工业大麻纤维处理中表现出一定效果,通过数据分析,纤维素质量分数提高至70.45%,对木质素有一定去除效果,质量分数有所降低。另外,氯化胆碱-乳酸(CL)体系对纤维处理效果尤为显著,乳酸作为氢键供体,对纤维大分子链具有较强的作用力,导致纤维结构遭受破坏。在实验过程中已经观察到,乳酸的强酸性在温度较高的条件下表现出更强的破坏性,然而这种处理方式产生的纤维已不符合纺织行业的加工要求。因此,氯化胆碱-乳酸低共熔溶剂体系并不适合作为选择的溶剂。综上分析,本文最终选择氯化胆碱-尿素体系作为预处理试剂,并且尿素广泛应用于农业,污染小,毒性低,非常符合生物质的研究。

工业大麻原麻和经过几种DES脱胶处理后纤维的物理及机械性能如图2所示。通过数据可知,经过氯化胆碱-乳酸体系处理后,纤维残胶率显著降低,对纤维的断裂强力影响也非常大,同时根据纤维的成分分析可知,体系对纤维的破坏性较大,不利于纤维的后续利用。其它3个体系,分别对工业大麻纤维处理比较温和,对纤维处理后的白度都有所提升,保证了纤维一定的断裂强力,结合纤维成分分析,氯化胆碱-尿素体系处理下纤维素的成分含量最高,并且直径也减少很多。综上分析,氯化胆碱-尿素对纤维体系处理效果较好,纤维不仅具备出色的物理机械性能,还能获得更高的纤维素含量,由此确定CU体系作为工业大麻纤维预处理方案。

图2 不同DES体系对纤维物理和机械性能的影响

2.2 CU溶剂体系脱胶条件优化结果分析

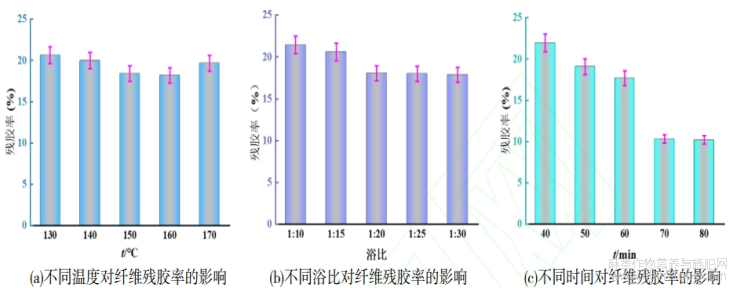

本文探讨了在微波处理下,采用DES处理工业大麻纤维时,处理时间、温度、浴比对纤维残胶率的影响。由图3(a)可知,不同温度处理条件下,工业大麻纤维的残胶率存在显著差异。随着温度从130℃逐渐升高至160℃,残胶率呈逐渐下降趋势,由于温度升高,致使纤维胶质成分松动,达到部分胶质所需要的温度。然而,当温度达到170℃时,残胶率出现了一定程度的回升。所以推测,随着温度的升高,DES对工业大麻纤维的作用增强,可能导致纤维受损。因此,在残胶率测试过程中,由于纤维受损,部分物质易于从纤维表面脱落,从而导致残胶率的回升。由图3(b)可知,随着浴比增加,残胶率逐渐下降,随着反应溶剂量的增加,大麻纤维反应更加完全,在增加到1∶20时,残胶率达到较低值,随后再增加浴比,发现残胶率没有降低,此时反应已经完全,所以过量的溶剂是对资源的浪费,起不到更大的益处,对实验结果益处不大。最后探讨了纤维在不同时间条件下对纤维残胶率的影响,如图3(c)所示。随着时间的增加,纤维残胶率呈明显下降趋势。增加处理时间至70min时,纤维的残胶率显著降低10%左右;增加到80min时,纤维的残胶率变化不大,所以选取反应时间为60min。进一步分析发现,由于微波处理条件下,长时间作用,大量破坏了纤维的结构,因此,综合考虑温度、处理时间、浴比等条件对工业大麻纤维残胶率的影响,以及成本和纤维结构的保持情况,确定最优的预处理工艺参数:处理温度为160℃,处理时间为60min,浴比为1∶20。

图3 不同反应条件对纤维残胶率的影响

2.3 工业大麻纤维脱胶前后的成分分析

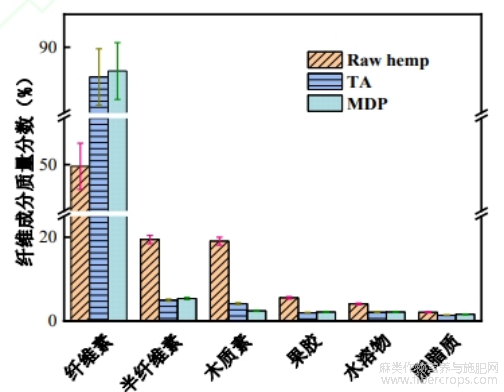

如图4所示,采用传统碱法和MDP脱胶方法处理后,与工业大麻原麻相比,纤维素含量均增加。MDP和TA脱胶工艺产生的纤维素质量分数相当(85%~87%),原麻纤维中纤维素质量分数为49.82%,半纤维素质量分数为19.45%。使用MDP和TA法进行脱胶处理后,纤维素质量分数分别显著增加到86.37%和85.48%。同时,半纤维素质量分数分别降至5.60%和4.97%。木质素在木质植物的结构中扮演着关键角色,它对纤维素的粘结至关重要[25]。然而,高含量的木质素会增加工业大麻纤维脱胶处理的复杂度与挑战[26];另一方面,半纤维素的结构相对容易受到碱性物质的破坏,而纤维素则对碱性物质具有较强的抵抗能力[27];处理后的纤维残胶率较低,在某种程度上表明非纤维素成分的去除率高,所以可得到细纤维。残胶率被广泛应用于评估脱胶效果,因为它能够直接反映胶质的去除情况。然而,适量残留的胶质对脱胶纤维的性能有积极影响,有助于提升纤维的韧性,在后续的应用过程中发挥重要作用,如航空航天、医用、建筑、化妆品等领域。

图4 原麻和不同方法处理的纤维成分分析

2.4 工业大麻纤维脱胶前后的SEM分析

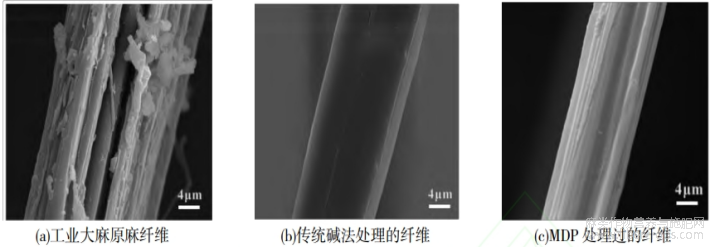

图5为工业大麻原麻纤维以及经过不同脱胶方法处理后的微观形态。原麻纤维(图5(a))呈现出亲近相连的内部构造,这是由于丰富的胶质连接所致,其次纤维表面粗糙不规整,直径较大,呈现束状结构,这些特征对工业大麻纤维的性质以及应用具有重要影响。传统的碱法脱胶(图5(b))可有效去除大部分胶质,使纤维表面变得光滑干净。MDP脱胶(图5(c))处理方法,可以观察到纤维的单个形态,实现纤维之间较好的分离。结果表明,MDP脱胶法对工业大麻纤维的分离和脱胶具有较好的效果,与传统碱法脱胶工艺相差不大。

图5 不同脱胶方法下工业大麻纤维SEM

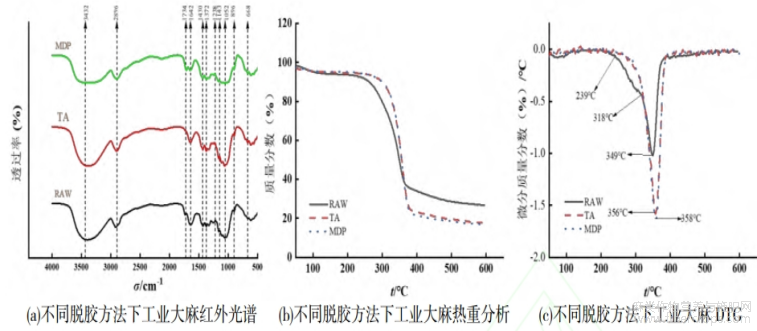

2.5 工业大麻纤维脱胶前后的FTIR分析

图6(a)为工业大麻原始纤维以及经过不同脱胶方法处理后纤维的FTIR分析结果。所有样品都显示出纤维素的典型特征峰,包括3432cm-1附近的—OH伸缩振动,2896cm-1处的C—H伸缩振动、1052cm-1附近的C—O—C伸缩振动、668cm-1附近的C—OH弯曲振动以及与β-糖苷键有关的896cm-1[28-29]。脱胶处理后,这些特征峰的强度仍然很强,表明非纤维素成分大部分被去除,从麻纤维中获得了纯度更高的纤维素。

在两个过程反应中,发现1734cm-1处[30]的吸收峰(半纤维素C—OH和C—O伸展弯曲)强度减弱,而1430cm-1处[31]的吸收峰是由半纤维素酯键引起的,经过传统碱法和新脱胶MDP方法处理后,酯键发生了伸展和伸直。这些结果表明,MDP方案和传统碱法都具有很强的去除半纤维素的能力[32]。木质素结构中碳碳(C—C)环的伸展对应于1143cm-1处的吸收峰,而1642cm-1处的吸收峰则代表木质素芳香环的C=C伸展振动峰,该峰明显减小甚至完全消失,表明纤维表面的木质素被去除。

2.6 工业大麻纤维脱胶前后的TG分析

如图6(b)所示,通过对比原始纤维样品、传统碱法和MDP法处理后样品的TG图,可以观察到在制备过程中不同阶段的质量损失。一阶段的质量损失在50~120℃,主要是由纤维内部水分和小分子的挥发以及结合水的去除所导致。二阶段的质量损失在220~300℃,与纤维素的热解聚和糖苷键的裂解相关。木质素成分和纤维素成分的降解在230~500℃[32],而半纤维素成分的热稳定性较低,在降解过程中质量损失较为突出。最后,三阶段的质量损失在375℃后,主要由纤维素成分的热分解引起。

根据图6(c)纤维DTG的分析,脱胶处理后,纤维在质量快速损失阶段的起始温度相较于原始纤维有所提高,这是因为纤维素的热分解温度高于胶质的热分解温度。这些发现表明脱胶后的工业大麻纤维具有更佳的热稳定性。热性能分析测试显示,经过传统碱法和MDP法处理后的纤维在升温过程中变化显著,降解温度比原始纤维更高。在原麻纤维中,一些非纤维素成分,如木质素、半纤维素和果胶围绕着纤维素成分,这些成分能更快地直接吸收外部的热量,导致热降解加速。研究结果表明,在一定程度上两种脱胶方法均提高了热稳定性。

图6 不同脱胶方法处理后纤维的表征分析

3 结论

本文研究了制备DES、筛选DES、使用微波辅助DES和PAA氧化联合处理工艺对工业大麻二粗纤维进行脱胶处理。通过单因素实验,从4种DES体系中,包括CE、CG、CU和CL,筛选出了最合适的处理体系,通过对纤维的化学成分分析,以及纤维的物理机械性能检测,最后确定为CU体系。然后进行处理条件的优化,以实现最佳的脱胶效果。在处理完成后,进入PAA氧化阶段,最终得到脱胶处理的纤维。与此同时,还与传统碱法处理的效果进行了比较。通过利用SEM、FTIR、TG-DTG等分析方法表征了工业大麻纤维,并对纤维化学成分、直径、残胶率、白度、断裂强力进行分析,都取得了良好的脱胶效果,最终纤维残胶率4.37%,断裂强力48.64cN,直径20.51μm,白度58.30%。同时通过表征分析,都证实了MDP工艺对纤维具有高效脱胶效果。该方法具有效率高、反应时间短、纤维输出质量高等优势,在纤维素纤维分离中具有广阔的应用前景,提高了工业大麻纤维的应用价值。

参考文献

[1] 李婷婷,蔡光明,朱若华,等.汉麻果胶中总黄酮提取工艺研究[J].中南药学,2011,9(9):672-675.

[2] Fike J. Industrial hemp: renewed opportunities for an ancient crop[J]. Critical Reviews in Plant Sciences, 2016, 35(5-6): 406-424.

[3] Schluttenhofer C, Yuan L. Challenges towards revitalizing hemp: a multifaceted crop[J]. Trends in Plant Science, 2017, 22(11): 917-929.

[4] 吴鹏,杨丽君,刘东麟,等.云南?黑龙江两省工业大麻种植加工的合法化对吉林省的启示[J].中国麻业科学,2021,43(2):88-96.

[5] 陈璇,杨明,郭鸿彦.大麻植物中大麻素成分研究进展[J].植物学报,2011,46(2):197-205.

[6] 全琼瑛.大麻脱胶机理与脱胶方法的优化[J].中国纤检,2013(1):87-88.

[7] 吕治家,胡元元.多组分抗菌户外运动面料的开发[J].棉纺织技术,2019,47(8):36-38.

[8] 郭孟璧,郭鸿彦,许艳萍,等.工业大麻酚类化合物HPLC分析前处理工艺的研究[J].中国麻业科学,2009,31(3):182-185.

[9] 赵小泷.汉麻纤维的孔隙结构及吸放湿性能的研究[D].杭州:浙江理工大学,2013.

[10] 周永凯,张杰,张建春.大麻杆芯粘胶纤维的结构与性能[J].纺织学报,2008(4):22-26.

[11] 张黎明,田爱莹,郝利民,等.汉麻叶总黄酮和总多酚的同步提取工艺优化及抗氧化活性[J].食品科技,2015,40(2):269-276.

[12] 任燕,邢建伟,徐成书,等.超声波预处理在罗布麻生物脱胶工艺中的应用[J].印染,2018,44(24):22-25.

[13] 李志刚,张淑娜.亚麻纤维的超声波辅助过碳酸钠脱胶工艺[J].印染助剂,2018,35(2):55-57.

[14] Pejic B M, Kramar A D, Obradovic B M, et al. Effect of plasma treatment on chemical composition, structure and sorption properties of lignocellulosic hemp fibers[J]. Carbohydrate Polymers, 2020, 236: 116000.

[15] 尹云雷,周永凯,张华.大麻纤维的蒸汽闪爆-化学联合脱胶工艺技术[J].北京服装学院学报(自然科学版),2009,29(4):20-26.

[16] Song Y, Kai N, Jiang W, et al. A utilization of deep eutectic solvent as a degumming protocol for Apocynum venetum bast[J]. Cellulose, 2019, 26(13-14): 8047-8057.

[17] Nie K, Li B Y, Song Y, et al. A promising degumming method to prepare kenaf fibers by using recyclable deep eutectic solvents[J].Industrial Crops and Products, 2023, 191: 115990.

[18] Loow Y L, New E K, Yang G H, et al. Potential use of deep eutectic solvents to facilitate lignocellulosic biomass utilization and conversion[J]. Cellulose, 2017, 24(9): 3591-3618.

[19] Lynam J G, Kumar N, Wong M J. Deep eutectic solvents' ability tosolubilize lignin, cellulose, and hemicellulose; thermal stability; and density[J]. Bioresource Technology, 2017, 238: 684-689.

[20] Klein J M, Lima V S D, Feira J M C D, et al. Preparation of cashew gum-based flocculants by microwave-and ultrasound-assisted methods[J]. International Journal of Biological Macromolecules, 2018, 107: 1550-1558.

[21] Sun Y C, Liu X N, Wang T T, et al. Green process for extraction of lignin by the microwave-assisted ionic liquid approach: towardbiomass biorefinery and lignin characterization[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(15): 13062-13072.

[22] Hartati I, Sulistyo H, Sediawan W B, et al. Microwave-assisted urea-based-hydrotropic pretreatment of rice straw: experimental data and mechanistic kinetic models[J]. Acs Omega, 2021, 6(20): 13225-13239.

[23] Alkbir M F M, Sapuan S M, Nuraini A A, et al. Fiber properties and crashworthiness parameters of natural fiber-reinforced composite structure: a literature review[J]. Composite Structures, 2016,148: 59-73.

[24] Younesi-Kordkheili H, Pizzi A. Some of physical and mechanical properties of particleboard panels bonded with phenol-ligninglyoxal resin[J]. The Journal of Adhesion, 2019, 96(16): 1-11.

[25] Sara R, Hallanib G E, Bakkardoucha F, et al. Influence of cellulose on the thermal conductivity of cellulose based composite thinfilms[J]. Thermal Science and Engineering Progress, 2021, 21: 100790.

[26] Qu Y, Zhao S, Shi Z, et al. High-efficiency organosolv degummingof ramie fiber by autocatalysis of high-boiling alcohols: an evaluation study of solvents[J]. Cellulose, 2020, 27(8): 4271-4285.

[27] Poletto M, Ornaghi H, Zattera A. Native cellulose: structure, characterization and thermal properties[J]. Materials, 2014, 7(9): 6105-6119.

[28] Huang H, Tang Q, Lin G, et al. High-efficiency and recyclable ramie cellulose fiber degumming enabled by deep eutectic solvent[J]. Industrial Crops and Products, 2021, 171: 113879.

[29] Zafeiropoulos N, Vickers P, Baillie C, et al. An experimental investigation of modified and unmodified flax fiber with XPS, ToF-SIMS and ATR-FTIR[J]. Journal of Materials Science, 2003, 38(19): 3903-3914.

[30] Rodríguez E S, Wladyka-Przybylak M, Vázquez A. Thermal degradation and fire resistance of unsaturated polyester, modified acrylicresins and their composites with natural fiber[J]. Polymer Degradation &Stability, 2006, 91(2): 255-261.

[31] Shebani A N, Reenen V A, Meincken M. The effect of wood extractives on the thermal stability of different wood species-ScienceDirect[J]. Thermochimica Acta, 2008, 471(1-2): 43-50.

[32] Nguyen T, Zavarin E, Barrall E. Thermal analysis of lignocellulosic materials. Part II. modified materials[J]. Journal of Macromolecular Science Part C Polymer Reviews, 1981, 21(1): 1-60.

文章摘自:滕乐乐,郑永杰.一种工业大麻纤维脱胶的高效方法及其性能分析[J/OL].齐齐哈尔大学学报(自然科学版),2025,(01):2-8[2025-02-06].DOI:10.20171/j.cnki.23-1419/n.2025.01.012。