摘要:本发明公开了一种工业大麻经编衬纬面料的制备方法,工业大麻经编衬纬面料包括由编织纱线编织而成的经编面料,经编面料的线圈及延展线之间沿纬向设置有不参与成圈的衬纬纱线;制备方法包括如下步骤:原料选择:编织纱线为涤纶长丝或尼龙长丝,衬纬纱线为工业大麻纤维混纺纱;整经;编织:采用双轴向经编设备进行编织;染色,在分散染料染色时加入助剂木质磺酸钠和超支化分子;在活性染料染色前加入分散剂SS和染色沉淀防止剂。在经编面料中线圈与延展线之间设置不参与成圈的工业大麻混纺纱,可以提高经编面料在纬向的保形性能和强力,避免其在纬向的变形。采用一浴二步法并通过所加入合适的助剂和工艺设置使得该经编衬纬面料具有良好的色牢度。

权利要求书

1.一种工业大麻经编衬纬面料的制备方法,其特征在于,所述工业大麻经编衬纬面料包括由编织纱线编织而成的经编面料,所述经编面料的线圈及延展线之间沿纬向设置有不参与成圈的衬纬纱线;

所述制备方法包括如下步骤:

S1、原料选择:编织纱线选择为涤纶长丝或尼龙长丝,所述衬纬纱线选择为工业大麻纤维混纺纱;所述工业大麻纤维混纺纱中工业大麻纤维的含量为50%?80%;

S2、整经:将编织纱线按照工艺要求进行整经成经轴;

S3、编织:采用双轴向经编设备进行编织,编织纱线按照工艺要求编织经编纱线,并在编织过程中引入衬纬纱线,制成工业大麻经编衬纬面料;

S4、染色:包括烧毛→冷堆漂白→水洗→碱处理→酸中和→水洗→烘干→分散染料染色→活性染料染色→酸中和→水洗→烘干;

在分散染料染色时加入助剂木质磺酸钠和超支化分子;在活性染料染色前加入分散剂SS和染色沉淀防止剂;所述超支化分子为超支化聚酯或超支化聚酰胺胺。

2.根据权利要求1所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,所述冷堆漂白是指将经过烧毛的工业大麻经编衬纬面料浸渍冷堆漂白处理液并轧压至带液率120?150%,并静置20?24h;所述冷堆漂白处理液中包括烧碱、双氧水、双氧水稳定剂、精炼渗透剂、去油剂和水。

3.根据权利要求1所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,所述碱处理是将工业大麻经编衬纬面料置于10?20g/L的烧碱溶液中,浴比为1:15?20;在80℃温度条件下处理60?90min;所述烧碱溶液中还含有10?1 5g/L的硅酸钠。

4.根据权利要求1所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,在分散染料染色工序中,按照浴比1:20?30配置分散染料染液,再将经过碱处理的工业大麻经编衬纬面料置于分散染料染液中,按照1℃/min的升温速率升温至60℃,并保持10?15min,再按照1℃/min的升温速率升温至95℃,并保持15?20min,再按照1℃/min的升温速率升温至125?135℃,并保持30?35min,降温至室温。

5.根据权利要求4所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,所述分散染料液中包括分散染料、渗透剂、木质磺酸钠、超支化分子、氨基醇型表面活性剂、硫酸钠、氢氧化钠和草酸钠。

6.根据权利要求4所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,在分散染料染色工序之后,先加入分散剂SS和染色沉淀防止剂,染色设备运行10?15min,再加入活性染料染和渗透剂JFC和四分之一用量的硫酸钠,染色设备运行10?15min,再加入四分之一用量的碳酸钠,保持10?15min,再按照1℃/min的升温速率升温至50℃,再加入四分之一用量的硫酸钠,保持30?45min后加入二分之一用量的硫酸钠,升温至70?75℃,保持10?15min加入四分之一用量的碳酸钠,再保持10?15min,再加入二分之一用量的碳酸钠,再保持25?30min,再降温至室温进行酸中和、水洗和烘干。

7.根据权利要求6所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,所述分散剂SS的用量占分散染料用量的0.2%,而染色沉淀防止剂的用量是占分散染料用量的0.5%。

技术领域

本发明涉及一种工业大麻经编衬纬面料的制备方法,属于经编衬纬面料生产技术领域。

背景技术

大麻是大麻科大麻属一年生双子叶草本植物,最早在中亚种植,是人类最早应用在纺织领域的天然纤维之一,如今可产于世界各地,主要集中在中国、法国、俄罗斯、美国和加拿大等国家。由于大麻纤维中含有四氢大麻酚(THC),这种成分会麻痹神经,使人产生幻觉。将四氢大麻酚含量低于0.3%的大麻,称为工业大麻,也被称为汉麻、线麻、寒麻、火麻等。汉麻纤维是天然纤维的一种,其织物具有清凉透气、消除静电、天然抑菌等优良性能,被广泛用于纺织领域。

经编面料作为针织面料的一种,具有手感柔软的特点,同样也具有硬挺度不够,使用经编面料所制备的产品,保形性不好。而经编衬纬面料,是在经编面料中加入一根不参与成圈的纬纱,尤其是所使用的衬纬纱线为工业大麻纤维混纺纱,可以有效的提高经编面料的硬挺度,从而使得所制备的面料具有良好的保形性。并且经编衬纬面料中参与成圈的纱线通常是采用涤纶长丝或尼龙长丝,而工业大麻与涤纶或尼龙所组成的面料,如何保证所染色后面料的色牢度成为要解决的问题。

发明内容

本发明的目的是提供一种工业大麻经编衬纬面料的制备方法,采用一浴二步法分别对化纤和工业大麻进行分别染色,通过合适的工艺参数设置,使得所制备的工业大麻衬纬面料具有良好的色牢度。

为解决上述技术问题,本发明的目的是这样实现的:

本发明所涉及的一种工业大麻经编衬纬面料的制备方法,所述工业大麻经编衬纬面料包括由编织纱线编织而成的经编面料,所述经编面料的线圈及延展线之间沿纬向设置有不参与成圈的衬纬纱线;

所述制备方法包括如下步骤:

S1、原料选择:编织纱线选择为涤纶长丝或尼龙长丝,所述衬纬纱线选择为工业大麻纤维混纺纱;所述工业大麻纤维混纺纱中工业大麻纤维的含量为50%?80%;

S2、整经:将编织纱线按照工艺要求进行整经成经轴;

S3、编织:采用双轴向经编设备进行编织,编织纱线按照工艺要求编织经编纱线,并在编织过程中引入衬纬纱线,制成工业大麻经编衬纬面料;

S4、染色:包括烧毛→冷堆漂白→水洗→碱处理→酸中和→水洗→烘干→分散染料染色→活性染料染色→酸中和→水洗→烘干;

在分散染料染色时加入助剂木质磺酸钠和超支化分子;在活性染料染色前加入分散剂SS和染色沉淀防止剂;

所述超支化分子为超支化聚酯或超支化聚酰胺胺。

在上述方案的基础上并作为上述方案的优选方案:所述冷堆漂白是指将经过烧毛的工业大麻经编衬纬面料浸渍冷堆漂白处理液并轧压至带液率120?150%,并静置20?24h;所述冷堆漂白处理液中包括烧碱、双氧水、双氧水稳定剂、精炼渗透剂、去油剂和水。

3.根据权利要求1所述的一种工业大麻经编衬纬面料的制备方法,其特征在于,所述碱处理是将工业大麻经编衬纬面料置于10?20g/L的烧碱溶液中,浴比为1:15?20;在80℃温度条件下处理60?90min;所述烧碱溶液中还含有10?1 5g/L的硅酸钠。

在上述方案的基础上并作为上述方案的优选方案:在分散染料染色工序中,按照浴比1:20?30配置分散染料染液,再将经过碱处理的工业大麻经编衬纬面料置于分散染料染液中,按照1℃/min的升温速率升温至60℃,并保持10?15min,再按照1℃/min的升温速率升温至95℃,并保持15?20min,再按照1℃/min的升温速率升温至125?135℃,并保持30?35min,降温至室温。

在上述方案的基础上并作为上述方案的优选方案:所述分散染料液中包括分散染料、渗透剂、木质磺酸钠、超支化分子、氨基醇型表面活性剂、硫酸钠、氢氧化钠和草酸钠。

在上述方案的基础上并作为上述方案的优选方案:在分散染料染色工序之后,先加入分散剂SS和染色沉淀防止剂,染色设备运行10?15min,再加入活性染料染和渗透剂JFC和四分之一用量的硫酸钠,染色设备运行10?15min,再加入四分之一用量的碳酸钠,保持10?15min,再按照1℃/min的升温速率升温至50℃,再加入四分之一用量的硫酸钠,保持3045min后加入二分之一用量的硫酸钠,升温至70?75℃,保持10?15min加入四分之一用量的碳酸钠,再保持10?15min,再加入二分之一用量的碳酸钠,再保持25?30min,再降温至室温进行酸中和、水洗和烘干。

在上述方案的基础上并作为上述方案的优选方案:所述分散剂SS的用量占分散染料用量的0.2%,而染色沉淀防止剂的用量是占分散染料用量的0.5%。

本发明的有益效果是:本发明所涉及的一种工业大麻经编衬纬面料的制备方法,在经编面料中线圈与延展线之间设置不参与成圈的工业大麻混纺纱,可以提高经编面料在纬向的保形性能和强力,避免其在纬向的变形。并且采用一浴二步法并通过所加入合适的助剂和工艺设置使得该经编衬纬面料具有良好的色牢度。

具体实施方式

下面结合具体实施例对本发明进一步说明。

实施例

本实施例所涉及的一种工业大麻经编衬纬面料的制备方法,所述工业大麻经编衬纬面料包括由编织纱线编织而成的经编面料,所述经编面料的线圈及延展线之间沿纬向设置有不参与成圈的衬纬纱线。

所述制备方法包括如下步骤:

S1、原料选择:编织纱线选择为涤纶长丝或尼龙长丝,所述衬纬纱线选择为工业大麻纤维混纺纱;所述工业大麻纤维混纺纱中工业大麻纤维的含量为50%?80%。所使用的工业大麻纤维混纺纱为工业大麻纤维与棉纤维的混纱纱,细度为21支,其中工业大麻的含量为60%。

S2、整经:将编织纱线按照工艺要求进行整经成经轴。在本实施例中编织纱线选择为涤纶长丝,细度为75D/24F。

S3、编织:采用双轴向经编设备进行编织,编织纱线按照工艺要求编织经编纱线,并在编织过程中引入衬纬纱线,制成工业大麻经编衬纬面料。所制备的工业大麻经编衬纬面料的克重为280克每平方米,其中涤纶的含量为65%左右。

S4、染色:包括烧毛→冷堆漂白→水洗→碱处理→酸中和→水洗→烘干→分散染料染色→活性染料染色→酸中和→水洗→烘干。

烧毛工序是所制备的工业大麻经编衬纬面料的坯布进行正反两面进行处理,将其表面的绒毛去除。其中火焰强度范围8mbar~20mbar,车速100~120m/min。

所述冷堆漂白是指将经过烧毛的工业大麻经编衬纬面料浸渍冷堆漂白处理液并轧压至带液率120?150%,并静置20?24h;所述冷堆漂白处理液中包括30?45g/l的烧碱、45?60g/l的双氧水、5?10g/l的双氧水稳定剂、5?10g/l的精炼渗透剂、10?15g/l的去油剂和水。

在本实施例中,冷堆漂白处理液中包括40g/l的烧碱、50g/l的双氧水、10g/l的双氧水稳定剂、8g/l的精炼渗透剂、12g/l的去油剂和水。

并将经过冷堆漂白处理的工业大麻经编衬纬面料进行水洗处理,将面料中纤维表面的助剂洗去,为下一步的处理作准备。

所述碱处理是将工业大麻经编衬纬面料置于10?20g/L的烧碱溶液中,浴比为1:15?20;在80℃温度条件下处理60?90min;所述烧碱溶液中还含有10?15g/L的硅酸钠。在本实施例中,烧碱溶液中含有15g/L的烧碱和12g/L的的硅酸钠。浴比为1:15,在80℃温度条件下处理75min。

在经过碱处理后的工业大麻经编衬纬面料采用醋酸进行酸中和,以去除面料中纤维表面的碱性物质。并再经过水洗,将酸中和后的盐洗除,并进行烘干,至回潮在5%左右。

对工业大麻经编衬纬面料的染色工序中采用一浴二步法进行染色,即先对涤纶进行染色,再对工业大麻纤维和棉纤维进行染色。

在分散染料染色时加入助剂木质磺酸钠和超支化分子。具体的分散染料染色的过程如下:在分散染料染色工序中,按照浴比1:20?30配置分散染料染液,再将经过碱处理的工业大麻经编衬纬面料置于分散染料染液中,按照1℃/min的升温速率升温至60℃,并保持10min,再按照1℃/min的升温速率升温至95℃,并保持20min,再按照1℃/min的升温速率升温至130℃,并保持30min,降温至室温。所述分散染料液中包括分散染料、渗透剂JFC、木质磺酸钠、超支化分子、氨基醇型表面活性剂、硫酸钠、氢氧化钠和草酸钠。在本实施例中,分散染料的用量占涤纶成分重量的2.5%,渗透剂JFC的用量为10g/L,木质磺酸钠的用量为5g/L,超支化分子的用量为3g/L,氨基醇型表面活性剂的用量为8g/L,硫酸钠的用量为6g/L,氢氧化钠的用量为9g/L,草酸钠的用量为6g/L。

所使用的超支化分子为超支化聚酯或超支化聚酰胺胺。在本实施例中选择为超支化聚酯,超支化聚酯可以与聚酯纤维的相结合,可以提高染色牢度。

在分散染料染色工序之后,先加入分散剂SS和染色沉淀防止剂,染色设备运行10min,再加入活性染料染、渗透剂JFC和四分之一用量的硫酸钠,染色设备运行5min,再加入四分之一用量的碳酸钠,保持10min,再按照1℃/min的升温速率升温至50℃,再加入四分之一用量的硫酸钠,保持40min后加入二分之一用量的硫酸钠,升温至75℃,保持15min加入四分之一用量的碳酸钠,再保持15min,再加入二分之一用量的碳酸钠,再保持25min,再降温至室温进行酸中和、水洗和烘干。

在活性染料染色工序中,活性染料的用量占工业大麻纤维和棉纤维重量之和的3.0%,渗透剂JFC的用量是10g/L,而硫酸钠的总用量为20g/L,碳酸钠的总用量是16g/L。酸中和是采用醋酸中和纤维表面的碱性物质。

进一步的,所述分散剂SS的用量占分散染料用量的0.2%,而染色沉淀防止剂的用量是占分散染料用量的0.5%。

对比例:

与实施例的区别在于:在进行染色时,是采用一浴一步法进行染色,使用的染液中包括占工业大麻纤维和棉纤维重量之和3.0%的活性染料、占涤纶成分重量2.5%的分散染料、15g/L的渗透剂JFC、20g/L的分散剂NNO、15g/L的染料沉淀防止剂和20g/L的的氢氧化钠、15g/L的硫酸钠。升温过程为:在室温下加入染液和面料,按照1℃/min的升温速率升温至90℃保持30min,再按照1℃/min的升温速率升温至130℃,并保持30min。降温至室温后进行水洗烘干。

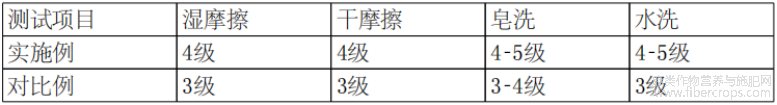

对实施例及对比例所制备工业大麻进行色牢度测试,测试中的色牢度、摩擦牢度参用标准为:耐水洗色牢度参考标准GB/T5713-1997;皂洗牢度参考标准GB/T3921-1997;干、湿摩擦牢度参考标准AATCC8-1996。

测试结果如下:

由上述测试结果可以看出,本发明所制备工业大麻经编衬纬面料具有良好的色牢度。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

文章摘自国家发明专利,一种工业大麻经编衬纬面料的制备方法,发明人:孙玉珍,孙福胜,申请号:202411430761.0,申请日:2024.10.14.