摘 要:30S及以上的汉麻高支纱由于纱支较高、纱线刚性大,在整经、浆纱、织造过程中易出现经纱绞线、脆断现象,生产难度较大。文章以35S汉麻高支纱的织造加工为例,经过对比实验,优化工艺,确定通过在整经环节增加整经张力,在浆纱过程中采用浆纱后上蜡、低浓低黏浆液上浆等方法,有效解决了汉麻高支纱整浆生产过程中的纱线绞线、脆断问题,实现汉麻高支纱的大规模生产织造。

关键词:整经;浆纱;断裂伸长率;纱线绞线

汉麻纤维具有吸湿透气、防霉抑菌、防紫外线、抗静电等多重性能,深受广大消费者的青睐。因具有刚性大的结构特性,汉麻在整经、浆纱、织造过程中的难度比棉纤维大很多,尤其是汉麻高支纱细节多、断裂伸长率低,加工难度更大。为了满足客户需要和织造要求,文章通过一系列实验,探究了汉麻高支纱的最佳整浆生产工艺。

1汉麻纤维及纱线的特性

汉麻纤维与其他植物纤维一样,主要成分为纤维素,并含有半纤维素、果胶、木质素和少量蜡质等成分。汉麻纤维中木质素含量比亚麻纤维高,比模量约为亚麻纤维的1.6倍、棉纤维的 5 倍,其弯曲和扭转刚度大,纤维不易抱合,长度不匀率较高,纤维头端易弹出纱体,造成汉麻纱线断裂伸长率和断裂功较低,纱线硬、脆、直、刚而强。

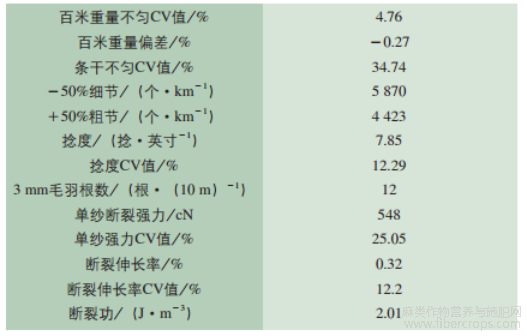

按照GB/T 4743 — 2009《纺织品 卷装纱 绞纱法线密度的测定》、GB/T 3292.2 — 2009《纺织品 纱线条干不匀试验方法 第 2 部分:光电法》、GB/T 2543.1 — 2015《纺织品 纱线捻度的测定 第 1 部分:直接计数法》、 GB/T 3916 — 2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》等标准,对常用的35S 汉麻纱进行检测,检测结果如表 1 所示。从表 1 可以看出,35S汉麻纱的断裂伸长率只有0.32%,远远低于棉纤维的断裂伸长率。尽管汉麻纱线有较高的强力和耐磨性,但由于其刚而硬的特点,断裂伸长率低,因此分批整经、织造过程中纱线容易回旋打绞和脆断。因此要实现35S汉麻的量产,必须解决上述问题。

表1 常用35S汉麻的质量指标

本文以经纬纱为35S汉麻纱的坯布织造为例,进行整经、浆纱及织造,设定经密为105根/英寸、纬密为75根/ 英寸、幅宽为69英寸、组织结构为平纹组织。

2汉麻高支纱整浆生产工艺研究及技术改进

2.1整经工序

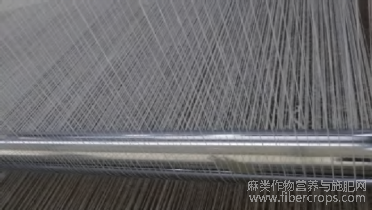

采用江阴四纺矩形架GA125高速分批整经机进行整经。由于麻的湿态强力比干态强力大,为增加纱线强力,减少断纱,常规工艺为整经前用隔离布遮挡,加开蒸汽,增加温湿度,制造相对封闭的空间,保持恒温恒湿的整经环境。在环境温度27 ℃,湿度91%的条件下,纱线回潮16 h后,回潮率由常规生产环境下的5.1%增加到15.4%。按照该工艺,在张力盘 4 格、车速50 m/min 时,检测出的整经单纱张力在10 ~ 13 cN之间,经轴纱线打绞严重(图 1)。分析原因主要是汉麻纤维加湿后,强力有所增加,但加湿使得纱线内应力释放,汉麻纱线回捻,使得相邻纱线互相缠绕,打绞更为严重。35S汉麻单纱断裂强力为548 cN,充分满足整经、浆纱强力要求,因此没有必要进行加湿。

图1 原整经工艺经轴绞线

对原整经工艺进行改进(表 2),为减轻纱线打绞,在撤掉隔离布的基础上,调整单纱张力,将张力盘位置由 4 格调到 7 格,车速由50 m/min提高到80 m/min,检测单纱张力增加到13 ~ 16 cN之间,因纱线张力增加,前进中的纱线左右游移程度减弱,相邻纱线间缠绕几率降低,经纱打绞情况减轻(图 2)。

表2 整经工艺对比

图2 改进整经工艺经轴绞线

2.2浆纱工序

采用日本津田驹HS40双浸双压两浆槽浆纱机进行浆纱。

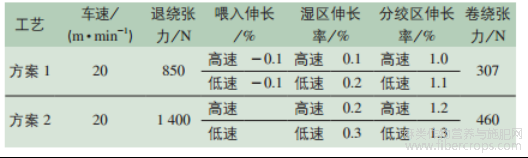

2.2.1浆纱方案 1(常规工艺)

沿用亚麻、汉麻纤维普通纱支(21S以下)常规生产工艺,即不上浆、后上蜡的浆纱工艺。用遮挡布将经轴架至烘筒部分遮挡,通过加开蒸汽保持纱线的温湿环境,浆纱温度由26 ℃增加到29 ℃,湿度由78%增加到 84%,以提高纱线回潮率,增加纱线强力,湿热定形。经轴退绕张力850 N,自动控制,卷绕张力307 N。开车后发现经轴纱线密度大,浆纱起机时,经纱退绕出经轴后,汉麻纱线彼此间互相缠绕绞线严重,浆纱干分区分绞困难,频繁断线,尤其是处理断头或粘胶带分层需要停车时,各经轴、烘筒制动时间不一致,纱线张力波动区域多,松弛打绞更加严重,不适合生产。

2.2.2浆纱方案 2(改进工艺)

仍然采用不上浆、后上蜡的浆纱工艺,经轴架温湿度同方案 1 一致,在温度29 ℃、湿度84%左右的环境下,经轴架退绕张力由自动控制的850 N改为手动控制的 1 400 N,织轴卷绕张力由307 N改为460 N,增加停车时退绕张力及卷取张力,减少停车瞬间纱线的左右游移,减轻打绞断线。

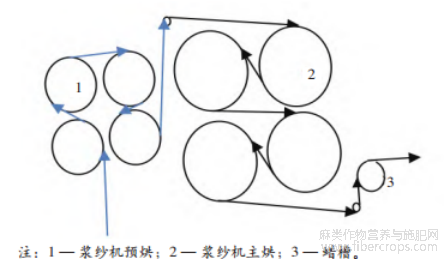

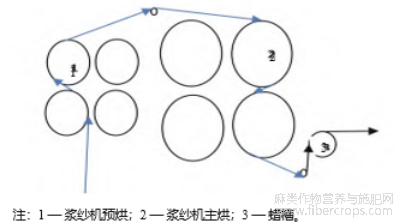

同时更改纱线绕行路线,由图 3 所示的烘筒绕行路线 1 改为图 4 烘筒绕行路线 2,减少纱线与烘筒的接触点,减少停车时纱线张力波动区域个数,即减少打绞区域个数,缓解经纱绞线。

图3 烘筒绕行路线 1

图4 烘筒绕行路线 2

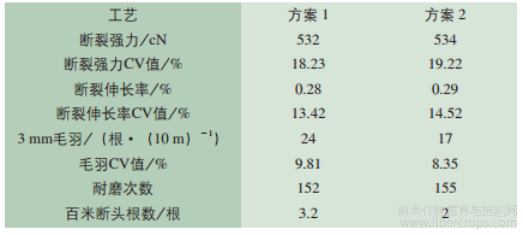

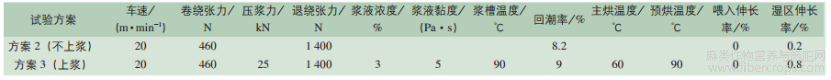

方案1与方案2的工艺指标对比见表3,浆纱后的纱线性能对比见表4,浆纱后纱线织造情况对比见表5。从表4和表5可以看出,采用浆纱方案2后,汉麻纱断裂伸长率无明显变化,毛羽有所减少,汉麻纱打绞断线情况有所改善,百米断头根数由原来的3.2根降至2根。织布经停有明显改善,但还不能满足正常生产需求。织布出现经停的原因主要为:(1)纱线断裂伸长低,刚、硬,脆断;(2)纱线毛羽多,经纱黏连、绞线严重,造成断线;(3)纱线粗细节多,麻结多,造成经停。

表 3 方案 1 与方案 2 浆纱工艺指标对比

表 4 方案 1 与方案 2浆纱后纱线性能对比

表 5 方案 1 与方案 2 浆纱后纱线织造情况对比

根据方案 2 的结果进一步总结整经浆纱经验,继续进行工艺改进。

2.2.3浆纱方案 3(改进工艺)

通过方案 2 的分析得知了汉麻在浆纱后织造过程中断线的主要原因。虽然汉麻加湿后,强力有所增加,但加湿过程纱线内应力得到释放,使得纱线打绞更为严重。同时需增加纱线断裂伸长、减少毛羽、增加回潮,减少织布经停,因此重新制定浆纱改进方案,方案 3 方案如下。

(1) 取消加湿措施,按正常车间温湿环境进行浆纱,温度28 ℃,湿度46%。

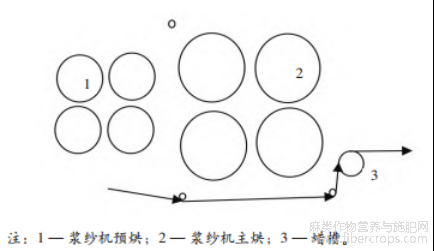

(2) 调整上浆工艺,改变烘筒绕行路线(图 5),采用低浓度、低黏度、单浆槽、两预烘、两主烘、后上蜡的上浆工艺。

图5 烘筒绕行路线 3

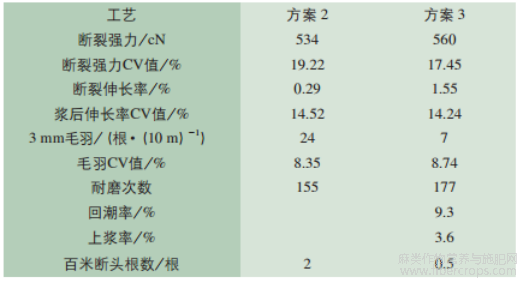

具体浆纱工艺参数见表 6。浆纱后将纱线指标同方案 2 进行试验对比,结果见表 7。由表 6、表 7 可以看出,通过低浆液浓度、低浆液黏度上浆,纱线断裂伸长率明显增加,达到1.55%,3 mm毛羽也降到 7 根/(10 m),同时纱线打绞减轻,百米断头根数由 2 根降到0.5 根,达到织造要求。

表6 浆纱工艺参数

表7 方案 2 与方案 3 浆纱后纱线性能对比

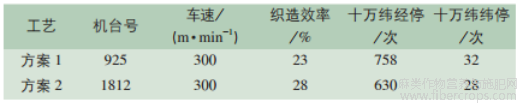

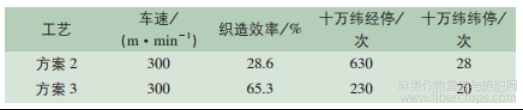

通过方案 2 和方案 3 浆纱后,在相同织机上,采用相同参数进行织造,织造情况对比如表 8 所示。通过表 8 可以看出,通过方案 3 浆纱后纱线织造过程中,十万纬经停明显降低,织造效率提升36.7个百分点,满足生产需求,可以开展大货生产。

表8 方案 2 与方案 3 浆纱后纱线织造情况对比

3结论

汉麻由于其特殊的组成成分、纤维结构、机械性能,既具有其他纤维所不具备的一些优良性能,同时其可纺性和可织造性也难于其他纤维。通过在整经环节增加整经张力,在浆纱过程中采用浆纱后上蜡、低浓低黏浆液上浆等方法,减弱纱线刚性,减少纱线打绞断线和毛羽,提高其可织性,最终实现批量织造,车速效率接近同纱支亚麻的织造水平。

参考文献

[1] 何建新.新型纤维材料学[M].上海:东华大学出版社,2014:40.

[2] 杨冰洁.汉麻纤维柔软处理及其混纺纱性能研究[D].天津:天津工业大学,2022.

文章摘自:徐旭,吴洪波,杜文辉,等.汉麻高支纱整浆生产工艺的研究[J].纺织导报,2024,(05):68+70-72.DOI:10.16481/j.cnki.ctl.2024.05.017.