摘 要:汉麻纤维是近年来备受关注的具有较高比刚度和强度的天然纤维,其韧皮纤维具有生物可降解性,且在汽车工业、结构复合材料、制浆和纺织等领域具有广阔的应用前景。文章对汉麻纤维的物理、化学、生物和综合脱胶工艺的优缺点,以及汉麻纤维脱胶工艺的最新研究进展进行了梳理和分析。研究认为:物理脱胶法适用于预处理及后处理;化学脱胶法需要与其他方法联合以减少环境污染及能源损耗,其是目前工业化脱胶最主要的手段;有机溶剂、电化学及微波法等新型脱胶方法尚处于探究阶段,很难应用于生产实践;生物脱胶法可有效降低能耗和环境污染,且对纤维的损伤小,具有广阔的发展前景。

关键词:汉麻纤维;脱胶工艺;化学脱胶;生物脱胶;联合脱胶;绿色脱胶

汉麻(hemp)别称汉麻、火麻等,系桑科类一年生草本植物。因汉麻纤维制品具有强力高、刚度大、耐磨性能优异等特点,并且兼具吸汗排湿、抗霉抑菌、紫外线屏蔽、干爽透气等功能,被广泛应用于高档服装面料、功能性纺织品等领域。近年来,在“绿色消费、绿色生产”的倡导下,汉麻纤维逐渐进入大众的日常生活,展现出了极高的市场活力。脱胶是由汉麻皮获取汉麻纤维的首道工艺,直接影响纤维的可纺性及成纱质量,最终影响汉麻纤维制品的使用性能[1]。早期汉麻脱胶主要采用池塘沤麻、堆积发酵、青茎晒制等生物方法进行脱胶[2],但是脱胶时间长、效率低,易受环境影响,脱胶效果不稳定,难以进行工业化生产,后来衍生出了化学脱胶法、物理脱胶法、生物脱胶等工艺方法。本文重点介绍不同脱胶工艺的特点,以及汉麻纤维脱胶工艺的最新研究进展和趋势。

1汉麻的结构及组成

1.1汉麻的结构

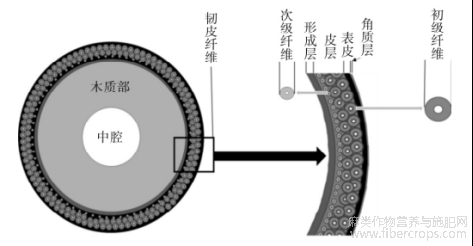

汉麻植物的长度为1.0~2.5m,直径为7~16mm。汉麻茎由中腔、木质部(1~5mm)、韧皮纤维组成,如图1[3]所示。汉麻茎含有30%~40%的韧皮纤维,韧皮纤维由形成层(10~50μm)、皮层(100~300μm)、表皮(20~100μm)和角质层(2~5μm)组成,其中皮层由初级纤维和次级纤维组成。

图1汉麻结构

1.2韧皮纤维的结构及组成

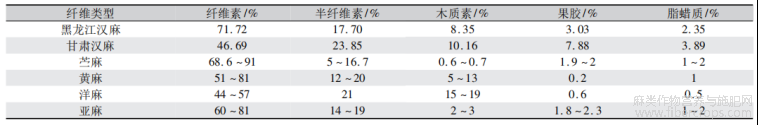

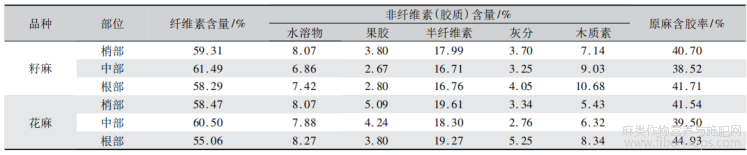

韧皮纤维是由纤维素和非纤维素组成的。纤维素为一种线性多糖,非纤维素包括半纤维素、木质素、果胶和脂蜡质。半纤维素是易于生物降解的多糖,木质素赋予纤维刚性和稳定性,果胶影响韧皮纤维的柔韧性,而脂蜡质在保护纤维方面起重要作用。韧皮纤维的化学成分在不同品种的纤维、不同生长区域的同品种纤维和同一品种纤维的不同部位均存在一定差异,如表1[4-5]、表2[6]所示。单纤维由中间片层连接呈网状束,如图2所示,单纤维包括细胞空腔和细胞壁,细胞壁由初级细胞壁和次级细胞壁组成,而次生细胞壁又划分为三层,依次为S3、S2和S1[7]。

表1不同韧皮纤维的化学成分

表2汉麻原麻各部位的化学成分

图2汉麻纤维束及单纤维结构

2脱胶方法

脱胶是将汉麻纤维从韧皮复合结构中分离的过程。脱胶方法主要分为化学脱胶法、物理脱胶法、生物脱胶法,但在具体实施过程中,为获得更好的脱胶效果及更高的脱胶效率,脱胶工艺一般为多种工艺的结合。现如今,汉麻脱胶正朝着可生物降解、绿色脱胶方向发展。

2.1化学脱胶法

化学脱胶法利用纤维素和胶质对于酸、碱、氧化剂等物质的稳定性差异,通过煮炼、漂白、水洗和机械作用来实现胶质与纤维素的分离。预处理方式和助剂的选择在化学脱胶过程中对脱胶效果而言至关重要。预处理方式包括预氧、预酸、预碱、预氯、预水、预超声波等方法。不同预处理方式对脱胶效果有差异,预酸、预碱处理能够产生明显且稳定的效果,但需要控制反应时间和浓度,同时耗水量较大且对环境有严重的污染[8]。助剂的添加可以帮助提高脱胶效果,如磷酸三钠、三聚磷酸钠、亚硫酸钠、碳酸钠、碳酸氢钠、硅酸钠、次氯酸钠、乙酸和表面活性剂等。水的类型对脱胶效果也有影响。张家胜等[9]对比了硬水与软水对于脱胶效果的影响,结果表明:硬水中,强碱洗涤剂会与溶液中的钙离子和镁离子结合形成胶体降低催化剂活性,从而抑制氧化作用;在软水中,pH值升高会加速双氧水的分解,减弱氧化作用。

2.1.1碱处理

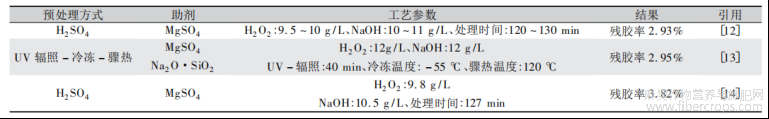

碱处理是目前最常用且有效的去除胶质的方法,氢氧化钠辅以助剂是最常用碱处理方式,氢氧化钠与胶质组成的无定形区发生反应,纤维素组成的结晶区被保留下来。适宜的碱质量浓度、反应时间和温度是碱处理的关键。碱质量浓度的增加会对纤维结构造成损害,并产生细而脆的纤维;较长的处理时间将导致纤维强力的降低;浸泡温度过高将导致纤维过短,从而产生过多的短绒,影响纤维可纺性[10]。最初的汉麻化学脱胶工艺主要借鉴于传统苎麻的化学脱胶工艺路线。1986年,王坤等[11]提出化学与机械相结合的汉麻化学脱胶新工艺,工艺流程为:煮练废碱液浸泡→头道打麻→煮练→二道打麻→酸洗→漂白→水洗→给油→烘干→分梳→工艺纤维。研究人员为了达到更好的脱胶效果,对化学脱胶参数进行了不断的优化。有关碱处理在麻纤维脱胶中的研究进展如表3所示。

表3碱处理的研究

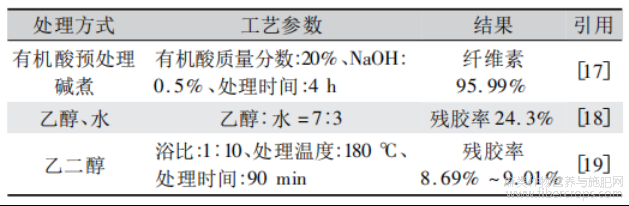

2.1.2有机溶剂处理

工业上常用碱处理对汉麻纤维进行脱胶,但是NaOH及其他添加剂会产生大量的废水,且木质素在碱性处理过程中会再聚合,沉积在固体表面,降低了木质素的去除率[15]。有机溶剂处理是一种新型分离纤维素的方法,所用有机溶剂包括甲醇、乙醇、甘油、乙二醇、丙二醇、1,4-丁二醇和丁醇等。在高温高压的环境中,有机溶剂将渗透到单纤维间隙,分解木质素中的芳醚键和醚键,再借助催化剂使非纤维素等物质在溶液中快速溶解[16]。上述催化剂主要由盐和酸组成,包括CH2O2、CH3COOH、BaCl2、Fe2(SO4)3、NaHSO4等,且有机溶剂可蒸馏后再利用,在减少成本的同时降低了废液的排放。有关有机溶剂处理在汉麻纤维脱胶中的研究进展如表4所示。

表4有机溶剂处理的研究

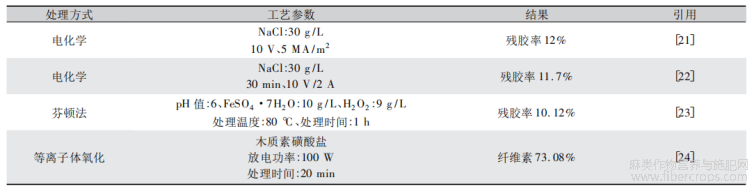

2.1.3氧化处理

氧化法是一种较为环保、高效的汉麻脱胶法,化学药剂使用量少,可以作为一种潜在的化学处理方法。氧化法汉麻脱胶主要包括芬顿法、电化学、等离子体氧化等方法,在脱胶中使用的氧化剂主要包括H2O2、2Na2CO3·3H2O2等。在处理过程中,需要严格控制氧化剂质量浓度、处理时间、温度等,否则会使纤维素受损伤,力学性能降低,并会造成环境污染[20]。有关氧化处理在麻纤维脱胶中的研究进展如表5所示。

表5氧化处理的研究

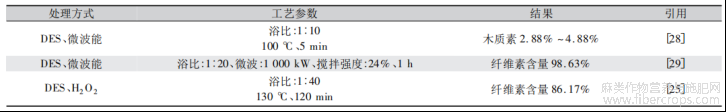

2.1.4混合物盐处理

深共熔溶剂(DES)是一种新型溶剂,能够在较低温度下进行高效环保的纤维素纤维分离处理。DES由两种及以上的成分组成,包括氢键受体(季铵盐、胆碱衍生物和有机酸)和氢键供体(酰胺、多元醇和羧酸)。DES具有与离子液体相似的物理化学性质,且成本更低,毒性更小,可以选择性的溶解木质素,而不会对纤维素造成太大损害,此外,由于具有可回收和可重复使用的特性,在汉麻、苎麻、红麻等脱胶领域中具有广阔的应用前景[25-27]。有关混合物盐处理在汉麻纤维脱胶中的研究进展如表6所示。

表6混合物盐处理的研究

2.2物理脱胶法

物理脱胶法常见手段包括机械脱胶、超声波脱胶和闪爆法等,脱胶过程方便快捷且化学污染较小,对纤维的损伤程度较低,但是易造成噪声污染,对操作人员的健康造成一定影响。单一物理脱胶法的脱胶效果不佳,通常将物理脱胶法作为预处理或后处理与其他脱胶方法联合使用,以提高脱胶效果。

2.2.1旋棍式机械脱胶

传统的物理脱胶工艺即采用按压、摩擦的方式使原麻中的纤维分离,以减少并丝现象。郭肖青[30]、朱士凤[31]利用旋辊或罗拉的压力作用于平铺坚硬地面上的汉麻原麻,使原麻中的脆性胶质受到辊子所施加的载荷作用力而破碎,单纤维之间的连接作用降低而使其分离。旋辊式机械脱胶在脱胶前不需要进行氧化、氯化等预处理,符合绿色发展理念,成本低且效果明显,并且在脱胶过程中无废水废气的产生。Liu等[32]在机械脱胶之前,首先对原麻进行深冷处理以减弱纤维之间的抱合,随后采用机械处理使汉麻纤维束分离,最后采用碱性溶液清洗纤维,纤维素含量由66.25%提高到78.93%,半纤维素和木质素含量分别降低到7.16%和2.82%。机械脱胶后续可辅以化学脱胶或生物脱胶,使精干麻的残胶率进一步减小,提高麻纤维的品质。

2.2.2闪爆法

闪爆法脱胶是在高温高压状态下,将液态水和水蒸气作用于纤维原料,通过瞬间泄压的过程实现组分分离和结构变化。闪爆法于1998年由Kessler等[33]首次应用于亚麻纤维提取,随后应用于汉麻纤维的脱胶。闪爆法脱胶包括两部分:首先高温(160~260℃)、高压(0.69~4.83MPa)产生饱和蒸汽,使纤维束间胶质的水解作用加剧,随后瞬间降压,使加热的空气以冲击波的形式作用于原麻聚合体,利用原麻聚合体与冲击波不同的变形速度,原麻聚合体发生剪切变形运动,使麻纤维发生分离,同时破坏顽固的细胞壁结构[34]。

闪爆法是一种很有前景的麻脱胶方法,但单一闪爆法并不能满足实际生产需要,仍要与其他方法进行结合使用,才能达到更好的效果。殷祥刚等[35-36]探究了预水处理对闪爆效果的影响,研究结果表明:原麻含水率为30%时,经闪爆处理后的非纤维素更易溶于水,随后进行化学脱胶,残胶率显著降低,且纤维强度未受影响。季英超等[37]探究了稳压时间对脱胶效果的影响,得到的较优脱胶条件为温度165℃,压力0.55MPa,稳压时间25min,纤维素含量提高到47.598%。

尽管闪爆法具有脱胶效果好、工艺简单、效率高等优点,但是闪爆法脱胶并不适用于实际生产,闪爆法脱胶在使用过程中需要消耗大量的气压和气流,能源消耗比较大,需要投入较高的能源成本,且容器需要承受突然降压带来的快速应力变化,降低了容器使用寿命,增加了生产成本,且高温蒸汽和释放压力时的噪声等会对人体产生较大危害。

2.2.3超声波

频率高于20000Hz人不可闻的声波称为超声波,其最大频率可达1011Hz,具有能量高、穿透力强、方向性好的特性。超声波脱胶通常在添加化学试剂或生物有机体的水溶液中进行,借助于超声波的空化作用和机械作用,使其作用于汉麻原麻。首先去除原麻表面的杂质,随着反应的进行,表面边界层厚度可以减少到未处理样品的1%~8%,使化学物质更容易进入纤维素内部,纤维之间的大量胶质被破坏成较小的胶质团分散在水中,部分胶质被彻底分解[38]。蒋国华[39]使用不同频率的超声波进行预处理,研究发现:在200W及频率为28kHz时,胶质去除率为20%左右,效果最佳。利用超声波作用于汉麻纤维,有助于化学物质进入纤维素内部进行反应,降低了化学物质的用量进而减少了化学污染物的排放。由于超声波对于纤维胶质的破坏能力有限,在进行超声波反应时,液体使用量较大,增加了水的消耗。

2.2.4微波法

微波是一种波长在300MHz~300GHz的电磁波,最初应用于电视、广播、通讯。至20世纪60年代,人们才开始利用微波进行有机反应,并成为非纤维素生物质脱胶的良好的手段。Raveendran等[40]研究发现,萃取效率主要受水分含量、微波能量和微波加热时间的影响。由于水具有较高的介电损耗,而非纤维素具有较低的介电损耗,当微波作用于水和汉麻时,由于水对微波有很强的吸收能力,水分子每秒可产生24.5亿次振动,并立即升温,将微波能转化为机械能[41],使胶质分离甚至破裂。随着反应的进行,更深层的胶质逐渐暴露并进一步被分解,将浸泡时间用来评估水分含量。研究发现:浴比为1︰10时,浸麻效率可达100%,微波处理36h时,半纤维素含量降低到6%[40]。微波不仅能产生热效应,还有非热效应的存在。包肖婧[42]等通过微波辐照法加热和水浴锅加热进行汉麻脱胶对比实验,研究发现:拥有非热效应的微波辐照加热法的脱胶效果明显优于水浴锅加热法。

虽然微波具有较好的非纤维素处理效果,且反应介质除水以外不再涉及其他化学物质,但微波在使用过程中能量损耗较高,且对操作人员会产生微辐射。

2.2.5超临界CO2流体脱胶法

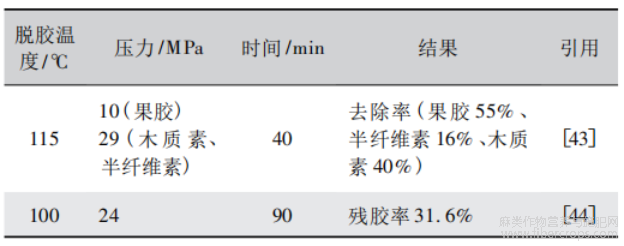

超临界状态是指流体的压力和温度均超过临界压力和临界温度的状态,其在溶解、萃取、分离、质量传递和溶剂回收等方面均有较大的应用价值,适合无污染、低成本、高效绿色化工的发展方向。超临界CO2流体可以代替水溶液进行脱胶,利用超临界流体在超临界条件下的高溶解能力,将汉麻纤维中的胶质萃取出来。有关超临界CO2流体处理在麻纤维脱胶中的研究进展如表7所示。

表7超临界CO2流体的研究

利用超临界CO2流体处理汉麻纤维之后,提高压力使CO2蒸发,得到高浓度的废水,并且蒸发的CO2可以重新压缩再利用,但是在此过程中蒸发及压缩CO2需要消耗较高的能量,另外对反应容器的要求也较高。

2.2.6低温冷冻处理

深冷处理是材料在低温处理时,利用热膨胀的差异来操纵或改变材料的结构,它在提高材料性能方面作出了卓越的贡献。在汉麻纤维脱胶中,影响脱胶效率的因素主要有浸泡温度、浸泡时间、冷却速度和加热速度。Liu等[32]进行机械处理之前,对汉麻纤维进行深冷处理,快速变化的温度会产生残余热应力,并产生内应力。由于胶质与纤维素之间膨胀系数的差异,导致微分层和开裂,使纤维结构变得松散,降低纤维之间的连接。随后进行机械处理以分离纤维束,半纤维素和木质素含量分别降至7.16%和2.82%,纤维素含量可达78.93%。低温处理需要结合其他脱胶方法使用才能得到更优异的效果,并且低温处理价格昂贵,因此难以进行规模化推广应用。

2.3生物脱胶法

生物脱胶在减少环境污染、降低能耗方面展现出巨大的优势。生物脱胶包括自然生物脱胶和人工生物脱胶,而人工生物脱胶有微生物脱胶和酶法脱胶。

2.3.1自然生物脱胶

自然脱胶主要是利用雨露或水浸对汉麻纤维进行处理,利用自然环境中微生物和水的协同作用,分解胶质从而分离汉麻纤维。雨露脱胶用于夜间露水重、白天温度高的地区,通过细菌、阳光、空气等将麻纤维中的非纤维素成分进行分解,过程持续14~21d。水浸麻是将汉麻进行捆压并浸泡,水渗透到纤维基质中使韧皮组织膨胀,溶解可溶性物质,微生物进入汉麻纤维内部,产生的酶与非纤维素成分反应。经水浸麻后,质量可减轻10%以上,8~14d后,对汉麻纤维进行收集。但是传统水浸法处理的汉麻纤维,取决于特定地理区域、降雨量和天气条件,因此水箱法成为一种可行的选择。水箱法处理可以控制在适当的条件,包括环境和水温、空气湿度、日晒和干燥时间,甚至在罐中应用矿物质营养、发酵和液体再循环来加速分解[45]。虽然条件可控,但是仍要处理数周时间,并且需要多次换水。

雨露沤麻对水体污染较小,但对环境条件要求较高,且处理后的汉麻纤维质量不稳定,纤维粗糙。水浸法脱胶处理尽管较雨露法质量好,但由于耗时长,用水量大,并不能适应现代社会工业化生产。

2.3.2人工生物脱胶

1)微生物脱胶。微生物脱胶是通过培养特定菌种,在人工调控的微生物生长环境中利用菌种生长代谢降解汉麻原麻中除纤维素外的成分的过程。菌种主要包括肠球菌、枯草芽孢杆菌、芽孢杆菌Y1、碱性假单胞菌、褐腐菌、白腐菌、链霉菌、担子菌、子囊菌、Streptomycessp.S27等[46-47]。在脱胶过程中,选择多种菌种相结合,通过基因克隆、基因突变等技术提高产酶能力[48],并添加酶助剂,以增强酶的活性。因此,微生物菌种的选择和培养条件的优化对脱胶效果至关重要。微生物脱胶是一种环境友好的方法,不需要使用化学溶剂或高温处理等物理化学方法来脱胶,减少了对环境的污染,通过选择合适的微生物菌种,可以实现对特定胶质的高效降解,同时利用微生物的生长代谢来实现酶的连续生产,能够满足大规模生产的需求。但是在实际生产中,菌种的选育和培养需要大量的时间和资源投入,培养条件复杂,操作技术要求相对较高,对从业者的技能水平和实验设备的要求较高。

刘自镕等[49]用Bacillussp.No.74菌发酵生产的粗酶进行汉麻纤维脱胶实验,并且评估了汉麻酶法脱胶的工艺条件,随后对Bacillussp.No.46进行诱变选育,使果胶酶酶活相较于原始菌株提高了20%~30%,聚半乳糖醛酸酶酶活提高了35%~70%。江云飞[50]以汉麻沤麻系统中的细菌为研究对象进行多样性分析,研究发现:在发酵初期(12h),主发酵期(72h)及发酵末期(108h和120h)四个时段的细菌菌群较多,优势种群明显,其主要优势菌为Clostridiumsp和不可培养的细菌。

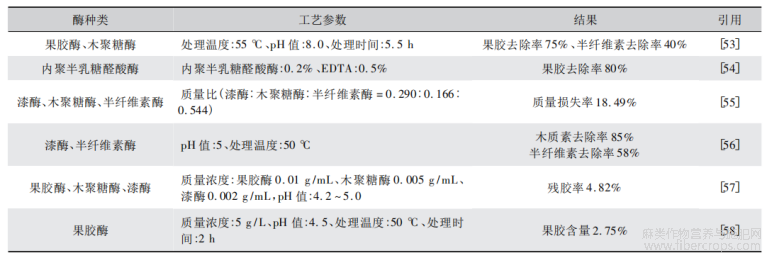

2) 酶法脱胶。酶法脱胶是利用粗酶或纯化酶的稀释液进行汉麻纤维胶质的分解。与微生物脱胶类似,酶法脱胶不需要使用高温或强酸碱等剧烈条件,降解过程相对温和,从而保留更多原麻中有价值的成分。通过调节酶的用量、反应时间、温度和pH值等参数,可以精确控制脱胶过程的效果,实现定制化的脱胶需求。脱胶所需的酶包括半纤维素酶、果胶酶和木质素酶。果胶水解酶处理天然植物韧皮纤维会诱导果胶聚合物从纤维之间的片层和纤维细胞壁释放,因为这些酶催化均半乳果糖酸主链的糖苷键随机水解,释放单体、二聚体或低聚体片段[51],当去除果胶后,纤维之间的黏合变弱,单个纤维和小纤维束可以与较大的纤维束分离。半纤维素酶主要指木聚糖酶和甘露聚糖酶。其机制在于木聚糖链中β-1,4键的分解,从而释放单个纤维之间的连接[52]。用于降解木质素的酶,主要有漆酶、锰过氧化物酶和木质素过氧化物酶,直接可用的木质素酶很少。在酶的作用下,结构单元之间的键断裂,高相对分子质量化合物被分解成低相对分子质量物质。由于酶具有高特异性的特点,因此在酶脱胶中广泛采用不同酶的混合物,有关酶处理在麻纤维脱胶中应用的研究进展如表8所示。为了更高效地发挥酶的作用,通常会在酶作用之前,进行物理化学等预处理。

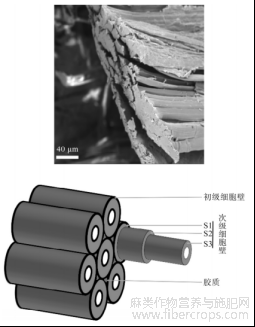

![]() 表8酶处理的研究

表8酶处理的研究

尽管酶法脱胶具有高效降解、温和条件和可控性强等优势,但酶的使用也面临着成本高、易失活及稳定性差等方面的挑战。在实际应用中,需要综合考虑这些因素,选择适合的酶种和脱胶条件,以实现高效的汉麻脱胶处理。

3结论

当前,汉麻脱胶领域正面临许多技术难题,如微生物脱胶过程中代谢调控机制的进一步探索,野生菌株的定向改造与筛选、复合菌株的驯化与复配,以及工程菌株的构造等。此外,酶法脱胶技术中酶的耐热性、耐碱性及活性位点等方面问题仍需深入探究,同时生物脱胶过程中产生的刺激性气味也需妥善处理。

生物脱胶技术作为一种可持续发展的选择,必然需要与其他脱胶技术相结合,以弥补其在脱胶效率和操作便捷性方面的不足。在未来的汉麻脱胶技术发展中,应加强对优质菌株的选育、高效酶的提取,以及脱胶预处理及后处理的优化。同时,需要重视生物脱胶技术与物理、化学技术的结合,探索它们在汉麻脱胶过程中的协同效应。生物、物理、化学联合脱胶将为汉麻脱胶技术带来更广阔的发展前景,进一步推动其向高效、便捷、环保的方向发展。因此,致力于生物脱胶技术与其他技术的联合研究,将是未来汉麻脱胶技术发展的关键。

参考文献

[1]刘健,陈洪章,李佐虎.大麻纤维脱胶研究综述[J]. 中国麻业科学,2002(4) :39-42 .

LIU J,CHEN H Z ,LI Z H.Preliminary discussion on agronomic modification of ramie[J].Plant Fiber Sciences in China,2002(4) : 39-42 .

[2]杨红穗,张元明.大麻快速化学脱胶工艺初探[J].中国纺织大学学报,1999,25 (5) : 83-86 .

YANG H S,ZHANG Y M.Tentative research of hemp fast chemical degumming[J].Journal of China Textile University,1999,25 (5) : 83-86 .

[3]LIU F H ,HU H R , DU GH ,et al. Ethnobotanical research on origin,cultivation,distribution and utilization of hemp in China[J]. Indian Journal of Traditional Knowledge,2017,16(2) : 235-242 .

[4]REHMAN M ,GANG D ,LIU Q Q ,et al. Ramie ,a multipurpose crop : Potential applications ,constraints and improvement strategies [J].Industrial Crops and Products,2019( 137) : 300-307 .

[5]杜兆龙.大麻厌氧连续流生物脱胶预处理工艺研究和装置改进[D].上海 : 东华大学,2023 .

DU Z L .Research on Anaerobic Continuous Flow Biological Degumming Pretreatment Process and Device Improvement [D].Shanghai : Donghua University,2023 .

[6]李华,李毓陵,马颜雪,等.不同部位大麻纤维厌氧生物脱胶后的基本特性研究[J]. 中国麻业科学,2022,44(1) : 37-42 .

LI H,LI Y L,MA Y X,et al.Basic characteristics of different parts of hemp fiber after anaerobic biological degumming[J].Plant Fiber Sciences in China,2022,44(1) : 37-42 .

[7]马菁霞,孟超然,傅佳佳.汉麻纤维特点及其脱胶进展[J].丝绸,2023,60(8) : 73-81 .

MA J X,MENG C R , FU J J.Hemp fiber features and degumming progress[J].Journal of Silk,2023,60(8) : 73-81 .

[8]陈明红,崔运花.不同预处理方式对大麻脱胶效果的影响[J].纺织科技进展,2006(2) : 62-64 .

CHEN M H,CUI Y H.The effect of different pretreatments to hemp degumming[J]. Progress in Textile Science & Technology ,2006 (2) : 62-64 .

[9]张家胜,于爱红,曲丽君,等.大麻碱氧一浴一步法短流程脱胶漂白工艺参数的优化[C]/ / 山东纺织工程学会十一届第三次优秀论文评选获奖论文集.济南 : 山东省科学技术协会,2004 .

ZHANG J S ,YU A H ,QU L J ,et al. Optimization of process parameters for short-process degumming bleaching with cannabinoid oxygen in one bath and one step[C]/ / Collection of Award-winning Papers in the Third Excellent Paper Selection of the 11th Shandong Textile Engineering Society. Jinan : Shandong Association for Science and Technology,2004 .

[10]FIORE V ,DI BELLA G ,VALENZA A. The effect of alkaline treatment on mechanical properties of kenaf fibers and their epoxy composites[J]. Composites Part B : Engineering ,2015 ( 68 ) : 14-21 .

[11]王坤,张来启.大麻脱胶新工艺[J].纺织学报,1987 (3) : 147 .

WANG K ,ZHANG L Q. New process of cannabis degumming [J].Journal of Textiles Research,1987 (3) : 147 .

[12]管云玲.大麻碱氧一浴一步法短流程脱胶漂白新工艺研究[D]. 青岛 : 青岛大学,2003 .

GUAN Y L . Research on One-bath ALKALI-H2 O2 of Degumming and Bleaching of Hemp[D].Qingdao : Qingdao University,2003 .

[13]张城云,罗玉成,魏丽乔.大麻韧皮 UV -冷冻-骤热脱胶工艺的探讨[J]. 中国麻业科学,2012,34(3) : 130-133 .

ZHANG C Y ,LUO Y C ,WEI L Q .Technology of UV-freeze- heating for hemp fiber degumming[J]. Plant Fiber Sciences in China,2012,34(3) : 130-133 .

[14] 曲丽君,朱士凤,管云玲,等.大麻碱氧一浴一步法短流程脱胶

[15] 漂白工艺参数的优化[J]. 东华大学学报 ( 自然科学版) ,2005(6) : 90-93 .

QU L J ,ZHU S F ,GUAN Y L ,et al. Optimization of process parameters on Alkali-H2 O2 one bath of degumming and bleaching [J].Journal of Donghua University ( Natural Science) ,2005 (6) : 90-93 .

[15]SHI J H,LIU J,LI M,et al.Acid-free ethanol-water pretreatment with low ethanol concentration for robust enzymatic saccharification of cellulose in bamboo[J].Bioenergy Research,2018 ( 11 ) : 665- 676 .

[16]HEIDENREICH S , SCHMIDT M , BACHMANN J , et al. Apoptosis of monocytes cultured from long -term hemodialysis patients[J].Kidney International,1996,49(3) : 792-799 .

[17]ZHAO T ,LI B Y ,NIE K ,et al.A novel cascade glycolic acid pretreatment-alkali degumming method for producing hemp fiber [J].Industrial Crops and Products,2023 ( 195) : 116424 .

[18]LYU P,XIA L J,JIANG X,et al.Efficient extraction of technical fibers from hemp in an ethanol-water mixture[J].Industrial Crops and Products,2022( 178) : 114620 .

[19]QIN Z H ,ZHAO S Y ,CHI H ,et al. Process optimization and recyclable utilization of organic solvent for the green degumming of hemp[J].Industrial Crops and Products,2022( 188) : 115594 .

[20]BARBOSA L C A,MALTHA C R A,DEMUNER A J,et al.A rapid method for quantification of carboxyl groups in cellulose pulp [J].Bioresources,2013,8 (1) : 1043-1054 .

[21]ZHU R Y,YU Y,YANG W F,et al.Novel scouring method of hemp fibers based on electrochemical techniques [J]. Textile Research Journal,2021,91 ( 19-20) : 2215-2224 .

[22]喻叶.基于电化学方法的麻纤维脱胶技术的研究[D].天津 : 天津工业大学,2021 .

YU Y . Research on Degumming Technology of Hemp Fiber Based on Electrochemical Method[D]. Tianjin : Tiangong University, 2021 .

[23]孙颖,李端鑫,于洋,等. 电 Fenton 法制备工业大麻纤维及其可纺性研究[J].棉纺织技术,2022,50(4) : 22-26 .

SUN Y , LI R X , YU Y , et al. Study on preparation and spinnability of industrial hemp fiber with electro Fenton method[J]. Cotton Textile Technology,2022,50(4) : 22-26 .

[24]王迎,雷红娜,解梓畅,等.等离子体氧化在大麻纤维脱胶中的应用[J].纺织学报,2017,38 (7) : 75-79 .

WANG Y ,LEI H N ,XIE Z C ,et al. Application of plasma oxidation in hemp fiber degumming [J]. Journal of Textile Research,2017,38 (7) : 75-79 .

[25]HOU Y C ,YAO C F ,WU W Z. Deep eutectic solvents : Green solvents for separation applications[J]. Acta Physico Chemical Sinica,2018,34(8) : 873-885 .

[26]LIN G Y,TANG Q,HUANG H,al.One step extraction of ramie cellulose fibers and reutilization of degumming solution[J].Textile Research Journal,2022,92( 19 /20) : 3579-3590 .

[27]ABBOTTA P A ,Boothby D , CAPPER G , al. Deep eutectic solvents formed between choline chloride and carboxylic acids : Versatile alternatives to ionic liquids[J].Journal of the American Chemical Society,2004,126(29) : 9142-9147 .

[28]AHMED B .GWON J.THAPALIYA M,al.Combined effects of deep eutectic solvent and microwave energy treatments on cellulose fiber extraction from hemp bast[J]. Cellulose ,2023 ,30 ( 5 ) : 2895-2911 .

[29]AHMED B,WU Q L,LIN H,et al.Degumming of hemp fibers using combined microwave energy and deep eutectic solvent treatment[J].Industrial Crops and Products,2022( 184) : 115046 .

[30]郭肖青.大麻旋辊式物理机械脱胶机理的研究[D].青岛 : 青岛大学,2004 .

GUO X Q.The Observation of the Mechanism Degumming Method of Hemp[D].Qingdao : Qingdao University,2004 .

[31]朱士凤.大麻机械脱胶研究[D].青岛 : 青岛大学,2005 .

ZHU S F. Study on Mechanical Degumming of Cannabis[D]. Qingdao : Qingdao University,2005 .

[32]LIU J H ,GUAN Z P ,LI Z G. Application of cryogenic and mechanical treatment in degumming of hemp stems[J].Biosystems Engineering,2018 ( 174) : 144-152 .

[33]KESSLER R W,BECKER U,KOHLER R , et al.Steam explosion of flax : A superior technique for upgrading fiber value[J].Biomass & Bioenergy,1994,14(3) : 237-249 .

[34]BEHERA S,ARORA R , NANDHAGOPAL N,et al.Importance of chemical pretreatment for bioconversion of lignocellulosic biomass[J]. Renew able and Sustainable Energy Reviews ,2014 (36) : 91-106 .

[35]殷祥刚,滑钧凯.“闪爆”处理大麻纤维的研究[J].纤维素科学与技术,2003 (3) : 22-28 .

YIN X G,HUA J K .The study on explosion of hemp fiber[J]. Journal of Cellulose Science and Technology,2003 (3) : 22-28 .

[36]殷祥刚,滑钧凯,吴洪兵.“闪爆”处理对大麻纤维理化性能的影响[J].纤维素科学与技术,2002(4) : 13-19 .

YIN X G,HUA J K,WU H B.Studies on explosion of hemp fiber [J]. Journal of Cellulose Science and Technology ,2002 ( 4 ) : 13-19 .

[37]季英超,张超波,姜凤琴.稳压时间对大麻韧皮纤维闪爆脱胶效果的影响[J].纺织学报,2008 (1) : 66-68 .

JI Y C,ZHANG C B,JIANG F Q.Effect of pressure stabilization time in the seam explosion on the hemp fiber degumming[J]. Journal of Textile Research,2008 (1) : 66-68 .

[38]HURREN C,COOKSON P,WANG X G.The effects of ultrasonic agitation in laundering on the properties of wool fabrics [J]. Ultrasonics Sonochemistry,2008,15 (6) : 1069-1074 .

[39]蒋国华.超声波在大麻脱胶预处理中的应用[J]. 中国麻业, 2003,25 (2) : 31-33 .

JIANG G H.Application of ultrasonic wave in the pretreatment of hemp degumming[J]. Plant Fiber Sciences in China ,2003 ,25 (2) : 31-33 .

[40]NAIR G R , RHO D ,YAYLAYAN V ,et al.Microwave assisted retting : A novel method of processing of flax stems[J].Biosystems Engineering,2013,116(4) : 427-435 .

[41]NAIR G R , SINGH A,KURIAN J,et al.Mathematical analysis of compound release during microwave assisted retting of flax stems [J].Biosystems Engineering,2016( 150) : 214-221 .

[42]包肖婧,曲丽君,郭肖青,等.微波辐照大麻脱胶中的非热效应[J].纺织学报,2014,35 (1) : 67-71 .

BAO X J ,QU L J ,GUO X Q ,al. Investigation of non-thermal effect during microwave irradiation degumming of hemp [J]. Journal of Textile Research,2014,35 (1) : 67-71 .

[43]高丽贤,郝新敏,张建春,等.麻纤维超临界二氧化碳流体脱胶研究[J].毛纺科技,2006(8) : 30-33 .

GAO L X , HAO X M ,ZHANG J C , et al. Study on the degumming of hemp fiber with supercritical CO2 fluid[J]. Wool Textile Journal,2006(8) : 30-33 .

[44]张娟. 大麻纤维超临界CO2脱胶工艺[J]. 上海纺织科技, 2021,49(7) : 31-33 .

ZHANG J.Degumming process for hemp fibers in supercritical CO2 [J]. Shanghai Textile Science & Technology ,2021 ,49 ( 7 ) : 31-33 .

[45]KONCZEWICZ W,KRYSZAK N,NOWACZKIEWICZ E,et al. Osmosis phenomena based degumming of bast fibrous plants as a promising method in primary processing[J].Molecular Crystals and Liquid Crystals,2013,571 (1) : 116-131 .

[46]ZENG G M,HUANG D L ,HUANG G H ,et al.Composting of lead-contaminated solid waste with inocula of white-rot fungus[J]. Bioresource Technology,2007,98 (2) : 320-326 .

[47]GUO F F ,ZOU M Y ,LI X Z ,et al. An effective degumming enzyme from bacillus sp. Y1 and synergistic action of hydrogen peroxide and protease on enzymatic degumming of ramie fibers[J]. BioMed Research International,2013,2013 (1) : 1-9 .

[48]LIU L,XIANG Y P,ZHANG R Y,et al.Effect of NaClO dosage on the structure of degummed hemp fibers by 2 , 2 , 6 , 6- tetramethyl-1-piperidinyloxy -laccase degumming [J ]. Textile Research Journal,2019,89(1) : 76-86 .

[49]刘自镕,任建平,冯瑞良,等.大麻酶法脱胶研究[J].纺织学报,1999(5) : 26-28 .

LIU Z Y ,REN J P ,FENG R L ,et al. Study on enzymatic degumming of hemp[J].Journal of Textile Research ,1999 (5) : 26-28 .

[50]江云飞.应用 PCR-DGGE 技术研究大麻沤麻系统中的细菌多样性[D].哈尔滨 : 黑龙江大学,2009 .

JIANG Y F.Study on Bacterial Diversity in Hemp Retting System by PCR-DGGE[D].Harbin : Heilongjiang University,2009 .

[51]BENEN J A,KESTER H C,VISSER J.Kinetic characterization of aspergillus niger N400 endopolygalacturonases Ⅰ , Ⅱ and C[J]. European Journal of Biochemistry,1999,259(3) : 577-585 .

[52]GEORGE M ,MUSSONE P G ,BRESSLER D C. Surface and thermal characterization of natural fibres treated with enzymes[J]. Industrial Crops and Products,2014(53) : 365-373 .

[53]ZHAO S Y ,QIN Z H ,ZHANG R Y ,et al. The physical and chemical properties of hemp fiber prepared by alkaline pectinase- xylanase system[J].Cellulose,2022(29) : 9569-9581 .

[54]LIU M,MEYER A S,FERNANDO D,et al.Effect of pectin and hemicellulose removal from hemp fibres on the mechanical properties of unidirectional hemp / epoxy composites [ J ]. Composites Part A : Applied Science and Manufacturing ,2016 (29) : 724-735 .

[55]李端鑫,于洋,陈嘉琳,等.工业大麻复合酶脱胶工艺优化及其效果分析[J].毛纺科技,2021,49(10) : 15-19 .

LI D X,YU Y,CHEN J L,et al.Process optimization and effect analysis of hemp complex enzyme degumming[J]. Wool Textile Journal,2021,49( 10) : 15-19 .

[56]XIANG Y P , YU J Y , LIU L , al. The chemo enzymatic modification and degumming of hemp fiber by the laccase 2,2,6, 6 tetramethylpiperidine 1 oxyl radical hemicellulose system and physic chemical properties of the products[J]. Textile Research Journal,2019,89( 12) : 2433-2443 .

[57]焦伟航,金海燕,李闯,等.工业大麻纤维复合酶脱胶工艺研究[J].毛纺科技,2022,50(1) : 57-61 .

JIAO W H,JIN H Y,LI C,et al. Research on degumming process of industrial hemp fiber with compound enzyme[J].Wool Textile Journal,2022,50(1) : 57-61 .

[58]蒋少军,李 志忠,张新璞,等. 大麻纤维的生物酶脱胶技术[C]/ / 铜牛杯第九届功能性纺织品及纳米技术研讨会论文集. 北京 : 北京纺织工程学会,2009 .

JIANG S J,LI Z Z,ZHANG X P,et al.Bio enzyme degumming technology of hemp fiber[C]/ /Proceedings of the 9th Functional Textile and Nanotechnology Symposium. Beijing : Beijing Textile Engineering Society,2009 .

文章摘自:王亚非,吴韶华,陈韶娟,等.汉麻纤维脱胶技术研究进展[J].丝绸,2024,61(08):70-79.