摘 要:本发明涉及一种亚麻籽膳食纤维制备设备及方法,包括箱体,箱体包括下箱体和上箱体,上箱体上安装有下料斗,下箱体的下方设有支撑腿,上箱体内设有挤压筒和搅拌筒,上箱体的上方设有驱动组件,驱动组件伸入上箱体内并与第一转动轴固定连接,第一转动轴的外壁安装有固定板,固定板的下方还可拆卸固定安装有打磨筒,打磨筒的外侧壁设有打磨槽,且挤压筒的内壁活动安装有挤压组件,挤压筒的下端设有第一引导管;挤压筒的底部转动连接有第二转动轴,搅拌筒的底部中央安装有第二引导管;下箱体内安装有筛分组件;该设备还包括清洗组件。本发明具有提升亚麻籽综合利用、提高产品附加值、扩大经济效益等有益效果。

权利要求书

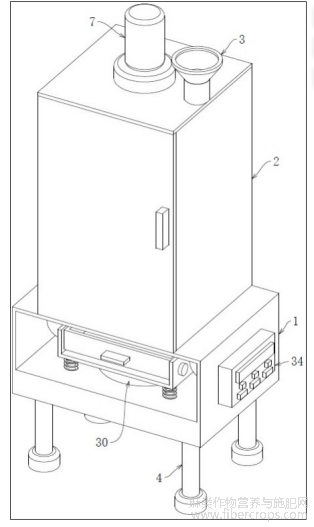

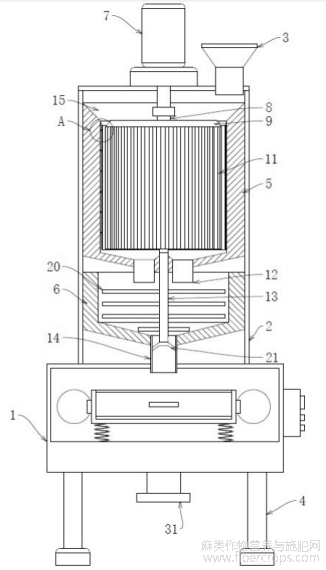

1.一种亚麻籽膳食纤维制备设备,包括箱体,所述箱体包括下箱体(1)和安装于下箱体(1)上方的上箱体(2),所述上箱体(2)的上方安装有下料斗(3),所述下箱体(1)的下方设有支撑腿(4),其特征在于:所述上箱体(2)内从上至下依次设有上端开口的挤压筒(5)和上端开口的搅拌筒(6),所述上箱体(2)的上方设有驱动组件(7),所述驱动组件(7)的输出端伸入上箱体(2)内并与竖向设置的第一转动轴(8)固定连接,所述第一转动轴(8)的外壁安装有固定板(9),所述固定板(9)的下方还可拆卸固定安装有打磨筒(10),所述打磨筒(10)的外侧壁设有打磨槽(11),且挤压筒(5)的内壁活动安装有与打磨筒(10)配合使用的挤压组件,所述挤压筒(5)的下端设有伸向搅拌筒(6)的第一引导管(12);所述挤压筒(5)的底部中央转动连接有第二转动轴(13),所述第一转动轴(8)的下端插接于第二转动轴(13)的上端,所述搅拌筒(6)的底部中央安装有第二引导管(14),所述第二引导管(14)伸入下箱体(1)内;所述下箱体(1)内安装有筛分组件;该设备还包括清洗组件。

2.根据权利要求1所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述挤压筒(5)的上端内侧设有第一导流面(15),所述固定板(9)的外侧边缘设有第二导流面(16)。

3.根据权利要求1所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述打磨槽(11)竖向设置,且沿打磨筒(10)的外侧壁均匀圆周设置,所述打磨槽(11)呈V型结构,且相邻打磨槽(11)之间采用圆弧过渡。

4.根据权利要求3所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述挤压组件包括两个半圆板状的挤压板(17),所述挤压板(17)的外侧壁与挤压筒(5)的内侧壁之间设有多个挤压弹簧(18)。

5.根据权利要求4所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述挤压板(17)的上端设有向挤压筒(5)倾斜的防漏板(19)。

6.根据权利要求1所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述第二转动轴(13)的外侧壁设有多个搅拌叶片(20),且第二引导管(14)内安装有支撑架(21),所述第二转动轴(13)的下端转动连接在支撑架(21)上,且支撑架(21)上设有供亚麻籽仁和膳食纤维混合物料穿过的通孔。

7.根据权利要求6所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述第一转动轴(8)的下端中央设有引导杆(22),所述引导杆(22)的外侧壁横向设有多个限位杆(23),所述第二转动轴(13)的上端设有与引导杆(22)配合使用的引导槽(24)和与限位杆(23)配合使用的限位槽(25)。

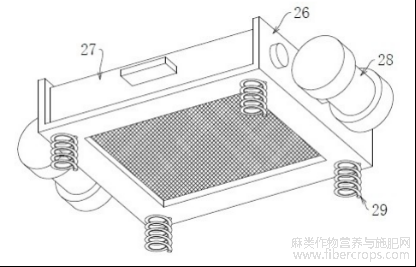

8.根据权利要求1所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述筛分组件包括支撑框体(26)、筛分框(27)、振动电机(28)和筛分弹簧(29),所述支撑框体(26)的底部通过筛分弹簧(29)安装于下箱体(1)内底部,所述振动电机(28)安装于支撑框体(26)的侧壁,所述筛分框(27)放置于支撑框体(26)内部,且支撑框体(26)的下方设有供膳食纤维通过通孔,所述下箱体(1)内底部中央还开设有出料槽(30),所述出料槽(30)的底部连通有第三引导管(31)。

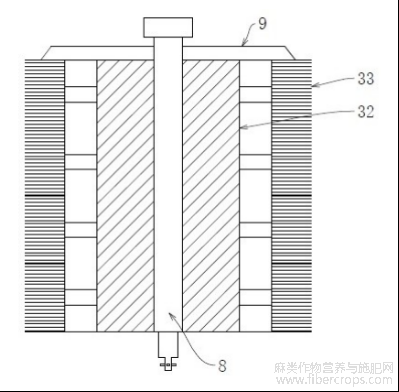

9.根据权利要求1所述的一种亚麻籽膳食纤维制备设备,其特征在于:所述清洗组件包括清洗筒(32)和位于清洗筒(32)外侧壁的毛刷(33)。

10.一种采用如权利要求1-9中任一项所述的亚麻籽膳食纤维制备设备的制备方法,其特征在于:包括如下步骤:

S1,将亚麻籽在80-90℃烘干30-60min,快速冷却至室温,在室温下静置30-60min后,将亚麻籽从下料斗(3)送入上箱体(2)内,启动驱动组件(7),亚麻籽在挤压组件和打磨筒(10)的摩擦作用下使亚麻籽充分去除表皮膳食纤维;

S2,去除表皮膳食纤维后的亚麻籽仁和膳食纤维混合物料送入搅拌筒(6)内进行充分搅拌;

S3,搅拌后的亚麻籽仁和膳食纤维混合物料送入筛分组件,实现亚麻籽仁、膳食纤维的分离;

S4,当需要清洗设备时,将打磨筒(10)从固定板(9)上拆卸,并将清洗组件安装在固定板(9)上,通过启动驱动组件(7)带动清洗组件转动,实现对挤压筒(5)内部的清洁,并配合气枪对挤压筒(5)内部实现彻底清洁。

技术领域

本发明涉及一种亚麻籽膳食纤维制备装置,尤其是涉及亚麻籽膳食纤维制备设备及方法,属于亚麻籽加工技术领域。

背景技术

亚麻籽是一种产于我国西北和东北寒凉高原地区的特色油料,富含油脂和“-亚麻酸、亚麻木酚素(1wt%~4wt%)、亚麻籽膳食纤维(27wt%左右)等多种生物活性功能成分,这些活性成分具有明显的保健作用和药理活性,亚麻籽是一种具有综合加工开发利用价值和应用潜力的天然功能性食品原料。因此,围绕着亚麻籽的开发和利用,并用于生产具有生物活性或功能性的新型产品,已经成为现阶段研究的热点之一。

亚麻籽的表层含有一层亚麻多糖(亚麻籽胶),占种籽总质量的10%左右,亚麻籽胶是一种水溶性的膳食纤维,其作为一种新型的食品添加剂,广泛应用于食品工业,也应用于其他工业,如制药工业等。

在亚麻籽膳食纤维生产技术方面,目前常用的制备方法主要有干、湿方法,湿法制备是以水泡胶生产亚麻籽膳食纤维技术,主要以亚麻籽为原料,经热水浸提、分离、浓缩/脱水、干燥得到亚麻籽膳食纤维,但需要对亚麻籽进行多次处理,考虑到实际生产中处理次数过多,会造成生产成本增加,不符合工业化生产。

亚麻籽膳食纤维干法制备如在中国专利文献上公开的“亚麻籽脱胶机”,其公告号CN202576312U,包括机架、脱胶系统、风网系统、动力系统组成;其中脱胶系统包括进料斗、第一螺旋推进器、砂辊、胶粉筛;胶粉筛固定在机架上,胶粉筛与机架之间围成打磨室,出料口与打磨室相通;第一螺旋推进器和砂辊共用第一转动轴,第一螺旋推进器和砂辊均位于打磨室内,且第一螺旋推进器位于进料口的下方,砂辊上设有螺旋部分;胶粉筛为圆孔筛。该装置能够通过打磨的方法将亚麻籽胶从亚麻籽上进行分离提取,但是在实际应用中发现,由于胶粉筛为圆孔筛,亚麻籽带有尖角,在打磨过程中极易使得亚麻籽在尖角处断裂,一方面亚麻籽油脂容易出来,导致膳食纤维极易粘黏在胶粉筛上,影响产出及后续生产使用,另一方面会导致亚麻籽仁不完整,影响亚麻籽仁成品品质。

发明内容

本发明主要是针对现有技术存在的上述问题,提供一种亚麻籽膳食纤维制备设备及方法。

本发明的目的主要是通过下述方案得以实现的:

一种亚麻籽膳食纤维制备设备,包括箱体,所述箱体包括下箱体和安装于下箱体上方的上箱体,所述上箱体的上方安装有下料斗,所述下箱体的下方设有支撑腿,所述上箱体内从上至下依次设有上端开口的挤压筒和上端开口的搅拌筒,所述上箱体的上方设有驱动组件,所述驱动组件的输出端伸入上箱体内并与竖向设置的第一转动轴固定连接,所述第一转动轴的外壁安装有固定板,所述固定板的下方还可拆卸固定安装有打磨筒,所述打磨筒的外侧壁设有打磨槽,且挤压筒的内壁活动安装有与打磨筒配合使用的挤压组件,所述挤压筒的下端设有伸向搅拌筒的第一引导管;所述挤压筒的底部中央转动连接有第二转动轴,所述第一转动轴的下端插接于第二转动轴的上端,所述搅拌筒的底部中央安装有第二引导管,所述第二引导管伸入下箱体内;所述下箱体内安装有筛分组件;该设备还包括清洗组件。

作为优选,所述挤压筒的上端内侧设有第一导流面,所述固定板的外侧边缘设有第二导流面。

作为优选,所述打磨槽竖向设置,且沿打磨筒的外侧壁均匀圆周设置,所述打磨槽呈V型结构,且相邻打磨槽之间采用圆弧过渡。

作为优选,所述挤压组件包括两个半圆板状的挤压板,所述挤压板的外侧壁与挤压筒的内侧壁之间设有多个挤压弹簧。

作为优选,所述挤压板的上端设有向挤压筒倾斜的防漏板。

作为优选,所述第二转动轴的外侧壁设有多个搅拌叶片,且第二引导管内安装有支撑架,所述第二转动轴的下端转动连接在支撑架上,且支撑架上设有供亚麻籽仁和膳食纤维混合物料穿过的通孔。

作为优选,所述第一转动轴的下端中央设有引导杆,所述引导杆的外侧壁横向设有多个限位杆,所述第二转动轴的上端设有与引导杆配合使用的引导槽和与限位杆配合使用的限位槽。

作为优选,所述筛分组件包括支撑框体、筛分框、振动电机和筛分弹簧,所述支撑框体的底部通过筛分弹簧安装于下箱体内底部,所述振动电机安装于支撑框体的侧壁,所述筛分框放置于支撑框体内部,且支撑框体的下方设有供膳食纤维通过通孔,所述下箱体内底部中央还开设有出料槽,所述出料槽的底部连通有第三引导管。

作为优选,所述清洗组件包括清洗筒和位于清洗筒外侧壁的毛刷。

本发明还提供一种采用上述亚麻籽膳食纤维制备设备的亚麻籽膳食纤维制备方法,包括如下步骤:

S1,将亚麻籽在80-90℃烘干30-60min,快速冷却至室温,在室温下静置30-60min后,将亚麻籽从下料斗送入上箱体内,启动驱动组件,亚麻籽在挤压组件和打磨筒的摩擦作用下使亚麻籽充分去除表皮膳食纤维;

S2,去除表皮膳食纤维后的亚麻籽仁和膳食纤维混合物料送入搅拌筒内进行充分搅拌;

S3,搅拌后的亚麻籽仁和膳食纤维混合物料送入筛分组件,实现亚麻籽仁和膳食纤维混合物料的分离;

S4,当需要清洗设备时,将打磨筒从固定板上拆卸,并将清洗组件安装在固定板上,通过启动驱动组件带动清洗组件转动,实现对挤压筒内部的清洁,并配合气枪对挤压筒内部实现彻底清洁。

因此,与现有技术相比,本发明具备下述优点:

(1)本发明通过设置的挤压筒、挤压板和打磨筒,在驱动组件、第一转动轴和固定板的作用下,亚麻籽会在挤压板和打磨筒的摩擦作用下使亚麻籽充分脱去表层膳食纤维,而且由于挤压板与挤压筒之间设有挤压弹簧,能够避免由于挤压力过大而导致亚麻籽断裂,一方面保证了亚麻籽仁的成品质量,另一方面能够避免亚麻籽断裂出油粘连膳食纤维;

(2)本发明通过设置的第二转动轴、搅拌叶片,能够将脱去表层膳食纤维后的亚麻籽仁和膳食纤维混合物料进行充分搅拌,使得亚麻籽仁和膳食纤维充分分散,方便后续的筛分;

(3)本发明通过设置的支撑框体、筛分框、振动电机和筛分弹簧,在振动电机的作用下,能够对亚麻籽仁和膳食纤维混合物料进行充分筛分,亚麻籽仁留在筛分框上,膳食纤维从筛分框下方流出,并经出料槽和第三引导管引出收集;

(4)本发明通过设置的打磨筒和清洗筒,打磨筒和清洗筒均能够可拆卸固定在固定板上,方便设备的清洗,操作简单,而且由于第一转动轴和第二转动轴之间为插接,方便了打磨筒和清洗筒的更换。

附图说明

图1是本发明的一种结构示意图;

图1

图2是本发明中挤压筒和搅拌筒的内部结构示意图;

图2

图3是图2中A处的放大图;

图3

图4是本发明中打磨筒的俯视图;

图4

图5是本发明中筛分组件的结构示意图;

图5

图6是本发明中清洗组件的结构示意图;

图6

图7是本发明中第一转动轴的下端的结构示意图;

图7

图8是本发明中第二转动轴的俯视图。

图8

图示说明:1-下箱体,2-上箱体,3-下料斗,4-支撑腿,5-挤压筒,6-搅拌筒,7-驱动组件,8-第一转动轴,9-固定板,10-打磨筒,11-打磨槽,12-第一引导管,13-第二转动轴,14-第二引导管,15-第一导流面,16-第二导流面,17-挤压板,18-挤压弹簧,19-防漏板,20-搅拌叶片,21-支撑架,22-引导杆,23-限位杆,24-引导槽,25-限位槽,26-支撑框体,27-筛分框,28-振动电机,29-筛分弹簧,30-出料槽,31-第三引导管,32-清洗筒,33-毛刷,34-控制器。

具体实施方式

下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

实施例1:

如图1、2所示,本发明提供一种技术方案,一种亚麻籽膳食纤维制备设备,包括箱体,箱体由下箱体1和通过螺栓固定安装于下箱体1上方的上箱体2组成,上箱体2的顶板与其本体之间通过螺栓可拆卸连接,上箱体2的上方固定安装有下料斗3,下料斗3的下端出口伸入到上箱体2内部,下箱体1的下方四角处均通过螺栓固定安装有支撑腿4。

上述上箱体2内从上至下依次固定安装有上端开口的挤压筒5和上端开口的搅拌筒6,挤压筒5和搅拌筒6的下端均呈漏斗状结构,上箱体2的上方中央通过螺栓固定安装有驱动组件7,驱动组件7采用驱动电机,驱动电机竖直向下、且其输出端伸入上箱体2内并通过联轴器与竖向设置的第一转动轴8固定连接,第一转动轴8的外壁固定安装有圆板状结构的固定板9,固定板9的下方还通过螺栓可拆卸固定安装有圆柱状结构的打磨筒10,打磨筒10的外侧壁设有打磨槽11,且挤压筒5的内壁活动安装有与打磨筒10配合使用的挤压组件,挤压筒5的下端设有多个伸向搅拌筒6的第一引导管12;挤压筒5的底部中央通过轴承转动连接有第二转动轴13,第一转动轴8的下端插接于第二转动轴13的上端,搅拌筒6的底部中央安装有第二引导管14,第二引导管14伸入下箱体1内;下箱体1内安装有用于筛分亚麻籽仁和膳食纤维的筛分组件;且本设备还包括用于清洗挤压组件的清洗组件;另外下箱体1的外侧壁还安装有控制器,控制器与驱动组件7和筛分组件电连接。

实施例2:

如图2、3所示,本发明提供另一种技术方案,一种亚麻籽膳食纤维制备设备,与实施例1的不同之处在于,挤压筒5的上端内侧设有第一导流面15,固定板9的外侧边缘设有第二导流面16,方便将亚麻籽引流至挤压板17和打磨筒10之间。

实施例3:

如图2、4所示,本发明提供另一种技术方案,一种亚麻籽膳食纤维制备设备,与实施例1的不同之处在于,打磨槽11竖向设置,且沿打磨筒10的外侧壁均匀圆周设置,打磨槽11呈V型结构,且相邻打磨槽11之间采用圆弧过渡,避免损伤亚麻籽。

具体的,挤压组件由两个半圆板状的挤压板17和挤压弹簧18组成,挤压板17的外侧壁与挤压筒5的内侧壁之间均匀安装有多个挤压弹簧18,另外挤压板17与挤压筒5之间沿其轴线方向均匀安装有多个压力传感器,当压力大于设定值时,可反馈给控制器,做停机处理。

具体的,挤压板17的上端粘结有向挤压筒5倾斜的防漏板19,防漏板19可采用硅胶等材料制成,避免亚麻籽直接流至挤压板17和挤压筒5之间,且挤压板17的表面采用砂面。

实施例4:

如图2、7、8所示,本发明提供另一种技术方案,一种亚麻籽膳食纤维制备设备,与实施例1的不同之处在于,第二转动轴13的外侧壁均匀设有多个搅拌叶片20,且第二引导管14内安装有支撑架21,第二转动轴13的下端通过轴承转动连接在支撑架21上,且支撑架21上设有供亚麻籽仁和膳食纤维混合物料穿过的通孔。

具体的,第一转动轴8的下端中央一体设有引导杆22,引导杆22的外侧壁横向均匀设有四个限位杆23,第二转动轴13的上端开设有与引导杆22配合使用的引导槽24和与限位杆23配合使用的限位槽25,方便第一转动轴8和第二转动轴13之间的定位。

实施例5:

如图2、5所示,本发明提供另一种技术方案,一种亚麻籽膳食纤维制备设备,与实施例1的不同之处在于,筛分组件由支撑框体26、筛分框27、振动电机28和筛分弹簧29组成,支撑框体26的底部通过四个筛分弹簧29安装于下箱体1内底部,振动电机28设有两个,分别通过螺栓安装于支撑框体26的两相对侧壁,筛分框27放置于支撑框体26内部,且支撑框体26的下方设有供膳食纤维通过通孔,下箱体1内底部中央还开设有漏斗状的出料槽30,出料槽30的底部连通有第三引导管31,第三引导管31下方应设置有用于收集膳食纤维的收集设备。

实施例6:

如图2、6所示,本发明提供另一种技术方案,一种亚麻籽膳食纤维制备设备,与实施例1的不同之处在于,上述清洗组件由清洗筒32和位于清洗筒32外侧壁的多个毛刷33组成,清洗筒32与固定板9之间通过螺栓可拆卸固定连接。

本发明还提供一种亚麻籽膳食纤维的制备方法,采用上述亚麻籽膳食纤维制备设备,包括如下步骤:

S1,将亚麻籽在80-90℃烘干30-60min,快速冷却至室温,在室温下静置30-60min后,将亚麻籽从下料斗3送入上箱体2内,启动驱动组件7,亚麻籽在挤压组件和打磨筒10的摩擦作用下使亚麻籽充分去除表皮膳食纤维;

S2,去除表皮膳食纤维后的亚麻籽仁和膳食纤维混合物料送入搅拌筒6内进行充分搅拌;

S3,搅拌后的亚麻籽仁和膳食纤维混合物料送入筛分组件,实现亚麻籽仁、膳食纤维的分离;

S4,当需要清洗设备时,将上箱体2的顶板拆开,然后将打磨筒10从固定板9上拆卸,并将清洗组件安装在固定板9上,通过启动驱动组件7带动清洗组件转动,实现对挤压筒5内部的清洁,并配合气枪对挤压筒5内部实现彻底清洁。

本发明提供的一种亚麻籽膳食纤维制备设备及方法,通过设置的挤压筒、挤压板和打磨筒,在驱动组件、第一转动轴和固定板的作用下,亚麻籽会在挤压板和打磨筒的摩擦作用下使亚麻籽充分脱去表层膳食纤维,而且由于挤压板与挤压筒之间设有挤压弹簧,能够避免由于挤压力过大而导致亚麻籽断裂,一方面保证了亚麻籽仁的成品质量,另一方面能够避免亚麻籽断裂出油粘连膳食纤维;通过设置的第二转动轴、搅拌叶片,能够将脱去表层膳食纤维后的亚麻籽仁和膳食纤维混合物料进行充分搅拌,使得亚麻籽仁和膳食纤维充分分散,方便后续的筛分;通过设置的支撑框体、筛分框、振动电机和筛分弹簧,在振动电机的作用下,能够对亚麻籽仁和膳食纤维混合物料进行充分筛分,亚麻籽仁留在筛分框上,膳食纤维从筛分框下方流出,并经出料槽和第三引导管引出收集;通过设置的打磨筒和清洗筒,打磨筒和清洗筒均能够可拆卸固定在固定板上,方便设备的清洗,操作简单,而且由于第一转动轴和第二转动轴之间为插接,方便了打磨筒和清洗筒的更换,具有良好的推广意义。

以下提供亚麻籽膳食纤维得率的测定方法:亚麻籽膳食纤维得率(%)=获得亚麻籽膳食纤维总质量m1/原料亚麻籽总质量m2×100%;获得亚麻籽膳食纤维总质量m1为筛分后从筛分框、第三引导管引出的亚麻籽膳食纤维的总质量,原料亚麻籽总质量m2为亚麻籽的总质量;使用本设备经过多次生产测定结果得出,采用该设备对亚麻籽膳食纤维进行制备,亚麻籽膳食纤维得率位于3%-10%之间,此外经打磨、筛分后获得的完整亚麻籽仁数量能够占到原料亚麻籽数量的95%以上。

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

文章摘自国家发明专利,发明人:孙晓冬,李星科,姬森林,王乐,陈星星,姜恒,王立明,郭洪涛;申请号:202410256140.9;申请日:2024.03.06