摘 要:本发明涉及一种亚麻调和油的生产工艺,属于植物油生产技术领域,包括以下制备步骤:将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油;通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油;将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油;制备羟基肉桂酸酯,添加到混合油中,制得亚麻调和油。通过对亚麻籽原料进行简单处理后,直接低温物理榨油,随后通过索氏提取法联合超临界CO2萃取,增加原料的出油率,避免高温榨取破坏亚麻酸和其他不饱和脂肪酸,随后使用白术油、芝麻油和橄榄油对亚麻油进行混合,增加亚麻油体系的氧化稳定性和理化稳定,缓解食用亚麻油带来的腹泻症状。

权利要求书

1.一种亚麻调和油的生产工艺,其特征在于,包括以下制备步骤:

(1)将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油;

(2)通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油;

(3)将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油;

(4)制备羟基肉桂酸酯,添加到混合油中,制得亚麻调和油。

2.根据权利要求1所述的一种亚麻调和油的生产工艺,其特征在于,将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油的具体操作为:

将亚麻籽原料进行筛选,除去杂质及灰尘,经磁选器除去铁杂,去石机除去碎石、泥块;

随后使用去离子水洗涤后,在通风处晾干;晾干后将亚麻籽放入榨油机内压榨,收集亚麻油和亚麻籽渣,备用;将亚麻油在30℃下以3000rpm的转速离心,过滤杂质后常温避光保存,备用。

3.根据权利要求1所述的一种亚麻调和油的生产工艺,其特征在于,通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油的具体操作为:

A1、将亚麻籽渣使用1040型提取装置进行索氏提取,将亚麻籽渣使用滤纸包裹,置于萃取室中,使用低沸石油醚作为溶剂进行油提取,在45℃下提取2小时,冲洗30分钟后在通风处室温干燥,将油样避光保存,备用;将抽提后的亚麻籽渣在40℃下烘干2小时,得到索氏提取后的亚麻籽渣,备用;

A2、将索氏提取后的亚麻籽渣使用0?1000bar压力范围的隔膜式压缩机、200mL内部容积的提取器、200mL内部容积的分离器进行超临界CO2萃取,将获得的油样放置在4℃冰箱中避光保存。

4.根据权利要求3所述的一种亚麻调和油的生产工艺,其特征在于,A2步骤中,超临界CO2萃取的压力范围为100?300bar,萃取温度为40?50℃,分离的条件为15bar和25℃,CO2的流速为1.5?1.7L/min。

5.根据权利要求1所述的一种亚麻调和油的生产工艺,其特征在于,将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油的具体操作为:将亚麻籽油、白术油、芝麻油和橄榄油混合,在40?45℃下以180rpm的速率搅拌30分钟,将混合油样放置在4℃冰箱中避光保存。

6.根据权利要求5所述的一种亚麻调和油的生产工艺,其特征在于,亚麻籽油、白术油、芝麻油和橄榄油的体积比为70?80:5?10:10?20:5?10。

7.根据权利要求1所述的一种亚麻调和油的生产工艺,其特征在于,制备羟基肉桂酸酯,添加到混合油中,制得亚麻调和油的具体步骤为:

将4?羟基?3,5二甲氧基肉桂酸添加过量的1?辛醇在100℃条件下以30rpm的速率搅拌3小时,在搅拌过程中加入硫酸溶液和3A沸石分子筛;三小时后将产物在孔径为60A的柱上使用二氯甲烷和乙酸乙酯混合液淋洗纯化,即得羟基肉桂酸酯;将羟基肉桂酸酯添加入混合油中,使用超声溶解,输入功率为180KW,持续5分钟。

8.根据权利要求7所述的一种亚麻调和油的生产工艺,其特征在于,4?羟基?3,5二甲氧基肉桂酸添与1?辛醇的体积比为0.5?0.8:6,二氯甲烷与乙酸乙酯的体积比为9:1。

9.根据权利要求7所述的一种亚麻调和油的生产工艺,其特征在于,羟基肉桂酸酯添与混合油的质量比为5?8:1000。

技术领域

本发明属于植物油生产技术领域,具体地,涉及一种亚麻调和油的生产工艺。

背景技术

亚麻是一种具有抗病、抗旱,耐除草剂的植株,亚麻籽油中含有丰富的a-亚麻酸,含量约为53%左右,这种亚麻酸是人体必须的脂肪酸,在体内转换为二十碳五烯酸和二十二碳六烯酸,是生产及维持神经系统细胞的主要成分之一。此外,亚麻籽中还含有大量的多糖,具有抗病毒、抗血栓、抗癌的效果。

亚麻油籽具有促进肠胃蠕动的作用,对于肠胃不好,或者具有腹泻症状的人,会加重腹泻的症状。此外,亚麻油的生产工艺中将亚麻油籽经过高温火炒或蒸炒以后,经过物理压榨得到的亚麻油所含有的营养成分也随之流失,但是在低温下直接压榨的方法,出油率低。并且在生产的过程中,其富含的不饱和脂肪酸使得亚麻油体系中的抗氧化稳定性降低,经过光照以后,也会造成营养的流失。长期以来,为了改变植物油的理化性质和功能特性而将植物油部分氢化,但这一过程会形成反式脂肪酸,可能会引发冠心病等,危害人体健康。

本发明的目的在于提供一种亚麻调和油的生产工艺,通过对亚麻籽原料进行简单处理后,直接低温物理榨油,随后通过索氏提取法联合超临界CO2萃取,对亚麻籽渣进行二次榨油增加原料的出油率,避免高温榨取破坏亚麻酸和其他不饱和脂肪酸,随后使用白术油、芝麻油和橄榄油对亚麻油进行混合,通过添加不同的植物油增加亚麻油体系的氧化稳定性和理化稳定,白术油还可以降低常温食用亚麻油带来的腹泻症状。

本发明要解决的技术问题:本发明解决了亚麻油生产过程中热榨工艺破坏了亚麻油中亚麻酸和不饱和脂肪酸等本身的营养物质,冷榨工艺出油率低,油品体系的氧化稳定性低;此外还避免了亚麻油对于肠胃不好,或者具有腹泻症状的人,会加重腹泻的症状的副作用。

本发明的目的可以通过以下技术方案实现:

一种亚麻调和油的生产工艺,包括以下制备步骤:

(1)将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油。

将亚麻籽原料进行筛选,除去杂质及灰尘,经磁选器除去铁杂,去石机除去碎石、泥块;随后使用去离子水洗涤后,在通风处晾干;晾干后将亚麻籽放入榨油机内压榨,收集亚麻油和亚麻籽渣,备用;将亚麻油在30℃下以3000rpm的转速离心,过滤杂质后常温避光保存,备用。

(2)通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油;

A1、将亚麻籽渣使用1040型提取装置进行索氏提取,将亚麻籽渣使用滤纸包裹,置于萃取室中,使用低沸石油醚作为溶剂进行油提取,在45℃下提取2小时,冲洗30分钟后在通风处室温干燥,将油样避光保存,备用;将抽提后的亚麻籽渣在40℃下烘干2小时,得到索氏提取后的亚麻籽渣,备用。

A2、将索氏提取后的亚麻籽渣使用0?1000bar压力范围的隔膜式压缩机、200mL内部容积的提取器、200mL内部容积的分离器进行超临界CO2萃取,将获得的油样放置在4℃冰箱中避光保存。

(3)将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油。

将亚麻籽油、白术油、芝麻油和橄榄油混合,在40?45℃下以180rpm的速率搅拌30分钟,将混合油样放置在4℃冰箱中避光保存。

(4)制备羟基肉桂酸酯,添加到混合油中,制得亚麻调和油。

将4?羟基?3,5二甲氧基肉桂酸添加过量的1?辛醇在100℃条件下以30rpm的速率搅拌3小时,在搅拌过程中加入硫酸溶液和3A沸石分子筛;三小时后将产物在孔径为60A的柱上使用二氯甲烷和乙酸乙酯混合液淋洗纯化,即得羟基肉桂酸酯;

将羟基肉桂酸酯添加入混合油中,使用超声溶解,输入功率为180KW,持续5分钟,即得亚麻调和油。

进一步地,A2步骤中,超临界CO2萃取的压力范围为100?300bar,萃取温度为40?50℃,分离的条件为15bar和25℃,CO2的流速为1.5?1.7L/min。

进一步的,亚麻籽油、白术油、芝麻油和橄榄油的体积比为70?80:5?10:10?20:5?10。

进一步地,4?羟基?3,5二甲氧基肉桂酸添与1?辛醇的体积比为0.5?0.8:6,二氯甲烷与乙酸乙酯的体积比为9:1。

进一步地,羟基肉桂酸酯添与混合油的质量比为5?8:1000。

本发明的有益效果:

(1)本发明技术方案中,使用物理榨油对亚麻籽进行压榨,收集油分后,将亚麻籽渣进行索氏提取,经过物理压榨的亚麻籽增加了与萃取溶剂的接触面积,但比研磨后的亚麻籽更适合过滤,极少量的杂质会透过滤纸。并且,控制温度在45℃以下,增加亚麻籽出油率的同时,保护亚麻油中的亚麻酸和不饱和脂肪酸不被高温破坏,随后再利用超临界CO2萃取方法进一步对索氏提取后的亚麻籽渣进行萃取,进一步增加亚麻籽的出油率,弥补冷榨方法出油率低的缺陷。

(2)本发明技术方案中,使用亚麻籽油、白术油、芝麻油和橄榄油混合,通过添加粘度相似的植物油,增加体系的稳定性,同时配置出良好营养质量的调和油,平衡聚不饱和脂肪酸与饱和脂肪酸的比值,满足人体对不饱和脂肪酸的日常需求。并且提高亚麻油清除自由基的稳定性和抗氧化性。其中白术油还起到调节肠道炎症、增加肠道屏障的作用,缓解摄入油脂带来的腹泻等症状,降低油脂带给肠道的刺激。

(3)本发明技术方案中,向亚麻籽油、白术油、芝麻油和橄榄油的混合油体系中加入了羟基肉桂酸酯,代替油脂的部分氢化等方式增加植物油体系中的氧化稳定性,造成了反式脂肪酸的产生,在人体中调控胆固醇的合成,对人体造成不良影响。羟基肉桂酸酯的天然植物来源,作为天然抗氧化剂添加,保护植物油中的营养成分不被氧化,并且增加了其对自由基的清除能力,且具有淡淡的甜味和杏子味,增加植物油的香气。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

一种亚麻籽油、白术油、芝麻油和橄榄油的混合油,包括以下制备步骤:

(1)将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油。

将亚麻籽原料进行筛选,除去杂质及灰尘,经磁选器除去铁杂,去石机除去碎石、泥块;随后使用去离子水洗涤后,在通风处晾干;晾干后将200g亚麻籽放入榨油机内压榨,收集亚麻油和亚麻籽渣,备用;将亚麻油在30℃下以3000rpm的转速离心,过滤杂质后常温避光保存,备用。

(2)通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油;

A1、将亚麻籽渣使用1040型提取装置进行索氏提取,将亚麻籽渣使用滤纸包裹,置于萃取室中,使用低沸石油醚作为溶剂进行油提取,在45℃下提取2小时,冲洗30分钟后在通风处室温干燥,将油样避光保存,备用;将抽提后的亚麻籽渣在40℃下烘干2小时,得到索氏提取后的亚麻籽渣,备用。

A2、将索氏提取后的亚麻籽渣使用0?1000bar压力范围的隔膜式压缩机、200mL内部容积的提取器、200mL内部容积的分离器进行超临界CO2萃取,将获得的油样放置在4℃冰箱中避光保存。萃取过程中的压力范围为100?300bar,萃取温度为40?50℃,分离的条件为15bar和25℃,CO2的流速为1.6L/min。

(3)将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油。

将亚麻籽油、白术油、芝麻油和橄榄油以80:10:10:8的比例混合,在40?45℃下以180rpm的速率搅拌30分钟,将混合油样放置在4℃冰箱中避光保存,获得亚麻籽油、白术油、芝麻油和橄榄油的混合油。

实施例3

一种亚麻籽油、白术油、芝麻油和橄榄油的混合油,包括以下制备步骤:

(1)将亚麻籽经过筛选、洗涤和晾晒后,使用压榨机榨油。

将亚麻籽原料进行筛选,除去杂质及灰尘,经磁选器除去铁杂,去石机除去碎石、泥块;随后使用去离子水洗涤后,在通风处晾干;晾干后将200g亚麻籽放入榨油机内压榨,收集亚麻油和亚麻籽渣,备用;将亚麻油在30℃下以3000rpm的转速离心,过滤杂质后常温避光保存,备用。

(2)通过索氏提取法联合超临界CO2萃取,处理亚麻籽渣,二次榨油;

A1、将亚麻籽渣使用1040型提取装置进行索氏提取,将亚麻籽渣使用滤纸包裹,置于萃取室中,使用低沸石油醚作为溶剂进行油提取,在45℃下提取2小时,冲洗30分钟后在通风处室温干燥,将油样避光保存,备用;将抽提后的亚麻籽渣在40℃下烘干2小时,得到索氏提取后的亚麻籽渣,备用。

A2、将索氏提取后的亚麻籽渣使用0?1000bar压力范围的隔膜式压缩机、200mL内部容积的提取器、200mL内部容积的分离器进行超临界CO2萃取,将获得的油样放置在4℃冰箱中避光保存。萃取过程中的压力范围为100?300bar,萃取温度为40?50℃,分离的条件为15bar和25℃,CO2的流速为1.7L/min。

(3)将油样混合与热榨的白术油、芝麻油和橄榄油进行调和,获得混合油。

将亚麻籽油、白术油、芝麻油和橄榄油以80:5:20:10的比例混合,在40?45℃下以180rpm的速率搅拌30分钟,将混合油样放置在4℃冰箱中避光保存,获得亚麻籽油、白术油、芝麻油和橄榄油的混合油。

对比例1

将亚麻籽原料进行筛选,除去杂质及灰尘,经磁选器除去铁杂,去石机除去碎石、泥块;随后使用去离子水洗涤后,在通风处晾干;晾干后取200g亚麻籽在180?200℃下,对亚麻籽原料进行烘炒10分钟,后使用物理方法将其压碎,使用蒸锅将其置于180?200℃条件下蒸20分钟。

使用榨油机进行压榨取油,在室温下3000rpm速率离心,过滤杂质,即得亚麻油。

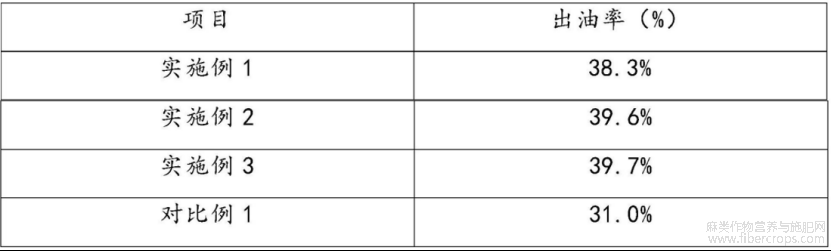

现对实施例1?3与对比例1所制备的油样进行出油率测试。使用电子天平称量每种样品的质量,计算出油率。每个样品获得五个读数并取平均值,测试结果如下表1所示。

表1 实施例1?3与对比例1所制备的油样出油率测试

由上表1可知,使用物理冷榨搭配索氏提取法与超临界CO2萃取,亚麻籽的出油率高于热榨提取。

实施例4

一种亚麻调和油的生产工艺,包括以下制备步骤:

将4?羟基?3,5二甲氧基肉桂酸添加过量的1?辛醇在100℃条件下以30rpm的速率搅拌3小时,4?羟基?3,5二甲氧基肉桂酸添与1?辛醇的体积比为0.5:6,在搅拌过程中加入硫酸溶液和3A沸石分子筛;三小时后将产物在孔径为60A的柱上使用二氯甲烷和乙酸乙酯混合液淋洗纯化,二氯甲烷与乙酸乙酯的体积比为9:1,即得羟基肉桂酸酯;

将羟基肉桂酸酯添以5:1000的质量比加入实施例1制备的混合油中,使用超声溶解,输入功率为180KW,持续5分钟,即得亚麻调和油。

实施例5

一种亚麻调和油的生产工艺,包括以下制备步骤:

将4?羟基?3,5二甲氧基肉桂酸添加过量的1?辛醇在100℃条件下以30rpm的速率搅拌3小时,4?羟基?3,5二甲氧基肉桂酸添与1?辛醇的体积比为0.62:6,在搅拌过程中加入硫酸溶液和3A沸石分子筛;三小时后将产物在孔径为60A的柱上使用二氯甲烷和乙酸乙酯混合液淋洗纯化,二氯甲烷与乙酸乙酯的体积比为9:1,即得羟基肉桂酸酯;

将羟基肉桂酸酯添以6:1000的质量比加入实施例1制备的混合油中,使用超声溶解,输入功率为180KW,持续5分钟,即得亚麻调和油。

实施例6

一种亚麻调和油的生产工艺,包括以下制备步骤:

将4?羟基?3,5二甲氧基肉桂酸添加过量的1?辛醇在100℃条件下以30rpm的速率搅拌3小时,4?羟基?3,5二甲氧基肉桂酸添与1?辛醇的体积比为0.8:6,在搅拌过程中加入硫酸溶液和3A沸石分子筛;三小时后将产物在孔径为60A的柱上使用二氯甲烷和乙酸乙酯混合液淋洗纯化,二氯甲烷与乙酸乙酯的体积比为9:1,即得羟基肉桂酸酯;

将羟基肉桂酸酯添以8:1000的质量比加入实施例1制备的混合油中,使用超声溶解,输入功率为180KW,持续5分钟,即得亚麻调和油。

现在对实施例4?6与对比例1种制备的油样进行抗氧化效果的测试。

分别向1.5mL甲醇溶液中加入实施例4?6与对比例1中制备的油样,将0.5mLDPPH甲醇溶液分别加入,充分摇匀后混合,在黑暗条件下放置15分钟。使用7mmol/LTBS溶液与过2.45mmol/L硫酸钾以2:1的体积比混合制得ABS˙+溶液,将0.2mLABS˙+溶液分别加入其中,并在30℃下孵育5分钟,并在734nm处测量吸光度,空白对照为2.5mLABTS溶液。每个样品获得五个读数并取平均值,测试结果如下表2所示。

表2 实施例4?6与对比例1种制备的油样抗氧化效果的测试

从表2的结果来看,实施例4?6中制备的油样抗氧化程度远高于未经羟基肉桂酸酯处理的亚麻油。

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。