摘 要:探讨麻纤维的高效短流程纺纱问题。对比了棉、毛、麻纺等纺纱系统的流程和效率。基于理论分析和实际纺纱结果,分析了纤维长度对成纱条干和强伸性的影响。通过纺纱实例,对比了不同长度麻纤维纺纱后的成纱质量,提出了用棉型纺纱系统对麻切断纤维进行纺纱。认为:过长的纤维会导致加工流程变长和生产效率变低;纤维达到一定长度后,纤维长度增加对成纱质量的影响已不显著;适当短的纤维有利于简化纺纱流程和改善成纱质量;将麻纤维长度控制在棉纤维的长度范围内,完全可在棉纺设备上进行纺纱,从而利用棉纺设备来改造和提升麻纺的装备和技术水平。

关键词:麻纤维;棉型纺纱;纤维长度;纺纱效率;成纱质量

麻纤维是所有从植物韧皮或叶片中提取的纤维的统称,包括苎麻、亚麻、汉麻等。我国有丰富的麻类纤维资源,也是麻纺织的最大生产国。但是,多年来我国麻纺的生产技术和装备没有实质性的突破和革新,麻纺企业的设备陈旧,麻纺工艺路线依然延续着原有的形式,流程长、生产效率低、自动化程度低,用工多。与先进的棉纺生产工艺和装备相比,差距持续扩大。《中国麻纺织行业“十四五”发展指导意见》指出,应加强纺织机械关键设备开发与应用,积极创造条件倡导跨界融合。因此,利用棉纺的先进装备与技术,来升级改造麻纤维的纺纱加工,不啻为突破麻纺现有装备局限,加快麻纺行业技术发展的有效途径[1]。

1麻纺与棉纺的纺纱流程对比

棉纺、毛纺、麻纺(主要包括苎麻纺、亚麻纺)等纺纱系统,尽管它们的纺纱原理一致,都是要将紊乱、无序的纤维集合体(纤维团、纤维束)进行有序排列,形成纱条。但由于各种纤维的性能不同,尤其是纤维长度的不同,导致了各种纺纱系统的装备不同。

其中,棉纤维长度短,纤维间的长度差异小,一般用普梳系统就能完成纺纱,其流程简短,常规流程:清梳联→梳棉→并条(2道)→粗纱→细纱。

而苎麻、亚麻和毛由于纤维长度长,纤维间的长度差异很大,难以直接采用普梳,不得不先采用流程较长的精梳系统。在精梳过程中,长的纤维进入精梳条,进行精纺,短的纤维被梳下成为落麻、落毛,平均长度在30mm~50mm,再由其他纺纱系统(大多是棉纺)进行纺纱。

以精梳纺纱为例,棉、毛、苎麻和亚麻短麻(湿纺)的精梳纺纱流程如下:

棉(长度约30mm~37mm):开清→梳棉→预并→条并卷→精梳→并条→粗纱→细纱。

毛(长度约70mm~90mm):和毛→梳毛→针梳(并条)(3道)→精梳→针梳(4道~5道)→粗纱→细纱。

苎麻(长度约110mm~120mm):开松→梳麻→预并→针梳→精梳→(并条→复精梳→)针梳(4道)→粗纱(1道~2道)→细纱。

亚麻(湿纺,机器短麻,长度100mm~120mm):开松→梳麻→预并→针梳→精梳→针梳(4道)→粗纱→煮漂→细纱→干燥。

可见,相较于较短的棉纤维,毛、苎麻、亚麻等长纤维的纺纱流程显著增加,尤其是并条的道数成倍增加,这是由于纤维长度短,易梳理、易伸直,便于进行有序排列,因此只需要较短的并条工序就能完成纤维在纱条中的伸直平行和有序排列。而亚麻湿纺更由于细纱车间湿度大,劳动环境差。

2麻纺与棉纺的纺纱效率对比

麻纺系统的纺纱效率远不及棉纺系统,一是由于麻纺流程长、工序多;二是麻纺纺纱系统设备的加工速度慢,造成用工多、效率低。以精梳机为例,精梳是依靠锡林梳理纤维丛,再由分离拔取罗拉将锡林梳理好的纤维输出,在输出的同时由顶梳对锡林未能梳到的纤维层尾端进行梳理。由于麻纤维的长度长,故锡林梳理和分离拔取的纤维丛都比较长,因此,精梳在梳理长纤维时需要的时间比较长,造成生产效率低,速度慢。目前,麻纺系统的精梳机锡林速度最高仅为200钳次/min左右,而棉纺系统精梳机的锡林速度已普遍达到400钳次/min~500钳次/min,最高可到600钳次/min,且棉纺精梳机每台有8个眼(现在最新的已有12个眼),输出的8根精梳条在精梳机上直接进行并合牵伸,因此,棉精梳机还兼有并条机的功能,可以节省后续的并条道数。而麻纺的精梳机仅为单眼,其台时产量仅10kg~12kg,远低于棉纺精梳机60kg~100kg的台时产量。

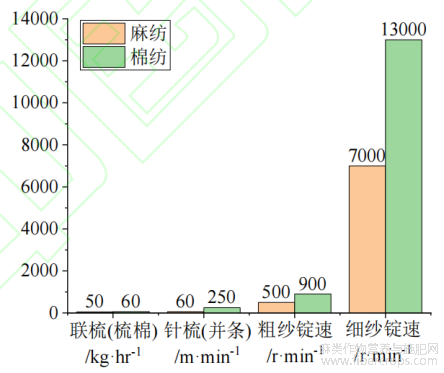

同样,由于麻纤维长度长,且长度不匀大,在并条牵伸过程中往往采用针板来控制纤维在牵伸区中的运动。而针板在牵伸区中有周期性的插入、脱离纤维须条的运动,因此,针板周期性的插入、脱离纤维须条的运动既带来了对纤维运动控制力的周期变化,影响条干均匀度,又限制了针梳机速度的提高,目前针梳机的输出速度仅60m/min~80m/min,远低于棉纺并条机400m/min~600m/min的中位数速度。麻纺与棉纺各工序的加工速度对比见图1。

图1麻纺和棉纺各纺纱工序效率对比

可见,采用棉纺系统纺制麻纱,不仅可以大幅缩短纺纱流程,还能显著提高生产效率。此外,棉纺系统设备更为先进和智能,自动化程度高,如并条机的自动换筒、精梳小卷的自动运输和换卷、粗纱的自动落纱、粗细联、细络联,以及络筒的自动运输等,更是减少了大量用工,提高了产能。

3纤维长度对成纱质量的影响

如上所述,纤维性能的差别,主要是纤维长度,决定了其采用的纺纱系统。因此,要想采用棉纺系统纺麻纤维,首先必须使麻纤维的长度与棉纤维相当,即要将麻纤维按棉型纤维的长度切短。

纤维长度不仅反映纤维本身的品质与性能,也是确定纺纱加工工艺参数的先决条件,直接影响纤维的加工性能和使用价值。纤维的长度还将对成纱质量产生影响。成纱条干和强伸性是纱线质量评价的重要指标[2],可通过分析纤维长度对成纱条干和强伸性的影响判断纤维长度对成纱质量的影响。

3.1纤维长度对成纱不匀的影响

成纱条干主要受两方面的影响,一是纤维的几何特征(长度、细度)具有离散性,二是纤维在纱条中的位置分布不匀。前者取决于纤维本身的特性,后者较大程度上取决于纺纱加工设备及加工部件对纤维的控制等非随机性因素,如机械波引起的不匀、牵伸区内浮游纤维变速点分布所引起的不匀等[3-5]。但最终纱条的均匀度取决于纤维在纱条中的排列[6]。

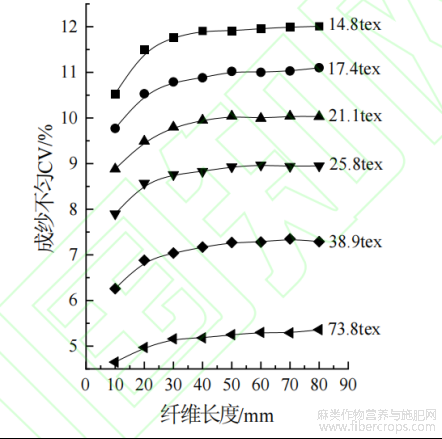

SUHMW[7]根据纤维在纱条中的随机排列推导出纤维长度与成纱条干CV的关系,结果表明,成纱条干CV将随纤维长度的增加而有所恶化,该结论在许多实例中得到证实[8-9]。

实际上,纱条由纤维排列而成,因此,研究纱条的不匀,其实就是研究纤维在纱条中的排列。纤维在纱中的排列具有一定的随机性,受纤维几何特征,尤其是纤维长度的影响。姜展等[10]在前人的基础上,采用MonteCarlo方法模拟了纤维在纱条中的随机排列,从而计算出不同纤维排列下纱条的条干不匀,揭示了纤维长度l对纱条干CV的影响。根据纤维在纱条中排列计算的结果(图2[11]),纱条的条干CV随纤维长度的增加而增加,当纤维长度大于一定数值后,纤维长度对成纱条干CV的影响趋于平缓。可见,纤维长度越长,成纱的条干CV越差,这与SUHMW的理论结果一致。同时,纤维长度过长,不利于纤维的有序排列,因而导致长纤维的纺纱流程(尤其是并条工序道数)的增加。

图2不同纤维长度下的成纱条干CV

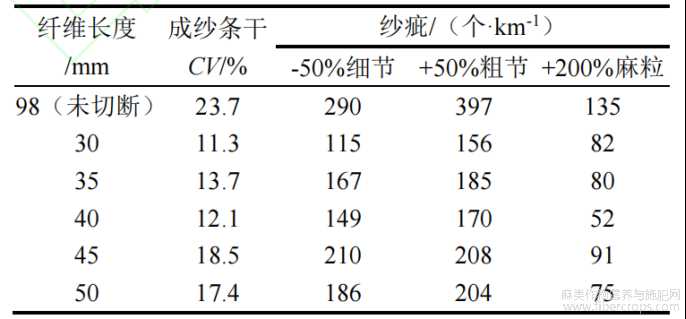

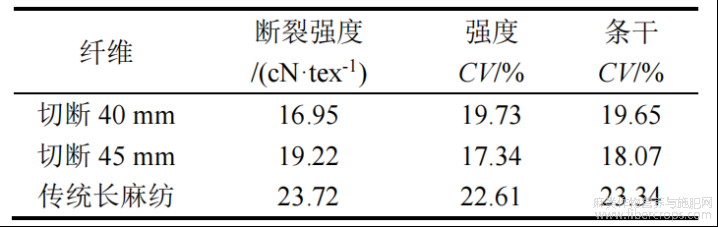

GUANS[12]将长苎麻纤维切断成不同长度的短纤维,并在棉纺系统中进行加工,结果如表1所示。

表1不同切断长度的苎麻纤维对成纱均匀度的影响

从表1可见,苎麻的切断长度越长,则其成纱条干不匀总体呈增大趋势,这与文献[13-15]的结果一致。

故在实际纺纱中,适当缩短纤维长度,有利于纤维有序排列,缩短纺纱(主要是并条)道数,提升成纱均匀度。

3.2纤维长度对成纱强度的影响

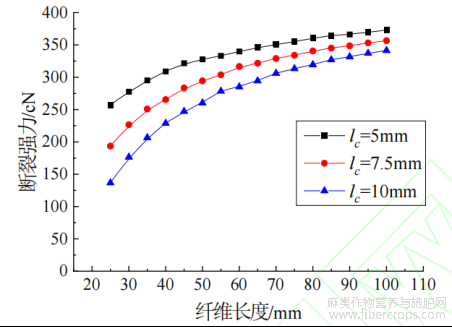

一般认为,纱条断裂时,纱条中的纤维一部分断裂,而另一部分则是滑脱。显然,断裂的纤维是把自己的承载能力完全贡献,而滑脱的纤维则只是对纱的强力贡献了远小于其承载能力的摩擦力。纤维滑脱的原因是纤维间的接触长度或面积小,相互结合不牢固。纱中每根纤维的受力状态都会有所不同,因而每根纤维断裂时的临界滑脱长度lc也不相同。纤维长度为l,纱截面纤维根数为n时,滑脱部分的纤维根数ns=n(2lc/l)[15]。可见,滑脱的纤维根数随纤维长度的增大逐渐减少,同时减少的趋势逐渐趋于平缓。

成纱断裂强力与纤维长度和临界滑脱长度的关系如图3所示[15]。在相同纤维长度下,临界滑脱长度越大,单纱断裂强力越小;随着纤维长度的增加,单纱断裂强力继续增加的程度趋于平缓,与上述分析一致。

图3成纱断裂强力与纤维长度和临界滑脱长度的关系

但是,相比于平均长度,纤维的长度不匀或者短纤维率对成纱强力有更大的影响[16],因为短纤维率的存在,减少了纤维间的抱合,使纱条的强力出现弱环,从而降低成纱强力。而切断麻的短纤维率和长度不匀率通常较小,可以在一定程度上弥补因纤维长度缩短而导致的成纱强力降低。另有文献[17]探索了捻系数(x1)与棉纤维性能如纤维短绒率(x2)、马克隆值(x3)、纤维强度(x4)和纤维长度(x5)对棉纱强力的影响,其成纱强力的回归关系式y=-1.61根10-4x12+0.146x1-1.093x2-3.043x3+0.199x4-6.052。可见,纤维的长度x5没有体现在关系式中,说明其对成纱强力的影响不显著,纤维的短绒率对成纱强力有更大的影响。

4高效短流程纺纱实例

4.1苎麻切断纤维的棉型纺纱实践

苎麻采用麻纺系统纺纱的流程:(原麻)→脱胶→开松→梳麻→预并(2道)→初精梳→针梳→复精梳→针梳(4道)→粗纱→细纱。

苎麻采用棉型纺纱的流程[18]:棉型切断(原麻)→脱胶→切断→开松→梳麻→预并(2道)→精梳→并条(2道)→粗纱→细纱。

可见,采用棉纺路线,流程短、效率高,还可避免因复精梳工序导致的精梳落麻,节约原料。

采用不同切断长度的苎麻精干麻在棉纺设备上纺27.8tex纱,并与长麻纺得到的纱进行质量对比,纤维长度与成纱质量的关系见表2[19]。

表2苎麻精梳纱质量对比

由表2可以得出,相较于长麻纺,棉型切断纺纱得到的麻纱断裂强度较苎麻的长麻纱低,但强度不匀也显著低,且条干不匀更小。

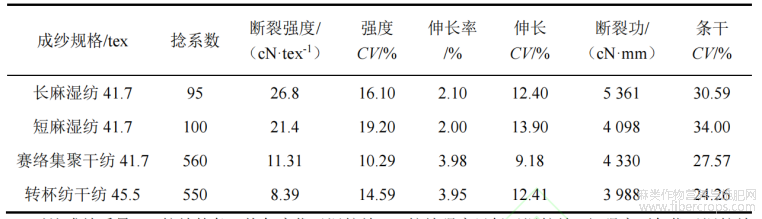

4.2亚麻的棉型纺纱实践

亚麻的机短经过精细化(或棉型化)处理后,可采用棉型设备对其进行纺纱,以获得细号、高品质和用途广泛的纱。一般情况下,亚麻棉型纺纱多采用普梳,纺纱具体流程[20-21]:精细化麻(棉型)→清梳联→并条(2道)→粗纱→细纱(赛络集聚纺),或:精细化麻(棉型)→清梳联→并条(2道)→转杯纺。

亚麻干纺纱与相同规格的亚麻长麻纺和短麻纺湿纺纱的成纱质量对比如表3[22]所示。

表3亚麻成纱质量对比

对比成纱质量,干纺纱的条干均匀度优于湿纺纱。干纺纱强度虽低于湿纺纱,但强度不匀优于湿纺纱,伸长率远大于湿纺纱,断裂功与湿纺纱的相当。而研究表明[23],与强力相比,断裂功与织机效率的相关性更强,能更好反映纱的抗破坏性。因此,干纺纱虽强力低,但断裂功高、强不匀低,能满足后续加工和使用要求。

5结语

通过分析和实例可得出,纤维长度过长会造成纺纱工序的增加,适当缩短麻纤维的长度有利于降低成纱不匀,且成纱强度能满足应用要求。因此,将麻纤维长度控制在棉型范围内,可利用棉纺系统来实现麻的高效短流程纺纱,不仅有利于克服传统麻纺工艺流程长、生产效率低、劳动环境差等弊端,降低碳排放,还有利于改善成纱质量。

参考文献

[1]滕卉荣.麻纺产业打造技术创新新生态[N].中国纺织报,2022-01-10(4).

[2]郁崇文.纺纱学[M].北京:中国纺织出版社,2019.

[3]YAN G,YU C.The influence of fiber length distribution on the accelerated points in drafting: a new perspective on drafting process[J].Fibers and Polymers,2009,10(2):217-220.

[4]LIN Q,OXENHAM W,YU C.Effect of accelerated point distribution on sliver irregularity Part I:characterization of accelerated point distribution[J].Journal of the Textile Institute,2012,103(5):549-557.

[5]LIN Q,OXENHAM W,YU C.Effect of accelerated point distribution on sliver irregularity.Part II: optimization on draft settings in two-zone roller drafting system[J].The Journal of The Textile Institute ,2012,103(5):1-7.

[6]JIANG Z,KUANG X,YANG J,et al.Simulation on Fiber Random Arrangement in the Yarn Part II: Joint Effect of Fiber Length and Fineness Distribution[J].The Journal of The Textile Institute ,2017,108(3):347-352.

[7]SUH M W.Probabilistic Assessment of Irregularity in Random Fiber Arrays-Effect of Fiber Length Distribution on Variance-length Curve [J].Textile Research Journal,1976,46(4):291-298.

[8]董泽文,杨建平,郁崇文,等.芳砜纶纤维长度对成纱质量的影响[J].棉纺织技术,2010(3):14-17.

[9]贾博深, 匡祝芳.切段精干麻预处理的生产实践[J].苎麻纺织科技,1990(4):19-24.

[10]姜展,孙娜,杨建平,等.基于临界滑脱长度的短纤纱断裂强力计算[J].纺织学报,2017,38(2): 60-67.

[11]郁崇文,匡雪琴,黄晶.纤维的长度特征对成纱的影响[J].纺织学报,2013,34(6):126-130.

[12]GUAN S,ZHONG H,YANG J,et al.Study on the processing of stretch-broken ramie yarns in a cotton spinning system[J].Textile Research Journal ,2017 ,87(16):2018-2027.

[13]上海纺织科学研究院.涤麻中长纤维纺纱研究报告[J].苎麻纺织科技,1979(2):39-47.

[14]黄晶,李兴高,刘秀梅,等.苎麻牵切纺纱与常规纺纱质量对比[J].中国麻业科学,2011,33(4):210-213.

[15]JIANG Z,HUY,KUANG X,et al.Simulation on fiber random arrangement in the yarn[J].The Journal of The Textile Institute, 2014,105(12):1312- 1318.

[16]熊伟,谭绍海.棉纤维整齐度与纺纱质量的关系[J].棉纺织技术,2000 ,28(6):15- 18.

[17]张圣男.纤维性能及捻系数与成纱强度的回归关系研究[D].上海:东华大学, 2019.

[18]钟海.棉型苎麻牵切纺纱工艺研究[D].上海:东华大学, 2014.

[19]关赛鹏.苎麻棉型纺纱工艺研究[D].上海:东华大学, 2016.

[20]李季媛,高春燕,张阳,等.高比例亚麻纱在棉纺设备上的纺制工艺研究[J].棉纺织技术,2022,50(10):63-67. [21] 张阳,李季媛,陈红霞, 等.转杯纺纺制高比例亚麻纱工艺研究[J].棉纺织技术,2022,50(11):62-64.

[22]平棉集团.“高效短流程纯亚麻干纺关键技术”鉴定资料[Z].平顶山:平棉集团, 2023.

[23]高春燕,周宇阳,王旭斌,等.混纺比对亚麻/棉混纺纱拉伸性能的影响[J].上海纺织科技,2023,51(8):26-28.

文章摘自:钱丽莉,李季媛,郁崇文.麻纤维高效短流程纺纱机理研究[J/OL].棉纺织技术,1-5[2024-03-08].http://kns.cnki.net/kcms/detail/61.1132.TS.20240219.1554.007.html.