摘 要:本发明提供了一种剑麻绳芯直径在线连续采集装置,其底板上固定设有一个向上竖置的后辊筒,底板在后辊筒的左右两侧各固定安装有一横向设置的导线轮,底板在后辊筒的外侧固定架设有门框,门框内设有滑轨,滑轨上连接有滑块,滑块的下方设有一个向下竖置的前辊筒,前辊筒与后辊筒处于同一纵向平面上,由拉力弹簧将前辊筒向后辊筒侧拉拽,门框外设有指向前辊筒的激光测距传感器,本装置还配有数据处理终端。本装置使用时将剑麻绳芯经左右导线轮穿过前辊筒和后辊筒之间,通过激光测距传感器实时检测前辊筒的前后移动距离,可实时连续采集当前生产的剑麻绳芯的直径数据,采集到的数据可作为生产环节闭环控制的反馈数据和产品质量源的凭证。

权力要求书

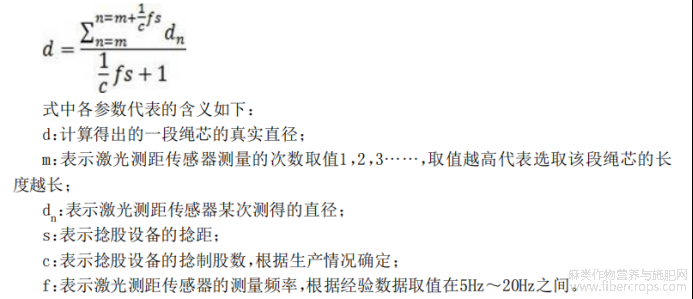

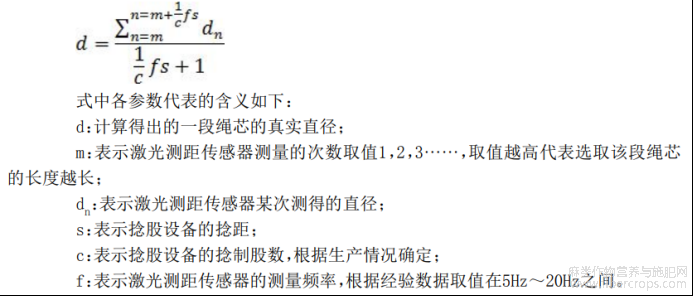

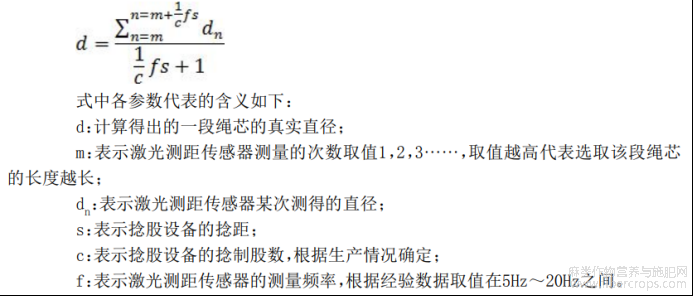

1.一种剑麻绳芯直径在线连续采集装置,其特征是:所述剑麻绳芯直径在线连续采集装置设有水平设置的矩形底板,底板顶面中部靠后的位置设有一个向上竖置的后辊筒,后辊筒的下端通过法兰固定连接在底板上,后辊筒的上端为开放端;底板顶面在后辊筒的左右两侧各设有一个导线轮固定座,每个导线轮固定座上固定安装有一个横向设置的导线轮,导线轮为单槽滑轮,左右两边导线轮的沟槽处于同一横向平面上;底板中部在后辊筒的外侧固定架设有一个门框,门框由前挡板、后挡板和顶板围合而成,前挡板和后挡板的底部分别固定连接在底板中部的前后两侧,顶板固定跨架在前挡板和后挡板的顶部;顶板的底面在门框内部固定架设有一条水平纵向的滑轨,滑轨上连接有一个可沿滑轨前后滑动的滑块,滑块的下方设有一个向下竖置的前辊筒,前辊筒的上端通过法兰固定连接在滑块上,前辊筒的下端为开放端,前辊筒与后辊筒处于同一纵向平面上;前辊筒上端的法兰与门框的后挡板之间连接有纵向设置的拉力弹簧,由拉力弹簧将前辊筒向后辊筒侧拉拽;前挡板的板面上设有开口,前挡板的前侧面在开口的一侧设有安装座,安装座上安装有激光测距传感器,激光测距传感器的发射头和接收头均从门框外侧经前挡板的开口指向门框内侧的前辊筒前端的辊面上;本剑麻绳芯直径在线连续采集装置还配有数据处理终端,数据处理终端设有主控模块、触摸屏和数据存储模块,所述激光测距传感器设有线路与主控模块的输入端相连接,由激光测距传感器将连续采集到的绳芯直径数据实时传输至主控模块,主控模块的输出端设有线路分别与触摸屏和数据存储模块相连接,由触摸屏提供人机界面并将绳芯直径数据及直径变化动态曲线实时对外显示,由数据存储模块将每捆绳芯的所有直径数据记录作为产品质量溯源的凭证进行存储;主控模块的输出端还设有线路与绳芯生产线前端的捻股和合绳设备相连接,由主控模块向捻股和合绳设备实时反馈经主控模块处理后的绳芯直径数据;所述主控模块需要对实时采集到的绳芯直径进行处理,计算出一段绳芯的真实直径,然后再将该段绳芯的真实直径数据反馈回捻股和合绳设备;所述主控模块计算一段绳芯的真实直径的计算公式为:

2.根据权利要求1所述的剑麻绳芯直径在线连续采集装置,其特征是:所述左右两导线轮沟槽所在的横向平面比后辊筒最前端的辊面靠后一定距离。

3.根据权利要求1所述的剑麻绳芯直径在线连续采集装置,其特征是:所述前辊筒上端的法兰右侧边沿上设有一个挂钉,门框的后挡板右侧边上也设有一个挂钉,拉力弹簧两端的挂钩分别挂扣在两挂钉上。

4.根据权利要求1所述的剑麻绳芯直径在线连续采集装置,其特征是:所述左导线轮的左上方和右导线轮的右上方分别设有张紧滑轮,使本剑麻绳芯直径在线连续采集装置使用时剑麻绳芯呈U形排布进出左、右导轮。

5.根据权利要求1所述的剑麻绳芯直径在线连续采集装置,其特征是:所述前辊筒和后辊筒的辊面采用高耐磨的合金钢材料制成。

技术领域

本发明涉及一种直径采集装置,具体是一种剑麻绳芯直径在线连续采集装置,属于剑麻绳芯生产检测设备技术领域。

背景技术

剑麻纤维具有很高的物理稳定性,剑麻制成的绳芯是钢丝绳重要的绳芯材料之一,它能使钢丝绳在动静状态下保持结构完整和整绳通条性能均匀,并能起到储油润滑的作用。在我国的国家标准和行业标准中,对钢丝绳用剑麻绳芯的直径有明确的规定,一般要求绳芯直径在3mm—15mm之间,且绳芯直径的误差不能超过±5%。在剑麻绳芯的生产流程中,剑麻加工企业现有的绳芯生产设备在绳芯的捻股和合绳环节可通过改变股数和调节单股张力、捻距的工艺参数来调整绳芯的直径,但目前对绳芯成品直径的检测一般是通过人工用数字显示游标卡尺来进行的,因此只能对静态的成品进行抽样检测,此时剑麻绳芯已卷成捆,按照目前的方法往往只能对最外层的绳芯直径进行抽检,里层的部分由于已经被遮挡不便抽检,这种抽检方式给产品的质量监控带来了很大的困难。更重要的是,人工抽检不能将检测数据实时反馈回绳芯生产设备,无法构成闭环的控制系统,调整绳芯直径只能依靠经验数据来设置绳芯生产设备的工艺参数。这种生产方式生产出来的剑麻绳芯产品往往一致性很差,容易出现质量不合格的残次品,使成捆产品的售价大跌,为企业带来较大的经济损失。

为此,我们在剑麻绳芯的生产线上的绳芯成品打捆环节之前增加一个绳芯直径在线连续采集装置,通过此装置实时连续采集当前生产的剑麻绳芯的直径数据,并将此数据处理后及时反馈回绳芯的捻股和合绳环节,使绳芯捻股和合绳设备能够根据绳芯直径数据自动调整对应的工艺参数,形成一个闭环控制系统,确保绳芯产品直径达到规定的质量要求;另外此装置可将连续采集到的绳芯直径数据及直径变化动态曲线对外直观显示,并把每捆绳芯的所有直径数据记录到存储装置中,以作为产品质量溯源的有效凭证。

发明内容

本发明的目的是提供一种剑麻绳芯直径在线连续采集装置,用于实时连续采集当前生产的剑麻绳芯的直径数据,并将此数据作为生产环节闭环控制的反馈数据和产品质量溯源的凭证。

本发明所采取的具体技术方案如下:

一种剑麻绳芯直径在线连续采集装置,其设有水平设置的矩形底板,底板顶面中部靠后的位置设有一个向上竖置的后辊筒,后辊筒的下端通过法兰固定连接在底板上,后辊筒的上端为开放端;底板顶面在后辊筒的左右两侧各设有一个导线轮固定座,每个导线轮固定座上固定安装有一个横向设置的导线轮,导线轮为单槽滑轮,左右两边导线轮的沟槽处于同一横向平面上;底板中部在后辊筒的外侧固定架设有一个门框,门框由前挡板、后挡板和顶板围合而成,前挡板和后挡板的底部分别固定连接在底板中部的前后两侧,顶板固定跨架在前挡板和后挡板的顶部;顶板的底面在门框内部固定架设有一条水平纵向的滑轨,滑轨上连接有一个可沿滑轨前后滑动的滑块,滑块的下方设有一个向下竖置的前辊筒,前辊筒的上端通过法兰固定连接在滑块上,前辊筒的下端为开放端,前辊筒与后辊筒处于同一纵向平面上;前辊筒上端的法兰与门框的后挡板之间连接有纵向设置的拉力弹簧,由拉力弹簧将前辊筒向后辊筒侧拉拽;前挡板的板面上设有开口,前挡板的前侧面在开口的一侧设有安装座,安装座上安装有激光测距传感器,激光测距传感器的发射头和接收头均从门框外侧经前挡板的开口指向门框内侧的前辊筒前端的辊面上。

本剑麻绳芯直径在线连续采集装置还配有数据处理终端,数据处理终端设有主控模块、触摸屏和数据存储模块,所述激光测距传感器设有线路与主控模块的输入端相连接,由激光测距传感器将连续采集到的绳芯直径数据实时传输至主控模块,主控模块的输出端设有线路分别与触摸屏和数据存储模块相连接,由触摸屏提供人机界面并将绳芯直径数据及直径变化动态曲线实时对外显示,由数据存储模块将每捆绳芯的所有直径数据记录作为产品质量溯源的凭证进行存储;主控模块的输出端还设有线路与绳芯生产线前端的捻股和合绳设备相连接,由主控模块向捻股和合绳设备实时反馈经主控模块处理后的绳芯直径数据。

所述主控模块需要对实时采集到的绳芯直径进行处理,计算出一段绳芯的真实直径,然后再将该段绳芯的真实直径数据反馈回捻股和合绳设备。

为了匹配多股绳芯的结构特点,经反复研究和实践验证,所述主控模块计算一段绳芯的真实直径的最佳计算公式为:

进一步的,所述左右两导线轮沟槽所在的横向平面比后辊筒最前端的辊面靠后一定距离,使穿过两导线轮的剑麻绳芯的一侧能紧密贴合在后辊筒最前端的辊面上,从而使绳芯直径的测量结果更加精确。

进一步的,所述前辊筒上端的法兰右侧边沿上设有一个挂钉,门框的后挡板右侧边上也设有一个挂钉,拉力弹簧两端的挂钩分别挂扣在两挂钉上。

进一步的,所述左导线轮的左上方和右导线轮的右上方分别设有张紧滑轮,使本剑麻绳芯直径在线连续采集装置使用时剑麻绳芯呈U形排布进出左、右导轮,以对两导轮之间的绳芯形成更好的拉紧效果,从而使绳芯直径的测量结果更加精确。

进一步的,所述前辊筒和后辊筒的辊面采用高耐磨的合金钢材料制成。

具体实施方式

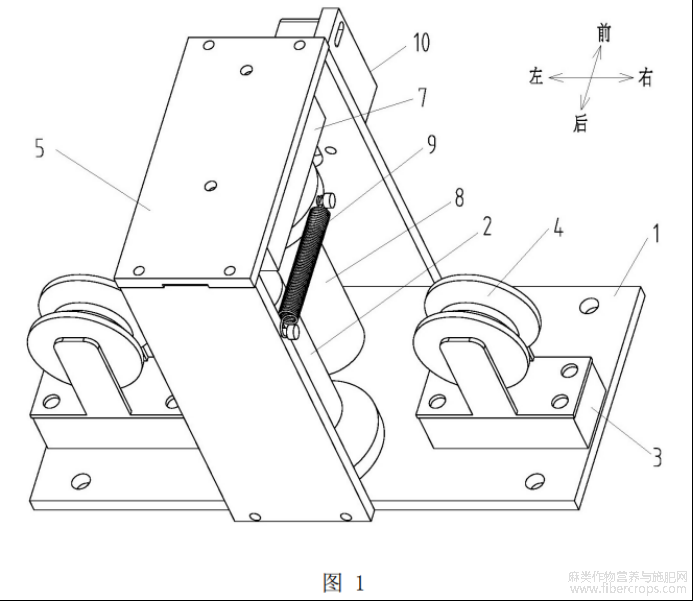

下面结合附图对本发明做进一步的说明。在本发明的描述中,“前”、“后”、“左”、“右”、“上”、“下”等方位词是基于说明书附图1所示的方位或位置关系来定义的,仅是为了便于描述本发明,而不是指装置或元件必须具有的特定方位,不应视为对本发明的限制。

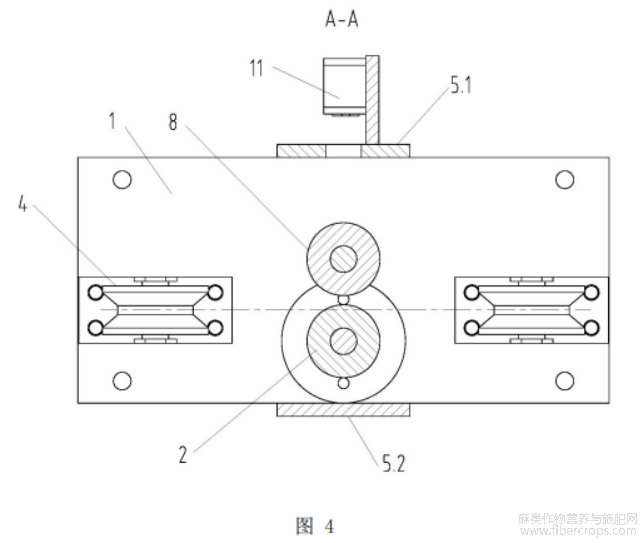

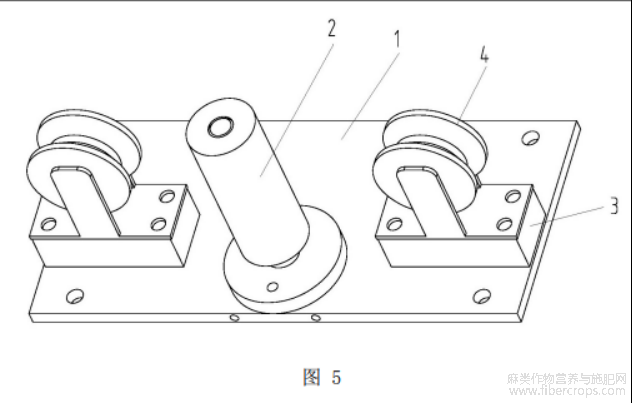

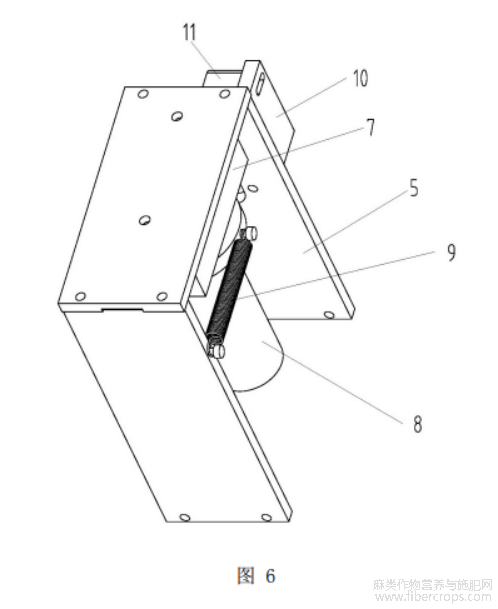

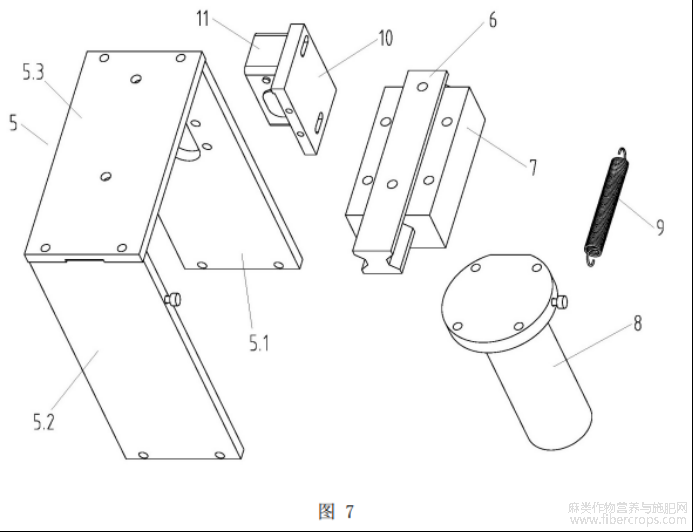

如图1?9所示,本剑麻绳芯直径在线连续采集装置设有水平设置的矩形底板1,底板1顶面中部靠后的位置设有一个向上竖置的后辊筒2,后辊筒2的下端通过法兰固定连接在底板1上,后辊筒2的上端为开放端;底板1顶面在后辊筒2的左右两侧各设有一个导线轮固定座3,每个导线轮固定座3上固定安装有一个横向设置的导线轮4,导线轮4为单槽滑轮,左右两边导线轮4的沟槽处于同一横向平面上,左右两导线轮4沟槽所在的横向平面比后辊筒2最前端的辊面靠后一定距离,如图3?4所示;底板1中部在后辊筒2的外侧固定架设有一个门框5,门框5由前挡板5.1、后挡板5.2和顶板5.3围合而成,前挡板5.1和后挡板5.2的底部分别固定连接在底板1中部的前后两侧,顶板5.3固定跨架在前挡板5.1和后挡板5.2的顶部;顶板5.3的底面在门框5内部固定架设有一条水平纵向的滑轨6,滑轨6上连接有一个可沿滑轨6前后滑动的滑块7,滑块7的下方设有一个向下竖置的前辊筒8,前辊筒8的上端通过法兰固定连接在滑块7上,前辊筒8的下端为开放端,前辊筒8与后辊筒2处于同一纵向平面上;前辊筒8上端的法兰与门框5的后挡板5.2之间连接有纵向设置的拉力弹簧9,前辊筒8上端的法兰右侧边沿上设有一个挂钉,门框5的后挡板5.2右侧边上也设有一个挂钉,拉力弹簧9两端的挂钩分别挂扣在两挂钉上,由拉力弹簧9将前辊筒向后辊筒侧拉拽;前挡板5.1的板面上设有开口,前挡板5.1的前侧面在开口的一侧设有安装座10,安装座10上安装有激光测距传感器11,激光测距传感器11的发射头和接收头均从门框5外侧经前挡板5.1的开口指向门框5内侧的前辊筒8前端的辊面上。所述前辊筒8和后辊筒2的辊面采用高耐磨的合金钢材料制成。

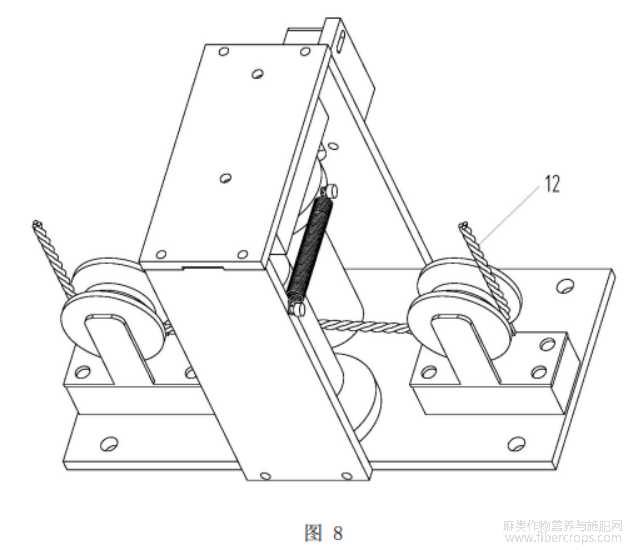

所述左导线轮的左上方和右导线轮的右上方分别设有张紧滑轮(附图中未画出),使剑麻绳芯如图8所示呈U形排布进出左、右导轮,以对两导轮之间的绳芯形成更好的拉紧效果,从而使绳芯直径的测量结果更加精确。

本剑麻绳芯直径在线连续采集装置还配有数据处理终端(附图中未画出),数据处理终端设有主控模块、触摸屏和数据存储模块,所述激光测距传感器11设有线路与主控模块的输入端相连接,由激光测距传感器11将连续采集到的绳芯直径数据实时传输至主控模块,主控模块的输出端设有线路分别与触摸屏和数据存储模块相连接,由触摸屏提供人机界面并将绳芯直径数据及直径变化动态曲线实时对外显示,由数据存储模块将每捆绳芯的所有直径数据记录作为产品质量溯源的凭证进行存储;主控模块的输出端还设有线路与绳芯生产线前端的捻股和合绳设备相连接,由主控模块向捻股和合绳设备实时反馈经主控模块处理后的绳芯直径数据。

由于剑麻绳芯的外层由各捻股依次卷绕而成,在绳芯行进时各捻股的位置会交替

变化,只需在其圆周一个角度位置设置一组对夹的辊筒来对绳芯直径数据进行连续采集,不需要在其圆周多个角度位置设置多组对夹的辊筒进行多点采集,但基于剑麻绳芯外观凹凸不平的结构特点,导致单次测量的绳芯直径数据波动较大,且并不能反映出一段绳芯的真实直径,如将实时采集到的绳芯直径直接反馈回捻股和合绳设备,会造成捻股和合绳设备的工艺参数反复调整,因此所述主控模块需要对实时采集到的绳芯直径进行处理,计算出一段绳芯的真实直径,然后再将该段绳芯的真实直径数据反馈回捻股和合绳设备。

为了匹配多股绳芯的结构特点,经反复研究和实践验证,所述主控模块计算一段

绳芯的真实直径的最佳计算公式为:

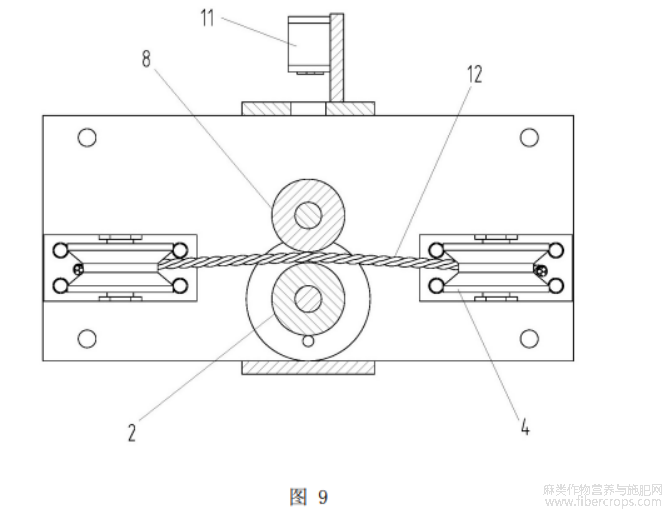

如图8?9所示,本剑麻绳芯直径在线连续采集装置使用时通过膨胀螺钉将底板1固定安装在地面上,将剑麻绳芯12经左右导线轮4穿过前辊筒8和后辊筒2之间,安装在底板1上的后辊筒2为固定端,绳芯12的一侧紧密贴合在后辊筒2最前端的辊面上,安装在滑块7上的前辊筒8为移动端,在拉力弹簧9的拉拽下,前辊筒8最后端的辊面紧密贴合在绳芯12的另一侧,绳芯12行进时,前辊筒8会随着绳芯12直径变化而沿滑轨6前后微量移动,而激光测距传感器11指向前辊筒8前端辊面,通过激光测距传感器11实时检测前辊筒8的前后移动距离,即可实时连续采集当前生产的剑麻绳芯12的直径数据。在使用激光测距传感器11对绳芯直径进行采集前,需先对激光测距传感器11进行调零,即穿入绳芯前,在拉力弹簧9的拉拽下,前辊筒8最后端的辊面紧密贴合在后辊筒2最前端的辊面上,此时激光测距传感器11对前辊筒8测定的距离定义为零点。穿入绳芯后,绳芯夹持在前辊筒8和后辊筒2之间,激光测距传感器11对前辊筒8测定的距离即为绳芯直径。

激光测距传感器11连续采集到的绳芯直径数据会实时传输至数据处理终端,由数据处理终端提供人机界面并将绳芯直径数据及直径变化动态曲线实时对外显示,同时数据处理终端会将每捆绳芯的所有直径数据记录作为产品质量溯源的凭证进行存储。数据处理终端还会对采集到的绳芯直径数据按设定的公式和参数进行处理,得到一段绳芯的真实直径,然后再将该段绳芯的真实直径数据反馈回捻股和合绳设备,使绳芯捻股和合绳设备能够根据绳芯直径数据自动调整对应的工艺参数,形成一个闭环控制系统,确保绳芯产品直径达到规定的质量要求。

上述图例仅为本发明的典型实施例,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改或等同替换和改进等,均应包含在本发明的保护范围之内。

附图说明

图1为本剑麻绳芯直径在线连续采集装置的结构示意图

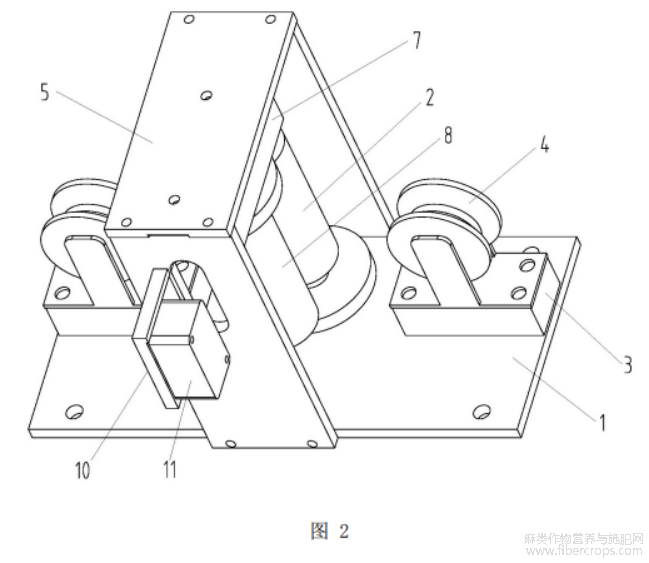

图2为图1前后翻转后的结构示意图

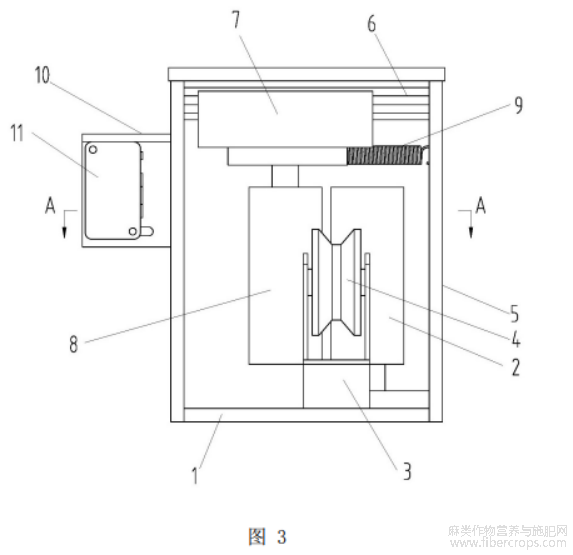

图3为图1的左视图

图4为图3的A-A向剖面图

图5为底板及底板上的部件的安装结构示意图

图6为门框及门框上的部件的安装结构示意图

图7为图6的零件分解图

图8为剑麻绳芯穿过图1时的示意图

图9为剑麻绳芯穿过图3时的示意图

图中:1-底板,2-后辊筒,3-导线轮固定座,4-导线轮,5-门框,5.1-前挡板,5.2-后挡板,5.3-顶板,6-滑轨,7-滑块,8-前辊筒,9-拉力弹簧,10-安装座,11-激光测距传感器,12-绳芯。

摘自国家发明专利,发明人:明鑫,覃秀凤,莫建恒,卢丹萍,赵德球,李荣,李厚玟,马少杰,蒋成斌,马武健,申请号:202210074697.1,申请日:2022.01.21