摘 要:针对丘陵山地胡麻联合收获机空间布局有限,且收获后胡麻脱出物性状差异小、混杂程度大、清选困难等现象,为提高丘陵山地胡麻联合收获机清选效率,探究丘陵山地胡麻联合收获机复式清选系统工作机理,本文以丘陵山地胡麻联合收获机初选+精选复式清选系统工作模式为研究对象,分别建立初选系统、精选系统CFD模型和胡麻脱出物DEM模型,采用CFD-DEM联合仿真技术,研究丘陵山地胡麻联合收获机复式清选系统最佳工作参数和脱出物各组分运动轨迹及空间形态变化,得出丘陵山地胡麻联合收获机脱出物分离规律,并进行验证试验,校验仿真模型可靠性。CFD-DEM联合仿真结果表明:当初选系统入口风速为12.4m/s、精选系统离心风扇转速为1154r/min时,机具清选效果最佳,其中初选系统胡麻籽粒损失率为0.3%,短茎秆排出率71.43%,颖壳排出率69.34%,轻杂排出率65.34%,含杂率39.01%;精选系统胡麻籽粒损失率为0%,短茎秆排出率40%,颖壳排出率75%,轻杂排出率100%,含杂率2.56%;初选系统中脱出物进入气流场初始瞬时发生速度、位移变化依次为轻杂、颖壳、胡麻籽粒、短茎秆,精选系统中脱出物进入气流场初始瞬时发生速度、位移变化依次为颖壳、轻杂、短茎秆、胡麻籽粒。田间试验结果表明:当胡麻籽粒含水率为5.34%时,作业机具最佳作业状态下含杂率为3.61%、总损失率1.98%,作业期间整机运行平稳,作业指标符合胡麻机械化收获标准。试验结果与仿真结果高度吻合,验证了模型的可靠性。本文可为丘陵山地胡麻联合收获机复式清选系统设计和工作机理研究提供参考。

关键词:胡麻联合收获机;丘陵山地复式清选系统;CFD-DEM联合仿真

胡麻是我国重要的油料作物和经济作物,多种植在西北和华北黄土高原土壤瘠薄、阴凉旱寒的丘陵山地[1-3]。目前,国内胡麻机械化种植程度有所提升,机械化收获主要以分段收获为主,联合收获为辅,人工收获并存[4]。国内学者针对胡麻联合收获过程中各时段脱出物表现形式研究较少,各组分运动形态与分离轨迹暂不明晰,对胡麻机械化联合收获装备研发进程和胡麻产业的可持续发展造成一定困扰[5-6]。

近年来,赵武云团队[7-10]根据胡麻种植特点,设计出胡麻割晒机、全喂入式胡麻脱粒机、胡麻脱粒物料清选机等分段收获装备;同时国内首台大型胡麻联合收获机已研发成功[11]。史瑞杰等[12-13]针对丘陵山地设计了履带式胡麻联合收获机,并进行了参数优化试验;戴飞等[14-16]对小型胡麻脱粒机作业后脱粒物料分离机理进行了研究,并研制出风筛选胡麻脱出物清选机;王伯凯等[17]采用CFD-DEM联合仿真技术对花生捡拾收获机风选系统流场进行了数值模拟与试验和优化;栗晓宇等[18]应用CFD技术对玉米清选装置进行了结构优化设计与试验;张克平等[19]采用CFD-DEM联合仿真技术对间作模式下小麦联合收获机清选装置进行了仿真与试验验证;万星宇等[20]基于EDEM开展了油菜联合收获机分离清选筛网的性能指标试验,并设计了差速圆筒筛;宋学锋等[21]采用CFD-DEM联合仿真技术对揉丝机排料装置内物料的运动进行了模拟与试验。随着CFD-DEM联合仿真技术在农业机械中的广泛应用,使用该方法对清选系统的研究逐渐成熟,而对于丘陵山地胡麻联合收获机作业后脱出物的分离清选机理研究鲜见报道[22-24]。

针对丘陵山地胡麻联合收获机空间布局和动力有限,胡麻联合收获后脱出物悬浮速度、流动性等性状差异小、短茎秆和颖壳混杂程度大、清选困难等现象,为提高丘陵山地胡麻联合收获机分离清选效率,探究丘陵山地胡麻联合收获机复式清选系统工作机理,本文拟以丘陵山地胡麻联合收获机复式清选系统初选+精选工作模式为研究对象,分别建立复式清选系统CFD模型和胡麻脱出物DEM模型,采用CFD-DEM联合仿真技术,通过研究丘陵山地胡麻联合收获机复式清选系统最佳工作参数和脱出物各组分运动轨迹、空间形态变化,得出丘陵山地胡麻联合收获机脱出物分离规律,以提高清选效率,并进行验证试验,校验仿真模型可靠性。以期为丘陵山地胡麻联合收获机复式清选系统设计和工作机理研究提供参考。

1丘陵山地胡麻种植农艺与机具结构

1.1种植农艺与植株特性

目前,丘陵山地胡麻种植方式普遍采用穴播,受种植环境、土壤肥力和病虫害等因素影响,胡麻出苗率只有60%左右,丘陵山地胡麻播种时要求每公顷保苗至少450万株才能保证胡麻的出苗率和产出效益,因此丘陵山地胡麻种植采用旱地密植技术,行距与株距比大田种植模式均有所减小[25]。以旱地密植模式种植的陇亚9号胡麻为例,测得平均株高为472.33mm,平均单株胡麻蒴果数为8~13个,种植密度714株/m2[12-13]。丘陵山地地块面积小,道路狭窄,大型联合收获机难以作业,小型联合收获机空间布局和动力有限,且胡麻茎秆含有大量纤维素,成熟期胡麻茎秆由根部到颈部物理性状差异较大,同时胡麻蒴果相互交织,联合收获时极易造成根部、中部茎秆团状化,颈部茎秆断碎化,与胡麻籽粒、颖壳形成小差异混杂脱出物,加剧了丘陵山地胡麻联合收获机清选清选系统工作负荷和难度。

1.2机具结构

1.2.1整机结构

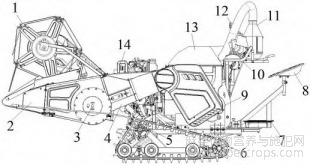

丘陵山地胡麻联合收获机采用全喂入方式,整机包括防缠绕切割喂入系统、脱粒系统、复式清选系统、履带行走系统和液压控制系统。其中复式清选系统由初选系统和精选系统组成,初选系统位于整机下方,精选系统位于整机后方,可实现对胡麻脱出物的2次清选作业(图1)。

1.拨禾轮2.割台3.输送搅轮4.输送链耙5.驱动轮6.履带7.脚踏板8.座椅9.初选系统10.操作台11.精选系统12.照明灯13.脱粒滚筒14.发动机

图1 丘陵山地胡麻联合收获机结构示意图

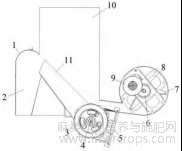

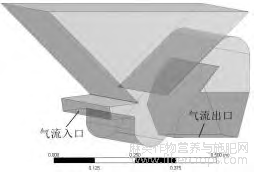

1.2.2初选系统

初选系统由风机叶片、风道、风道导流板和螺旋输送器等组成(图2)。胡麻脱出物包括短茎秆、籽粒、颖壳、轻杂等,初选系统完成脱出物初次分离,部分短茎秆、轻杂、颖壳被吹出机外,其余脱出物由螺旋输送器输送至精选系统。

(a)主视图

(b)风机叶片

1.外壳2.出杂口3.皮带轮4.螺旋输送器5.螺旋输送器壳体6.齿轮7.叶片固定板8.轴承座9.皮带轮10.脱粒滚筒11.风道导流板12.风机叶片

图2 初选系统结构示意图

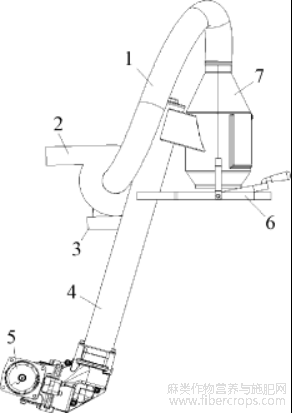

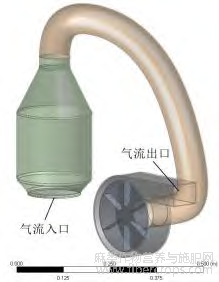

1.2.3精选系统

精选系统由离心风机、螺旋输送器、旋风分离器、软管等组成(图3)。螺旋输送器将初选后的脱出物输送至旋风分离器内,在离心风机的作用下实现二清选,达到胡麻籽粒和杂余的精确分离。

1.软管2.离心风机3.固定板4.螺旋输送器Ⅰ5.螺旋输送器Ⅱ

6.编织袋接口7.旋风分离器

图3 精选系统结构示意图

1.3工作原理

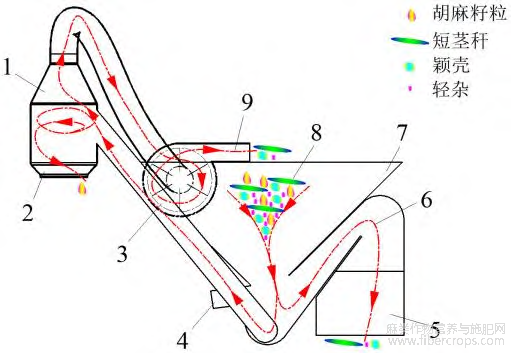

丘陵山地胡麻联合收获机工作时胡麻茎秆和蒴果在脱粒滚筒的作用下实现茎秆团状化、籽粒与颖壳分离,茎秆被排出机外,籽粒和其他混合物由凹板落入复式清选系统。胡麻脱出物包括胡麻籽粒、短茎秆、颖壳和轻杂等,其中质量较轻的短茎秆、颖壳和轻杂被初选系统吹出机外,质量较大的胡麻籽粒和其余物料被螺旋输送器输送至精选系统,在离心风机作用下由旋风分离器进行精选。最终含杂较低的胡麻籽粒由接粮口进入编织袋,其余杂物由离心风机气流排出机外,完成胡麻脱出物的分离清选工作(图4)。

1.精选系统2.精选系统出粮口3.精选系统离心风机4.初选系统气流入口5.初选系统排杂口6.初选系统排出物路径7.初选系统8.脱出物

9.精选系统排出物路径

图4 丘陵山地胡麻联合收获机复式清洗系统工作原理图

2CFD单因素仿真

2.1模型建立

丘陵山胡麻联合收获机工作时复式清选系统由螺旋输送器进行物料输送,为减少仿真计算负荷,在保证仿真模型真实可靠的前提下,省略中间输送环节,去除初选系统风机叶片,保留精选系统离心风扇,将复式清选系统独立仿真计算。复式清选系统单因素试验采用计算流体动力学(Computational fluid dynamics,CFD)RNGK-湍流模型进行。仿真前建立复式清选系统CFD模型,在Solid Works中采用反向画法绘制出复式清选系统简化三维模型,其中初选系统脱出物进口尺寸为800mm×620mm,气流入口尺寸为800mm×40mm,为保证排杂顺畅,排杂口尺寸为260mm×190mm;精选系统旋风分离器上端出口直径为85mm,下端出口直径140mm,高350mm,离心风扇叶片直径300mm,软管长度1000mm。将简化三维模型另存为.igs格式后导入ANSYS Workbench Mesh模块中,采用适应性较强的非结构四面体网格进行几何模型网格划分,同时对网格进行膨胀层设置和加密,网格划分完成后检查网格质量满足仿真要求即可。同时将气流入口壁面命名为interlet,气流出口壁面命名为outlet,其余壁面命名为wall,划分好网格后以.msh格式导入Fluent进行仿真计算(图5)。其中初选系统共产生1136522个网格、精选系统共产生513234个网格,平均质量较好。

(a)初选系统

b)精选系统

图5 复式清选系统CFD模型建立与网格划分

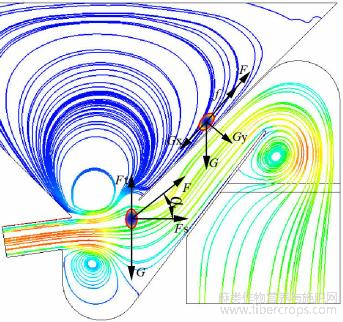

2.2受力分析

脱出物在清选系统中受气流作用而分层分离,气流作用的大小和物料物理特性的差异程度决定了物料分层分离的效果。胡麻脱出物在初选系统不同位置时受到不同性质的作用力,在下落阶段受气流作用与重力共同作用,接触壁面后受重力与壁面摩擦力、气流的共同作用,在气流出口受重力与气流的共同作用(图6a),在精选系统中主要受气流与旋风分离器壁面摩擦的共同作用(图6b)。图中G为胡麻所受籽粒重力,N;F为胡麻籽粒所受气流作用力,N;Ft为胡麻籽粒所受气流作用力竖直方向分力,N;Fs为胡麻籽粒所受气流作用力水平方向分力,N;Gy为胡麻籽粒重力沿初选系统壁面垂直方向分力,N;Gx为胡麻籽粒重力沿初选系统壁面平行方向分力,N;f为胡麻籽粒所受摩擦阻力,N;Fz为胡麻籽粒所受精选系统壁面支持力,N;α为胡麻籽粒所受气流作用力与水平方向夹角,(°)。

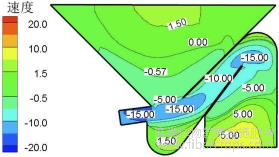

(c)15m/s

图7 初选系统不同进口风速下X-Y截面速度等值线云图

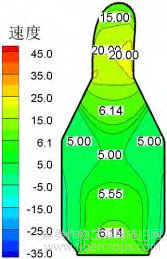

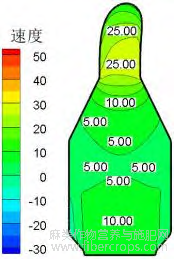

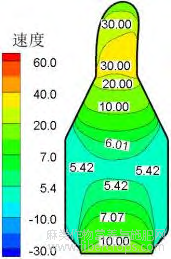

(a)800r/min(b)1100r/min(c)1400r/min

图8 精选系统不同转速下旋风分离器X-Y截面速度等值线云图

由仿真结果可知,复式清选系统内气流运动方向与形态直接影响脱出物分离效果。当初选系统气流入口速度为10m/s时,下部气流速度最大为10m/s,在排出通道内气流速度逐渐由10m/s减小至4m/s,并在气流转向处形成涡流,中心风速达到了10m/s,气流出口处气流速度由中心向壁面递减,中心气流速度为5.62m/s,壁面气流速度为0.76m/s(图7a);当气流入口速度为12.5m/s时,下部气流速度最大为12.5m/s,在排出通道内气流速度逐渐由12.5m/s减小至10m/s,同样在气流转向处形成涡流,中心风速达到了12m/s,气流出口出气流速度由中心向壁面递减,中心气流速度为8m/s,壁面气流速度为0m/s(图7b);当气流入口速度为15m/s时,下部气流速度最大为15m/s,在排出通道内气流速度逐渐由15m/s减小至10m/s,同样在气流转向处形成涡流,中心风速达到了15m/s,在气流出口处气流速度由中心向壁面递减,中心气流速度为5m/s,壁面气流速度为0m/s(图7c)。

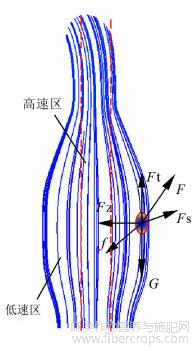

在精选系统中旋风分离器内部流场存在高速区和低速区。当离心风扇转速为800r/min时,旋风分离器入口速度达到了6.12m/s,高速区速度为5.55~6.14m/s,低速区速度2.91m/s,出口速度20m/s,内部流场纵向、横向变化较大(图8a);当离心风扇转速为1100r/min时,旋风分离器入口速度达到了10m/s,高速区速度为5~10m/s,低速区速度5m/s,出口处速度25m/s,内部流场纵向变化较大,横向变化较小(图8b);当离心风扇转速为1400r/min时,旋风分离器入口速度达到了10m/s,高速区速度为5.42~20m/s,低速区速度5.42m/s,出口处速度30m/s,内部流场纵向变化较大,横向变化较小(图8c)。

初选系统要求气流入口速度能够提供脱出物横向和纵向运动所需的动力;精选系统旋风分离器内部纵向气流速度变化明显,高速区快速排杂,低速区精确分离。根据复式清选系统CFD分析结果,初选系统入口最佳气流速度为12.5m/s,二级离心风扇最佳转速为1100r/min,以此为基础,对复式清选系统再次进行CFD参数优化仿真,得出最佳参数为初选系统入口风速12.4m/s,精选系统离心风扇转速1154r/min[13-14]。

3 CFD-DEM联合仿真

3.1 CFD与DEM模型建立

丘陵山胡麻联合收获机复式清选系统CFD模型采用2.1节模型,DEM模型自行构建。离散元物料属性包括泊松比、剪切模量、密度等,接触参数包括静摩擦因数、动摩擦因数、恢复系数等。依照丘陵山地胡麻机械脱出物组分构成,离散元仿真分析中包含有胡麻籽粒、颖壳、短茎秆及轻质杂物共4种组分物料,每种物料形状各不相同。经测量,丘陵山地胡麻联合收获机进入初选系统的脱出物中胡麻籽粒质量占脱出物总质量比例为26.78%,短茎秆质量所占比例43.44%,颖壳质量所占比例27.09%,其余轻杂质量所占比例2.69%;进入精选系统的脱出物中胡麻籽粒质量占脱出物总质量比例为32.06%,短茎秆质量所占比例41.2%,颖壳质量占比例24.78%,其余轻杂质量所占比例2.34%。仿真计算时在离散元软件EDEM中使用直径1mm的颗粒通过堆积得到胡麻籽粒离散元模型,其尺寸为5.13mm×2.47mm×1.02mm;颖壳模型尺寸为5.21mm×3.0mm×5.5mm;短茎秆模型尺寸为15.4mm×1.0mm×1.0mm;轻质杂物模型设置为半径0.8mm的球形颗粒[14](图9)。同时为复式清选系统新建金属材料并添加材料属性,其中颗粒与颗粒、颗粒与几何体间的接触参数按照文献[14-15,23,26]设置(表2)。在复式清选系统脱出物入口处新建颗粒工厂,设置初选系统生成胡麻籽粒颗粒1.07kg,短茎秆颗粒1.74kg,颖壳颗粒1.08kg,轻杂颗粒0.11kg,并在Y轴方向添加颗粒初始速度为0.5m/s;设置精选系统生成胡麻籽粒颗粒0.31kg,短茎秆颗粒0.4kg,颖壳颗粒0.24kg,轻杂颗粒0.023kg,并在Z轴方向添加颗粒初始速度为0.5m/s。

(a)胡麻籽粒(b)短茎秆(c)颖壳(d)轻杂

图9 丘陵山地胡麻联合收获机脱出物DEM模型

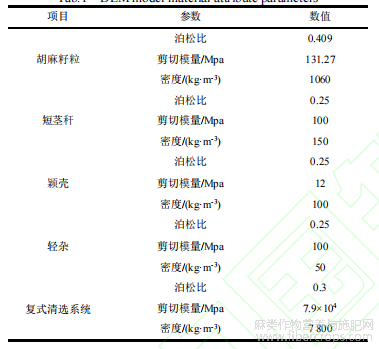

表1 DEM模型物料属性参数

3.2 CFD-DEM参数设置

CFD-DEM联合仿真时Fluent参数设置采用2.3节计算模型参数设置,设置初选系统气流入口风速为12.4m/s,精选系统离心风扇转速为1154r/min;EDEM中particles-particles接触模型采用Hertz-Mindlin(noslip)接触模型;particles-geometry接触模型采用Hertz-Mindlin(noslip)接触模型,并添加removeparticles.dll文件。

Fluent与EDEM联合仿真时需要进行双向数据交换,二者仿真时间步长和数据保存间隔必须呈整数倍才能完成数据传递[27-28],因此计算时EDEM采用Rayleigh时间的25.81%,时间步长为1×10-6s,数据保存间隔为0.01s;Fluent中仿真时间步长为1×10-6s,每100个时间步长保存数据1次,计算10000个时间步长,仿真时间为1s。Fluent与EDEM仿真参数设置完成后开启EDEM耦合接口,在Fluent中加载udf耦合接口文件,连接成功后由Fluent控制联合仿真,并完成仿真计算。

3.3仿真结果分析

3.3.1胡麻脱出物与气流互作过程

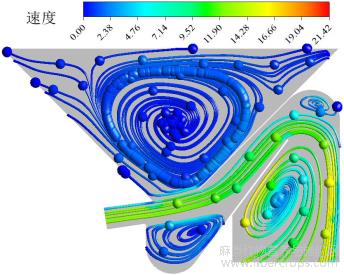

仿真结束后在CFD后处理软件CFD-Post中按照2.4节建立平面,可得到复式清选系统工作过程中胡麻脱出物与气流互作影响流线云图(图10)。由图可知,初选系统工作时容易形成涡流,主要分布在物料进口、籽粒集粮、物料出口等位置,但脱出物料流随气流运动方向开始分层,分离效果未受影响,可以正常集粮排杂;脱出物运动过程中在初选系统入口壁面会受到气流强烈的阻力,使物料流产生滑移现象,质量较轻的物料被气流带至初选系统清选室腔内,跟随气流运动;质量较重的物料在入口壁面经过滑移分层后滑入气流支路进行重点分离,颗粒对气流初始进入时影响较大,气流在涡流处对颗粒运动表现形式影响较大。精选系统工作时气流运动相对简单,在旋风分离器内部存在高速区和低速区,与软管入口垂直区域属于高速区,接近壁面环形区域为低速区,质量较轻的脱出物在高速区被直接吸出,质量较重的脱出物经过壁面阻力、气流作用力与离心力共同作用后达到分层分离效果,整个过程脱出物料流伴随旋风分离器内气流运动,相对运动轨迹较为统一,脱出物对气流影响较小,气流对脱出物影响较大。

图10 复式清选系统胡麻脱出物与气流互作流线云图

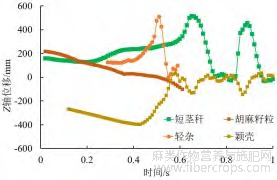

3.3.2胡麻脱出物运动规律

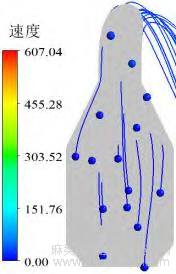

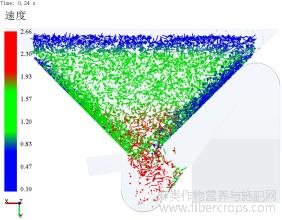

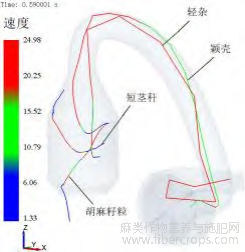

在EDEM后处理模块中可得到复式清选系统工作时脱出物速度变化过程(图11、12),随机选取复式清选系统中胡麻籽粒、短茎秆、颖壳、轻杂颗粒作为数据提取对象,可得到单颗粒运动轨迹图(图13)。在初选系统Y轴40mm处分别建立平行于X-Z平面的2个传感器,分别监测进入气流场和吹出气流场的脱出物颗粒数量,在精选系统Z轴0mm、350mm处分别建立平行于X-Y平面的2个传感器,分别监测旋风分离器内部气流场中吸出和落下的脱出物颗粒数量。

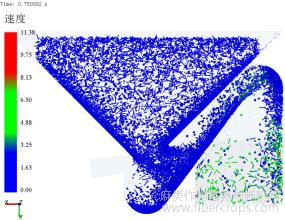

(a)0.24s(b)0.75s

图11 初选系统内脱出物速度变化过程

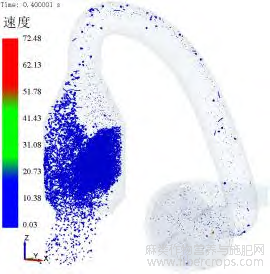

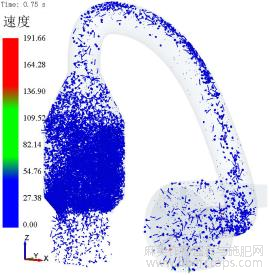

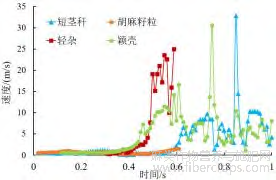

(a)0.4s(b)0.75s

图12 精选系统内脱出物速度变化过程

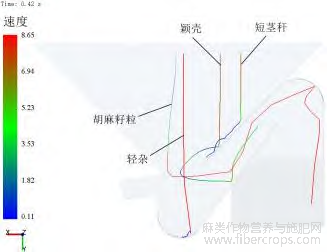

(a)初选(b)精选

图13 复式清选系统内胡麻脱出物颗粒运动轨迹

由图11~13可知,初选系统脱出物初始进入时受气流涡流影响,各组分颗粒下落速度由清选室中心位置向两侧递增,两侧壁面上脱出物颗粒产生滑移,下落速度明显减缓,脱出物进入气流场初始瞬时被气流导流颗粒顺序依次为轻杂、颖壳、短茎秆、胡麻籽粒,并遵循同样的顺序随气流向出口方向运动,大部分轻杂、颖壳、短茎秆被气流排出,小部分进入精选系统。精选系统中没有涡流现象产生,高速区脱出物颗粒运动表现形式单一,低速区脱出物颗粒运动表现形式较为复杂,脱出物进入气流场初始瞬时被气流导流颗粒顺序依次为轻杂、颖壳、短茎秆、胡麻籽粒,其中轻杂、颖壳和部分短茎秆在旋风分离器内随气流向出口方向做螺旋上升运动并排出,胡麻籽粒和部分短茎秆在旋风分离器内随气流向进口方向做螺旋下降运动并进入集粮袋,螺旋上升运动中由于脱出物颗粒与旋风分离器壁面间的相互作用,使得脱出物产生分层现象,轻杂、颖壳、短茎秆依次被有序排出。由初选系统2个传感器数据可得该系统胡麻籽粒损失率为0.3%,短茎秆排出率为71.43%,颖壳排出率69.34%,轻杂排出率65.34%,含杂率39.01%;由精选系统2个传感器数据可得该系统胡麻籽粒损失率为0%,短茎秆排出率为40%,颖壳排出率75%,轻杂排出率100%,含杂率2.56%。经过复式清选系统后机具清选总损失率为0.3%,含杂率2.56%,可知整个系统清选效果较好。

3.3.3胡麻脱出物运动分离机理

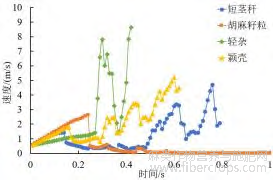

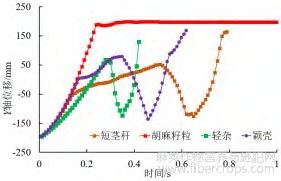

在EDEM后处理模块中提取出3.3.2节复式清选系统随机单颗粒运动速度与位移数据,使用Excel软件将数据处理后得到复式清选系统脱出物颗粒运动速度与位移变化曲线(图14、15)。

图14 初选系统内胡麻脱出物颗粒运动速度与Y轴位移变化曲线

图15 精选系统内胡麻脱出物颗粒运动速度与Z轴位移变化曲线

由图14可得,初选系统在0.72s时脱出物速度开始发生大幅度变化,其中胡麻籽粒颗粒最大速度与最小速差为2.64m/s,短茎秆颗粒速差4.49m/s,轻杂颗粒速差8.11m/s,颖壳颗粒速差3.89m/s;初选系统在X-Y平面内胡麻籽粒颗粒位移变化量为392.82mm,短茎秆颗粒位移变化量为359.28mm,轻杂颗粒位移变化量为325.13mm,颖壳颗粒位移变化量为362.35mm。由图15可得,精选系统在0.4s时脱出物速度开始发生大幅度变化,其中胡麻籽粒颗粒最大速度与最小速差为1.32m/s,短茎秆颗粒速差10.21m/s,轻杂颗粒速差24.73m/s,颖壳颗粒速差30.08m/s;精选系统在X-Z平面内胡麻籽粒颗粒位移变化量为318.56mm,短茎秆颗粒位移变化量为526.78mm,轻杂颗粒位移变化量为344.17mm,颖壳颗粒位移变化量为413.32mm。

综上所述,丘陵山地胡麻联合收获机复式清选系统工作时先由初选系统进行粗清选,再由精选系统进行精清选。初选系统中颗粒进入流场初始瞬时发生速度、位移变化依次为轻杂、颖壳、胡麻籽粒、短茎秆;精选系统中颗粒进入流场初始瞬时发生速度、位移变化依次为颖壳、轻杂、短茎秆、胡麻籽粒。由仿真分析结果中各组分的平均速度可得复式清选系统脱出物颗粒速度变化程度(表2),通过对比发现初选系统中脱出物运动形式单一,不同颗粒间速度、位移变化不显著,导致分离不彻底;精选系统中低速区脱出物运动复杂,导致质量较轻的颖壳和轻杂运动表现形式存在差异(颖壳在旋风分离器内做螺旋上升运动,轻杂直接被吸出清选室),使得二者可以更好的分离,达到精选的效果。

表2 复式清选系统中胡麻籽粒与脱出物速差

4试验验证

4.1试验材料

丘陵山地胡麻联合收获机复式清选系统田间验证试验于2021年8月13-15日在甘肃省白银市会宁县老君镇文岔村进行。试验材料为成熟期胡麻植株,胡麻种植密度比较均匀,无倒伏现象,试验地面积为0.17hm2,所种胡麻品种为陇亚14号,平均株高437.21mm,平均单株含胡麻蒴果数为6~11个,种植密度689株/m2,籽粒含水率5.34%,属于典型旱地密植胡麻种植模式,因2021年当地遭遇干旱天气,胡麻长势及产量不及往年。试验按照丘陵山地胡麻联合收获机复式清选系统最佳设计参数进行,对机具复式清选系统作业效果进行验证。

4.2试验方法

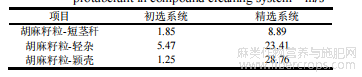

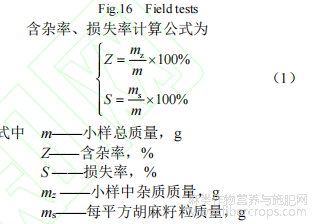

试验按照T/CAMA30-2020《全喂入胡麻联合收获机》、GB/T8097-2008《收获机械联合收割机试验方法》、GB/T6562-2008《农业机械试验条件》、NY2610-2014《谷物联合收割机安全操作规程》相关标准并参考GB/T5982-2017《脱粒机试验方法》、GB/T2828.1-2012《计数抽样检测程序》进行。将试验场地按照机具割幅划分为5个长×宽为25m×1m的等份试验区,试验区两端预留不少于500mm的区域作为调整区,试验时以机具满幅作业、前进速度为0.7m/s、完全收割试验区为结束单次试验信号。单次试验结束后接取试验行程内出粮口排出物不少于1000g的小样,并按照五点取样法测定作业后试验区每平方掉落胡麻籽粒,使用清洁样品袋进行装袋编号。试验期间观察机具作业情况,并测定作业机含杂率、损失率。试验机具工作参数按照仿真设计最佳工作状态设置,但实际作业中机具很难实现精确参数调整,故试验过程中采用最接近最佳工作状态时的参数作为试验机工作参数。多次作业完成后使用精度0.001g电子秤进行测量,结果取平均值,现场试验见图16。

图16 田间试验

4.3试验结果

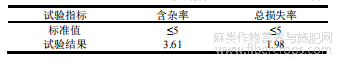

依据试验标准,结合甘肃省胡麻种植特点及西北旱区丘陵山地胡麻机械化收获要求,要求丘陵山地胡麻联合收获机含杂率、总损失率不超过5%[12-13]。按照试验标准,机具作业后割茬高度为150~200mm,试验现场杂草较少,无堵塞、停顿、功率不足等现象。由式(1)计算得出各指标值,结果见表3。试验过程中,机具运行平稳,故障率为零,割茬高度满足试验指标,工作顺畅,含杂率和总损失率较小,试验指标均达到相关标准要求。通过试验结果对比分析各脱出物运动轨迹与表现形式,可知各脱出物运动轨迹与仿真分析结果高度吻合,相互验证了模型的可靠性。可见丘陵山地胡麻联合收获机复式清选系统可实现胡麻联合收获脱出物小差异混杂清选作业,满足胡麻联合收获清选要求,整机作业效果符合胡麻联合收获标准要求。

表3 丘陵山地胡麻联合收获机清选系统作业性能试验结果

5结论

(1)以丘陵山地胡麻联合收获机初选+精选复式清选系统工作模式为研究对象,分别建立初选、精选系统CFD模型和胡麻脱出物DEM模型,采用CFD-DEM联合仿真技术,探究丘陵山地胡麻联合收获机脱出物各组分运动轨迹和空间形态变化,得出丘陵山地胡麻联合收获机脱出物分离规律,并进行验证试验,校验仿真模型可靠性。

(2)CFD分析结果表明,初选系统入口气流最佳速度为12.4m/s,精选系统离心风扇最佳转速为1154r/min。CFD-DEM联合仿真结果表明,当初选系统入口风速为12.4m/s时,初选系统胡麻籽粒损失率为0.3%,短茎秆排出率为71.43%,颖壳排出率为69.34%,轻杂排出率为65.34%,含杂率为39.01%;当精选系统离心风扇转速为1154r/min时,精选系统胡麻籽粒损失率为0%,短茎秆排出率为40%,颖壳排出率75%,轻杂排出率100%,含杂率2.56%;初选系统中脱出物进入气流场初始瞬时发生速度、位移变化依次为轻杂、颖壳、胡麻籽粒、短茎秆;精选系统中脱出物进入气流场初始瞬时发生速度、位移变化依次为颖壳、轻杂、短茎秆、胡麻籽粒。

(3)田间试验结果表明,当胡麻籽粒含水率为5.34%时,作业机具含杂率为3.61%、总损失率1.98%。作业期间整机运行平稳,作业指标符合胡麻机械化收获标准。通过试验结果对比分析,发现各脱出物运动轨迹与仿真分析结果相互吻合,验证了模型的可靠性。

参考文献

[1]罗俊杰,欧巧明,叶春雷,等.重要胡麻栽培品种的抗旱性综合评及指标筛选[J].作物学报,2014,40(7):1259-1273.

[2]祁旭升,王兴荣,许军,等.胡麻种质资源成株期抗旱性评价[J].中国农业科学,2010,43(15):3076-3087.

[3]郝京京,史海涛,谢拉准,等.亚麻籽与亚麻籽饼粕的营养价值及其在畜禽饲粮中的应用[J].动物营养学报,2020,32(9):4059-4069.

[4]戴飞,赵武云,史瑞杰,等.胡麻机械化收获关键技术与装备研究进展分析[J/OL].中国油料作物学报:1-11[2022-04-16].

[5]周刚,石林榕,赵武云,等.旱地胡麻起垄覆膜播种联合作业机工作参数优化与性能试验[J].中国农业大学学报,2019,24(6):147-156.

[6]戴飞,赵武云,宋学锋,等.胡麻脱粒物料分离清选作业机参数优化与试验[J].农业机械学报,2020,51(7):100-108.

[7]刘元祥,戴飞,赵武云,等.手扶式胡麻割晒机的设计与试验[J].中国农机化学报,2019,40(12): 26-29.

[8]史瑞杰,戴飞,赵武云,等.胡麻茎秆生物力学特性试验[J].中国农机化学报,2018,39(11):45-50.

[9]史瑞杰,戴飞,赵武云,等.全喂入式胡麻脱粒机的设计与试验[J].中国农业大学学报,2019,24(8):120-132.

[10]瞿江飞,赵武云,赵一鸣,等.全喂入胡麻脱粒清选机的设计与试验[J].浙江农业学报,2022,34(4):831-840.

[11]戴飞,赵武云,史瑞杰,等.自走式胡麻联合收割机设计与试验[J/OL].中国油料作物学报:1-9[2021-10-28].

[12]史瑞杰,戴飞,刘小龙,等.履带式丘陵山地胡麻联合收割机设计与试验[J].农业工程学报,2021,37(5):59-67.

[13]史瑞杰,戴飞,赵武云,等.丘陵山地胡麻联合收割机作业参数优化与试验[J/OL].吉林大学学报(工学版):1-13[2021-10-28].

[14]戴飞.胡麻脱出物分离清选机理与关键技术研究[D].兰州:甘肃农业大学,2020.

[15]戴飞,付秋峰,赵武云,等.双风道风筛式胡麻脱出物分离清选机设计与试验[J].农业机械学报,2021,52(4):117-125,247.

[16]戴飞,赵武云,刘国春,等.胡麻脱出物清选机设计与试验[J].农业机械学报,2019,50(8):140-147.

[17]王伯凯,于昭洋,胡志超,等.花生捡拾收获机三风系风选系统流场数值模拟与试验[J].农业机械学报,2021,52(11):103-114.

[18]栗晓宇,杜岳峰,牛兴成,等.玉米清选装置结构优化设计与试验[J].农业机械学报,2020,51(增刊):233-242.

[19]张克平,樊宏鹏,孙步功,等.间作模式下小麦联合收获机清选装置CFD-DEM联合仿真与试验验证[J].干旱地区农业研究,2019,37(1):268-274.

[20]万星宇,舒彩霞,徐阳,等.油菜联合收获机分离清选差速圆筒筛设计与试验[J].农业工程学报,2018,34(14):27-35.

[21]宋学锋,戴飞,张雪坤,等.基于CFD-DEM耦合的揉丝机排料装置内物料运动模拟与试验[J].中国农业大学学报,2017,22(5):99-107.

[22]DAI F, SONG X F, ZHAO W Y, et al. Motion simulation and test on threshed grains intapered threshing and transmission device for plot wheat breeding based on CFD-DEM. Int J Agric & Biol Eng,2019;12(1):66-73.

[23]DAI F, SONG X F, GUO W J, et al. Simulation and test on separating cleaning process of flax threshing material based on gas-solid coupling theory. Int J Agric & Biol Eng,2020;13(1):73-81.

[24]DAI F, ZHAO W Y, SONG X F, et al. Working process analyses of direct insert hill-device with corn whole plastic-film mulching on double ridges based on EDEM. International Agricultural Engineering Journal,2017,26(4):124-131.

[25]石林榕,赵武云.西北寒旱农区胡麻滚勺式精量穴播器的设计与试验[J/OL].吉林大学学报(工学版):1-16[2022-04-18].

[26]石林榕,马周泰,赵武云,等.胡麻籽粒离散元仿真参数标定与排种试验验证[J].农业工程学报,2019,35(20):25-33.

[27]丁力,杨丽,武德浩,等.基于DEM-CFD耦合的玉米气吸式排种器仿真与试验[J].农业机械学报,2018,49(11):48-57.

[28]高筱钧,徐杨,杨丽,等.基于DEM-CFD耦合的文丘里供种管供种均匀性仿真与试验[J].农业机械学报,2018,49(增刊):92-100.

文章摘自:史瑞杰,戴飞,赵武云,刘小龙,王天福,赵一鸣.丘陵山地胡麻联合收获机复式清选系统数值模拟与试验[J/OL].农业机械学报:1-10[2022-07-05].http://kns.cnki.net/kcms/detail/11.1964.S.20220615.1132.023.html