摘 要:本发明公开了一种阻燃工业大麻秸秆纤维板,原料包括工业大麻秸秆全秆芯碎料和占碎料重量比25%~45%的阻燃黏合剂,经冷压、固化等步骤制成。针对传统纤维板制造采用热压工艺、施加溶剂型胶黏剂的方法,提出用冷压工艺和特制的阻燃无甲醛黏合剂来制造阻燃无甲醛的工业大麻秸秆人造纤维板。与传统纤维板制造方法比较,本发明具有工艺简单、能耗底、不污染环境的优点,所获得的产品与木质类纤维板比较,具有阻燃、低烟无刺激、无毒、无甲醛、防菌、防虫、耐水、强度高、中/高密度兼具等特点。

技术要点

1.一种阻燃工业大麻秸秆纤维板,其特征在于,其原料包括工业大麻秸秆全秆芯碎料和占碎料重量比25%-45%的阻燃黏合剂和防霉抗菌剂;所述阻燃黏合剂包括以下原料:磺酸、脂肪醇聚氧乙烯醚硫酸钠、氯化镁、氧化镁、烷基酚聚氧乙烯醚、十二烷基硫酸、硫酸镁、聚乙烯醇和磷酸三钠;其中,所述防霉抗菌剂为用于木材防霉抗菌剂的一种,所述阻燃黏合剂的配制方法包括以下步骤:

S1、常温环境,于容器中加入足量清水、占清水重量比5.0%-9.0%的磺酸、占清水重量比5.0%-9.0%的脂肪醇聚氧乙烯醚硫酸钠、占清水重量比4.5%-9.5%的聚乙烯醇搅拌均匀;边搅拌边匀速加温,加温时间不少于2.5h,升温至90℃-95℃,呈稀稠状时即制得聚乙烯醇溶液,自然降温,待用;

S2、常温环境,于另一容器中加入足量清水、占清水重量比5%-8%的氧化镁、占清水重量比20%-25%的氯化镁、加入占清水重量比35%-45%的硫酸镁,充分搅拌至溶解,制得氧化镁、硫酸镁、氯化镁与清水的混合溶液,待用;

S3、常温环境,将步骤S1和步骤S2中制得的聚乙烯醇溶液和混合溶液搅拌均匀,制得阻燃黏合剂基液;

S4、在所获得阻燃黏合剂基液中再加入占阻燃黏合剂基液重量比25%-35%的烷基酚聚氧乙烯醚、占阻燃黏合剂基液重量比6.0%-9.0%的十二烷基硫酸、占阻燃黏合剂基液重量比0.3%-0.5%的磷酸三钠,搅拌并升温,于35℃-38℃保温,制得阻燃黏合剂。

2.根据权利要求1所述的一种阻燃工业大麻秸秆纤维板,其特征在于,所述工业大麻秸秆全秆芯碎料分为颗粒料和纤维状碎料,该工业大麻秸秆纤维板为三层结构,依次为颗粒料层、纤维状碎料层和颗粒料层。

3.根据权利要求2所述的一种阻燃工业大麻秸秆纤维板,其特征在于,所述颗粒料占碎料重量比例的25%-35%,纤维状碎料占碎料重量比例的65%-75%。

4.根据权利要求3所述的一种阻燃工业大麻秸秆纤维板,其特征在于,所述颗粒料的直径为0.2mm-2.5mm;纤维状碎料的直径为2.6mm-3.5mm,长度为3mm-80mm。

5.根据权利要求4所述的一种阻燃工业大麻秸秆纤维板,其特征在于,所述颗粒料和纤维状碎料均为经加湿和防霉菌处理的物料。

6.根据权利要求5所述的一种阻燃工业大麻秸秆纤维板,其特征在于,所述阻燃工业大麻秸秆纤维板的厚度为3mm-45mm,密度为700kg/m3-1100kg/m3。

7.根据权利要求1-6中任一项所述阻燃工业大麻秸秆纤维板的制备方法,其特征在于,包括以下步骤:

A、工业大麻秸秆颗粒料和纤维状碎料的制备:利用对滚式碾压机将含水率不超过12%的工业大麻秸秆整株进行碾压破碎,再输入粉碎机进行粉碎,再将粉碎料输入分选机进行筛选,分别制得所述颗粒料和纤维状碎料;

B、加湿和防霉菌:按1公斤防霉抗菌剂加100公斤清水的比例兑成防霉菌加湿液,将制得的颗粒料和纤维状碎料分别置于输送带上进行雾状喷淋加湿,使颗粒料和纤维状碎料的含水率均达到20%-22%,再利用风送管道将加湿后的颗粒料和纤维状碎料分别送入铺装机料仓,加湿后的颗粒料和纤维状碎料在风送机的叶片快速旋转和通过管道的过程中使其获得均匀的湿度;

C、铺装和施胶:按阻燃黏合剂与工业大麻秸秆碎料重量比25%-45%:55%-75%的比例进行铺装和施胶,制得阻燃工业大麻秸秆纤维板的粗坯;

D、预压:将粗坯经平板传送带送至多滚式碾压机以3m/s的前进速度进行碾压,使粗坯得到进一步的压缩;

E、冷压和压力锁定:通过机械手将经过滚式压缩的粗坯送进预先设置在冷压机内的多层压力锁定装置内,每层一个粗坯,直至装满,进行冷压,压力为1000吨-1800吨,同时锁定多层压力装置,使得该多层压力装置退出冷压机后仍保持1000吨-1800吨的压力;

F、养护和固化:将退出冷压机的多层压力装置于常温环境下放置24h-48h,固化形成阻燃工业大麻秸秆纤维板板坯;

G、干燥和后整理:解除多层压力装置的压力,取出板坯,裁去毛边,干燥至含水率为8%-12%,进行定厚砂光、抛光、齐边,得到阻燃工业大麻秸秆纤维板成品。

8.根据权利要求7所述的阻燃工业大麻秸秆纤维板的制备方法,其特征在于,步骤C中所述的铺装和施胶具体包括以下步骤:

C1、第一次铺装和施胶:将加湿后的颗粒料通过第一机械铺装头均匀的铺设在平板传送带上,紧接着将保持在35℃-38℃之间的阻燃黏合剂通过第一个喷头将阻燃黏合剂呈雾状的喷洒在所铺装的颗粒料上,铺装和喷洒均反复进行三次,完成第一次铺装和施胶,传送带前进至第二个铺装位置;

C2、第二次铺装和施胶:将加湿后的纤维状碎料通过第二机械铺装头将纤维状碎料均匀的铺设在第一次铺装的颗粒料上,然后通过第二个喷头将上述阻燃黏合剂呈雾状的喷洒在所铺装的纤维状碎料上,铺装和喷洒均反复进行三次,完成第二次铺装和施胶,传送带前进至第三个铺装位置;

C3、第三次铺装和施胶与第一次铺装和施胶相同,使得该阻燃工业大麻秸秆纤维板形成三层结构的粗坯。

技术领域

本发明涉及人造板制造领域,特别是涉及一种利用工业大麻秸秆作为主要原材料的阻燃工业大麻秸秆纤维板及其制造方法。

背景技术

大麻(CannabissativaL.)我国俗称火麻、汉麻、寒麻、花麻、线麻等,主要在亚洲、欧洲及北美州的亚热带和温带地区种植,半年生、喜光照、耐贫瘠、抗逆性强、适生性广,株高秆粗,秆高可达4米、秆茎粗2厘米以上,每亩可产生秸秆0.6-1.2吨。“工业大麻”是联合国1988年颁布《联合国禁止非法贩运麻醉药品和精神药物公约》中规定,把四氢大麻酚(THC)<0.3%的的大麻品种定称“工业用大麻”,这是对大麻种质基础上人工选育出保持大麻优良生物学习性,但已经不具备提取毒性成分或直接作为毒品吸食的任何价值,专供工业用途的大麻品种统称。我国近年把工业大麻列为“高值特种生物资源”。目前,工业大麻的籽、花、叶、皮已有充分利用,但其占工业大麻全株约90%的杆芯部分利用率极低,大部分被当作废弃物,或被焚烧,造成极大的浪费。因此,科学地利用工业大麻秸秆制造人造纤维板,一方面可以促进工业大麻产业的发展,增加种植者的收入;另一方面可以缓解我国人造板工业面临的资源紧缺状况,进一步实现绿色发展。

工业大麻的秆芯部分含有丰富的木质纤维,其秆芯部和皮部的木质素均优于农作物秸秆的稻、麦、玉米等,类似于阔叶材的散孔材,是纤维形态很好的木质原料,因此很适合制造人造纤维板。针对目前人造纤维板制造一般采用热压工艺,其能耗高、工艺复杂,设备昂贵,环保功能低;黏合剂一般含甲醛,产品不防火、不防虫、不防霉菌、等缺点,尤其对于一些投资规模较小,处在农业地区的生产厂家来说,很难获得较理想的经济效益。因此,开发简单易行,设计制造成本较低,产品附加值较高的阻燃工业大麻秸秆纤维板及其制造方法意义重大。

发明内容

针对上述问题,本发明提供了一种利用工业大麻秸秆作为主要原材料的阻燃工业大麻秸秆纤维板,并提供了该阻燃工业大麻秸秆纤维板的制备方法,该阻燃工业大麻秸秆纤维板将工业大麻秸秆全秆芯制成粗、细不等的碎料、经筛选获得颗粒料和纤维状碎料,施加25%-45%自制的阻燃黏合剂,再经加湿、铺装、冷压、固化等步骤制成,具有阻燃、防霉菌、环保和强度高的优点;该制备方法具有流畅、简单、设计合理的优点,本发明进一步提高了工业大麻的利用率,增加产品的功能性和附加值,为人造板行业的发展提供一条新的路径。

本发明的技术方案是:

一种阻燃工业大麻秸秆纤维板,其原料包括工业大麻秸秆全秆芯碎料和占碎料重量比25%-45%的阻燃黏合剂和防霉抗菌剂;所述阻燃黏合剂包括以下原料:磺酸、脂肪醇聚氧乙烯醚硫酸钠(AES)、氯化镁、氧化镁、烷基酚聚氧乙烯醚(OP-10)、十二烷基硫酸(K-12)、硫酸镁、聚乙烯醇和磷酸三钠;其中,所述防霉抗菌剂为用于木材防霉抗菌剂的一种,所述阻燃黏合剂的配制方法包括以下步骤:

S1、常温环境,于容器中加入足量清水、占清水重量比5.0%-9.0%的磺酸、占清水重量比5.0%-9.0%的脂肪醇聚氧乙烯醚硫酸钠(AES)、占清水重量比4.5%-9.5%的聚乙烯醇搅拌均匀;边缓慢搅拌边匀速加温,加温时间不少于2.5h,升温至90℃-95℃,呈稀稠状时即制得聚乙烯醇溶液,自然降温,待用;

S2、常温环境,于另一容器中加入足量清水、占清水重量比5%-8%的氧化镁、占清水重量比20%-25%的氯化镁、加入占清水重量比35%-45%的硫酸镁,充分搅拌至溶解,制得氧化镁、硫酸镁、氯化镁与清水的混合溶液,待用;

S3、常温环境,将步骤S1和步骤S2中制得的聚乙烯醇溶液和混合溶液搅拌均匀,制得阻燃黏合剂基液;

S4、在所获得阻燃黏合剂基液中再加入占阻燃黏合剂基液重量比25%-35%的烷基酚聚氧乙烯醚(OP-10)、占阻燃黏合剂基液重量比6.0%-9.0%的十二烷基硫酸(K-12)、占阻燃黏合剂基液重量比0.3%-0.5%的磷酸三钠,缓慢搅拌并升温,于35℃-38℃保温,制得阻燃黏合剂。

本发明的阻燃黏合剂配方的原材料主要为无机材料,无甲醛类物质,氯化镁为固化剂同时具有阻燃功能,聚乙烯醇为增韧剂,氧化镁为阻燃剂,硫酸镁为助凝增强剂,本发明中的磺酸具有广泛的黏接性、耐水性、耐久性,并在常温下可以实现快速凝结,十二烷基硫酸(K-12)为乳化剂、灭火剂、发泡剂、脂肪醇聚氧乙烯醚硫酸钠(AES)具有发泡、乳化及抗硬水功能,烷基酚聚氧乙烯醚(OP-10)为分散剂,磷酸三钠为胶黏剂的酸碱度缓冲剂和凝固剂,其作用为防火剂。本发明甑选出与植物纤维亲和力强的配方,达到阻燃、粘结、无甲醛的目的,各组分明晰,程序简单,计量准确,经济实用。

聚乙烯醇水溶液对含有纤维质的材料的黏合力极强,在本发明中,由于工业大麻秸秆的多孔性特征,与本案中纤维材料结合时,失去水分后能够形成多网格状的塑化体,与氯化镁结合时,同时具备阻燃、粘结功能;聚乙烯醇本身安全无毒。

氯化镁和硫酸镁配合后化学性能稳定,在常温状态下可以长期存放,当作用于纤维类物料时,其水分中所含有效成分的能快速被干燥的纤维类物料吸收;在常温状态下24h-48h内产生固化,同时失去65%-75%水分,从而形成固化后的板坯。

在进一步的技术方案中,所述工业大麻秸秆全秆芯碎料分为颗粒料和纤维状碎料,该工业大麻秸秆纤维板为三层结构,依次为颗粒料层、纤维状碎料层和颗粒料层。

在进一步的技术方案中,所述颗粒料占碎料重量比例的25%-35%,纤维状碎料占碎料重量比例的65%-75%,该比例能有效增加内结合强度,提高整个板材的物理强度,方便二次加工。

在进一步的技术方案中,所述颗粒料的直径为0.2mm-2.5mm;纤维状碎料的直径为2.6mm-3.5mm,长度为3mm-80mm。

中间层为长度在3mm-80mm之间的纤维状碎料,是因为这些碎料是不规则的非定向的交叉结构,可以提高板材的内结合强度,增加板材的物理性能,而颗粒料层除了板材的美观,例如平整、光滑、细腻外,最主要的作用在于方便下游企业的第二次加工,例如贴面、雕刻、油漆等;同时有利于提高强度,方便二次加工。

在进一步的技术方案中,所述颗粒料和纤维状碎料均为经加湿和防霉菌处理的物料。

在进一步的技术方案中,所述阻燃工业大麻秸秆纤维板的厚度为3mm-45mm,密度为700kg/m3-1100kg/m3。

本发明还提供了上述阻燃工业大麻秸秆纤维板的制备方法,其技术方案是:

一种阻燃工业大麻秸秆纤维板的制备方法,包括以下步骤:

A、工业大麻秸秆颗粒料和纤维状碎料的制备:利用对滚式碾压机将含水率不超过12%的工业大麻秸秆整株进行碾压破碎,再输入粉碎机进行粉碎,再将粉碎料输入分选机进行筛选,分别制得所述颗粒料和纤维状碎料;

B、加湿和防霉菌:按1公斤防霉抗菌剂加100公斤清水的比例兑成防霉菌加湿液,将制得的颗粒料和纤维状碎料分别置于输送带上进行雾状喷淋加湿,使颗粒料和纤维状碎料的含水率均达到20%-22%,再利用风送管道将加湿后的颗粒料和纤维状碎料分别送入铺装机料仓,加湿后的颗粒料和纤维状碎料在风送机的叶片快速旋转和通过管道的过程中使其获得均匀的湿度;加湿的目的是为了铺装时防止颗粒料和纤维状碎粒过于松散同时能够与阻燃黏合剂快速溶和;防霉抗菌剂是为了防止板材滋生细菌和霉菌。

C、铺装和施胶:按阻燃黏合剂与工业大麻秸秆碎料重量比25%-45%:55%-75%的比例进行铺装和施胶,制得阻燃工业大麻秸秆纤维板的粗坯;

D、预压:将粗坯经平板传送带送至多滚式碾压机以3m/s的前进速度进行碾压,使粗坯得到进一步的压缩,生产效率更高;

E、冷压和压力锁定:通过机械手将经过滚式压缩的粗坯送进预先设置在冷压机内的多层压力锁定装置内,每层一个粗坯,直至装满,进行冷压,压力为1000吨-1800吨,同时锁定多层压力装置,使得该多层压力装置退出冷压机后仍保持1000吨-1800吨的压力;

F、养护和固化:将退出冷压机的多层压力装置于常温环境下放置24h-48h,由于氯化镁、氧化镁和硫酸镁等成分的作用,阻燃工业大麻秸秆纤维板粗坯在多层压力装置内会产生高于常温的温度并在压力的作用下溢出部分水分,同时开始凝结固化形成阻燃工业大麻秸秆纤维板板坯;

G、干燥和后整理:解除多层压力装置的压力,取出板坯,裁去毛边,干燥至含水率为8%-12%,进行定厚砂光、抛光、齐边,得到阻燃工业大麻秸秆纤维板成品。

在进一步的技术方案中,步骤C中所述的铺装和施胶具体包括以下步骤:

C1、第一次铺装和施胶:将加湿后的颗粒料通过第一机械铺装头均匀的铺设在平板传送带上,紧接着将保持在35℃-38℃之间的阻燃黏合剂通过第一个喷头将阻燃黏合剂呈雾状的喷洒在所铺装的颗粒料上,铺装和喷洒均反复进行三次,完成第一次铺装和施胶,传送带前进至第二个铺装位置;

C2、第二次铺装和施胶:将加湿后的纤维状碎料通过第二机械铺装头将纤维状碎料均匀的铺设在第一次铺装的颗粒料上,然后通过第二个喷头将上述阻燃黏合剂呈雾状的喷洒在所铺装的纤维状碎料上,铺装和喷洒均反复进行三次,完成第二次铺装和施胶,传送带前进至第三个铺装位置;

C3、第三次铺装和施胶与第一次铺装和施胶相同,使得该阻燃工业大麻秸秆纤维板形成三层结构的粗坯。

本发明的有益效果是:

1、本发明通过自制的阻燃黏合剂,并通过较为新颖的工艺,使产品质量更加可靠、稳定,阻燃黏合剂不燃等级达到A1级,成品板材难燃等级达到B1级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%。整个生产工艺简单流畅,更加适合机械化作业的要求,成本低,生产效率高。

2、本发明的阻燃黏合剂配方的原材料主要为无机材料,无甲醛类物质,氯化镁为固化剂同时具有阻燃功能,聚乙烯醇为增韧剂,氧化镁为阻燃剂,硫酸镁为助凝增强剂,本发明中的磺酸具有广泛的黏接性、耐水性、耐久性,并在常温下可以实现快速凝结,十二烷基硫酸(K-12)为乳化剂、灭火剂、发泡剂、脂肪醇聚氧乙烯醚硫酸钠(AES)具有发泡、乳化及抗硬水功能,烷基酚聚氧乙烯醚(OP-10)为分散剂,磷酸三钠为胶黏剂的酸碱度缓冲剂和凝固剂,其作用为防火剂。本发明甑选出与植物纤维亲和力强的配方,达到阻燃、粘结、无甲醛的目的,各组分明晰,程序简单,计量准确,经济实用。

3、中间层为长度在3mm-80mm之间的纤维状碎料,是因为这些碎料是不规则的非定向的交叉结构,可以提高板材的内结合强度,增加板材的物理性能,而颗粒料层除了板材的美观,例如平整、光滑、细腻外,最主要的作用在于方便下游企业的第二次加工,例如贴面、雕刻、油漆等;同时有利于提高强度,方便二次加工。

4、对颗粒料和纤维状碎料进行加湿,铺装时,可防止颗粒料和纤维状碎料过于松散同时能够与阻燃黏合剂快速溶和;防霉抗菌剂可防止板材滋生细菌和霉菌。

具体实施方式

下面对本发明的实施例进行详细说明。

实施例1:

一种阻燃工业大麻秸秆纤维板,其原料包括工业大麻秸秆全秆芯碎料、阻燃黏合剂和防霉抗菌剂;所述阻燃黏合剂包括以下原料:黄酸、AES、氯化镁、氧化镁、OP-10、K-12、硫酸镁、聚乙烯醇和磷酸三钠;所述防霉抗菌剂为用于木材防霉抗菌剂的一种。

上述阻燃工业大麻秸秆纤维板的制备方法如下:

一、制备阻燃黏合剂,具体步骤如下:

S1、常温环境,于容器中加入足量清水、占清水重量比5.0%的磺酸、占清水重量比5.0%的脂肪醇聚氧乙烯醚硫酸钠(AES)、占清水重量比4.5%的聚乙烯醇搅拌均匀;边缓慢搅拌边匀速加温,加温时间不少于2.5h,升温至90℃-95℃,呈稀稠状时即制得聚乙烯醇溶液,自然降温,待用;

S2、常温环境,于另一容器中加入足量清水、占清水重量比5%的氧化镁、占清水重量比20%的氯化镁、加入占清水重量比35%的硫酸镁,充分搅拌至溶解,制得氧化镁、硫酸镁、氯化镁与清水的混合溶液,待用;

S3、常温环境,将步骤S1和步骤S2中制得的聚乙烯醇溶液和混合溶液搅拌均匀,制得阻燃黏合剂基液;

S4、在所获得阻燃黏合剂基液中再加入占阻燃黏合剂基液重量比25%的烷基酚聚氧乙烯醚(OP-10)、占阻燃黏合剂基液重量比6.0%的十二烷基硫酸(K-12)、占阻燃黏合剂基液重量比0.3%的磷酸三钠,缓慢搅拌并升温,于35℃-38℃保温,制得阻燃黏合剂。

二、制备工业大麻秸秆颗粒料和纤维状碎料,具体步骤如下:

利用对滚式碾压机将含水率不超过12%的工业大麻秸秆整株进行碾压破碎,再输入粉碎机进行粉碎,再将粉碎料输入分选机进行筛选,分别制得所述颗粒料和纤维状碎料。

三、加湿和防霉菌,具体步骤如下:

按1公斤防霉抗菌剂加100公斤清水的比例兑成防霉菌加湿液,将制得的颗粒料和纤维状碎料分别置于输送带上进行雾状喷淋加湿,使颗粒料和纤维状碎料的含水率均达到20%-22%,再利用风送管道将加湿后的颗粒料和纤维状碎料分别送入铺装机料仓,加湿后的颗粒料和纤维状碎料在风送机的叶片快速旋转和通过管道的过程中使其获得均匀的湿度;加湿的目的是为了铺装时防止颗粒料和纤维状碎粒过于松散同时能够与阻燃黏合剂快速溶和;防霉抗菌剂是为了防止板材滋生细菌和霉菌。

四、铺装和施胶,按阻燃黏合剂与工业大麻秸秆碎料重量比25%:75%的比例进行铺装和施胶,制得阻燃工业大麻秸秆纤维板的粗坯,具体步骤如下:

C1、第一次铺装和施胶:将加湿后的颗粒料通过第一机械铺装头均匀的铺设在平板传送带上,紧接着将保持在35℃-38℃之间的阻燃黏合剂通过第一个喷头将阻燃黏合剂呈雾状的喷洒在所铺装的颗粒料上,铺装和喷洒均反复进行三次,完成第一次铺装和施胶,传送带前进至第二个铺装位置;

C2、第二次铺装和施胶:将加湿后的纤维状碎料通过第二机械铺装头将纤维状碎料均匀的铺设在第一次铺装的颗粒料上,然后通过第二个喷头将上述阻燃黏合剂呈雾状的喷洒在所铺装的纤维状碎料上,铺装和喷洒均反复进行三次,完成第二次铺装和施胶,传送带前进至第三个铺装位置;

C3、第三次铺装和施胶与第一次铺装和施胶相同,使得该阻燃工业大麻秸秆纤维板形成三层结构的粗坯。

五、预压,具体步骤如下:

将粗坯经平板传送带送至多滚式碾压机以3m/s的前进速度进行碾压,使粗坯得到进一步的压缩;

六、冷压和压力锁定,具体步骤如下:

通过机械手将经过滚式压缩的粗坯送进预先设置在冷压机内的多层压力锁定装置内,每层一个粗坯,直至装满,进行冷压,压力为1000吨,同时锁定多层压力装置,使得该多层压力装置退出冷压机后仍保持1000吨的压力。

七、养和护固化,具体步骤如下:

将退出冷压机的多层压力装置于常温环境下放置24h-48h,由于氯化镁、氧化镁和硫酸镁等成分的作用,阻燃工业大麻秸秆纤维板粗坯在多层压力装置内会产生高于常温的温度并在压力的作用下溢出部分水分,同时开始凝结固化形成阻燃工业大麻秸秆纤维板板坯。

八、干燥和后整理,具体步骤如下:

解除多层压力装置的压力,取出板坯,裁去毛边,干燥至含水率为8%-12%,进行定厚砂光、抛光、齐边,得到阻燃工业大麻秸秆纤维板成品。

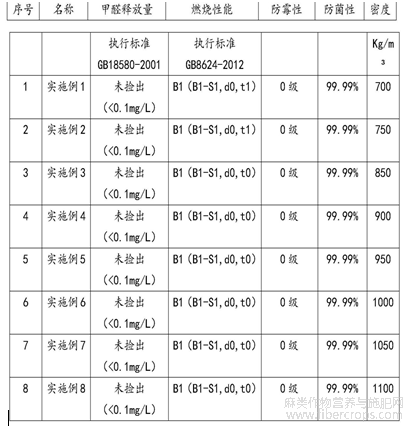

成品经检测:难燃等级为B1级,密度(kg/m3)为700,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例2:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为6.0%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为6.0%,聚乙烯醇的重量比例为5.5%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为28%,十二烷基硫酸(K-12)的重量比例为7.0%,磷酸三钠的重量比例为0.35%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按28%:72%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1200吨,多层压力装置保持的压力为1200吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为750,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例3:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为6.5%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为6.5%,聚乙烯醇的重量比例为6.5%;

步骤S2中,氧化镁的重量比例为6.0%,氯化镁的重量比例22%,硫酸镁的重量比例38%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为30%,十二烷基硫酸(K-12)的重量比例为7.5%,磷酸三钠的重量比例为0.38%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按30%:70%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1300吨,多层压力装置保持的压力为1300吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为850,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例4:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为7.0%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为7.0%,聚乙烯醇的重量比例为7.0%;

步骤S2中,氧化镁的重量比例为6.5%,氯化镁的重量比例23%,硫酸镁的重量比例40%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为32%,十二烷基硫酸(K-12)的重量比例为7.8%,磷酸三钠的重量比例为0.4%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按35%:65%的比例进行施胶;冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1500吨,多层压力装置保持的压力为1500吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为900,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例5:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为7.5%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为7.5%,聚乙烯醇的重量比例为7.5%;

步骤S2中,氧化镁的重量比例为7.0%,氯化镁的重量比例24%,硫酸镁的重量比例42%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为33%,十二烷基硫酸(K-12)的重量比例为8.0%,磷酸三钠的重量比例为0.42%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按38%:62%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1600吨,多层压力装置保持的压力为1600吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为950,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例6:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为8.0%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为8.0%,聚乙烯醇的重量比例为8.0%;

步骤S2中,氧化镁的重量比例为7.5%,氯化镁的重量比例24.5%,硫酸镁的重量比例43%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为34%,十二烷基硫酸(K-12)的重量比例为8.5%,磷酸三钠的重量比例为0.43%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按40%:60%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1700吨,多层压力装置保持的压力为1700吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为1000,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例7:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为8.5%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为8.5%,聚乙烯醇的重量比例为8.5%;

步骤S2中,氧化镁的重量比例为8.0%,氯化镁的重量比例25%,硫酸镁的重量比例45%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为35%,十二烷基硫酸(K-12)的重量比例为9.0%,磷酸三钠的重量比例为0.5%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按42%:58%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1700吨,多层压力装置保持的压力为1700吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为1050,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

实施例8:

重复实施例1所有步骤,所不同的是:

制备阻燃黏合剂时,步骤S1中,磺酸的重量比例为9.0%,脂肪醇聚氧乙烯醚硫酸钠(AES)的重量比例为9.0%,聚乙烯醇的重量比例为9.5%;

步骤S2中,氧化镁的重量比例为8.0%,氯化镁的重量比例25%,硫酸镁的重量比例45%;

步骤S4中,烷基酚聚氧乙烯醚(OP-10)的重量比例为35%,十二烷基硫酸(K-12)的重量比例为9.0%,磷酸三钠的重量比例为0.5%;

铺装和施胶时,按阻燃黏合剂与工业大麻秸秆碎料重量比是按45%:55%的比例进行施胶;

冷压和压力锁定时,阻燃工业大麻秸秆纤维板冷压机压力为1800吨,多层压力装置保持的压力为1800吨;

其余步骤与实施例1相同。

成品经检测:难燃等级为B1级,密度(kg/m3)为1100,甲醛释放量为0级,防霉性能达到0级,对大肠杆菌和金黄色葡萄球菌的抗菌率达到99.99%;测试结果见表1。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

摘自国家发明专利,发明人:洪家敏,申请号202010201179.2,申请日2020.03.20