摘 要:本发明公开了一种工业大麻处理机,包括第一输送带、储料机构、筛料机构、切料机构、第二输送带、捆扎机构、第三输送带和收集室;第一输送带用于输送物料至储料机构的上部开口处,物料由储料机构承接储存,储料机构的下部开口并设置筛料机构,筛料机构用于定量承接储料机构中的物料并输出至下部的切料机构处,切料机构对物料的两端进行切除后并输出至下部的第二输送带处,第二输送带输送物料至捆扎机构处进行捆扎,第三输送带位于捆扎机构的输出端用于带动捆扎好的物料输出至收集室处。本发明通过一条输送处理线的设置,实现对工业大麻自动化的收集、定量筛料输送、头尾切割、捆扎和储存,解放了劳动力,提高了处理效率。

技术要点

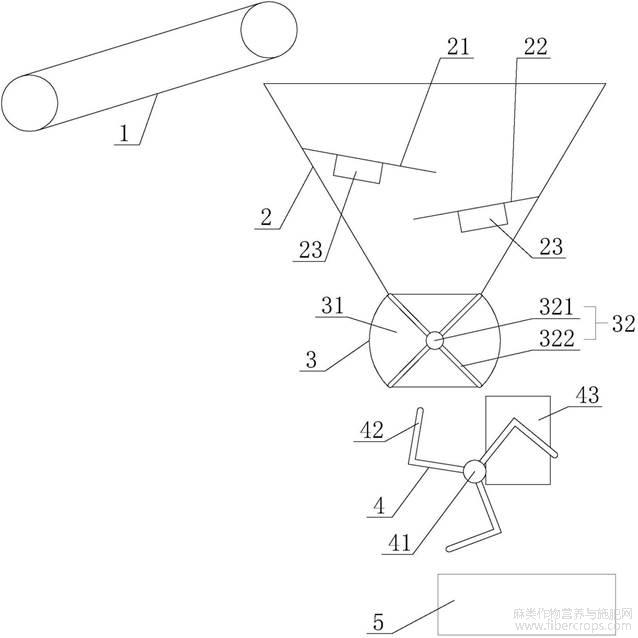

1.一种工业大麻处理机,其特征在于:包括第一输送带(1)、储料机构(2)、筛料机构、切料机构(4)、第二输送带(5)、捆扎机构(6)、第三输送带(7)和收集室(8);所述第一输送带(1)用于输送物料至储料机构(2)的上部开口处,物料由储料机构(2)承接储存,所述储料机构(2)的下部开口并设置筛料机构(3),所述筛料机构(3)用于定量承接储料机构(2)中的物料并输出至下部的切料机构(4)处,所述切料机构(4)对物料的两端进行切除后并输出至下部的第二输送带(5)处,所述第二输送带(5)输送物料至捆扎机构(6)处进行捆扎,所述第三输送带(7)位于捆扎机构(6)的输出端用于带动捆扎好的物料输出至收集室(8)处。

2.根据权利要求1所述的一种工业大麻处理机,其特征在于:所述储料机构(2)的截面为上大下小的漏斗形,该漏斗形的相对侧壁上设置有左挡料板(21)和右挡料板(22),所述左挡料板(21)和右挡料板(22)倾斜设置令物料滑移落料,该左挡料板(21)高于右挡料板(22),并且左挡料板(21)和右挡料板(22)在上下投影位置上具有重叠。

3.根据权利要求2所述的一种工业大麻处理机,其特征在于:所述左挡料板(21)和右挡料板(22)对外分别连接设置有振动电机(23),该振动电机(23)用于对左挡料板(21)和右挡料板(22)进行振动落料。

4.根据权利要求2或3所述的一种工业大麻处理机,其特征在于:所述筛料机构(3)包括柱形腔(31)和设置于柱形腔(31)中的筛选件(32),该柱形腔(31)的上下开口,且上开口连接储料机构(2)的下部开口,下开口对应切料机构(4);所述筛选件(32)包括转轴(321)和若干隔板(322),若干隔板(322)在转轴(321)圆周上均匀排列设置,隔板(322)之间形成用于承接物料的储料空间;所述转轴(321)与柱形腔(31)的中轴位置对应设置,隔板(322)向柱形腔(31)的内壁延伸隔绝隔板(322)两侧的空间,令两相邻隔板(322)与柱形腔(31)内壁配合形成独立的储料空间;当储料空间对应储料机构(2)的下部开口时承接物料,当装有物料的储料空间旋转到达下开口时向切料机构(4)下落物料。

5.根据权利要求4所述的一种工业大麻处理机,其特征在于:相邻隔板(322)所形成的开口大小与储料机构(2)的下部开口大小相适配设置。

6.根据权利要求4所述的一种工业大麻处理机,其特征在于:所述筛选件(32)的旋转方向为朝向右挡料板(22)所在位置旋转,令装有物料的储料空间离开储料机构(2)的下部开口时,下一空的储料空间从远离右挡料板(22)的一侧移动到储料机构(2)的下部开口。

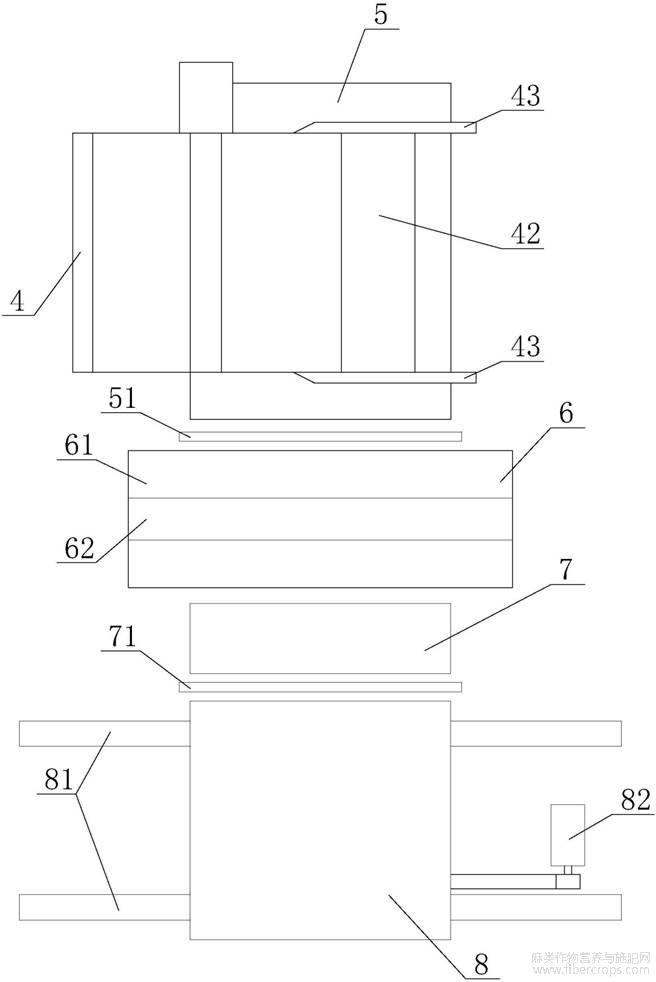

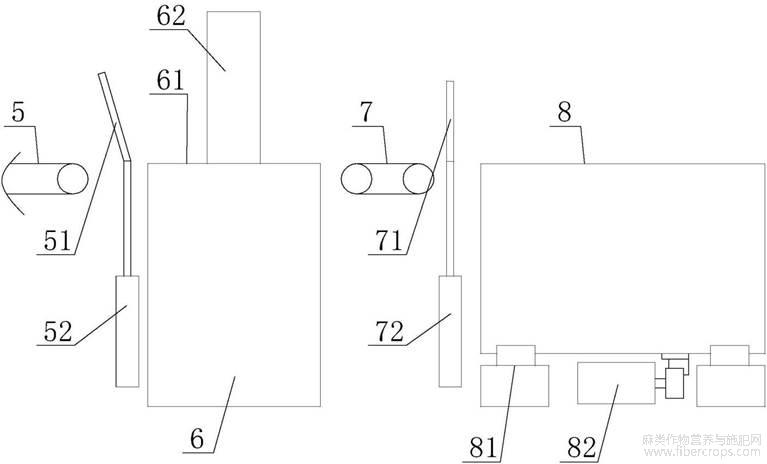

7.根据权利要求1或2或3所述的一种工业大麻处理机,其特征在于:所述切料机构(4)包括转杆(41)、若干承接斗(42)、以及切割刀(43),若干承接斗(42)在转杆(41)圆周上均匀排列设置,所述承接斗(42)的两端开放用于供物料待切割的两端伸出,所述切割刀(43)为两组并设置于承接斗(42)的两端进行配合;当承接斗(42)对应筛料机构(3)时承接落下的物料,在装有物料的承接斗(42)旋转时经过两端切割刀(43),令切割刀(43)配合承接斗(42)的两端对物料两端进行切割;在承接斗(42)继续旋转至口部向下时物料进行下落至第二输送带(5)。

8.根据权利要求1或2或3所述的一种工业大麻处理机,其特征在于:物料于所述切料机构(4)处下落至所述第二输送带(5)上时竖直排列输送,所述捆扎机构(6)包括放置台(61)和设置于放置台(61)上的捆扎部(62),所述第二输送带(5)、放置台(61)、第三输送带(7)依次排列设置;所述第三输送带(7)的出口端具有竖直设置的用于阻挡物料的后挡板(71),所述后挡板(71)通过一后升降气缸(72)进行升降,令后挡板(71)伸出于第三输送带(7)之上或收回于第三输送带(7)之下;所述后挡板(71)的后方设置收集室(8)。

9.根据权利要求8所述的一种工业大麻处理机,其特征在于:所述第二输送带(5)和放置台(61)之间设置有用于抵触物料的前挡板(51),所述前挡板(51)通过一前升降气缸(52)进行升降,令前挡板(51)伸出于放置台(61)之上或收回于放置台(61)之下;所述前挡板(51)向第二输送带(5)方向倾斜设置,令前挡板(51)在上升抵触物料时使物料沿倾斜面向放置台(61)滑移。

10.根据权利要求8所述的一种工业大麻处理机,其特征在于:所述收集室(8)的上部开口供物料落入,收集室(8)可滑移的设置于一轨道(81)上,并连接驱动电机(82)控制收集室(8)进行水平往复滑移,所述收集室(8)垂直第三输送带(7)进行活动,令物料均匀落入收集室(8)的宽度空间。

技术领域

本发明涉及一种农业机械设备领域,更具体的说是一种工业大麻处理机。

背景技术

现有技术中的工业大麻,是低含毒量的品种,THC值均低于0.3%。工业大麻不具备毒品利用价值,其应用于至少包括纺织、造纸、食品、医药、卫生、日化、皮革、汽车、建筑、装饰、包装等领域,是经典的生产材料。在工业大麻成熟后需要进行收割,现有技术是通过收割机直接进行成片的切割,然后由种植者手工去完成收集、头尾切割、捆扎、储存,其整体的处理效率较低,并且各步骤之间的转运和整理也耗费更多的时间,无法适应如今日益提高的生产需求。

发明内容

针对现有技术存在的不足,本发明的目的为提供一种工业大麻处理机,其通过机械结构之间的配合,完成对工业大麻的一系列处理步骤,提高处理效率,提高自动化水平。

为实现上述目的,本发明提供了如下技术方案:一种工业大麻处理机,包括第一输送带、储料机构、筛料机构、切料机构、第二输送带、捆扎机构、第三输送带和收集室;第一输送带用于输送物料至储料机构的上部开口处,物料由储料机构承接储存,储料机构的下部开口并设置筛料机构,筛料机构用于定量承接储料机构中的物料并输出至下部的切料机构处,切料机构对物料的两端进行切除后并输出至下部的第二输送带处,第二输送带输送物料至捆扎机构处进行捆扎,第三输送带位于捆扎机构的输出端用于带动捆扎好的物料输出至收集室处。

作为一种改进,储料机构的截面为上大下小的漏斗形,该漏斗形的相对侧壁上设置有左挡料板和右挡料板,左挡料板和右挡料板倾斜设置令物料滑移落料,该左挡料板高于右挡料板,并且左挡料板和右挡料板在上下投影位置上具有重叠。

作为一种改进,左挡料板和右挡料板对外分别连接设置有振动电机,该振动电机用于对左挡料板和右挡料板进行振动落料。

作为一种改进,筛料机构包括柱形腔和设置于柱形腔中的筛选件,该柱形腔的上下开口,且上开口连接储料机构的下部开口,下开口对应切料机构;筛选件包括转轴和若干隔板,若干隔板在转轴圆周上均匀排列设置,隔板之间形成用于承接物料的储料空间;转轴与柱形腔的中轴位置对应设置,隔板向柱形腔的内壁延伸隔绝隔板两侧的空间,令两相邻隔板与柱形腔内壁配合形成独立的储料空间;当储料空间对应储料机构的下部开口时承接物料,当装有物料的储料空间旋转到达下开口时向切料机构下落物料。

作为一种改进,相邻隔板所形成的开口大小与储料机构的下部开口大小相适配设置。

作为一种改进,筛选件的旋转方向为朝向右挡料板所在位置旋转,令装有物料的储料空间离开储料机构的下部开口时,下一空的储料空间从远离右挡料板的一侧移动到储

料机构的下部开口。

作为一种改进,切料机构包括转杆、若干承接斗、以及切割刀,若干承接斗在转杆圆周上均匀排列设置,承接斗的两端开放用于供物料待切割的两端伸出,切割刀为两组并设置于承接斗的两端进行配合;当承接斗对应筛料机构时承接落下的物料,在装有物料的承接斗旋转时经过两端切割刀,令切割刀配合承接斗的两端对物料两端进行切割;在承接斗继续旋转至口部向下时物料进行下落至第二输送带。

作为一种改进,物料于切料机构处下落至第二输送带上时竖直排列输送,捆扎机构包括放置台和设置于放置台上的捆扎部,第二输送带、放置台、第三输送带依次排列设置;第三输送带的出口端具有竖直设置的用于阻挡物料的后挡板,后挡板通过一后升降气缸进行升降,令后挡板伸出于第三输送带之上或收回于第三输送带之下;后挡板的后方设置收集室。

作为一种改进,第二输送带和放置台之间设置有用于抵触物料的前挡板,前挡板通过一前升降气缸进行升降,令前挡板伸出于放置台之上或收回于放置台之下;前挡板向第二输送带方向倾斜设置,令前挡板在上升抵触物料时使物料沿倾斜面向放置台滑移。

作为一种改进,收集室的上部开口供物料落入,收集室可滑移的设置于一轨道上,并连接驱动电机控制收集室进行水平往复滑移,收集室垂直第三输送带进行活动,令物料均匀落入收集室的宽度空间。

本发明的有益效果,通过一条输送处理线的设置,实现使用者仅需将收割后的工业大麻整齐放置到第一输送带处,经过输送可以自动化的完成收集、定量筛料输送、头尾切割、捆扎和储存,整个过程无需使用者操作,解放了劳动力,能够保证规范化的完成工业大麻的收集工序,提高了效率,保证更好的经济效益。

附图说明

图1为本发明工业大麻处理机的结构示意图一。

图2为本发明工业大麻处理机的结构示意图二。

图3为本发明工业大麻处理机的结构示意图三。

具体实施方式

以下结合附图对本发明的具体实施例做详细说明。

如图1、2、3所示,为本发明工业大麻处理机的具体实施例,其包括第一输送带1、储料机构2、筛料机构3、切料机构4、第二输送带5、捆扎机构6、第三输送带7和收集室8;第一输送带1用于输送物料至储料机构2的上部开口处,物料由储料机构2承接储存,储料机构2的下部开口并设置筛料机构3,筛料机构3用于定量承接储料机构2中的物料并输出至下部的切料机构4处,切料机构4对物料的两端进行切除后并输出至下部的第二输送带5处,第二输送带5输送物料至捆扎机构6处进行捆扎,第三输送带7位于捆扎机构6的输出端用于带动捆扎好的物料输出至收集室8处。

本发明在使用时,工作人员将被切割机械砍下的整株工业大麻或者若干株工业大麻放置到第一输送带1的输入端,工业大麻相对第一输送带1的输送方向垂直放置,依靠第一输送带1将工业大麻输送到高处,从第一输送带1的输出端掉落到用于承接工业大麻的储料机构2中进行良好的储存;筛料机构3在储料机构2下部开口处承接定量的工业大麻,然后再输出至下部的切料机构4处,此处实现了定量的转运输送,并且能够令捆扎的量保持稳定,每捆大小得到有效的控制;在切料机构4处会将工业大麻的头尾不必要的长度部分进行切除,减少工业大麻所占用的空间,而切除的部分也可以优化设置收集箱进行承接,便于集中收集或者是可以重新利用;完成头尾切除的工业大麻落到第二输送带5上输送,此时工业大麻相对第二输送带5的输送方向平行放置,令工业大麻以该放置状态到达捆扎机构6处,捆扎机构6将该批工业大麻进行捆扎,成为整捆的状态,便于之后的储存、转运、使用;在捆扎机构6捆扎完的工业大麻由输出端的第三输送带7将其输出至收集室8处,完成最后的收集储存工作。整个工序过程无需工作人员的参与,工作人员仅需完成最初的放料和最后的取料,能够保证规范化以及自动化的完成工业大麻的收集工序,提高了效率,保证更好的经济效益;并且解放了劳动力,控制了人工成本,也降低了出错的可能。

作为一种改进的具体实施方式,储料机构2的截面为上大下小的漏斗形,该漏斗形的相对侧壁上设置有左挡料板21和右挡料板22,左挡料板21和右挡料板22倾斜设置令物料滑移落料,该左挡料板21高于右挡料板22,并且左挡料板21和右挡料板22在上下投影位置上具有重叠。

如图1所示,为本发明的截面向视示意图,储料机构2整体具有足够的长度或者是适应工业大麻植株的长度,其截面呈上大下小的漏斗形,工业大麻由第一输送带1的输出端落入储料机构2时下方对应左挡料板21的位置,进行预承载,然后工业大麻会顺着左挡料板21的倾斜向下滑落,左挡料板21和右挡料板22在上下投影位置上具有重叠,即工业大麻会落到下方的右挡料板22上,实现二次承载,然后工业大麻继续滑落会落向底部,底部对应着筛料机构3;左挡料板21和右挡料板22的设计良好的引导了工业大麻的下落和良好的承载,避免大量的工业大麻的重量压向底部的筛料机构3,可以保证筛料机构3的正常运行,而不会承受过大的压力;在储料机构2积累储存较多的工业大麻之后,左挡料板21和右挡料板22的承载效果能够更好的实现,保证工业大麻的有序下移,缓解下部开口处筛料机构3的压力,保证工业大麻有序的进入筛料机构3。作为优化,在储料机构2内可以设置不限于左右两片的挡料板,可以进一步在左右两侧设置多片,可呈阶梯状进行承载和落料。

作为一种改进的具体实施方式,左挡料板21和右挡料板22对外分别连接设置有振动电机23,该振动电机23用于对左挡料板21和右挡料板22进行振动落料。 如图1所示,具体可将振动电机23设置于左挡料板21和右挡料板22底部,或者可以是储料机构2的外部并连接左挡料板21和右挡料板22;平时依靠上方植株下落的重量,会推送左挡料板21和右挡料板22上的植株下滑,但为了避免植株枝干叶片之间的勾连影响下落,进一步设置的振动电机23可帮助植株更好的滑移下落,避免阻塞的现象发生;该振动电机23可间歇性的工作,例如在筛料机构3每次工作过后,伴随着植株的下降而开启振动电机23令左挡料板21和右挡料板22更好的落料;或者是可以关联第一输送带1的运行情况来启动振动电机23进行落料,保证储料机构2内储存植株的均匀。

作为一种改进的具体实施方式,筛料机构3包括柱形腔31和设置于柱形腔31中的筛选件32,该柱形腔31的上下开口,且上开口连接储料机构2的下部开口,下开口对应切料机构4;筛选件32包括转轴321和若干隔板322,若干隔板322在转轴321圆周上均匀排列设置,隔板322之间形成用于承接物料的储料空间;转轴321与柱形腔31的中轴位置对应设置,

隔板322向柱形腔31的内壁延伸隔绝隔板322两侧的空间,令两相邻隔板322与柱形腔31内壁配合形成独立的储料空间;当储料空间对应储料机构2的下部开口时承接物料,当装有物料的储料空间旋转到达下开口时向切料机构4下落物料。

如图1所示,筛料机构3整体具有足够的长度或者是适应工业大麻植株的长度,其长度与储料机构2的长度相匹配,其截面呈柱形,优选为设置四片隔板322,令隔板322之间形成四个储料空间,在一个停留工位时,上下两个储料空间分别对应储料机构2的下部开口、切料机构4的上部,左右两个储料空间与柱形腔31的内壁合围;转轴321位于柱形腔31的中轴位置,隔板322向四周延伸,优选在隔板322的外端设置弹性件,例如橡胶件,其可弹性的抵触柱形腔31的内壁,进行空间的相互隔离;或者是隔板322和柱形腔31的内壁留出工业大麻植株无法通过或卡住的间隙,实现空间的相互隔离。转轴321通过外部连接的电机进行驱动旋转,在被实施例中电机每次带动转轴321旋转90度,令储料空间更换工位;以附图为例,转轴321顺时针旋转90度,上方储料空间到达右边,其所承载的工业大麻植株的量由储料空间和柱形腔31的内壁所合为的空间大小所确定,右边储料空间(其中已经承载了上一次旋转时所储存的工业大麻植株)到达下方进行落料,左方的储料空间到达上方承接储料机构2处的工业大麻植株进入。通过以上实施方式,良好的实现了对工业大麻植株有序、定量的输送,令储料机构2处的工业大麻植株可以有序输出。

作为一种改进的具体实施方式,相邻隔板322所形成的开口大小与储料机构2的下部开口大小相适配设置。

如图1所示,如此设置的方式令一个储料空间对应到储料机构2的下部开口时,左右隔板322刚好对应两侧的边缘,从而良好的承接上方的工业大麻植株顺利落入。

作为一种改进的具体实施方式,筛选件32的旋转方向为朝向右挡料板22所在位置旋转,令装有物料的储料空间离开储料机构2的下部开口时,下一空的储料空间从远离右挡料板22的一侧移动到储料机构2的下部开口。

如图1所示,以上的设置方式,因右挡料板22在上方阻挡,上方储料空间离开时所受到的上方植株的压力较小,而另一侧对应左挡料板21的位置,该处累积的植株相较于右挡料板22侧更多,可顺势更好的落入左侧旋转过来的空的储料空间中,令储料机构2和筛料机构3之间的配合落料更加有序顺畅。

作为一种改进的具体实施方式,切料机构4包括转杆41、若干承接斗42、以及切割刀43,若干承接斗42在转杆41圆周上均匀排列设置,承接斗42的两端开放用于供物料待切割的两端伸出,切割刀43为两组并设置于承接斗42的两端进行配合;当承接斗42对应筛料机构3时承接落下的物料,在装有物料的承接斗42旋转时经过两端切割刀43,令切割刀43配合承接斗42的两端对物料两端进行切割;在承接斗42继续旋转至口部向下时物料进行下落至第二输送带5。

如图1、2所示,转杆41通过外部连接的电机进行驱动旋转,优选为设置三个承接斗

42,移动到上方的工位时该承接斗42的开口朝向上,与筛料机构3的落料位置对应,承接斗42的两端开放,即工业大麻从筛料机构3落到承接斗42中后两端位于承接斗42之外,此处根据所要切割和保留的工业大麻植株长度和位置合理的设置承接斗42的长度,以及筛料机构3和承接斗42的位置关系,令工业大麻植株落入承接斗42后,两端的伸出长度在所需位置;以附图为例,转杆41顺时针旋转120度,上方承接斗42向右移动时,植株靠近切割刀43并进行抵触,在继续转动过程中依靠承接斗42端部边缘与切割刀43的配合相切将植株两端切断,完成了切料工作。切割完的工业大麻植株没有了切割刀43的支撑,在承接斗42继续旋转翻倒的过程中,会下落至第二输送带5上。以上结构以简单的方式实现了对工业大麻植株的两端切割并完成转送工作,成本较低,操作稳定。

作为一种改进的具体实施方式,物料于切料机构4处下落至第二输送带5上时竖直排列输送,捆扎机构6包括放置台61和设置于放置台61上的捆扎部62,第二输送带5、放置台

61、第三输送带7依次排列设置;第三输送带7的出口端具有竖直设置的用于阻挡物料的后挡板71,后挡板71通过一后升降气缸72进行升降,令后挡板71伸出于第三输送带7之上或收回于第三输送带7之下;后挡板71的后方设置收集室8。

如图2、3所示,第二输送带5、放置台61、第三输送带7、收集室8依次布置,对工业大麻植株进行直线有序输送;其中捆扎机构6可通过现有技术实现,第二输送带5竖直输送工业大麻植株至放置台61处,捆扎部62呈门框状,其捆扎带在被击发时捆住位于放置台61处的工业大麻植株,成为整捆的状态;因若干植株在从切料机构4落到第二输送带5上后可能会产生前后距离不一的情况,进一步设置后挡板71,该后挡板71预先由后升降气缸72向上升出来阻挡工业大麻植株,依靠第二输送带5和第三输送带7的输送惯性,并且在第二输送带5上输送时若干植株基本平铺在表面,其到达后挡板71之后会被阻挡而达到各植株的基本对齐,之后捆扎部62进行捆扎,把平铺的植株捆成一捆圆柱形的状态;之后后升降气缸72将后挡板71降下,依靠第三输送带7继续把整捆的植株输送至收集室8完成收集。作为优化,还可进一步将第二输送带5和第三输送带7设置为表面具有一定摩擦力,来提高对工业大麻植株的输送质量,令第三输送带7可以带动部分位于放置台61上的植株继续向前移动。

作为一种改进的具体实施方式,第二输送带5和放置台61之间设置有用于抵触物料的前挡板51,前挡板51通过一前升降气缸52进行升降,令前挡板51伸出于放置台61之上或收回于放置台61之下;前挡板51向第二输送带5方向倾斜设置,令前挡板51在上升抵触物料时使物料沿倾斜面向放置台61滑移。

如图2、3所示,在后挡板71的基础上,进一步设置的前挡板51在工业大麻植株被后挡板71限位后,前升降气缸52将前挡板51升起,其抵触植株的尾端,依靠前挡板51倾斜设置的状态,抵触可能存在的未到位的植株继续前移,令植株更好的对齐,保证捆扎的质量。完成后前挡板51降下,待下一批工业大麻植株到达时重复操作。

作为一种改进的具体实施方式,收集室8的上部开口供物料落入,收集室8可滑移的设置于一轨道81上,并连接驱动电机82控制收集室8进行水平往复滑移,收集室8垂直第三输送带7进行活动,令物料均匀落入收集室8的宽度空间。

如图2、3所示,为进一步提高储存收集的质量,设置了以上方案,依靠驱动电机82连接链轮链条的结构,之后收集室8与链条进行联动,可实现对收集室8水平移动,通过轨道81的支撑和引导,收集室8的平移稳定顺畅。在每次工业大麻植株落入收集室8后,可由驱动电机82带动收集室8平移一定距离,令每一次的植株落至不同的水平位置,经过收集室8的往复移动,可以令植株有序均匀的铺满整个收集室8,避免原来植株在一处堆积过高后向两侧滚落所带来的收纳不均匀的问题。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

图2

图3

摘自国家发明专利,发明人:张彬,黄继承,李显旺,田昆鹏,沈成,刘浩鲁,申请号202010539834.5,申请日2020.06.12