摘要:目的:提供一种后脱羧协同超临界萃取制备大麻二酚(CBD)的方法。方法:工业大麻花叶预处理及干燥后进行二氧化碳超临界萃取。萃取温度为20~50℃,压力为10~30MPa,二氧化碳流量为500~900kg·h-1,时间为1~4h。萃取物经过前处理后进行脱羧。脱羧后的CBD粗油通过分子蒸馏及高效液相色谱纯化,真空浓缩,结晶,制得高纯度CBD晶体。结果:与脱羧前相比,脱羧后CBDA含量明显降低,转化率在75%以上。制得的成品CBD晶体纯度均在99.7%以上,平均质量分数为99.86%。结论:脱羧协同二氧化碳超临界萃取可提高CBD提取效率、降低生产成本,适合工业化大规模生产。

关键词:大麻叶提取物;大麻二酚;脱羧

大麻(Cannabis sativa L)为桑科大麻属草本植物,又常被称作汉麻、火麻、黄麻等,栽培历史悠久。古代五谷之麻,即为本草大麻[1]。大麻花叶中富含100多种植物性大麻素,以大麻二酚(CBD)和四氢大麻酚(THC)质量分数最高,其中THC具有致幻和成瘾作用[2]。THC质量分数是区分工业大麻和毒品大麻的重要指标。通常根据THC的质量分数不同,将大麻分为工业大麻(THC质量分数小于0.3%)、娱乐大麻(THC质量分数为0.3%~0.5%)、毒品大麻(THC质量分数大于0.5%)[3]。目前国内只有云南和黑龙江两省颁布了种植、加工工业大麻合法性的地方法规[4]。CBD无致幻成瘾性,且有多种药理作用。研究表明,大麻二酚具有抗氧化、抗炎、抗癫痫、抗惊厥、神经保护和抗癌、抗呕吐等作用[3],已成功开发为抗癫痫的新型药物。在化妆品领域也有巨大潜力,在《已使用化妆品原料名称目录(2015版)》中,大麻花叶提取物和大麻籽油、大麻仁果被收录允许使用[5]。

CBD主要集中于工业大麻的花与叶中,为从工业大麻花叶中获得安全且纯度较高的CBD,需要对其进行提取分离。工业大麻中的CBD主要以CBDA的形式存在。CBDA可在光照、加热、碱化等条件下脱去羧基转化为具有药理活性的CBD[4]。做好原料中CBDA的脱羧转化,是提高提取效率、降低生产成本的重要方法。针对原料中的CBDA脱羧转化为CBD的研究和处理,至今未见报道,所以本文介绍一种大麻二酚的后脱羧协同超临界萃取方法,在提高CBD提取纯度的同时,提高原料中大麻二酚酸(CBDA)脱羧转化,提高CBD提取效率,以促进工业大麻产业和CBD制备技术的发展。

1材料与仪器

1.1主要材料

甲醇、乙腈、无水乙醇,HPLC级,美国Tedia公司;CBD标准品,美国Sigma公司;工业大麻来自云南合法种植。

1.2主要仪器

高效液相色谱仪,LC-2030,日本岛津;离心机,TDZ5,赫西;天平,ATY224,日本岛津;粉碎机,FW135,天津泰斯特;冷藏冷冻冰箱,YCD-EL260,中科美凌。

2方法

2.1CBD的后脱羧协同超临界萃取制备

2.1.1原料处理

将晾干的工业大麻花叶经振动筛过筛,去除麻籽和麻秆、砂石杂质,粉碎至60~100目(0.15~0.25mm),得到花叶初级原料。将花叶初级原料利用热风炉带式干燥设备干燥,干燥温度为90~105℃,干燥时间为0.5~3h,得到水分小于5%的干燥工业大麻花叶原料。

2.1.2二氧化碳超临界萃取

将得到的干燥花叶原料,进行二氧化碳超临界萃取,二氧化碳超临界萃取温度为20~50℃,压力为10~30MPa,二氧化碳流量为500~900kg·h-1,时间为1~4h。萃取后得到CBD萃取浸膏和残渣。

2.1.3前处理

将萃取浸膏进行浓缩,去掉水分,得到浓缩浸膏;按照浓缩浸膏与无水乙醇体积比1∶8混匀,于-50~-60℃超低温冷冻脱脂脱蜡4~8h,离心过滤得到一级处理液,一级处理液通过十八烷基键合修饰硅胶树脂和活性炭联合脱色40min,活性炭添加量体积分数为0.5%,脱色载样量为6%,采用梯度乙醇溶液洗脱,得到二级处理液;二级处理液浓缩得到CBD粗油。

2.1.4后脱羧

将CBD粗油加入容量为100~500L的脱羧釜中,控制脱羧釜中温度为80~150℃、压力为-0.05~-0.1MPa,脱羧0.5~2h,得到脱羧后的CBD粗油。

2.1.5分子蒸馏

将CBD粗油经过薄膜蒸发器脱溶,再通过短程分子蒸馏去除大分子色素、杂质重组分,短程分子蒸馏温度控制在90~140℃,真空度为30~110Pa,得到全谱CBD油。

2.1.6工业制备色谱分离纯化

将全谱CBD油,输送到中压色谱层析柱样品罐,采用无水乙醇调配,层析柱上样后,通过工业制备高效液相色谱系统梯度乙醇解析,精准分离得到CBD组分富集液和THC组分富集液;层析柱吸附介质为聚酰胺吸附树脂,载样量30~50mg·mL-1,解析洗脱液采用体积分数55%~85%的乙醇,压力为2~4MPa。

2.1.7真空浓缩

将CBD组分富集液真空减压浓缩,得到精制CBD广谱油。

2.1.8结晶

将精制CBD广谱油溶于无水乙醇,制成CBD饱和溶液,分段降温,使CBD过饱和,静置得到无色透明或为淡黄色晶体,洗涤、过滤、干燥,得到CBD质量分数大于99.5%的CBD晶体。将99.5%CBD晶体复溶于无水乙醇,制成饱和溶液,分段降温,二次结晶,得到更高纯度CBD晶体。

2.2脱羧前后CBDA含量测定及成品晶体的CBD质量分数测定

按照《中国药典》二部附录,使用高效液相色谱法测定脱羧前后及成品晶体的CBD质量分数。以十八烷基硅烷键合硅胶为填充剂,以甲醇-乙腈-水-醋酸(体积比25∶50∶25∶0.4)为流动相,检测波长220nm,理论板数按大麻二酚计算不低于4000。取待测品适量,精密称定,加流动溶解并定量稀释制成每1mL约含0.2mg的溶液,精密量取20μL,注入高效液相色谱仪,记录色谱图;另取大麻二酚对照品,同法测定。按外标法以峰面积计算CBD质量分数,分别测定脱羧前后CBDA含量测定及成品晶体的CBD质量分数。

3结果与讨论

3.1脱羧前后CBDA质量分数测定结果

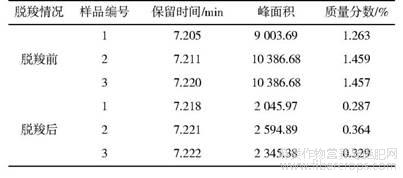

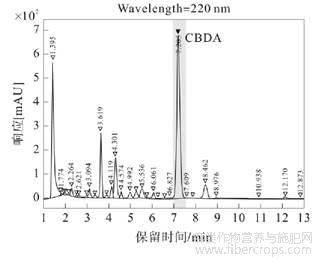

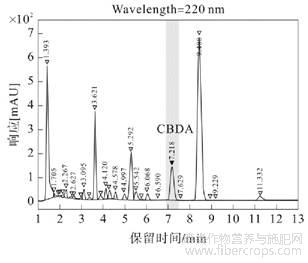

3种脱羧条件下,分别对3份样品试验。样品Ⅰ脱羧条件为脱羧温度105℃,脱羧时间50min;样品Ⅱ脱羧温度127℃,脱羧时间40min;样品Ⅲ脱羧温度145℃,脱羧时间30min。结果显示,3种脱羧条件下,脱羧前后CBDA质量分数均明显下降,与脱羧前比较,转化率在75%以上,结果如表1所示。同时,脱羧温度越高,所用的脱羧时间越短。样品Ⅰ脱羧前后的色谱图如图1、图2所示。

表1 脱羧前后CBDA的质量分数测定

图1 样品Ⅰ脱羧前色谱图

图2 样品Ⅰ脱羧后色谱图

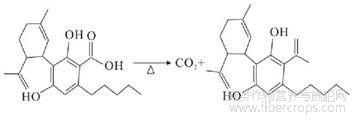

该结果表明加强原料中CBDA脱羧反应能显著提高大麻花叶中CBD的提取效率。从大麻中高效提取CBD对促进大麻CBD成功开发为医用制剂极其重要。目前FDA于2018年批准上市的用于治疗2岁以上患儿Lennox-Gastaut综合征和Dravet综合征相关罕见癫痫的药物Epidiolex即为高纯度CBD提取物制剂[6]。而脱羧是高效生产大麻主要活性成分CBD不可忽视的一步[7]。大麻中的CBD以CBDA的形式存在。CBDA对热不稳定,可通过烘烤或回流等在光和热下进行热催化脱羧,反应式如图3所示。本文通过控制脱羧釜中温度和时间达到精准脱羧的目的,在3种脱羧条件下,均达到了良好的脱羧效果,脱羧后CBD质量分数显著提高。脱羧温度越高,所用脱羧时间越短,与相关文献结果一致[8]。通过控制优化脱羧条件,将花叶中的CBDA精准脱羧转为CBD,使CBD提取率大幅提高,同时还能把花叶中的低沸点酚类和萜烯类物质最大限度地保留下来。与花叶烘干前脱羧相比,能耗大幅降低70%以上,时间缩短1倍以上,CBD约生产成本降低30%以上,对工业生产意义重大。

图3 CBDA的热催化脱羧

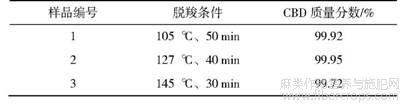

3.2成品晶体CBD质量分数

大麻花叶二氧化碳超临界萃取协同后脱羧,再经分离纯化和结晶,最终制得成品CBD。采用高效液相色谱法测定成品晶体CBD质量分数,结果如表2所示。结果显示,成品CBD晶体质量分数均在99.7%以上,平均质量分数为99.86%。

表2 成品晶体CBD质量分数

传统CBD提取方法主要包括浸渍法、回流法、超声辅助萃取等,常用提取溶剂多为有机溶剂[9]。浸渍法和回流法常用的有机溶剂包括正己烷、氯仿、石油醚、甲醇、丙酮等[10]。尽管浸渍法和回流法操作简便,但提取时间长,提取温度不易控制,且该过程会产生有机废水,对环境危害大,可生化性差,是难处理的工业废水之一,对环境不够友好[11]。超声辅助萃取的原理是通过超声震荡,使细胞壁破坏,从而使目标化合物更易溶解在溶剂中[12]。该提取方法能有效缩短CBD提取时间、增加CBD的产率,但存在超声波频率不易控制、出现超声空白区等缺点[4]。本文采用的CBD萃取方法为超临界CO2萃取。超临界流体如CO2是处于临界温度和临界压力以上的非凝缩性的高密度流体,处于超临界状态的流体,其具有优异的溶剂性质,黏度低,密度大,有较好的流动、传质、传热和溶解性[13]。超临界CO2萃取技术是将提取与分离相结合,调节系统的操作压力和温度,使得液态的CO2成为超临界流体,并对物质有足够的溶解度,能萃取出所需物质,随后升温或降压,以分离物质[14]。超临界CO2萃取技术是一种新型先进“绿色”分离技术,不仅能快速有效地萃取并分离出所需物质,且所得物质纯度高,无溶剂残留问题[15]。此外,超临界CO2萃取技术还可与现代分析技术相结合,如气相色谱、高效液相色谱、液质联用仪等,从而高效进行成分分析[16]。而对于CBD的提取,超临界CO2萃取技术还能在提高其产量的同时,降低THC质量分数[17]。

4结论

1)大麻二酚后脱羧协同绿色环保的二氧化碳超临界萃取技术通过针对性地提高原料中大麻二酚酸(CBDA)脱羧转化为CBD,大大提高了CBD的提取效率,降低了生产成本,适合于大规模工业生产,该技术能有效促进工业大麻产业的发展。

2)大麻二酚后脱羧协同绿色环保的二氧化碳超临界萃取技术、分子蒸馏技术和色谱分离纯化技术,可制备高纯度CBD,为促进CBD成功开发为医用制剂奠定了技术基础。

参考文献

[1]甘在利,王明强.本草大麻当为古代五谷之麻考[J].中医学报,2021,36(6):1347-1349.

[2]任倩倩,吴华,金建明.大麻在化妆品及相关领域国内外法规介绍[J].日用化学品科学,2020,43(11):19-22.

[4]于晓瑾,刘采艳,杨连荣,等.工业大麻中大麻二酚的研究进展[J].中成药,2021,43(5):1275-1279.

[5]陈来成,杨占红,何秋星,等.工业大麻法规现状及其在化妆品中开发应用概况[J].日用化学品科学,2020,43(1):20-24.

[6]刘建宇,许永男.大麻二酚(Cannabidiol, Epidiolex)[J].中国药物化学杂志,2019,29(1):82.

[9]李观丽,张荣平.大麻成分提取工艺综述[J].化工技术与开发,2020,49(5):34-39.

[10]高哲,张志军,李晓君,等.火麻叶中大麻二酚的热回流法提取工艺研究[J].中国油脂,2019,44(3):107-111.

[11]张梅梅,陈洁,王嘉雯,等.中药废水处理技术研究进展[J].当代化工,2021,50(5):1249-1252.

[12]高宝昌,孙宇峰,张旭,等.工业大麻叶中大麻二酚含量分析研究[J].黑龙江科学,2018,9(1):61-63.

[13]康向奎.超临界二氧化碳萃取的优点与前景[J].化工设计通讯,2020,46(6):144-145.

[14]关金龙.超临界二氧化碳萃取技术在中药提取中的应用[J].机电信息,2015,4(29):44-46.

[15]邓巧玉,江姗,陈誉丹,等.超临界二氧化碳萃取技术在中药领域的应用进展[J].中国药业,2020,29(17):1-5.

[16]姜欣欣,李跃金,陈维.超临界CO2萃取技术在中药有效成分提取中的应用[J].广东化工,2015,42(1):53-54.

[17]云南汉木森生物科技责任有限公司.一种富集大麻二酚的方法:CN201710314318.0[P].2017-05-06.

文章摘自:牟赵杰,贾玉玺,岳旺,李晓玲,倪倍倍.工业大麻中大麻二酚的后脱羧协同超临界萃取[J].当代化工,2021,50(11):2596-2599.DOI:10.13840/j.cnki.cn21-1457/tq.2021.11.018.