摘 要:为了节能环保,采用废碱循环复煮工艺对大麻落麻纤维进行前处理。研究了尿素和氢氧化钠质量浓度梯度对落麻性能的影响。结果表明:废液循环复煮中加入尿素去除木质素效果好,分裂度提高105Nm,断裂强度提高0.04cN/dtex,可纺性能改善,落麻纤维更洁白和柔软;废液循环复煮工艺中,氢氧化钠质量浓度先低后高的煮练效果好于氢氧化钠质量浓度先高后低的工艺,且前后质量浓度差越小,落麻纤维断裂强度稳定性越好,且处理后的落麻纤维手感柔软且受损伤较小,在后续纺纱拉伸过程中纺成纱概率大大增加。

大麻又称汉麻,是世界最早栽培利用的纤维之一,在我国具有悠久的历史[1]。早在西汉时期,就被广泛用作纺织原料,其织物具有透气性良好、抑菌等特性[2]。此外,大麻纤维的吸湿快干性能、耐高温性能、抗紫外线性能、天然的粗犷风格和超强的吸附性能被称为“麻中之王”,是宝贵的功能型和环保型纺织纤维,其纺织品已经被产业内部称为“21世纪最具发展的绿色产品”[3]。大麻长麻纺纱使用的是一般为长度80mm左右的精梳工艺纤维,其处理过程中产生的落麻纤维较短,杂质偏多,离散度大,纺纱难度较高。实际加工中,生产1t长麻纱线大约产生1.2~1.4t大麻落麻纤维。合理地利用好安全无污染的落麻纤维,对于充分利用纺织工业的重要原料,如用于纯麻纺纱和与棉及化纤混纺,生产各种比例的纱线,进而开发针织面料等,将传统文化与现代设计融合,提高大麻纺织品市场竞争力,关系重大[4]。大麻纤维含有较多的木质素与果胶伴生物,使得大麻纤维比其他天然纤维硬[5,6,7]。因此,要使大麻纤维在织物中得到应用,就需要改善其性能[8]。依据纺纱技术的工艺分析,落麻纤维采用半脱胶的加工方式,以保留部分胶质,便于单纤维间的抱合,满足可纺性指标的要求。本文采用氢氧化钠和碳酸钠作为混合碱,尿素为煮练助剂,探讨废碱循环复煮工艺对大麻落麻纤维性能指标的影响,保证落麻纤维综合性能指标满足纺纱技术要求。

1实验

1.1材料及试剂

大麻落麻纤维(齐齐哈尔克山金鼎亚麻有限公司);尿素(分析纯,天津化学试剂厂);无水碳酸钠(分析纯,齐齐哈尔试剂厂);氢氧化钠(分析纯,佳木斯华光精细化工厂);亚硫酸钠(分析纯,天津科密欧化学试剂研发中心)。

1.2仪器及设备

80-2型电动离心机(金坛华峰仪器有限公司);Y802K快速八蓝烘箱(莱州电子仪器有限公司);CL-200集热式磁力加热搅拌器(江苏金坛市医疗仪器厂);KQ-100DE型数控超声波清洗器(昆山超声仪器有限公司);SHZ-D循环水式真空泵(巩义英峪予华仪器厂)。

1.3废碱循环复煮工艺

抖筛→碱煮→水洗→废液循环复煮→水洗→脱水→烘干。

碱煮工艺条件及参数:氢氧化钠质量浓度1~8g/L,碳酸钠质量浓度3g/L,亚硫酸钠质量浓度3g/L,尿素质量浓度8g/L,温度95℃,时间90min,浴比1∶30。

1.4性能测试

1.4.1失重率

失重率参照GB/T9995—1997《纺织材料含水率和回潮率的测定烘箱干燥法》进行测试。

1.4.2分裂度

随机选取若干落麻纤维,上下均匀梳理,在中央位置剪取10mm,精准称取5个1mg左右的试样,分裂低于5mm的落麻计为1根,分裂大于5mm以上的按单根计数。利用式(1)(2)计算落麻分裂度。

ai=ni×10/mi (1)

a平均=1/5∑ai (2)

式中:ai第i份落麻的分裂度;ni为第i份的落麻根数;mi为第i份的落麻质量,mg,i=1,2,3,4,5;a平均为落麻的分裂度。

1.4.3断裂强度及伸长率

断裂强度及伸长率参照GB5882—1986《苎麻束纤维断裂强度试验方法》进行测试。

2结果与讨论

2.1尿素在复煮中的作用

复煮处理中,适当用量的尿素参与对大麻落麻纤维的煮练,能够改善落麻短纤维内部尺寸的稳定性,去除落麻短纤维及其纤维之间的麻屑,抽提物和结壳填充体脱落,落麻短纤维的吸湿性增加。特别是结壳物质脱落后,落麻纤维之间半径和空隙度变大,降低了煮练的阻力,即毛细管效应大大增大,因此使复煮效果显著提高。根据单因素实验,对大麻落麻纤维按照实验方案设计,即当尿素质量浓度低于2g/L时,煮练效果欠佳,作用微小;当尿素质量浓度大于20g/L之后,对煮练效果的作用已远超过其增溶特性的影响,因此,尿素的质量浓度控制在2~20g/L范围内有利于杂质去除。选取尿素质量浓度为2、5、8、12、16、20g/L进行实验,在减少实验情况下研究煮练工艺,同时对大麻短纤维进行单煮练及常规复煮练,3种煮练工艺处理后落麻纤维的性能指标如表1所示。

|

|

质量损失 |

分裂度/ |

断裂强度/ |

伸长率/ |

|

|

12.71 |

535 |

2.12 |

2.21 |

|

|

12.95 |

551 |

2.54 |

2.19 |

|

|

13.23 |

654 |

2.58 |

2.16 |

注:质量损失率、分裂度、断裂强度及伸长率均取5次的平均值,下同。

表1 3种煮练工艺比较

由表1可知:对比3种工艺处理后的落麻指标,添加尿素复煮练工艺的失重率、分裂度、断裂强度3个指标比不加尿素的复煮练工艺和单煮练工艺均要高,伸长率相对降低0.03%和0.05%,可见复煮中添加入尿素有利于大麻落麻纤维综合性能指标的提高,而且煮练后的大麻落麻纤维柔软,手感舒适。这是由于煮练时,落麻纤维吸湿溶胀,尿素分子进入落麻短纤维的毛细通道打开,溶解的尿素分子在静小压力的影响下扩散渗透到落麻纤维的非晶区,充满落麻纤维内部空隙,并沉积于短麻细胞壁上。在一定温度下,尿素破坏了木质素分子内的氢键,导致木质素分子内聚程度下降,其软化作用可使木质素结构中引入亲水基羧酸盐,这样木质素更容易溶解和去除,白度提高,煮练作用更佳,减轻了后续漂白工序的压力。

2.2氢氧化钠质量浓度梯度在复煮中的作用

为了降低成本和提高落麻纤维综合性能指标,实验设计前后煮练所用碱量之和不超过9g/L。其它条件不变,加入尿素做尿碱复煮练工艺。经过前期实验发现,氢氧化钠前后煮练质量浓度差及煮练质量浓度顺逆对煮练性能指标有较大影响。为了验证其对大麻落麻纤维处理后性能指标稳定性的影响,采用第1次碱煮的质量浓度分别为1、8,2、7,3、6,4、5g/L,第2次碱煮的质量浓度分别为8、1,7、2,6、3,5、4g/L的复煮练工艺进行比较验证,以下各表中Ⅰ分别代表氢氧化钠第1次煮练,Ⅱ代表氢氧化钠第2次煮练,即复煮。复煮后落麻性能指标见表2。

|

序号 |

|

分裂 |

质量损失 |

断裂强度/ |

|

|

|

Ⅱ |

||||

|

1 |

1 |

8 |

627 |

13.02 |

2.51 |

|

|

8 |

1 |

538 |

12.84 |

2.49 |

|

|

2 |

7 |

642 |

13.14 |

2.53 |

|

|

7 |

2 |

538 |

12.93 |

2.55 |

|

|

3 |

6 |

646 |

13.08 |

2.51 |

|

|

6 |

3 |

562 |

12.87 |

2.54 |

|

|

4 |

5 |

647 |

13.32 |

2.55 |

|

|

5 |

4 |

601 |

13.02 |

2.53 |

表2浓度梯度对落麻性能指标的影响

由表2可以看出,经过尿碱复煮练后,大麻落麻纤维处理效果较好。主要原因是,经过2次煮练后,落麻纤维中胶质复合体的稳定性受到一定破坏,分裂度有较大提高。在复煮练工艺中,氢氧化钠质量浓度前低后高的分裂度及质量损失率均高于浓度前高后低的煮练效果。第1次碱煮氢氧化钠质量浓度较低时,碱性水解速度慢,很难去除杂质;第2次尿素碱复煮可使纤维发生充分溶胀效应,而使第1次低碱量处理后的短纤维更具有活性,从而使第2次碱煮(即复煮)效果提高幅度较大。而第1次碱量过高时,纤维表面张力不再下降,煮练效果不佳,使第2次低碱量处理也不理想。可以看出,断裂强度随着前后煮练氢氧化钠质量浓度差减小而有增大的趋势。可见2次煮练,氢氧化钠质量浓度相差较小时,则单煮所用碱量较低,从而使纤维剥皮效应降低。复煮工艺中,氢氧化钠质量浓度先低后高煮练效果好于质量浓度先高后低的工艺,煮液中短纤维脱胶更均匀。

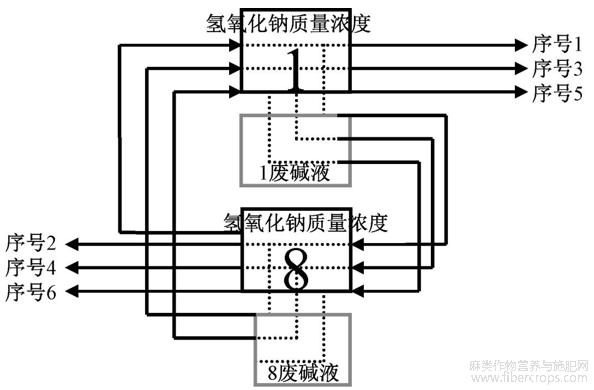

2.3废液循环复煮工艺

大麻落麻纤维为半脱胶纤维,单纤维之间依靠果胶、木质素等杂质抱合黏连形成工艺纤维,因而具有保证纺纱要求的可纺性。要想获得满足纺织品技术指标要求的一定细度的纤维,就应脱去胶质将落麻短纤维分裂更细,提高其分裂度。依据脏水煮脏物,净水煮净物原则,采用2次碱煮1次排水,即用碱煮废液循环到第1次煮练工艺做碱煮用,而后把碱煮的高质量浓度废水排出,再进行第2次碱煮,第2次碱煮的废液再循环到下一个落麻纤维处理中去,循环煮练,可以降低煮练成本,减少废液排放,节能环保。具体以1~8循环复煮工艺流程图为例(见图1)进行说明。由1~8循环复煮工艺流程处理后的落麻纤维性能指标见表3。

图11~8循环复煮工艺流程图5

|

序号 |

|

分裂 |

质量损失 |

断裂强度/ |

|

|

|

Ⅱ |

||||

|

1 |

8 |

1 |

571 |

12.98 |

2.52 |

|

|

1(废碱) |

8 |

652 |

13.31 |

2.54 |

|

|

8(废碱) |

1 |

561 |

13.03 |

2.51 |

|

|

1(废碱) |

8 |

641 |

13.27 |

2.55 |

|

|

8(废碱) |

1 |

578 |

13.08 |

2.51 |

|

|

1(废碱) |

8 |

645 |

13.30 |

2.53 |

表3 1~8循环对落麻性能指标的影响

由表3可看出:循环煮练工艺效果与前面煮练效果结论相一致,即在1~8循环中,第1次氢氧化钠低质量浓度煮练,然后第2次氢氧化钠高质量浓度复煮,即氢氧化钠质量浓度前低后高工艺的效果要好于前高后低的煮练工艺。随着复煮循环工艺中氢氧化钠前后质量浓度差的减小,断裂强度数据值越密集,离散度越小,断裂强度性能指标的稳定性越大;分裂度和质量损失率指标也在控制范围内。可见第1次煮练后的废碱液做下批次落麻预煮是有作用的,高质量浓度的废尿素—碱系统不仅能润胀纤维,而且预煮后的纤维活力大,从而使第2次煮练(即复煮)的效果更佳。

3结论

采用一次碱煮和二次碱煮循环复煮工艺对大麻落麻纤维处理后,其综合性能指标为:质量损失率13.23%,分裂度654Nm,断裂强度2.58cN/dtex,伸长率2.16%,满足纺纱工艺要求。处理后的落麻短纤维手感柔软,相对受损伤较小,循环复煮工艺可行,可提高后续纺纱拉伸过程中的成纱概率。此工艺废碱循环利用,每2次煮练1次排污,节能环保优势明显,应用潜力有待继续研究。

参考文献

[1]刘梅城,余崇洋.大麻落麻与竹浆纤维混纺纱线的开发[J].上海纺织科技,2011,39(1):18-19.

[2]张建春,张华.工业用大麻纤维综合开发研究[J].中国麻业科学,2007,29(S1):63-65,67.

[3]杨辉,田小凡,郗茜.推进黑龙江省工业大麻产业发展的实现路径研究[J].中国麻业科学,2019,41(2):84-88.

[4]周明倞,周长林,张金生.大麻落麻纺纱工艺初探[J].棉纺织技术,1996,25(6):19-22.

[6]TAKEDA A,TACHI M.Use of additives to reduces sound transmission [J].Additives for Polymers,2012,1995(6):645-648.

[7]QUINONEZ G.Modeling of energy requirements for fiber peeling,and mechanical processing of hemp[D].Winnipeg:University of Manitoba,2012.

[8]WAICHIRO T,TOKIE N,KYOKO O,et al.Chemical modification of cotton fiber by alkali-swelling and substitution reactions-acetylation,cyanoethylation,benzoylation and oleoylation[J].Journal of Applied Polymer Science,2010,32(5):5175-5192.

文章摘自:高洁,韩雪,任淑华,何威,高树珍,刘杰,王大伟,栗洪彬.废碱循环复煮工艺对大麻落麻纤维性能的影响[J].毛纺科技,2021,49(08):38-41.