摘 要:本发明公开了一种高性能生物基树脂及其制备方法和应用,其采用反应性溶剂甲基丙烯酸异山梨醇与棕榈油脂肪酸丙烯酰胺乙酯共聚制备环境友好生物基树脂,所得树脂用于与红麻纤维、竹纤维、玻璃纤维或碳纤维等增强体通过热压成型技术制备高性能纤维增强生物基树脂复合材料。本发明制备的高性能生物基树脂及其纤维增强复合材料环境友好,且具有很好的拉伸强度、拉伸模量、弯曲强度、弯曲模量和玻璃化转变温度。

技术要点

1.一种高性能生物基树脂,其特征在于:所述高性能生物基树脂是由棕榈油脂肪酸丙烯酰胺乙酯和甲基丙烯酸异山梨醇酯在引发剂过氧化丁酮的作用下共聚得到。

2.根据权利要求1所述的高性能生物基树脂,其特征在于:所述棕榈油脂肪酸丙烯酸羟乙酯和甲基丙烯酸异山梨醇酯的质量比为3:7~7:3;所述过氧化丁酮占高性能生物基树脂的质量分数为1~3%。

3.根据权利要求1所述的高性能生物基树脂,其特征在于:所述棕榈油脂肪酸丙烯酰胺乙酯是由环保、绿色原料合成得到,合成过程为:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

4.一种如权利要求1-3任一项所述的高性能生物基树脂的制备方法,其特征在于:将棕榈油脂肪酸丙烯酰胺乙酯、甲基丙烯酸异山梨醇酯和引发剂过氧化丁酮混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置3~5h后升温至130~140℃使其固化1~3h,冷却后即得高性能生物基树脂。

5.一种利用如权利要求1-3任一项所述高性能生物基树脂制备的纤维增强的高性能生物基树脂复合材料,其特征在于:所述复合材料是由纤维增强体和高性能生物基树脂通过热压成型制备得到。

6.根据权利要求5所述的纤维增强的高性能生物基树脂复合材料,其特征在于:所述的纤维增强体为红麻纤维、竹纤维、玻璃纤维或碳纤维。

7.根据权利要求5所述的纤维增强的高性能生物基树脂复合材料,其特征在于:所述纤维增强体与高性能生物基树脂的质量比为4:6~6:4。

8.一种制备如权利要求5所述的纤维增强的高性能生物基树脂复合材料的方法,其特征在于:将棕榈油脂肪酸丙烯酰胺乙酯、甲基丙烯酸异山梨醇酯和引发剂过氧化丁酮混合后磁力搅拌3~5min,再将所得树脂混合液涂覆在已干燥的纤维增强体板坯上下表面,在70~80℃、8MPa下预热压5min;保持压力不变,升温至130~140℃,热压30~40min;保压10~20min,冷却至室温后得到纤维增强的高性能生物基树脂复合材料。

技术领域

本发明属于纤维增强树脂复合材料技术领域,具体涉及一种高性能生物基树脂及其制备方法和应用。

背景技术

纤维增强聚合物复合材料中,最常用的热固性树脂主要有环氧树脂、酚醛树脂及不饱和聚酯树脂。热固性树脂因交联密度高而具有优异的力学性能、热稳定性、耐久性和耐化学腐蚀性,已广泛应用于建筑、防腐、汽车、电子电器等领域,但在使用过程中有毒物质(如甲醛、苯乙烯等)的挥发所带来的环境问题和空气污染问题已引起极大关注。此外,石油资源的不断消耗和价格上升问题迫使人们开始寻求和开发新的可再生生物基树脂。油棕是世界著名的热带木本油料作物,其果实含油量丰富,享有“世界油王”之称。据统计,2017年度棕榈油全球产量达6687万吨,占主要植物油产量的35%。棕榈油是目前价格最低的植物油,仅为714美元/吨。因此棕榈油用于生物基树脂及其复合材料制备时具备良好的商业化前景。

以棕榈油为原料制备纤维增强棕榈油基树脂复合材料,可再生植物油基树脂的开发对减少石油基产品的使用量有重要意义。然而,与其他植物油相比,棕榈油的不饱和度很低,其每个甘油三酯上的平均双键仅为1.7个,因此以该双键为反应活性点对棕榈油进行改性后得到的棕榈油基衍生物的活性官能团含量很低,这在很大程度上限制了棕榈油在生物基树脂上的应用。

棕榈油的甘油三酯含有三个酯基结构,采用转酯化的方法制备棕榈油单甘脂可用于棕榈油基不饱和聚酯的合成,但该不饱和聚酯树脂强度较低,且使用过程中需加入大量可致癌的苯乙烯作为反应性溶剂。以棕榈油单甘脂与甲基丙烯酸缩水甘油酯反应得到可紫外光固化的棕榈油树脂,但由于体系中缺少刚性结构使树脂的力学性能很低。因此,棕榈油基树脂合成的关键在于如何提高体系中的不饱和双键数量及其反应活性,进而提高树脂体系固化时的交联度和固化度,为改善树脂及其纤维复合材料的力学和热学性能奠定基础。

本发明以棕榈油和异山梨醇等生物基原料制备环境友好高性能生物基树脂,并以此作为基体,分别以红麻纤维、竹纤维、玻璃纤维、碳纤维作为增强体,采用平板模压工艺制备纤维增强生物基树脂复合材料,开拓了生物质资源的高效利用和新产品研发。同时,可减少石油基产品的使用,有利于发展低碳经济;采用新型生物基树脂替代传统复合材料的含苯乙烯树脂,也有利于环境保护。

发明内容

本发明的目的在于针对现有技术的不足,提供一种高性能生物基树脂及制备方法和应用,解决棕榈油交联度低、活性低、常温时粘度较大和制备过程中有毒物质释放所导致的环境污染等问题;制得的高性能生物基树脂及其纤维增强复合材料环境友好,且具有很好的拉伸强度、拉伸模量、弯曲强度、弯曲模量和玻璃化转变温度。

为实现上述目的,本发明采用如下技术方案:一种高性能生物基树脂,由棕榈油脂肪酸丙烯酰胺乙酯(Palm oil fatty acid-ethyl acrylamide,POFA-EA)和甲基丙烯酸异山梨醇酯(Isosorbide methacrylate,IM)在引发剂过氧化丁酮(MEKP)的作用下共聚得到。

所述的高性能生物基树脂的制备过程为:棕榈油脂肪酸丙烯酰胺乙酯、甲基丙烯酸异山梨醇酯和引发剂过氧化丁酮按一定质量比混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置3~5h后升温至130~140℃使其固化1~3h,冷却后即得高性能生物基树脂。

所述棕榈油脂肪酸丙烯酸羟乙酯和甲基丙烯酸异山梨醇酯的质量比为3:7~7:3;所述过氧化丁酮占树脂的质量分数为1~3%。

|

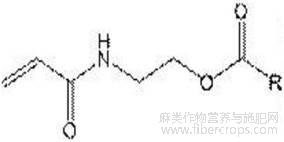

所述的棕榈油脂肪酸丙烯酰胺乙酯的分子结构式为: |

|

其中R表示棕榈油脂肪酸链。 |

所述的棕榈油脂肪酸丙烯酰胺乙酯是由环保、绿色原料合成得到,合成过程为:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

一种纤维增强的高性能生物基树脂复合材料,由纤维增强体和高性能生物基树脂通过热压成型制备得到。

所述纤维增强体与高性能生物基树脂的质量比为4:6~6:4。

所述的纤维增强提是红麻纤维、竹纤维、玻璃纤维或碳纤维。

一种纤维增强高性能生物基树脂复合材料的具体制备步骤如下:棕榈油脂肪酸丙烯酰胺乙酯、甲基丙烯酸异山梨醇酯和引发剂过氧化丁酮按一定质量比混合后磁力搅拌3~5min,将所得树脂混合液涂覆在已干燥的纤维板坯上下表面,70~80℃左右8MPa预热压4~5min;保持压力不变,升温至130~140℃,热压30~40min;保压10~20min,使之冷却至室温即得纤维增强高性能生物基树脂复合材料。

本发明的有益效果在于:

1)本发明制备的高性能生物基树脂具有生物基含量高、不含有毒反应性溶剂、环境友好等特点,制备的纤维增强高性能生物基树脂复合材料具有很好的拉伸强度、弯曲强度、拉伸模量、弯曲模量和玻璃化转变温度。

2)本发明采用优化的工艺参数组合,棕榈油脂肪酸丙烯酰胺乙酯和甲基丙烯酸异山梨醇酯的用量比(质量比)为1:1,纤维增强体与高性能生物基树脂的用量比(质量比)为1:1.2,热压温度130℃,热压时间30min,以模压工艺可制备力学性能优良的纤维增强生物基树脂复合材料。

附图说明

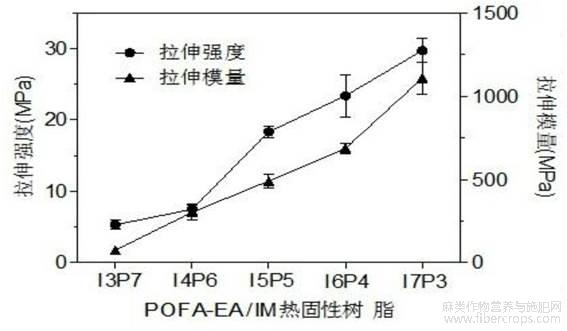

图1为高性能生物基树脂的拉伸性能图;

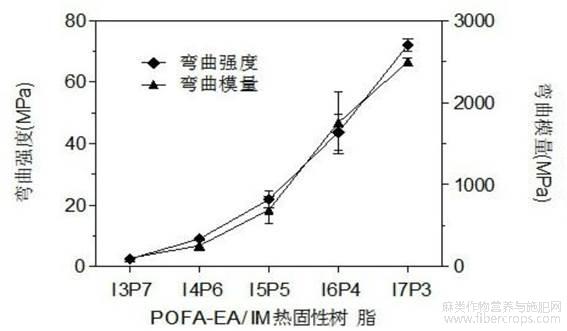

图2为高性能生物基树脂的弯曲性能图;

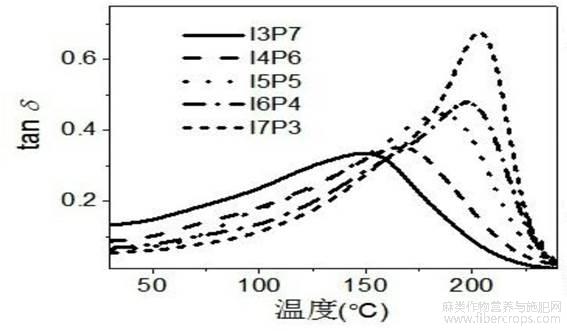

图3为高性能生物基树脂的玻璃化转变温度曲线图;

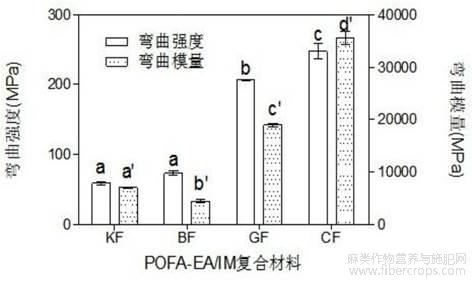

图4为纤维增强高性能生物基树脂复合材料的弯曲性能图;

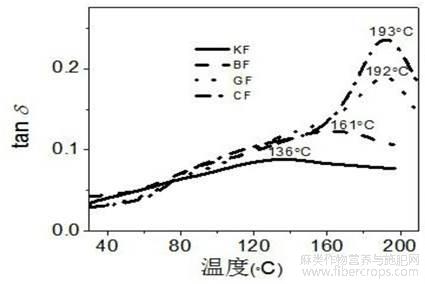

图5为纤维增强高性能生物基树脂复合材料的玻璃化转变温度曲线图;

其中,I3P7表示以30wt%IM和70wt%POFA-EA共聚的生物基树脂(实施例1);I4P6表示以40wt%IM和60wt%POFA-EA共聚的生物基树脂(实施例2);I5P5表示以50wt%IM和50wt%POFA-EA共聚的生物基树脂(实施例3);I6P4表示以60wt%IM和40wt%POFA-EA共聚的生物基树脂(实施例4);I7P3表示以70wt%IM和30wt%POFA-EA共聚的生物基树脂(实施例5);KF表示红麻纤维增强复合材料(实施例6);BF表示竹纤维增强复合材料(实施例7);GF表示玻璃纤维增强复合材料(实施例8);CF表示碳纤维增强复合材料(实施例9)。

具体实施方式

为进一步公开而不是限制本发明,以下结合实例对本发明作进一步的详细说明。

原料:竹纤维(平均长度22.81mm,平均宽度150μm),购自福建海博斯化学技术有限公司;红麻纤维,购自中国河南驻马店天利麻制品有限公司;玻璃纤维毡(平均宽度200μm)和炭纤维毡(平均宽度<300μm),购自苏州东轩塑料制品有限公司;棕榈油(PO)(熔点:18°C;酸值:0.16mgKOH/g),购自中国上海鼎芬化学科技有限公司;4-二甲氨基吡啶、甲基丙烯酸酐、异山梨醇、N-(2-羟乙基)丙烯酰胺、2,6二甲基苯酚和引发剂为过氧丁酮(MEKP),购自上海晶纯(阿拉丁)实业有限公司;氯化钠,二氯甲烷,氢氧化纳和四氢呋喃,购自上海国药集团化学试剂有限公司。

实施例1

高性能生物基树脂:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

棕榈油基树脂的制备过程为:将棕榈油脂肪酸丙烯酰胺乙酯(14g)、甲基丙烯酸异山梨醇酯(6g)和MEKP(0.6g)混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置4h后升温至130℃使其固化2h,冷却后即得高性能生物基树脂。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为7:3;引发剂的用量为树脂质量的3%。

实施例2

高性能生物基树脂:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

棕榈油基树脂的制备过程为:将棕榈油脂肪酸丙烯酰胺乙酯(12g)、甲基丙烯酸异山梨醇酯(8g)和MEKP(0.6g)混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置4h后升温至130℃使其固化2h,冷却后即得高性能生物基树脂。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为6:4;引发剂的用量为树脂质量的3%。

实施例3

高性能生物基树脂:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

棕榈油基树脂的制备过程为:将棕榈油脂肪酸丙烯酰胺乙酯(10g)、甲基丙烯酸异山梨醇酯(10g)和MEKP(0.6g)混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置4h后升温至130℃使其固化2h,冷却后即得高性能生物基树脂。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为5:5;引发剂的用量为树脂质量的3%。

实施例4

高性能生物基树脂:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

棕榈油基树脂的制备过程为:将棕榈油脂肪酸丙烯酰胺乙酯(8g)、甲基丙烯酸异山梨醇酯(12g)和MEKP(0.6g)混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置4h后升温至130℃使其固化2h,冷却后即得高性能生物基树脂。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为4:6;引发剂的用量为树脂质量的3%。

实施例5

高性能生物基树脂:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

棕榈油基树脂的制备过程为:将棕榈油脂肪酸丙烯酰胺乙酯(6g)、甲基丙烯酸异山梨醇酯(14g)和MEKP(0.6g)混合后磁力搅拌3~5min;将所得混合树脂液注入硅胶模具,在室温下放置4h后升温至130℃使其固化2h,冷却后即得高性能生物基树脂。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为3:7;引发剂的用量为树脂质量的3%。

实施例6

红麻纤维增强生物基树脂复合材料:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

复合材料制备方法:称取10g棕榈油脂肪酸丙烯酰胺乙酯、10g甲基丙烯酸异山梨醇酯和0.6gMEKP混合后磁力搅拌3~5min;将干燥后的纤维毡从烘箱中取出后用塑料密封袋包好后待冷却至室温时,红麻纤维毡(10g)按正交方向叠合排布成纤维板坯,取12g树脂混合液均匀涂敷在纤维毡的两表面,然后移至钢模中在70℃、8MPa压力下预热压5min,使树脂渗透入纤维毡中;继续升温至130℃、压力8MPa热压30min,热压完成后模具隔热保压30min,并使之冷却至室温。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为5:5;引发剂的用量为树脂质量的3%;红麻纤维与生物基树脂混合液的用量比,按照质量比计为1:1.2。

实施例7

竹纤维增强生物基树脂复合材料:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

复合材料制备方法:称取10g棕榈油脂肪酸丙烯酰胺乙酯、10g甲基丙烯酸异山梨醇酯和0.6gMEKP混合后磁力搅拌3~5min;将干燥后的纤维毡从烘箱中取出后用塑料密封袋包好后待冷却至室温时,竹纤维毡(10g)按正交方向叠合排布成纤维板坯,取12g树脂混合液均匀涂敷在纤维毡的两表面,然后移至钢模中在70℃、8MPa压力下预热压5min,使树脂渗透入纤维毡中;继续升温至130℃、压力8MPa热压30min,热压完成后模具隔热保压30min,并使之冷却至室温。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为5:5;引发剂的用量为树脂质量的3%;竹纤维与生物基树脂混合液的用量比,按照质量比计为1:1.2。

实施例8

玻璃纤维增强生物基树脂复合材料:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

复合材料制备方法:称取10g棕榈油脂肪酸丙烯酰胺乙酯、10g甲基丙烯酸异山梨醇酯和0.6gMEKP混合后磁力搅拌3~5min;将干燥后的纤维毡从烘箱中取出后用塑料密封袋包好后待冷却至室温时,玻璃纤维毡(10g)按正交方向叠合排布成纤维板坯,取12g树脂混合液均匀涂敷在纤维毡的两表面,然后移至钢模中在70℃、8MPa压力下预热压5min,使树脂渗透入纤维毡中;继续升温至130℃、压力8MPa热压30min,热压完成后模具隔热保压30min,并使之冷却至室温。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为5:5;引发剂的用量为树脂质量的3%;玻璃纤维与生物基树脂混合液的用量比,按照质量比计为1:1.2。

实施例9

碳纤维增强生物基树脂复合材料:甲基丙烯酸异山梨醇酯的合成过程:将一定量的晶体状异山梨醇置于圆底烧瓶,随后加入甲基丙烯酸酐和4-二甲基氨基吡啶,其中甲基丙烯酸酐与异山梨醇的摩尔比为3:1,4-二甲基氨基吡啶的用量为异山梨醇的5%(摩尔比);将烧瓶置于超声波水浴条件下,磁力搅拌500转/min、60℃反应12h,超声波功率为80W;反应产物分别经饱和NaHCO3溶液、0.5mol/LNaOH溶液、蒸馏水反复提纯数次后,在MgSO4条件下干燥24h,即得甲基丙烯酸异山梨醇酯。

棕榈油脂肪酸丙烯酰胺乙酯的合成过程:将150g棕榈油和150mL四氢呋喃置于三口烧瓶;随后加入115gN-羟乙基丙烯酰胺、0.1g2,6二甲基苯酚、5g氢氧化钠;随后,将烧瓶置于水浴锅中并磁力搅拌150r/min、40℃反应16h;反应产物分别经饱和食盐水反复提纯3~5次后,经旋转蒸发提纯,即得棕榈油脂肪酸丙烯酰胺乙酯。

复合材料制备方法:称取10g棕榈油脂肪酸丙烯酰胺乙酯、10g甲基丙烯酸异山梨醇酯和0.6gMEKP混合后磁力搅拌3~5min;将干燥后的纤维毡从烘箱中取出后用塑料密封袋包好后待冷却至室温时,碳纤维毡(10g)按正交方向叠合排布成纤维板坯,取12g树脂混合液均匀涂敷在纤维毡的两表面,然后移至钢模中在70℃、8MPa压力下预热压5min,使树脂渗透入纤维毡中;继续升温至130℃、压力8MPa热压30min,热压完成后模具隔热保压30min,并使之冷却至室温。

所述制备过程中,棕榈油脂肪酸丙烯酰胺乙酯与甲基丙烯酸异山梨醇酯的用量比,按质量比计为5:5;引发剂的用量为树脂质量的3%;碳纤维与生物基树脂混合液的用量比,按照质量比计为1:1.2。

力学性能测试:树脂和复合材料板制成哑铃型试样(规格:长80mm,两端宽10mm,中间宽0.5mm,跨距25mm,厚度2.0mm)以测试拉伸性能;弯曲性能的测试样品为长条状(规格:80mm×10mm×2.0mm)。拉伸性能测试依据GB1447-05标准进行;弯曲性能测试依据GB1449-05标准进行。拉伸性能和弯曲性能测试在微机控制电子万能试验机上完成。

玻璃化转变温度测试:长条状树脂和复合材料样品(规格:55mm×10mm×2.0mm)用于测试玻璃化转变温度,测试依据ASTM D5023-2007在DMA Q800动态机械分析仪(DMA)上进行;测试条件:单悬臂模式、温度范围30~230℃和升温速率3℃/min。

高性能生物基树脂的拉伸性能:由图1知,以POFA-EA和IM共聚的生物基树脂,其拉伸强度和拉伸模量均随着IM用量的7增加而增加。热固性树脂I3P7、I4P6、I5P5、I6P4和I7P3的拉伸强度分别为5.3MPa、7.5MPa、18.4MPa、23.4MPa和29.7MPa。热固性树脂I3P7、I4P6、I5P5、I6P4和I7P3的拉伸模量分别为75.4MPa、302.9MPa、491.1MPa、686.7MPa和1107.1MPa。

高性能生物基树脂的弯曲性能:由图2知,以POFA-EA和IM共聚的生物基树脂,其弯曲强度和弯曲模量均随着IM用量的增加而增加。热固性树脂I3P7、I4P6、I5P5、I6P4和I7P3的弯曲强度分别为2.5MPa、9.1MPa、21.8MPa、43.7MPa和72.1MPa。热固性树脂I3P7、I4P6、I5P5、I6P4和I7P3的弯曲模量分别为105.9MPa、258.3MPa、693.1MPa、1756.3MPa和2495.1MPa。

高性能生物基树脂的玻璃化转变温度:由图3知,以POFA-EA和IM共聚的生物基树脂,其玻璃化转变温度随着IM用量的增加而增加。热固性树脂I3P7、I4P6、I5P5、I6P4和I7P3的玻璃化转变温度分别为150℃、167℃、185℃、198℃和202℃。

纤维增强高性能生物基树脂复合材料的弯曲性能:由图4知,以POFA-EA和IM共混物为基体的纤维增强生物基树脂复合材料,其弯曲强度和弯曲模量基本上与增强材料性能显著相关。KF、BF、GF和CF增强的复合材料的弯曲强度分别为58.5MPa、73.0MPa、206.3MPa和247.3MPa。KF、BF、GF和CF增强的复合材料的弯曲模量分6976.8MPa、4380.61MPa、18949.3MPa和35510.2MPa。

纤维增强高性能生物基树脂复合材料的玻璃化转变温度:由图5知,以POFA-EA和IM共混物为基体的纤维增生物基树脂复合材料,其玻璃化转变温度与增强材料性能显著相关。KF、BF、GF和CF增强的复合材料的玻璃化转变温度分别为136℃、161℃、192℃和193℃。

|

图1 |

|

图2 |

|

图3 |

|

图4 |

|

图5 |

摘自国家发明专利,发明人:刘文地,邱仁辉,吴宇超,陈婷婷,吴淑一,付腾飞,於德美,申请号202010408075.9,申请日2020.05.14