摘 要:本发明公开了一种全自动反拉输送式苎麻双向剥麻机,包括苎麻输送机、前剥麻机和后剥麻机,前剥麻机包括前苎麻夹持输送装置和前剥麻机构,前剥麻机构包括上下啮合的前剥麻辊, 前苎麻夹持输送装置与苎麻输送机的输出端连接,该前苎麻夹持输送装置上设置有用于夹持苎麻一侧从前剥麻辊之间通过的夹持输送带,后剥麻机包括后苎麻夹持输送装置和后剥麻机构,后剥麻机构包括上下啮合的后剥麻辊,后苎麻夹持输送装置与前剥麻机的输出端连接。本发明的苎麻输送机可以连续、自动实现苎麻茎秆的匀麻、切梢、碾压和夹持输送等剥麻前的预处理工作和自动喂料,成倍地提高了苎麻茎秆喂料的效率。

技术要点

1、一种全自动反拉输送式苎麻双向剥麻机,包括苎麻输送机(1)、前剥麻机(2) 和后剥麻机(3) ,其特征在于,所述前剥麻机(2)包括前苎麻夹持输送装置(21)和前剥麻机构(25) , 所述前剥麻机构(25)包括上下啮合的前剥麻辊(251) ,所述前苎麻夹持输送装置(21)与所述苎麻输送机(1)的输出端连接,该前苎麻夹持输送装置(21)上设置有用于夹持所述苎麻一侧从所述前剥麻辊(251)之间通过的夹持输送带,所述后剥麻机(3)包括后苎麻夹持输送装置(31)和后剥麻机构(35) ,所述后剥麻机构(35)包括上下啮合的后剥麻辊(351) ,所述后苎麻夹持输送装置(31)与所述前剥麻机(2)的输出端连接,该后苎麻夹持输送装置(31)上设置有用于夹持苎麻另一侧从所述后剥麻辊(351)之间通过的夹持输送带。

2、根据权利要求1所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述前苎麻夹持输送装置(21)包括前反拉夹持输送机构和前辅助夹持输送机构(212) ,所述前反拉夹持输送机构和前辅助夹持输送机构(212)设置于所述前剥麻辊(251)的两侧,所述后苎麻夹持输送装置(31)包括后反拉夹持输送机构和后辅助夹持输送机构(312) ,所述后反拉夹持输送机构和后辅助夹持输送机构(312)设置于所述后剥麻辊(351)的两侧,所述前反拉夹持输送机构和后反拉夹持输送机构均包括上下相对设置以夹持输送苎麻中部的反拉夹持输送带(210) ,所述前辅助夹持输送机构(212)和后辅助夹持输送机构(312)均包括上下相对设置以夹持输送苎麻端部的辅助夹持输送带(211)。

3、根据权利要求2所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述反拉夹持输送带(210)和辅助夹持输送带(211)上沿所述苎麻输送方向设置有环形凹槽(226)和环形凸起(227) ,上下相对的所述环形凹槽(226)和环形凸起(227)相互啮合。

4、根据权利要求3所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述反拉夹持输送带(210)包括内侧反拉夹持输送带(228)和外侧反拉夹持输送带(229) ,所述内侧反拉夹持输送带(228)靠近所述前剥麻辊(251)或者后剥麻辊(351)设置,所述内侧反拉夹持输送带(228)和外侧反拉夹持输送带(229)并行设置且等速运动,所述内侧反拉夹持输送带(228)的夹持面高于外侧反拉夹持输送带(229)的夹持面。

5、根据权利要求4所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,还包括一苎麻换向夹持辅助机构(6) ,所述苎麻换向夹持辅助机构(6)的输入端与所述前反拉夹持输送机构的输出端连接,输出端与所述后反拉夹持输送机构的输入端连接。

6、根据权利要求5所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述苎麻换向夹持辅助机构(6)包括多根导料杆(61) ,所述导料杆(61)的一端向所述前反拉夹持输送机构的输出端的下侧延伸,另一端向所述前反拉夹持输送机构的输入端延伸。

7、根据权利要求5所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,还包括一风机(5) ,所述风机(5)的出风口朝向所述导料杆(61) ,且该风机(5)从所述前反拉夹持输送机构的一侧向后反拉夹持输送机构的一侧送风。

8、根据权利要求4所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,还包括上压紧机构(214)和下支撑机构(215) ,所述上压紧机构(214)包括压紧液压/气压缸(216)、U 型架(217)和张紧辊(218) ,所述压紧液压/气压缸(216)的活塞杆与所述U型架(217)连接, 所述张紧辊(218)安装在所述U型架(217)上且抵靠在一侧的所述反拉夹持输送带(210)上, 所述下支撑机构(215)包括可上下调节的支撑滑板(233) ,所述支撑滑板(233)抵靠在另一侧的所述反拉夹持输送带(210)上,所述压紧液压/气压缸(216)连接有压紧调压阀。

9、根据权利要求1所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述前剥麻辊(251) 和后剥麻辊(351)的输出端均沿着苎麻输送方向倾斜向两侧设置,且均包括滚筒(252)和螺旋剥麻板(253) ,所述螺旋剥麻板(253)固接在所述滚筒(252)的外壁上,上下侧的所述滚筒(252)等速反向转动,且所述螺旋剥麻板(253)螺旋向外运动。

10、根据权利要求1-9任一所述的全自动反拉输送式苎麻双向剥麻机,其特征在于, 所述苎麻输送机包括上料台(11)和上料夹持输送装置(12) ,所述上料台(11)包括上料输送带(111) ,所述上料夹持输送装置(12)包括设置于所述上料输送带(111)输出端两侧的上料夹持输送机构(121) ,所述上料夹持输送机构(121) 包括上下相对设置的上料夹持输送带(122)。

11、根据权利要求10所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述上料夹持输送机构(121)一侧设置有切梢装置(13) ,上下相对设置的所述上料夹持输送带(122) 形成一上料夹持输送通道(123) ,所述切梢装置(13)包括一锯齿刀片(131) ,所述锯齿刀片的(131)上端高于所述上料夹持输送通道(123)。

12、根据权利要求10所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述苎麻输送机(1)和前剥麻机(2)之间还设置有匀麻装置(14) ,所述匀麻装置(14)包括多组并列设置的棘轮匀麻机构,任一所述棘轮匀麻机构包括上下平行设置的匀麻轴(141) ,所述匀麻轴(141)上布设有多个匀麻棘轮(142) ,上下侧的匀麻棘轮(142)啮合传动,且上下侧的匀麻棘轮(142)沿着输送方向交替布设。

13、根据权利要求12所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述上料夹持输送带(122)的输出端设置有将苎麻引向位于下侧的所述匀麻棘轮(142)上的引料板(112) ,所述引料板(112)的输出端倾斜向下设置,且该引料板(112)的输出端设置有避开匀麻棘轮(142)的避空槽(113)

14、根据权利要求12所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述匀麻轴(141)上设置有上碾压齿辊(143)和下碾压齿轮辊(144) ,所述上碾压齿辊(143)和下碾压齿轮辊(144)上的轮齿(145)相互啮合传动,所述上碾压齿辊(143)和下碾压齿轮辊(144) 所形成的碾压齿辊组沿着输送方向梯度布设。

15、根据权利要求12所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述前剥麻机(2)和匀麻装置(14)之间还设置有喂料输送机构(4) ,所述喂料输送机构(4)包括喂料输送带(41) ,所述喂料输送带(41)的输入端与一下侧的所述匀麻轴(141)传动连接,另一端向所述前苎麻夹持输送装置(21)的输入端延伸。

16、根据权利要求10所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,所述反拉夹持输送带(210)的上方还设置有清理毛刷(230) ,所述清理毛刷(230)向所述环形凹槽(226)内延伸。

17、根据权利要求10所述的全自动反拉输送式苎麻双向剥麻机,其特征在于,位于后苎麻夹持输送装置(31)的输出端还设置有接麻机构(7) ,所述接麻机构(7)包括设置在内侧反拉夹持输送带(228)和外侧反拉夹持输送带(229)的输出端之间接麻输送带(71) ,所述接麻输送带(71)上设置有向上延伸的勾麻板(72)。

技术领域

本发明属于苎麻纤维加工技术领域,具体为一种全自动反拉输送式苎麻双向剥麻机。

背景技术

苎麻是我国传统特色经济作物,素有“中国草”之称,其目前在我国的种植面积和产量均占世界的90%以上。苎麻纤维具有柔性好,纤维强力大,面料挺括光泽好,吸湿散湿快等特点,是典型的优质天然植物纤维原料,随着经济的发展和生活水平的提高,作为天然纤维的苎麻纤维,其纺织品深受国内外消费者欢迎。

自上世纪80年代至今,国内陆陆续续研制出小型的苎麻剥麻机,解决了部分个体农户苎麻剥制加工的需求。现有的小型苎麻剥麻机主要分为人力反拉式、人力回拉式、单根劈麻式、一次喂入式剥麻机和全喂入式剥麻机。具体的,操作人员均需要将打捆的苎麻(便于运输)拆开分散,然后一根根或几根苎麻喂入剥麻机剥麻作业,其中,存在如下问题:

1、工人劳动强度大,容易受到剥麻过程的噪音、粉尘危害;

2、工人在剥麻作业过程中,手容易被拉入剥麻滚筒中受伤;

3、喂料效率低下,需要人工拆散和喂料,不便于实现剥麻全过程自动化、大批量喂料;

4、喂料前需要人工切梢、碾压等预处理,预处理后的一致性比较差,最后导致剥麻的质量不稳定。

中国专利201811467304 .3公开了《一种苎麻剥麻装置》,实现了剥麻过程的自动化,基本解决了上述问题,但是仍然存在如下需要改进、优化的问题:

1、剥麻机构只能实现单向剥麻,即上下夹持输送链夹持的苎麻两侧的部分无法被剥麻板剥麻。从而要么需要工人人工剥麻,降低了整体剥麻的效率;要么该夹持段直接被切除,不仅降低了剥麻效率,同时也降低了苎麻的利用率,造成浪费;

2、剥麻机构的剥麻滚筒安装在上下夹持输送链的一侧,剥麻滚筒的支撑座容易与苎麻杆发生干涉,导致苎麻无法准确进入剥麻机构;

3、剥麻滚筒下方的剥麻凹板虽然可上下调节,但是无法在剥麻的过程中实现浮动,导致剥麻板容易拉断苎麻纤维;

4、通过剥麻滚筒和剥麻凹板的配合作用实现苎麻纤维的剥制,其纤维剥制效果好;但剥制苎麻纤维的长度受到剥麻凹板长度和剥麻滚筒直径的限制;

5、用于夹持输送苎麻的夹持输送链上相邻的弹性压块之间、凹形卡板之间没有无缝连接,从而当苎麻茎秆或者纤维挤入弹性压块之间、凹形卡板之间的缝隙后,由于夹持力很小,剥麻板直接将苎麻茎秆或者纤维拉扯出;

6、用于夹持输送苎麻的上下夹持输送链通过两个不同的链轮驱动电机驱动,难以确保同步,造成上下夹持输送链相对运动;

7、用于上下夹持输送链的上下压紧结构,采用链轮和弹簧压紧,不仅噪音大,而且每一处的压紧力很难调整到一致。

综上所述,如何进一步优化苎麻剥麻机的全自动喂麻装置、苎麻夹持输送装置和剥麻机构,已经成为本领域技术人员亟需解决的技术难题。

发明内容

本发明目的在于提供一种全自动反拉输送式苎麻双向剥麻机,从而解决上述问题。

为实现上述目的,本发明公开了一种全自动反拉输送式苎麻双向剥麻机,包括苎麻输送机、前剥麻机和后剥麻机,所述前剥麻机包括前苎麻夹持输送装置和前剥麻机构,所述前剥麻机构包括上下啮合的前剥麻辊,所述前苎麻夹持输送装置与所述苎麻输送机的输出端连接,该前苎麻夹持输送装置上设置有用于夹持所述苎麻一侧从所述前剥麻辊之间通过的夹持输送带,所述后剥麻机包括后苎麻夹持输送装置和后剥麻机构,所述后剥麻机构包括上下啮合的后剥麻辊,所述后苎麻夹持输送装置与所述前剥麻机的输出端连接,该后苎麻夹持输送装置上设置有用于夹持苎麻另一侧从所述后剥麻辊之间通过的夹持输送带。

进一步的,所述前苎麻夹持输送装置包括前反拉夹持输送机构和前辅助夹持输送机构,所述前反拉夹持输送机构和前辅助夹持输送机构设置于所述前剥麻辊的两侧,所述后苎麻夹持输送装置包括后反拉夹持输送机构和后辅助夹持输送机构,所述后反拉夹持输送机构和后辅助夹持输送机构设置于所述后剥麻辊的两侧,所述前反拉夹持输送机构和后反拉夹持输送机构均包括上下相对设置以夹持输送苎麻中部的反拉夹持输送带,所述前辅助夹持输送机构和后辅助夹持输送机构均包括上下相对设置以夹持输送苎麻端部的辅助夹持输送带。

进一步的,所述反拉夹持输送带和辅助夹持输送带上沿所述苎麻输送方向设置有环形凹槽和环形凸起,上下相对的所述环形凹槽和环形凸起相互啮合。

进一步的,所述反拉夹持输送带包括内侧反拉夹持输送带和外侧反拉夹持输送带,所述内侧反拉夹持输送带靠近所述前剥麻辊或者后剥麻辊设置,所述内侧反拉夹持输送带和外侧反拉夹持输送带并行设置且等速运动,所述内侧反拉夹持输送带的夹持面高于外侧反拉夹持输送带的夹持面。 进一步的,还包括一苎麻换向夹持辅助机构,所述苎麻换向夹持辅助机构的输入端与所述前反拉夹持输送机构的输出端连接,输出端与所述后反拉夹持输送机。 进一步的,所述苎麻换向夹持辅助机构包括多根导料杆,所述导料杆的一端向所述前反拉夹持输送机构的输出端的下侧延伸,另一端向所述前反拉夹持输送机构的输入端延伸。

进一步的,还包括一风机,所述风机的出风口朝向所述导料杆,且该风机从所述前

反拉夹持输送机构的一侧向后反拉夹持输送机构的一侧送风。

进一步的,还包括上压紧机构和下支撑机构,所述上压紧机构包括压紧液压/气压缸、U型架和张紧辊,所述压紧液压/气压缸的活塞杆与所述U型架连接,所述张紧辊安装在所述U型架上且抵靠在一侧的所述反拉夹持输送带上,所述下支撑机构包括可上下调节的支撑滑板,所述支撑滑板抵靠在另一侧的所述反拉夹持输送带上,所述压紧液压/气压缸连接有压紧调压阀。

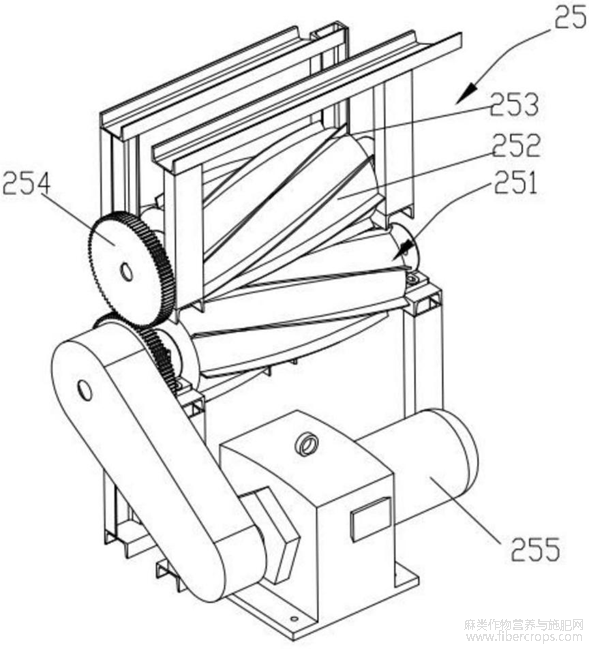

进一步的,所述前剥麻辊和后剥麻辊的输出端均沿着苎麻输送方向倾斜向两侧设置,且均包括滚筒和螺旋剥麻板,所述螺旋剥麻板固接在所述滚筒的外壁上,上下侧的所述滚筒等速反向转动,且所述螺旋剥麻板螺旋向外运动,即剥麻辊均为螺旋式齿形剥麻滚筒,随着旋转运动,其螺旋线螺旋往外运动。

进一步的,所述苎麻输送机包括上料台和上料夹持输送装置,所述上料台包括上料输送带,所述上料夹持输送机构包括设置于所述上料输送带输出端两侧的上料夹持输送机构,所述上料夹持输送机构包括上下相对设置的上料夹持输送带。

进一步的,所述上料夹持输送机构一侧设置有切梢装置,上下相对设置的所述上料夹持输送带形成一上料夹持输送通道,所述切梢装置包括一锯齿刀片,所述锯齿刀片的上端高于所述上料夹持输送通道。

进一步的,所述苎麻输送机和前剥麻机之间还设置有匀麻装置,所述匀麻装置包括多组并列设置的棘轮匀麻机构,任一所述棘轮匀麻机构包括上下平行设置的匀麻轴,所述匀麻轴上布设有多个匀麻棘轮,上下侧的匀麻棘轮错位式啮合传动,且沿着输送方向的匀麻棘轮交替布设。

进一步的,所述上料夹持输送带的输出端设置有将苎麻引向位于下侧的所述匀麻棘轮上的引料板,所述引料板的输出端倾斜向下设置,且该引料板的输出端设置有避开匀麻棘轮的避空槽。

进一步的,所述匀麻轴上设置有上碾压齿辊和下碾压齿轮辊,所述上碾压齿辊和下碾压齿轮辊上的轮齿相互啮合传动,所述上碾压齿辊和下碾压齿轮辊所形成的碾压齿辊组沿着输送方向梯度布设。

进一步的,所述前剥麻机和匀麻装置之间还设置有喂料输送机构,所述喂料输送机构包括喂料输送带,所述喂料输送带的输入端与一下侧的所述匀麻轴传动连接,另一端向所述前苎麻夹持输送装置的输入端延伸。

进一步的,所述反拉夹持输送带的上方还设置有清理毛刷,所述清理毛刷向所述环形凹槽内延伸。

进一步的,位于后苎麻夹持输送装置的输出端还设置有接麻机构,所述接麻机构包括设置在内侧反拉夹持输送带和外侧反拉夹持输送带的输出端之间接麻输送带,所述接麻输送带上设置有向上延伸的勾麻板。

与现有技术相比,本发明的优点在于:

本发明的苎麻双向剥麻机通过苎麻输送机、前后交错设置的两个剥麻装置,可以实现苎麻茎秆的喂料、双向剥麻的全自动生产,即可以将苎麻茎秆夹持输送的部分剥麻处理,从而提高了苎麻茎秆的利用率,也提高了从苎麻茎秆至苎麻纤维的剥麻效率。本发明的苎麻输送机可以连续、自动实现苎麻茎秆的匀麻、切梢、碾压和夹持输送等剥麻前的预处理工作,一方面成倍地提高了苎麻茎秆喂料的效率,同时,也保证了预处理工作地一致性,为后期剥麻质量打下良好基础。进一步地,也减少了操作人员,操作人员可以远离作业区域,降低了安全事故发生地概率。通过一机实现苎麻纤维剥制的全自动化作业。

然后,本发明通过自动反拉式的剥麻方式,通过螺纹对辊式的剥麻辊完成苎麻纤维的剥制,剥麻辊均为螺旋式齿形剥麻滚筒,随着旋转运动,其螺旋线螺旋往外运动,可实现长度较长的苎麻茎秆的纤维剥制,极大地提高了剥麻的加工范围;进一步的,通过环形凹槽和环形凸起相啮合地设置,内高外低的2套反拉夹持输送装置配合作业,增加反拉夹持输送机构对苎麻茎秆的夹持力,进而避免剥麻作业时直接将苎麻茎秆或者纤维拉扯出的问题;同时,通过压紧液压/气压缸可以实现压紧的自动控制,同时也避免了传统采用压紧链轮、弹簧带来巨大噪音的问题,更重要的是,相对于采用弹簧手动调节、很难保证多个压紧链轮压紧力的情况,通过压紧调压阀可实现张紧辊的恒压浮动控制,即可保证作用在苎麻上的压紧力大小恒定;而通过苎麻导料杆可以避免因为苎麻上翘带来无法进入剥麻机构的问题。

下面将参照附图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

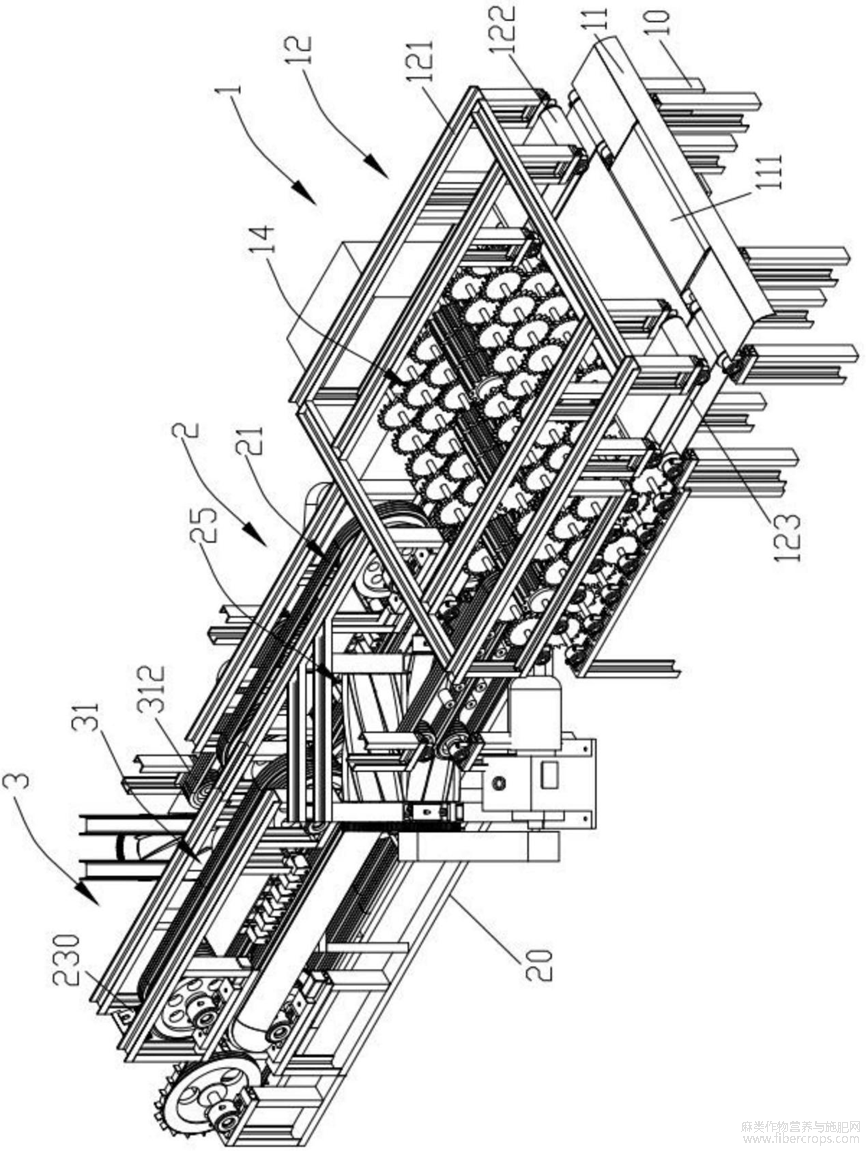

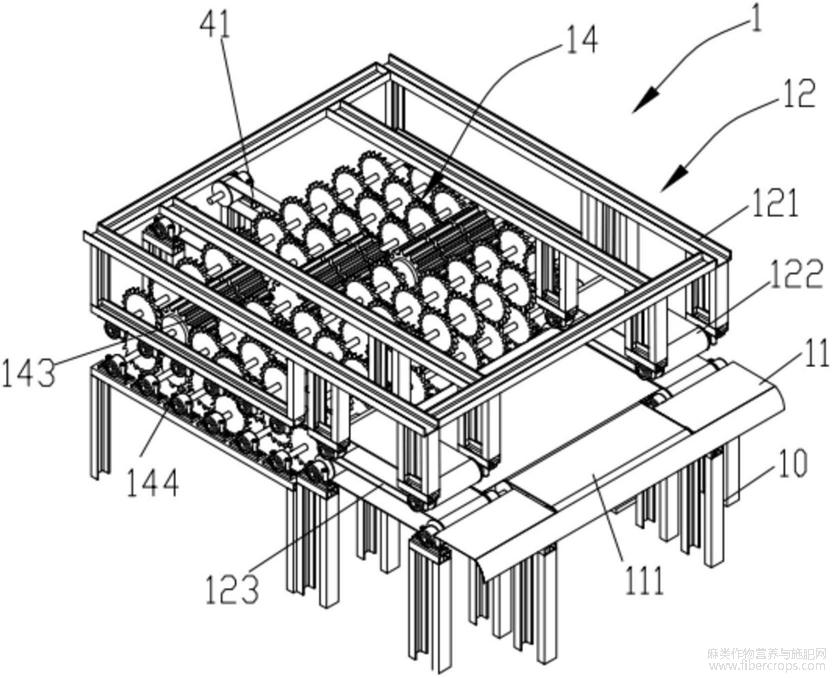

图1是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的轴测示意图;

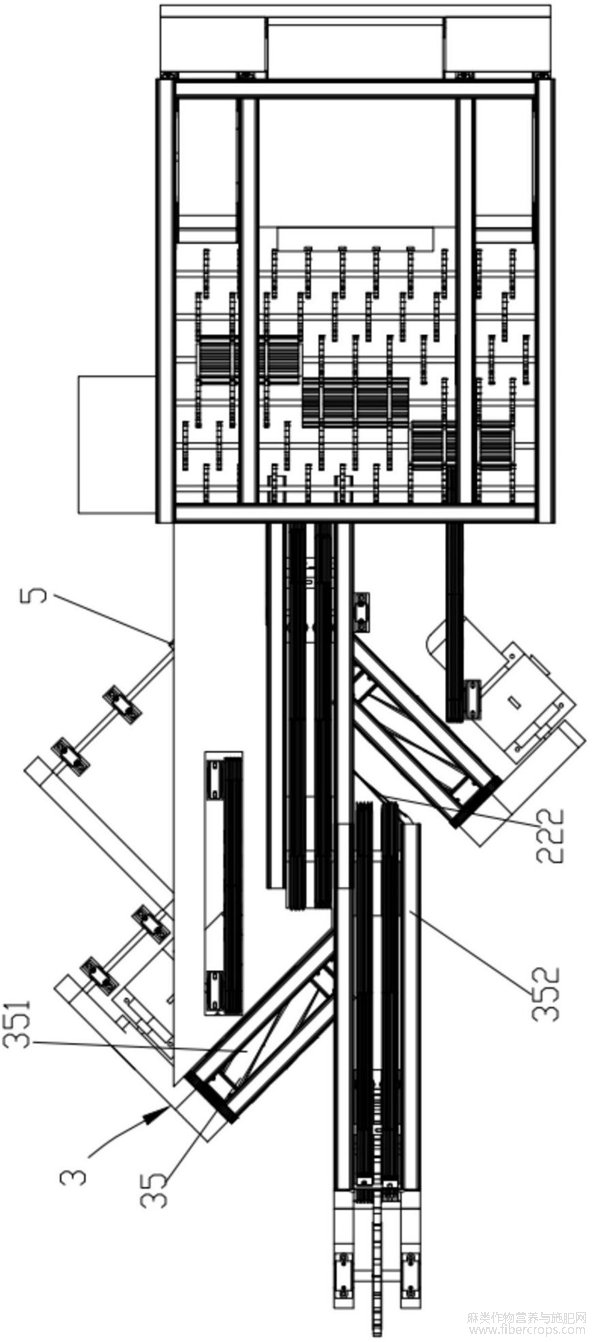

图2是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的主视示意图;

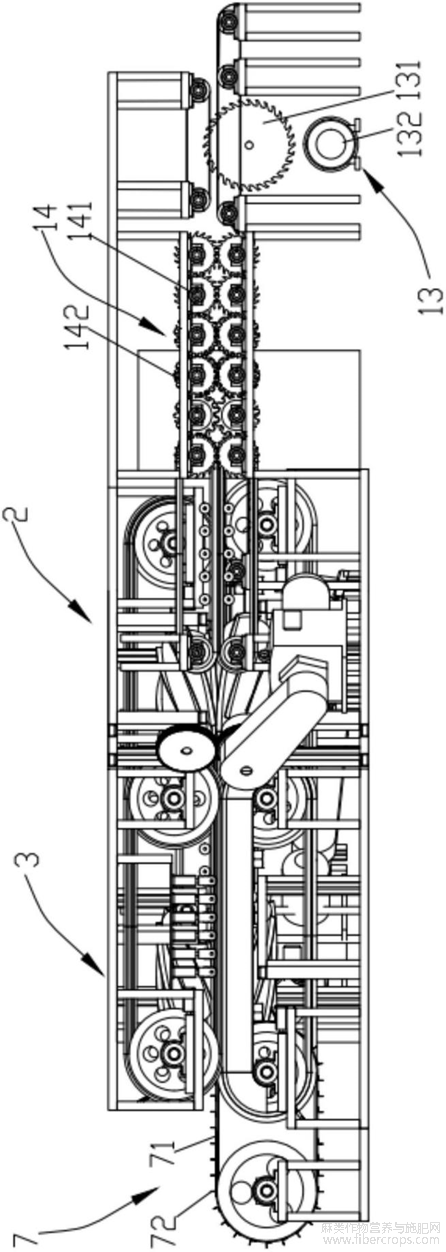

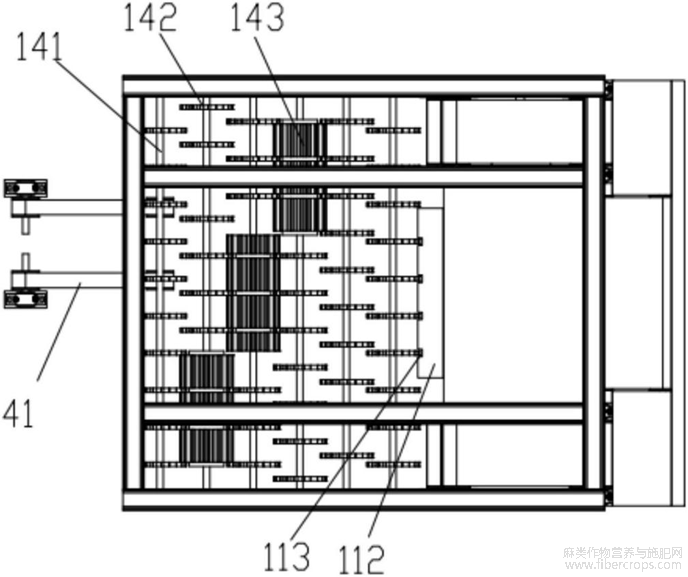

图3是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的俯视示意图;

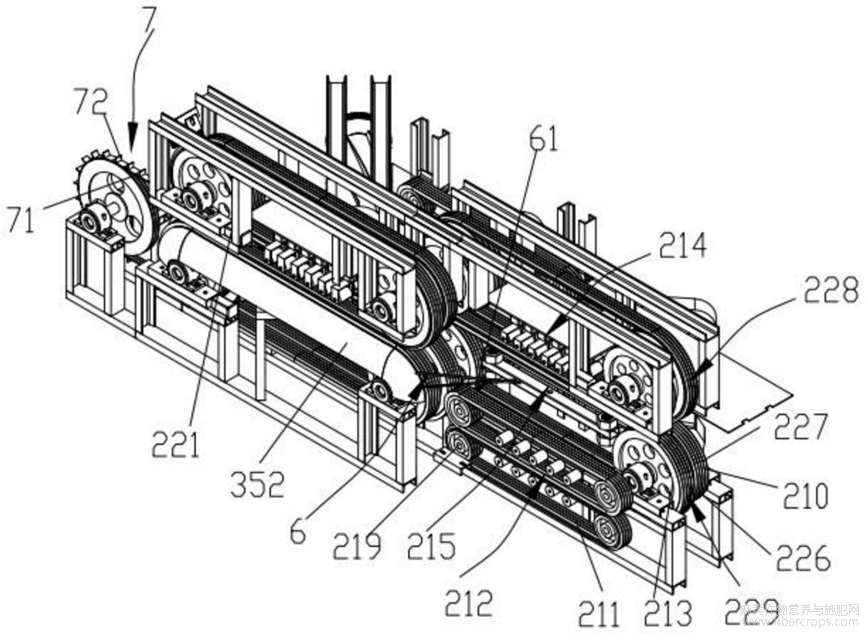

图4是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的前剥麻机和后剥麻机的轴测示意图;

图5是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的剥麻示意图示意图(虚线长条为苎麻);

图6是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的苎麻输送机的轴测视示意图;

图7是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的苎麻输送机的主视示意图;

图8是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的苎麻输送机的俯视示意图;

图9是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的前剥麻机的轴测示意图;

图10是本发明优选实施例公开的全自动反拉输送式苎麻双向剥麻机的前苎麻夹持输送装置的主视示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1-10所示,本发明公开了一种全自动反拉输送式苎麻双向剥麻机,包括苎麻输送机1、前剥麻机2和后剥麻机3,通过苎麻输送机1实现苎麻的切梢、匀麻、碾压和夹持输送等预处理,通过前剥麻机2的夹持和对苎麻夹持部分以外的茎秆剥麻,通过后剥麻机3对前剥麻机2的夹持部分剥麻,即通过前剥麻机2和后剥麻机3实现双向剥麻,前剥麻机2包括前苎麻夹持输送装置21和前剥麻机构25,前剥麻机构25包括上下啮合的前剥麻辊251,前苎麻夹持输送装置21与苎麻输送机1的输出端连接,该前苎麻夹持输送装置21上设置有用于夹持苎麻一侧从前剥麻辊251之间通过的夹持输送带,后剥麻机3包括后苎麻夹持输送装置31和后剥麻机构35,后剥麻机构35包括上下啮合的后剥麻辊351,后苎麻夹持输送装置31与前剥麻机2的输出端连接,该后苎麻夹持输送装置31上设置有用于夹持苎麻另一侧从后剥麻辊351之间通过的夹持输送带。具体的,前剥麻辊251和后剥麻辊351的输出端均沿着苎麻输送方向倾斜向两侧设置,且均包括滚筒252和螺旋剥麻板253,螺旋剥麻板253固接在滚筒252的外壁上,上下侧的滚筒252等速反向转动,且螺旋剥麻板253螺旋向外运动,进而起到将苎麻带入滚筒252之间的作用,滚筒252同轴固接有驱动齿轮254,通过滚筒驱动电机255驱动旋转。其中,前苎麻夹持输送装置21包括前反拉夹持输送机构和前辅助夹持输送机构212,前反拉夹持输送机构和前辅助夹持输送机构212设置于前剥麻辊251的两侧,后苎麻夹持输送装置包括后反拉夹持输送机构和后辅助夹持输送机构312,后反拉夹持输送机构和后辅助夹持输送机构312设置于后剥麻辊351的两侧,前反拉夹持输送机构和后反拉夹持输送机构均包括上下相对设置以夹持输送苎麻中部的反拉夹持输送带210,反拉夹持输送带210配合反拉夹持带轮213传动,反拉夹持带轮213通过皮带张紧液压/气压缸驱动张紧,前辅助夹持输送机构212和后辅助夹持输送机构312均包括上下相对设置以夹持输送苎麻端部的辅助夹持输送带211,辅助夹持输送带211配合辅助夹持带轮219传动,在前剥麻机2上,反拉夹持输送带210的输送路径的长度大于辅助夹持输送带211和前剥麻辊251的长度,从而反拉夹持输送带210和辅助夹持输送带211夹持着苎麻的两端进入前剥麻辊251的间隙开始剥麻后,苎麻的位于辅助夹持输送带211的一端会先从其输出端输出,此时,苎麻位于反拉夹持输送带210的一端仍然保持夹持的状态,进而会斜向输送方向拉扯苎麻,进而确保辅助夹持输送带211夹持的苎麻端部通过前剥麻辊251的间隙,且前剥麻辊251均为螺旋式齿形剥麻滚筒,随着旋转运动,其螺旋线螺旋往外运动,从而带动剥制的苎麻纤维往外拉扯,注意,该种方式可以确保即使遇到长度较长的苎麻,比如苎麻向外伸出辅助夹持输送带211 较多,由于反拉夹持输送带210的斜向拉扯剥麻作用,同样可以确保前剥麻机2上完整剥麻, 即扩大了剥麻机的剥麻范围。同理,在后剥麻机3上,反拉夹持输送带210的输送路径的长度大于辅助夹持输送带211和后剥麻辊351的长度,从而,反拉夹持输送带210和辅助夹持输送带211夹持着苎麻的两端进入后剥麻辊351的间隙开始打麻后,苎麻的位于辅助夹持输送带211的一端会先从其输出端输出,此时,苎麻位于反拉夹持输送带210的一端仍然保持夹持的状态,进而会斜向输送方向拉扯苎麻,进而确保辅助夹持输送带211夹持的苎麻端部通过后剥麻辊351的间隙,同样可以保证伸出辅助夹持输送带211较多情况下的剥麻。

在本实施例中,为了苎麻更好的夹持输送,防止苎麻纤维的缠绕,反拉夹持输送带210和辅助夹持输送带211上沿苎麻输送方向设置有环形凹槽226和环形凸起227,上下相对的环形凹槽226和环形凸起227相互啮合,同时还可以起到压裂麻骨的作用。具体的,反拉夹持输送带210包括内侧反拉夹持输送带228和外侧反拉夹持输送带229,内侧反拉夹持输送带228靠近前剥麻辊251或者后剥麻辊351设置,内侧反拉夹持输送带228和外侧反拉夹持输送带229并行设置且等速运动,内侧反拉夹持输送带228的夹持面高于外侧反拉夹持输送带

229的夹持面,进而前剥麻辊251或者后剥麻辊351剥麻反向拉扯反拉夹持输送带210时,由于外侧反拉夹持输送带229和内侧反拉夹持输送带228存在高度差,进而会加大拉扯过程苎麻与反拉夹持输送带210之间的摩擦阻力,防止前剥麻辊251或者后剥麻辊351将苎麻拉出。

在本实施例中,还包括一苎麻换向夹持辅助机构6,苎麻换向夹持辅助机构6的输入端与前反拉夹持输送机构的输出端连接,输出端与后反拉夹持输送机构的输入端连接。具体的,苎麻换向夹持辅助机构6包括多根导料杆61,导料杆61的一端向前反拉夹持输送机构的输出端的下侧延伸,另一端向前反拉夹持输送机构的输入端延伸,通过该苎麻换向夹持辅助机构6的托起、撑开作用,同时苎麻纤维过渡到后苎麻夹持输送装置31上后,还通过其上弧形的后出麻防护罩352托起,避免苎麻纤维直接下垂,和后苎麻夹持输送装置31发生缠绕。进一步,为了确保前剥麻机2上剥麻后的苎麻平稳过渡到前剥麻机2上,还包括一风机5,风机5的出风口朝向导料杆61,且该风机5从前反拉夹持输送机构的一侧向后反拉夹持输送机构的一侧送风,风机5可以将苎麻纤维尽可能吹向水平,防止苎麻纤维过渡时发生缠绕现象,另一方面也可起吹去苎麻纤维上依附的青皮、麻骨等杂质。

在本实施例中,为了保证上下侧反拉夹持输送带210的夹持力,避免苎麻杆被前剥麻辊251或者后剥麻辊351扯出,剥麻机架20上还设置有上压紧机构214和下支撑机构215, 上压紧机构214包括压紧液压/气压缸216、U型架217和张紧辊218,压紧液压/气压缸216的活塞杆与U型架217连接,张紧辊218安装在U型架217上且抵靠在剥麻机架20一侧的反拉夹持输送带210上,下支撑机构215包括可上下调节的支撑滑板233,具体的支撑滑板233的下方设置有与剥麻机架20螺纹连接的丝杆220,通过转动丝杆220调节支撑滑板233的上下位置,支撑滑板233抵靠在剥麻机架20另一侧的反拉夹持输送带210上,压紧液压/气压缸216 连接有压紧调压阀;同样的,一方面通过压紧液压/气压缸216可以实现压紧的自动控制,同时也避免了传统采用压紧链轮、弹簧带来巨大噪音的问题,更重要的是,相对于采用弹簧手动调节、很难保证多个压紧链轮压紧力的情况,通过压紧调压阀可实现张紧辊218的恒压浮动控制,即可保证作用在苎麻上的压紧力大小恒定。

在本实施例中,苎麻输送机1包括输送机机架10和安装在输送机机架10上的上料台11和上料夹持输送装置12,上料台11包括上料输送带111,上料夹持输送装置12包括设置于上料输送带输111出端两侧的上料夹持输送机构121,上料夹持输送机构121包括上下相对设置的上料夹持输送带122,通过苎麻输送机1可以实现人机分离,即操作人员可以远离机器的工作区域,避免工作区域的飞溅、粉尘伤害。上下相对设置的上料夹持输送带122形成一上料夹持输送通道123,从而当成捆的苎麻放置在上料台11上时,苎麻会在上料输送带111的驱动下进入上料夹持输送通道123,通过上料夹持输送通道123的高度限制苎麻的输入数量,上料夹持输送机构121起到初步匀麻的作用,同时,为了切除纤维含量较低的苎麻梢部,也便于将苎麻梢部统一归集用作青贮饲料,上料夹持输送机构121一侧设置有切梢装置13,上下相对设置的上料夹持输送带122形成一上料夹持输送通道123,切梢装置13包括锯齿刀片131和驱动锯齿刀片131转动的刀片驱动电机132,锯齿刀片131的上端高于上料夹持输送通道123,从而确保苎麻梢部的完整切断。

在本实施例中,苎麻输送机1和前剥麻机2之间还设置有匀麻装置14,匀麻装置14包括多组并列设置的棘轮匀麻机构,任一棘轮匀麻机构包括上下平行设置的匀麻轴141,匀麻轴141上布设有多个匀麻棘轮142,上下侧的匀麻棘轮142实现错位啮合传动,且沿着输送方向的匀麻棘轮142交替布设。其中,上料夹持输送带122的输出端设置有将苎麻引向位于下侧的匀麻棘轮142上的引料板112,引料板112的输出端倾斜向下设置,且该引料板112的输出端设置有避开匀麻棘轮142的避空槽113,通过匀麻装置14可以实现苎麻茎秆一根根有序的进入前剥麻机2。同时,为了完成对苎麻茎秆的麻骨的碾碎这一剥麻预处理工作(为了降低青皮与韧皮纤维层的粘附,完成麻骨的折断与碾压等) ,通过来自苎麻茎秆上下侧的压力将其碾碎,匀麻轴141上设置有上碾压齿辊143和下碾压齿轮辊144,上碾压齿辊143和下碾压齿轮辊144上的轮齿145相互啮合传动。具体的,上碾压齿辊143和下碾压齿轮辊144所形成的碾压齿辊组沿着输送方向梯度布设,进而通过分段碾压可有效防止苎麻茎秆的整段同时碾压时缠绕入碾压装置中,有效防止缠绕。

在本实施例中,前剥麻机2和匀麻装置14之间还设置有喂料输送机构4,喂料输送机构4包括喂料输送带41,喂料输送带41的输入端与一下侧的匀麻轴141传动连接,另一端向前苎麻夹持输送装置21的输入端延伸,从而,苎麻茎秆经过碾压后直接进入喂料输送带41的输入端,实现传送的无缝连接。同时,反拉夹持输送带210的上方还设置有清理毛刷230,清理毛刷230向环形凹槽226内延伸,当反拉夹持输送带210在输送的过程中即可对环形凹槽226内的青皮、麻骨等碎屑进行清理。

当苎麻茎秆经过双向剥麻后,从后苎麻夹持输送装置31输出时,苎麻纤维可能会卡接或者粘接在反拉夹持输送带210上,因此,在本实施例中,创新设置了接麻机构7,接麻机构7包括接麻输送带71和勾麻板72,位于后苎麻夹持输送装置31上的内侧反拉夹持输送带228和外侧反拉夹持输送带229的输出端之间设置有接麻输送带71,接麻输送带71上设置有向上延伸的勾麻板72,从而通过勾麻板72的拉扯作用,便于将其从后剥麻机3上的反拉夹持输送带210上拉扯下来,防止反拉夹持输送带210带动苎麻纤维继续向上运动。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

图一

图二

图三

图四

图五

图六

图七

图八

图九

图十

摘自国家发明专利,发明人:吕江南,向伟,马兰,申请号202010196809 .1,申请日2020 .03 .19