摘 要:一种抗菌维纶、苎麻、棉紧密纺纱及其生产方法,成纱中抗菌维纶纤维30~50%、苎麻纤维15~30%、棉纤维20~45%,所述“%”为质量百分数,各种纤维的质量百分数之和为100%。本发明还包括所述抗菌维纶、苎麻、棉紧密纺纱的生产方法。本发明之抗菌维纶、苎麻、棉紧密纺纱, 达到国家标准,由它织造的服饰,布面平整、柔软,具有抗菌抑菌、吸湿透气性好,很好的微弹性,良好的改善起毛起球功能,倍受消费者的青睐。

技术要点

1.一种抗菌维纶、苎麻、棉紧密纺纱,其特征在于:成纱中抗菌维纶纤维30~50%、苎麻纤维15~30%、棉纤维20~45% ,所述“%”为质量百分数,各种纤维的质量百分数之和为100%。

2.一种如权利要求1所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,工艺流程为:麻纤维预处理、清梳联,条并卷、精梳,并条,粗纱,细纱,络筒。

3.根据权利要求2所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,具体纺制过程如下:

(1) 根据产品要求,选取合适的苎麻纤维,经过生物酶脱胶后的精干麻,经开松、梳理后制成苎麻精梳条,再将苎麻精梳条切断,加乳化油,使纤维回潮率保持在10-12%;

(2) 根据产品混纺比要求,称取一定量的苎麻纤维和抗菌维纶纤维,进行排包混和,经抓取、混合、开松、去杂、梳棉后制成苎麻维纶生条;

(3) 棉纤维经抓取、混合、开松、去杂、梳棉后制成梳棉条;将制成的梳棉条经条并卷、精梳后制成精梳棉条;

(4) 将制成的苎麻维纶生条和精梳棉条在头道并条机上按一定比例进行混合,使三种纤维混合均匀,并使纤维平行伸直,消除后弯钩,再在并条机上制成熟条;

(5) 将熟条纺成粗纱;

(6) 将粗纱纺成细纱,

(7) 细纱经络筒后成包。

4.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(1)中,制成的苎麻纤维质量指标为:平均长度控制在30~35毫米,长度不匀率≤15%,麻粒≤7粒/克,纤维支数≥1400公支。

5.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(2)中,苎麻维纶生条重量控制范围为15~28克/5米;大漏底~锡林隔距入口22 1/1000″、中间1 .5mm、出口3mm,锡林、刺辊速比1︰2 .2,梳棉刺辊速度为900~1000转/分,锡林~盖板隔距9、8、8、8、9,单位为1/1000″。

6.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(1)中,梳棉条重量控制范围为12~25克/5米;大漏底~锡林隔距入口22 1/1000″、中间 1 .5mm、出口3mm,锡林、刺辊速比1︰2 .5,梳棉刺辊速度为1000~1100转/分,锡林~盖板隔距 8、7、7、7、8,单位为1/1000″,加装棉网清洁器和低压罩。

7.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(3)中,条并卷喂入根数为18~24根,成卷罗拉转速30~60转/分,输出棉卷干定量50~70 克/米;精梳输出干定量15~25克/5米。

8.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(3)中,并条道数为2~3道,末并输出干定量15~25克/5米。

9.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(3)中,粗纱牵伸倍数为5~14倍,捻系数100~120。

10.根据权利要求3所述的抗菌维纶、苎麻、棉紧密纺纱的生产方法,其特征在于,步骤(3)中,捻度根据用途在600-1500之间调整,细纱采用普通环锭纺或紧密纺纱,网格圈目数和负压大小,根据混纺比的不同,网格圈目数从100-300目,负压2000-4500Pa。

技术领域

本发明涉及一种抗菌维纶、苎麻、棉紧密纺纱及其生产方法。

背景技术

苎麻纤维具有良好的吸湿透气、抗菌抑菌、强力高、防虫防霉等功能,但纤维支数低,可纺性能差,穿着刺痒。维纶具有强力高、耐磨性好、吸湿性好、化学稳定性好等特点。棉是常用的天然纺织纤维,支数高,可纺性好,手感柔软。

申请号为200710091274 .6的专利申请公开了一种竹纤维与苎麻纤维混纺纱及其生产方法,所生产的竹麻纱强力、耐磨性、可纺性尤其是纺高支纱时不够理想,应用领域受到限制。

发明内容

本发明所要解决的技术问题是,提高一种强力更高,耐磨性更好,可纺性尤其是纺高支纱时更好,应用领域更广的抗菌维纶、苎麻、棉紧密纺纱及其生产方法。本发明解决其技术问题所采用的技术方案是:一种抗菌维纶、苎麻、棉紧密纺纱, 成纱中抗菌维纶纤维30~50%、苎麻纤维15~30%、棉纤维20~45%,所述“%”为质量百分数,各种纤维的质量百分数之和为100%。可纺支数为20S~80S。所述抗菌维纶纤维是指具有抗菌抑菌功能的维纶。

所述抗菌维纶、苎麻、棉紧密纺纱及其生产方法,工艺流程为:麻纤维预处理、清梳联,条并卷、精梳,并条,粗纱,细纱,络筒。具体纺制过程如下:

(1)根据产品要求,选取合适的苎麻纤维,经过生物酶脱胶后的精干麻,经开松、梳理后制成苎麻精梳条,再将苎麻精梳条切断(优选切断长度为40毫米) ,加适量乳化油,使纤维回潮率保持在10-12%;

(2)根据产品混纺比要求,称取一定量的苎麻纤维和抗菌维纶纤维,进行排包混和,经抓取、混合、开松、去杂、梳棉后制成苎麻维纶生条;

(3)棉纤维经抓取、混合、开松、去杂、梳棉后制成梳棉条;将制成的梳棉条经条并卷、精梳后制成精梳棉条;

(4)将制成的苎麻维纶生条和精梳棉条在头道并条机上按一定比例进行混合,使三种纤维混合均匀,并使纤维平行伸直,消除后弯钩,再在并条机上制成熟条;

(5)将熟条纺成粗纱;

(6)将粗纱纺成细纱;

(7)细纱经络筒后成包。

进一步,步骤(1)中,制成的苎麻纤维质量指标为:平均长度控制在30~35毫米,长度不匀率≤15%,麻粒≤7粒/克,纤维支数≥1400公支。

进一步,步骤(2)中,苎麻维纶生条重量控制范围为15~28克/5米;大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰2 .2,梳棉刺辊速度为900~1000转/分,锡林~盖板隔距9、8、8、8、9,单位为1/1000″,使纤维得到充分的梳理和除杂。

进一步,步骤(3)中,梳棉条重量控制范围为12~25克/5米;大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰2 .5,梳棉刺辊速度为1000~1100转/分,锡林~盖板隔距8、7、7、7、8,单位为1/1000″,加装棉网清洁器和低压罩,使纤维得到充分的梳理和除杂。

进一步,步骤(3)中,条并卷喂入根数为18~24根,成卷罗拉转速30~60转/分,输出棉卷干定量50~70克/米;精梳输出干定量15~25克/5米。

进一步,步骤(4)中,并条道数为2~3道,末并输出干定量15~25克/5米。

进一步,步骤(5)中,粗纱牵伸倍数为5~14倍,捻系数100~120。

进一步,步骤(6)中,捻度根据用途在600-1500之间调整,细纱可以采用普通环锭纺,也可以紧密纺纱技术,优选网格圈目数和负压大小,根据竹麻纤维混纺比的不同,网格圈目数从100-300目,负压2000-4500Pa。

进一步,步骤(7)中,络筒转速1000~2500转/分,工艺参数根据纱线用途分别调整。

研究表明,将抗菌维纶、苎麻、棉三种纤维混合,在保证所纺纱线的抗菌抑菌功能的前提下,增强了纱线的强力和耐磨性,克服了麻纤维支数低、可纺性差的缺点,加入棉纤维以后更是增加了纱线的可纺性和强力,采用抗菌维纶、麻纤维、棉纤维,充分地发挥了这三种原料的优势,扬长避短,适合于运动服装、男女内衣、袜子等,为功能产品的开发创造了一个新的领域。对纺织行业的技术进步与产业升级具有重要的现实意义和长远的战略意义。

概而言之,本发明采用上述技术方案纺制的纱线,达到国家标准,由它织造的服饰,布面平整、柔软,具有抗菌抑菌、吸湿透气性好,很好的微弹性,良好的改善起毛起球功能,倍受消费者的青睐。

具体实施方式

下面结合实施例对本发明作进一步说明。

实施例1:纺制80S维纶40%苎麻15%棉45%紧密纺精梳纱

采用苎麻精梳条切断,切断长度为40毫米,不开松,加3~4%的乳化液备用。

以重量100%计,按71:29的比例称取一定量的苎麻纤维和抗菌维纶,进行排包混和,经抓取、混合、开松、去杂、梳棉后制成苎麻维纶生条;生条重量24 .5克/5米;大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡、刺辊速比1︰2 .2,梳棉刺辊速度为1000转/分,锡林~盖板隔距9、8、8、8、9,单位为1/1000″,使纤维得到充分的梳理和除杂。

棉纤维经抓取、混合、开松、去杂、梳棉后制成梳棉条;生条重量控制范围为20克/5 米,大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林~刺辊速比1︰2 .5,梳棉刺辊速度为1000转/分,锡林、盖板隔距8、7、7、7、8,单位为1/1000″,加装棉网清洁器和低压罩。

将制成的梳棉条经过条并卷、精梳进一步去除短纤维和杂质,条并卷喂入根数为20根,成卷罗拉转速40转/分,输出棉卷干定量58克/米;精梳输出干定量18克/5米。

在并条机上将苎麻维纶生条和精棉梳条制成熟条,并条道数为三道,头并并合数为4根苎麻维纶生条和4根精棉梳条,二并和三并喂入根数为8根,末并干定量为16克/5米。 将制成的熟条纺成粗纱,牵伸倍数为12 .96倍,干定量2 .47克/10米;再将粗纱纺成细纱,牵伸倍数32倍,网格圈目数从250目,负压2300Pa ,锭子速度15000转/分,细纱捻度1380捻/米;络筒速度1500转/分。

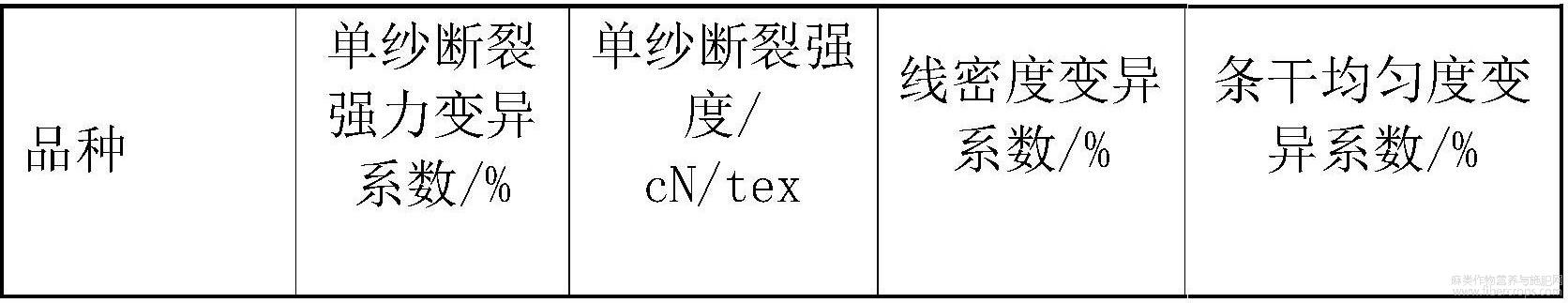

本发明80S维纶40苎麻15棉45紧密纺精梳纱与发明专利申请ZL200710091274 .6竹纤维与苎麻纤维混纺纱及其生产方法所生产的80S竹85麻15精梳纱质量数据比较如表1,各项指标明显优于竹麻纱。

表1

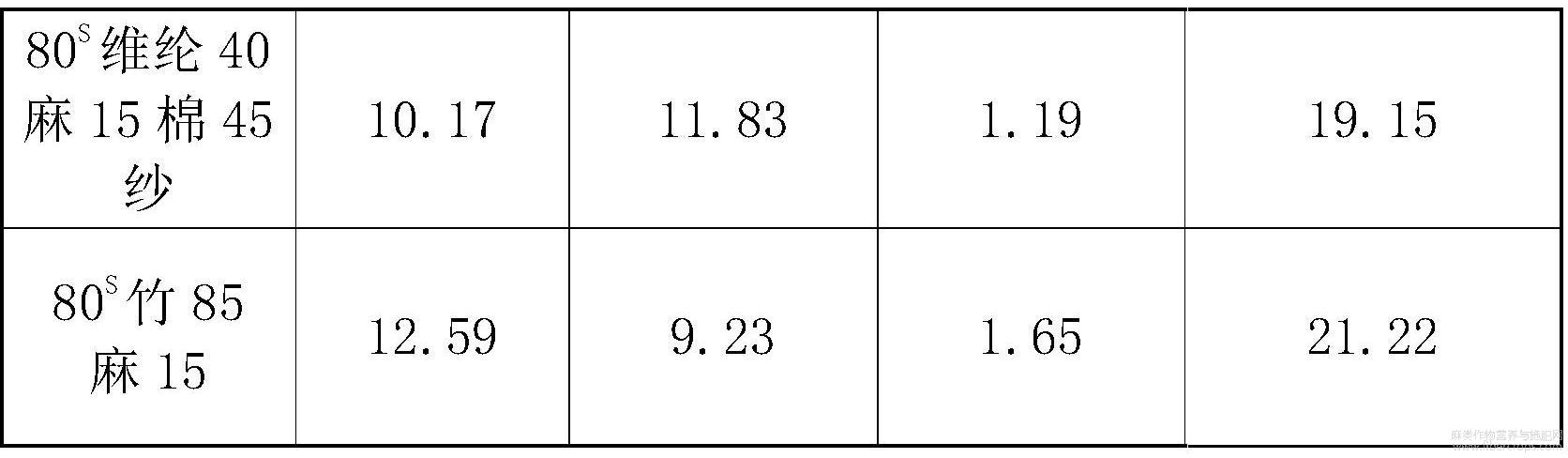

表2

实施例2:纺制32S维纶35%苎麻20%棉45%紧密纺精梳纱

采用苎麻精梳条切断,切断长度为40毫米,不开松,加3~4%的乳化液备用。

以重量100%计,按62:38的比例称取一定量的苎麻纤维和抗菌维纶,进行排包混和,经抓取、混合、开松、去杂、梳棉后制成苎麻维纶生条,生条重量24 .5克/5米;大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰ 2 .2,梳棉刺辊速度为1000转/分,锡林~盖板隔距9、8、8、8、9,单位为1/1000″,使纤维得到充分的梳理和除杂。

棉纤维经抓取、混合、开松、去杂、梳棉后制成梳棉条,生条重量控制范围为21克/5 米,大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰2 .5 ,梳棉刺辊速度为1000转/分,锡林~盖板隔距8、7、7、7、8 ,单位为1/1000″,加装棉网清洁器和低压罩。

将制成的梳棉条经过条并卷、精梳进一步去除短纤维和杂质,条并卷喂入根数为20根,成卷罗拉转速40转/分,输出棉卷干定量60克/米;精梳输出干定量19克/5米。

在并条机上将苎麻维纶生条和和精棉梳条制成熟条,并条道数为三道,头并并合数为4根苎麻维纶生条和4根精棉梳条,二并和三并喂入根数为8根,末并干定量为18克/5 米。

将制成的熟条纺成粗纱,牵伸倍数为6 .55倍,干定量5 .5克/10米;再将粗纱纺成细纱,牵伸倍数30倍,网格圈目数从200目,负压3200Pa ,锭子速度14000转/分,细纱捻度900 捻/米;络筒速度1500转/分。

本发明32S维纶35苎麻20棉45紧密纺精梳纱与发明专利申请200710091274 .6竹纤维与苎麻纤维混纺纱及其生产方法所生产的32S竹60%麻40%纱质量数据比较如表2,各项指标明显优于竹麻纱。

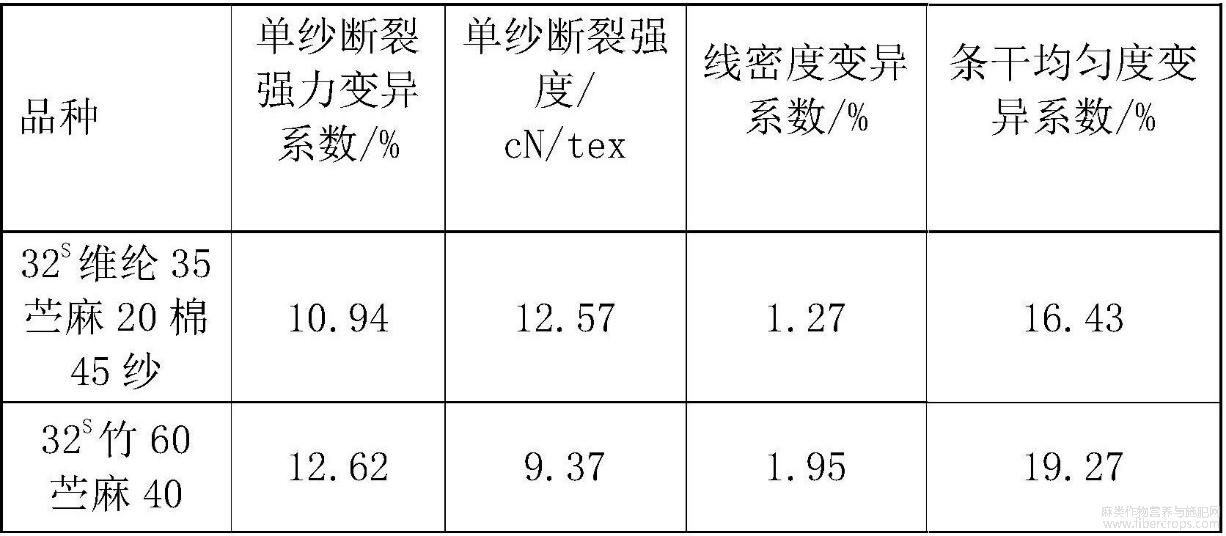

表3

实施例3:纺制21S维纶40%苎麻25%棉35%精梳纱

采用苎麻精梳条切断,切断长度为40毫米,不开松,加3~4%的乳化液备用。

以重量100%计,按60:40的比例称取一定量的苎麻纤维和抗菌维纶,进行排包混和,经抓取、混合、开松、去杂、梳棉后制成苎麻维纶生条,生条重量22 .3克/5米,大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰ 2 .2,梳棉刺辊速度为1000转/分,锡林~盖板隔距9、8、8、8、9,单位为1/1000″,使纤维得到充分的梳理和除杂。

棉纤维经抓取、混合、开松、去杂、梳棉后制成梳棉条,生条重量控制范围为20克/5 米;大漏底~锡林隔距入口22 1/1000″(单位,指千分之一英寸)、中间1 .5mm、出口3mm,锡林、刺辊速比1︰2 .5 ,梳棉刺辊速度为1000转/分,锡林~盖板隔距8、7、7、7、8 ,单位为1/1000″,加装棉网清洁器和低压罩。

将制成的梳棉条经过条并卷、精梳进一步去除短纤维和杂质,条并卷喂入根数为22根,成卷罗拉转速40转/分,输出棉卷干定量55克/米;精梳输出干定量20克/5米。

在并条机上将苎麻维纶生条和精梳棉条制成熟条,并条道数为三道,头并并合数为5根苎麻维纶生条和3根精梳棉条,二并和三并喂入根数为8根,末并干定量为21克/5米。 将制成的熟条纺成粗纱,牵伸倍数为7 .12倍,干定量5 .9克/10米;再将粗纱纺成细纱,牵伸倍数21 .22倍,网格圈目数从200目,负压3200Pa ,锭子速度14000转/分,细纱捻度720捻/米;络筒速度1800转/分。

本发明21S维纶40苎麻25棉35精梳纱与发明专利申请ZL200710091274 .6竹纤维与苎麻纤维混纺纱及其生产方法所生产的21S竹75麻25精梳纱质量数据比较如表3,各项指标明显优于竹麻纱。

表4

摘自国家发明专利,发明人:蔡亚平,陈长青,蔡晟,申请号202010637220 .0,申请日2020 .07 .04