作者:王雅琴等

来源:

发布时间:2021-10-13

Tag:

点击:

[麻技术]一种亚麻弹力牛仔面料及其制备方法

摘 要:本发明公开了一种亚麻弹力牛仔面料及其制备方法,所述牛仔面料由亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织而成;所述亚麻弹力包芯纱包括亚麻纤维、氨纶纤维、崎岖层;将聚四氟乙烯以及颗粒形态分散于环氧树脂以及铜氨纤维粉末的水溶液混料体系中,当氨纶纤维长丝经过崎岖层糊料时,崎岖层会附着于氨纶纤维长丝的四周外侧,而聚四氟乙烯颗粒会使得崎岖层两侧形成崎岖不平的结构面层,从而使得崎岖层与亚麻细纱和氨纶纤维长丝之间均形成空隙,进而充分发挥出氨纶的弹性恢复性能,从而提高了整个结构的弹性恢复力。

技术要点

1.一种亚麻弹力牛仔面料,其特征在于,所述牛仔面料由亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织而成;所述亚麻弹力包芯纱包括亚麻纤维、氨纶纤维、崎岖层;所述崎岖层附着于氨纶纤维的外侧四周;所述亚麻纤维包覆于崎岖层的外侧四周;所述崎岖层的组分以及重量份如下:聚四氟乙烯20~30份、铜氨纤维5~10份、环氧树脂5~8份。

2.根据权利要求1所述的亚麻弹力牛仔面料,其特征在于,所述崎岖层的组分以及重量份如下:聚四氟乙烯30份、铜氨纤维10份、环氧树脂6份。

3.一种亚麻弹力牛仔面料的制备方法,其特征在于,步骤如下:

S1、亚麻处理:选用分裂度指标大于等于250支的原麻,并将原麻打成麻;向麻喷淋含有加湿剂的水溶液进行加湿;然后用成条机制成麻条,将麻条依次走并条机纺成粗纱;将粗纱依次进行复配酶脱胶处理、堆仓、酸洗、亚漂、碱洗、氧漂、水洗;将粗纱使用细纺纱机加捻制成细纱;将亚麻细纱进行烘干络筒;

S2、配置崎岖层;将聚四氟乙烯粉碎呈颗粒形态,将聚四氟乙烯颗粒、铜氨纤维粉末、环氧树脂按照比例进行混合,加水进行搅拌后待用,得到崎岖层糊料;所述聚四氟乙烯颗粒的直径为0.2至0.5mm;

S3、涂附崎岖层:将崎岖层糊料导入浸渍槽内,将氨纶纤维长丝经过崎岖层糊料,最后于30至50℃中进行加热5至10min,形成涂附有崎岖层的氨纶纤维长丝;同时,由于聚四氟乙烯颗粒的存在使得崎岖层外侧形成崎岖不平的结构面层;

S4、包芯:将步骤S1中的亚麻细纱与步骤S3中的涂附有崎岖层的氨纶纤维长丝通过细纱机纺成亚麻包覆崎岖层的亚麻弹力包芯纱;将亚麻弹力包芯纱通过120至130℃的温度进行加热固化15至20min,提高亚麻细纱、崎岖层、氨纶纤维长丝附着度;

S5、织造;使用所述亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织呈面料,并将制备好的弹力面料依次经过翻布、缝头、退浆、碱煮、氧漂、烧毛、丝光、一次定型、染色、柔软拉幅、预缩、二次定型处理,即得所述的面料。

4.根据权利要求3所述的亚麻弹力牛仔面料的制备方法,其特征在于,所述步骤S1中保湿18~36小时;并条机共计5道。

5.根据权利要求3所述的亚麻弹力牛仔面料的制备方法,其特征在于,所述步骤S1中,取果胶酶、脂肪酶、木聚糖酶、纤柔酶四种酶按照3:2:1:1的比例复配后,经过三级发酵制成脱胶酶液;所述脱胶通过将亚麻粗纱浸入脱胶酶液中1小时进行生物脱胶。

6.根据权利要求3所述的亚麻弹力牛仔面料的制备方法,其特征在于,所述步骤S2中加水量与各组分的质量比为3:1,搅拌时间为20至30min。

7.根据权利要求3所述的亚麻弹力牛仔面料的制备方法,其特征在于,所述步骤S5中,采用一正一反轻烧毛,油量控制在18kg/h,车速在120m/min,烧毛质量达3级。

8.根据权利要求3所述的亚麻弹力牛仔面料的制备方法,其特征在于,所述步骤S5中,一次定型的温度为150~155℃;二次定型的温度为170~180℃。

技术领域

本发明涉及一种亚麻弹力牛仔面料及其制备方法。

背景技术

亚麻制品历史悠久,在世界范围享有盛誉,即使在丝绸、纯棉、毛、人造纤维等织品十分发达的今天,亚麻织物仍占有不可替代的高贵地位。亚麻天然的透气性、吸湿性、清爽性和排性,使其成为自由呼吸的纺织品,常温下能使人体室感温度下降4-8℃,被称为“天然空调”。目前亚麻弹力面料一般是通过亚麻包覆弹性纤维长丝,形成亚麻弹力包芯纱进行织造,但是这种亚麻弹力纱的亚麻纤维与弹性纤维长丝进行包芯后没有充分发挥弹性纤维长丝的弹性恢复能力,另外亚麻纤维与弹性纤维长丝之间连接的也不是很稳固。

发明内容

针对上述现有技术的不足之处,本发明解决的问题为:提供一种弹性恢复度高、结构稳固的亚麻弹力牛仔面料及其制备方法。

为解决上述问题,本发明采取的技术方案如下:

一种亚麻弹力牛仔面料,所述牛仔面料由亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织而成;所述亚麻弹力包芯纱包括亚麻纤维、氨纶纤维、崎岖层;所述崎岖层附着于氨纶纤维的外侧四周;所述亚麻纤维包覆于崎岖层的外侧四周;所述崎岖层的组分以及重量份如下:聚四氟乙烯20~30份、铜氨纤维5~10份、环氧树脂5~8份。

进一步,所述崎岖层的组分以及重量份如下:聚四氟乙烯30份、铜氨纤维10份、环氧树脂6份。

一种亚麻弹力牛仔面料的制备方法,步骤如下:

S1、亚麻处理:选用分裂度指标大于等于250支的原麻,并将原麻打成麻;向麻喷淋含有加湿剂的水溶液进行加湿;然后用成条机制成麻条,将麻条依次走并条机纺成粗纱;将粗纱依次进行复配酶脱胶处理、堆仓、酸洗、亚漂、碱洗、氧漂、水洗;将粗纱使用细纺纱机加捻制成细纱;将亚麻细纱进行烘干络筒;

S2、配置崎岖层;将聚四氟乙烯粉碎呈颗粒形态,将聚四氟乙烯颗粒、铜氨纤维粉末、环氧树脂按照比例进行混合,加水进行搅拌后待用,得到崎岖层糊料;所述聚四氟乙烯颗粒的直径为0.2至0.5mm;

S3、涂附崎岖层:将崎岖层糊料导入浸渍槽内,将氨纶纤维长丝经过崎岖层糊料,最后于30至50℃中进行加热5至10min,形成涂附有崎岖层的氨纶纤维长丝;同时,由于聚四氟乙烯颗粒的存在使得崎岖层外侧形成崎岖不平的结构面层;

S4、包芯:将步骤S1中的亚麻细纱与步骤S3中的涂附有崎岖层的氨纶纤维长丝通过细纱机纺成亚麻包覆崎岖层的亚麻弹力包芯纱;将亚麻弹力包芯纱通过120至130℃的温度进行加热固化15至20min,提高亚麻细纱、崎岖层、氨纶纤维长丝附着度;

S5、织造;使用所述亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织呈面料,并将制备好的弹力面料依次经过翻布、缝头、退浆、碱煮、氧漂、烧毛、丝光、一次定型、染色、柔软拉幅、预缩、二次定型处理,即得所述的面料。

进一步,所述步骤S1中保湿18~36小时;并条机共计5道。

进一步,所述步骤S1中,取果胶酶、脂肪酶、木聚糖酶、纤柔酶四种酶按照3:2:1:1的比例复配后,经过三级发酵制成脱胶酶液;所述脱胶通过将亚麻粗纱浸入脱胶酶液中1小时进行生物脱胶。

进一步,所述步骤S2中加水量与各组分的质量比为3:1,搅拌时间为20至30min。

进一步,所述步骤S5中,采用一正一反轻烧毛,油量控制在18kg/h,车速在120m/min,烧毛质量达3级。

进一步,所述步骤S5中,一次定型的温度为150~155℃;二次定型的温度为170~180℃。

本发明的有益效果

氨纶纤维是由柔性链段和刚性链段组成,正是这样的分子结构,赋予了氨纶优异的延伸性和弹性回复性能,本发明利用氨纶纤维极大的提高了整个结构的弹性恢复力,为了最大限度的发挥氨纶的弹性恢复力,本发明在亚麻细纱和氨纶纤维长丝之间增设了崎岖层,崎岖层包含了聚四氟乙烯、铜氨纤维、环氧树脂,将聚四氟乙烯以及颗粒形态分散于环氧树脂以及铜氨纤维粉末的水溶液混料体系中,当氨纶纤维长丝经过崎岖层糊料时,崎岖层会附着于氨纶纤维长丝的四周外侧,而聚四氟乙烯颗粒会使得崎岖层外侧形成崎岖不平的结构面层,从而使得亚麻细纱在包覆崎岖层时会形成空隙,进而充分发挥出氨纶的弹性恢复性能,从而提高了整个结构的弹性恢复力;另外,本发明通过环氧树脂受热固化提高了结构的连接稳固性,通过铜氨纤维提高了抑菌性能。

附图说明

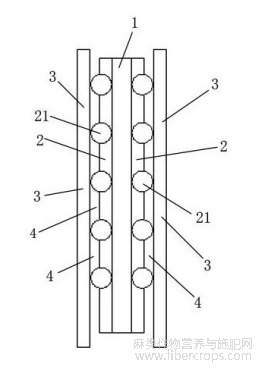

图1为本发明的轴向剖视结构示意图。

具体实施方式

下面结合附图对本发明内容作进一步详细说明。

一种亚麻弹力牛仔面料,所述牛仔面料由亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织而成;所述亚麻弹力包芯纱包括亚麻纤维、氨纶纤维、崎岖层;所述崎岖层附着于氨纶纤维的外侧四周;所述亚麻纤维包覆于崎岖层的外侧四周;所述崎岖层的组分以及重量份如下:聚四氟乙烯20~30份、铜氨纤维5~10份、环氧树脂5~8份。可优选所述崎岖层的组分以及重量份如下:聚四氟乙烯30份、铜氨纤维10份、环氧树脂6份。

一种亚麻弹力牛仔面料的制备方法,步骤如下:

S1、亚麻处理:选用分裂度指标大于等于250支的原麻,并将原麻打成麻;向麻喷淋含有加湿剂的水溶液进行加湿;然后用成条机制成麻条,将麻条依次走并条机纺成粗纱;将粗纱依次进行复配酶脱胶处理、堆仓、酸洗、亚漂、碱洗、氧漂、水洗;将粗纱使用细纺纱机加捻制成细纱;将亚麻细纱进行烘干络筒;保湿18~36小时;并条机共计5道;取果胶酶、脂肪酶、木聚糖酶、纤柔酶四种酶按照3:2:1:1的比例复配后,经过三级发酵制成脱胶酶液;所述脱胶通过将亚麻粗纱浸入脱胶酶液中1小时进行生物脱胶。

S2、配置崎岖层;将聚四氟乙烯粉碎呈颗粒形态,将聚四氟乙烯颗粒、铜氨纤维粉末、环氧树脂按照比例进行混合,加水进行搅拌后待用,得到崎岖层糊料;所述聚四氟乙烯颗粒的直径为0.2至0.5mm;加水量与各组分的质量比为3:1,搅拌时间为20至30min。

S3、涂附崎岖层:将崎岖层糊料导入浸渍槽内,将氨纶纤维长丝经过崎岖层糊料,最后于30至50℃中进行加热5至10min,形成涂附有崎岖层的氨纶纤维长丝;同时,由于聚四氟乙烯颗粒的存在使得崎岖层外侧形成崎岖不平的结构面层。

S4、包芯:将步骤S1中的亚麻细纱与步骤S3中的涂附有崎岖层的氨纶纤维长丝通过细纱机纺成亚麻包覆崎岖层的亚麻弹力包芯纱;将亚麻弹力包芯纱通过120至130℃的温度进行加热固化15至20min,提高亚麻细纱、崎岖层、氨纶纤维长丝附着度。

S5、织造;使用所述亚麻弹力包芯纱作为纬纱、亚麻细纱作为经纱纺织呈面料,并将制备好的弹力面料依次经过翻布、缝头、退浆、碱煮、氧漂、烧毛、丝光、一次定型、染色、柔软拉幅、预缩、二次定型处理,即得所述的面料;采用一正一反轻烧毛,油量控制在18kg/h,车速在120m/min,烧毛质量达3级;一次定型的温度为150~155℃;二次定型的温度为170~180℃。

如图1所示,氨纶纤维是由柔性链段和刚性链段组成,正是这样的分子结构,赋予了氨纶优异的延伸性和弹性回复性能,本发明利用氨纶纤维极大的提高了整个结构的弹性恢复力,为了最大限度的发挥氨纶的弹性恢复力,本发明在亚麻细纱3和氨纶纤维长丝1之间增设了崎岖层2,崎岖层2包含了聚四氟乙烯、铜氨纤维、环氧树脂,将聚四氟乙烯以及颗粒形态分散于环氧树脂以及铜氨纤维粉末的水溶液混料体系中,当氨纶纤维长丝1经过崎岖层糊料时,崎岖层2会附着于氨纶纤维长丝的四周外侧,而聚四氟乙烯颗粒21会使得崎岖层2外侧形成崎岖不平的结构面层,从而使得亚麻细纱3在包覆崎岖层2时会形成空隙4,进而充分发挥出氨纶的弹性恢复性能,从而提高了整个结构的弹性恢复力;另外,本发明通过环氧树脂受热固化提高了结构的连接稳固性,通过铜氨纤维提高了抑菌性能。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

摘自国家发明专利,发明人:王雅琴,薛茂深,申请号202010416094.6,申请日2020.05.16

更多阅读

Copyright by Ramie Research Institute of Hunan Agricultural University

湖南农业大学农学院/苎麻研究所 版权所有 2009-2016 湘ICP备10006838号-1