作者:

来源:

发布时间:2021-10-10

Tag:

点击:

[麻产品] 棉亚麻混纺立体花纹家纺面料的开发

摘 要:总结一款棉亚麻混纺立体花纹家纺面料的生产技术。以JC/亚麻80/2014.5tex混纺纱为经、纬纱,开发一款幅宽315cm的家纺面料。介绍了经、纬纱质量指标;分析了该产品的生产难点;总结了整经、浆纱、织造工序采取的工艺及技术措施,保证了产品的顺利生产。实测坯布下机经密673.5根/10cm,纬密276.5×2根/10cm,幅宽314.5cm。认为:开发的织物可用于家纺被罩面料,也可用于家纺装饰面料,例如窗帘、沙发罩等。

关键词:亚麻;混纺纱;缎纹织物;平纹织物;浆纱机;上浆率;喷气织机;家纺面料

目前市场上的家纺面料多以纯棉为原料,外观花形以三原组织为主,也有斜纹及缎纹类为基础的条纹或格纹提花,后期通过染色或印花,丰富坯布的外观效果。总体而言,属于平面花形,视觉效果不如立体花形好。鉴于此,我们公司开发了一系列外观造形别致、结构牢固、布面花形立体层次感强的家纺面料;因其造形美观,色彩亮丽,故很受消费者欢迎。本研究以JC/亚麻80/2014.5×JC/亚麻80/2014.5681×275.5×2315提花织物为例,介绍其主要生产技术。

1 经纬纱原料及质量指标

面料既要满足人体接触舒适、吸湿透气的要求,又要具有耐腐耐热、抗菌无静电等功能。使用含亚麻纤维的面料做夏季床上用品具有消暑的效果,亚麻纤维吸收人体汗液的速度比其他纤维快,利于人体保持干爽状态,有助于提高睡眠效果。棉和亚麻纤维按80∶20的混纺比纺纱。实际生产中,亚麻纤维的混纺比例较设计的高3个百分点至5个百分点,确保混纺纱中亚麻纤维的含量不低于20%。

我们选用经过深度脱胶漂白的亚麻纤维,其细度细,手感柔软,外观光泽亮丽,纤维规格:2.72dtex×29mm,断裂强度5.9cN/tex,回潮率12%,18mm以下的短纤不超过11%。纺制前先对亚麻纤维进行充分的预处理;将4∶100的乳化油与水混和液喷洒在亚麻纤维上,在环境温度27℃、相对湿度60%的封闭环境下放置28h左右,使亚麻纤维充分软化,提高其可纺性。原棉选用新疆二级长绒棉,纤维长度39mm,马克隆值3.7,纤维断裂强度42cN/tex,短绒率小于13%。所用的经、纬纱相同,均为JC/亚麻80/2014.5tex混纺纱,其质量指标:断裂强力240.6cN,断裂强力CV值14.4%,条干CV值18.1%,-50%细节75个/km,+50%粗节451个/km,+200%棉结520个/km,捻度106.5捻/10cm。

2 生产难点分析

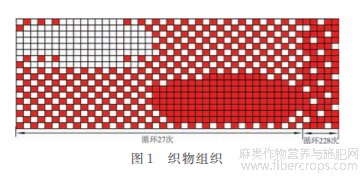

产品外观花形由两部分组成,平面部分采用五枚三飞经面缎纹,立体部分采用复合提花组织,外观呈凹凸感较强的立体蜂窝形。两部分布面尺寸一样,相互交错,间隔排列,织物组织图如图1所示。

经、纬纱均为JC/亚麻80/2014.5tex混纺纱,经密681根/10cm,纬密275.5×2根/10cm,幅宽315cm,总经根数21056根,钢筘筘号164.5齿/10cm,地组织和边组织均是每筘4入,布边宽度设计为1.25cm,保证布边松紧合适。平面部分和提花部分宽度均按16cm设计,保证家纺床上用品的视觉效果最佳;间隔尺寸太窄影响人体接触舒适度。如果用作窗帘类的装饰面料,可采取间隔宽度减小或者渐进式变化宽度,利于增加外观视觉的层次感。产品在实际生产中存在的主要问题是两部分组织花形紧度差异较大,上机布面松紧不一,导致布面质量问题多且影响生产效率。织造生产步骤包括整经工序、浆纱工序、穿综穿筘工序、织造工序。为保证产品质量和生产效率,我们采取了一系列的技术措施。在整经工序,有效控制纱线张力均匀度;在浆纱工序,优化上浆工艺,适当增加上浆率,提高纱线强力,增加纱线的回潮率,减少再生毛羽;优化两种花形的穿综前后排列等。

3 整经工序

采用CGGA114B型分批整经机。织物总经根数21056根,采用多轴少头份的原则,整经头份658根,经轴共16个。整经车速控制在650m/min左右,通过稍高的开车速度提高整经张力,使得卷绕密度增大。经纱原筒纱张力尽量偏大掌握,避免浆纱及织造出现纱线松紧不一现象,每个经轴卷绕密度均匀一致。开车前检查张力圈无卡顿,且能自由活动,每个区位的筒纱张力能合理控制,筒子架采取分段张力控制,保证纱片张力均匀。每个筒子架纱锭角度校正一致,纱线通道顺畅光滑,保证每个筒纱退绕正常,避免再生毛羽。每个经轴贴近盘片部位无凹凸边问题。经轴下轴后黏胶带,保证贴直贴牢,分股长度控制在25cm左右。在整经开车过程中,断头后找头要顺,结头要牢,结头尾要短;随时清扫,保持地面清洁,减少飞花、回丝等杂物附入。

4 浆纱工序

浆料配方:25kg的GR?1297,40kg的A?898,50kg的A?696,12kg的LE胶水,3kg的蜡片,3kg的抗静电剂。调浆体积700L,浆液含固量13.5%。浆纱采用0.4%的后上蜡,增加纱线的平滑性和耐磨性,降低纱线表面毛羽。该产品纱线摩擦次数较多,纱线毛羽也较多,需尽可能地贴伏毛羽,以及增加回潮率减少再生毛羽,故上浆率偏大掌握。浆纱采用HS?40型浆纱机,双浆槽,双浸双压上浆,采用“中张力,低伸长,中压力”的工艺原则。浆纱起机前做好浆槽、送浆管道的卫生清洁,避免纱线污染。将16个经轴在经轴架上合理分配对齐,每个经轴要转动灵活。浆桶黏度9s至13s,浆槽黏度8s至10s,蒸汽压力0.5MPa,浆纱机车速55m/min,浆纱压浆力控制在11kN到13kN之间;浆槽温度偏小掌握,控制在80℃~92℃之间;预烘锡林的温度控制在90℃~125℃之间,主锡林温度控制在40℃~90℃之间;浆纱回潮率偏大,控制在10.0%到12.0%之间;浆纱湿区张力尽量偏小控制,减少纱线伸长,纱线的伸长小于0.8%。兼顾纱线强力、伸长和弹性。纱线上浆率控制在13.0%到14.5%之间。浆纱后经纱断裂强力由240.6cN增加到278.2cN,强力增加了约15.6%。

5 穿综穿筘工序

该产品通过多次不同穿综打样试织,最终确定两部分花形分区穿综。将缎纹部分穿在第1页至第5页综框上,将蜂窝形提花部分穿在第6页至第14页综框上,边纱穿在第15页和第16页综框上。每综内穿单纱,每筘4入。地组织穿法:(1、2、3、4、5)×228次+(9、7、6、7、6、7、6、8、6、8、6、8、6、8、6、7、6、7、9、13、14、11、10、11、10、11、10、12、10、12、10、12、10、12、10、11、10、11、14、13)×27,1个循环2220根纱。边组织宽1.25cm,采用三上二下组织,每边84根纱,边组织穿法:左轴15、16、15、16,15、15、16、16…,右轴…15、15、16、16,15、16、15、16,每筘4入。停经片按1、2、3、4、5、6顺穿。

6 织造工序

采用ZAX?N?340型喷气织机双织轴织造,配多臂开口机构。该织物共用16页综框,这也是小提花织机综框配置的极限;各综框纱线起伏差异较大,生产织造难度很大。织造车间温度控制在28℃,车间小环境相对湿度偏大掌握,控制在79%左右。根据之前不同穿法试织,确定了最佳方案是五枚三飞缎纹组织放在前5页织造,蜂窝形提花组织部分在后区织造。采用“早开口,迟引纬,大张力,高后梁,中气压”的工艺原则。具体上机织造工艺:车速偏小,控制在400r/min左右;上机张力偏大,控制在2800N左右,保证上下层纱线开口清晰,不同花形区域内的纱线充分伸直;开口时间290°,入纬时间80°,送经时间310°。综框高度分别是81mm、80mm、79mm、78mm、77mm、84mm、84mm、84mm、84mm、84mm、84mm、84mm、84mm、84mm、86mm、86mm。开口量:130mm、115mm、105mm、95mm、85mm、115mm、105mm、95mm、90mm、80mm、80mm、75mm、75mm、65mm、40mm、35mm。停经架前后位置选择1格、高度3格,后梁高度为80cm,停纬销时间70°~260°,主喷时间76°~180°,辅助主喷时间86°~170°,平均引纬区间80°~240°。主喷气压控制在0.28MPa,辅喷气压控制在0.35MPa。挡车工要加强巡回,规范操作,多头纱及时牵引到边侧进入回丝桶,倒断头出来后及时还原,保证布面质量,稳定开台效率。最终该产品织机效率在80%至84%之间,平均车速412r/min,十万纬纬停22.4次,十万纬经停14.16次,平均台日产量162.8m。

7 坯布实际质量指标

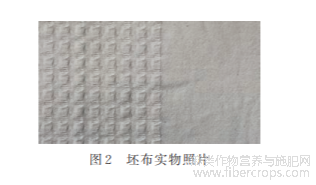

坯布下机后测试了其各项物理指标,检测结果:经向断裂强力902.9N,纬向断裂强力723.3N,经密673.5根/10cm,纬密276.5×2根/10cm,坯布幅宽314.5cm,坯布无浆干166.4g/m2。织物外观别致,左右相邻两部分花纹区分明显,蜂窝形提花部分立体感强,视觉感受有层次。坯布外观照片如图2所示。

8 结语

我们结合棉和亚麻两种纤维的特点,通过选择合理的混纺比和工艺,成功开发了棉亚麻混纺立体提花面料。该产品外观造形别致,视觉效果佳,很受市场欢迎,我们公司每年产销量都在30万米左右。由于织物组织变化大,生产难度大,我们在各工序采取了针对性的技术措施,保证了产品的顺利生产。根据织物不同用途以及外观升级的需要,可将立体部分和平面部分重新搭配,开发出不同的外观造形,实现不同的织物风格,增加此类纺织面料的使用范围,提高纺织产品的多样性。

摘自:张五九,张慧霞,邓小红,唐建东,曹盼盼.棉亚麻混纺立体花纹家纺面料的开发.棉纺织技术,2021,49(2):69-71

更多阅读

Copyright by Ramie Research Institute of Hunan Agricultural University

湖南农业大学农学院/苎麻研究所 版权所有 2009-2016 湘ICP备10006838号-1