摘 要:本发明涉及一种亚麻短纤维干纺给油加湿养生工艺。该工艺包括:将植物油、无水甲醇和碱混合,碱催化反应,得到生物柴油,然后将生物柴油与渗透剂、抗静电剂、乳化剂复配,得到亚麻油剂,再将亚麻油剂与水混合配置成给油溶液均匀喷洒在亚麻纤维表面,乳化,堆仓养生。相同条件下(油剂配比、给油工艺、纺纱工艺),本发明得到的亚麻油剂与传统植物油给油效果相比,含油率提高6.63~7.94%,制备的亚麻纱与传统植物油给油纺成的亚麻纱相比断裂强力提升5.26~6.65%,毛羽降低5.10~7.09%,条干不匀率降低1.56~2.30%。

技术要点

1.一种亚麻短纤维干纺给油加湿养生工艺,包括:

(1)将植物油、无水甲醇和碱混合,碱催化反应,得到生物柴油,然后与渗透剂、抗静电剂、乳化剂复配,得到亚麻油剂;

(2)将步骤(1)中亚麻油剂与水混合,将得到的给油溶液均匀喷洒在亚麻纤维表面,乳化,堆仓养生。

2.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中植物油为菜籽油,所述菜籽油粘度为60~80mPa.s;碱为氢氧化钠。

3.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中植物油与无水甲醇的摩尔比为1:3~10,碱的用量为植物油重量的0.8~1.5%。

4.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中反应温度为30~65℃,反应时间为30~60min。

5.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中生物柴油粘度为15~25mPa.s,亲水亲油平衡值为7~9。

6.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中渗透剂为快速渗透剂T;抗静电剂为抗静电剂SN;乳化剂为:质量比为3:5~7聚氧乙烯山梨醇酐单油酸酯以及失水山梨醇单油酸酯组成的混合物,乳化剂亲水亲油平衡值为7~9。

7.根据权利要求1所述的工艺,其特征在于,所述步骤(1)中亚麻油剂中生物柴油的质量百分数为74~88%,渗透剂的质量百分数为1~3%,抗静电剂的质量百分数为1~3%,乳化剂的质量百分数为10~20%。

8.根据权利要求1所述的工艺,其特征在于,所述步骤(2)中给油溶液中亚麻油剂的用量为亚麻纤维干重的1~3%,亚麻纤维与给油溶液的质量比为1:6~8。

9.根据权利要求1所述的工艺,其特征在于,所述步骤(2)中乳化时间为10~30min,乳化温度为25~35℃,乳化搅拌速度为500~800r/min。

10.根据权利要求1所述的工艺,其特征在于,所述步骤(2)中堆仓时间为24~36h。

技术领域

本发明属于亚麻短纤维干纺加工领域,特别涉及一种亚麻短纤维干纺给油加湿养生工艺。

背景技术

传统的亚麻纺纱一般采用湿法纺纱技术,简称“湿纺”,主要工艺流程包括软麻、梳麻、并条、粗纱、煮漂、湿纺细纱、干燥等,逐步去除纤维中的胶质等杂质,湿法纺纱技术纺制得的亚麻纱表面光洁,毛羽少,具有柔和的光泽,但湿纺工艺流程较长,效率低,且湿纺车间的劳动环境差,耗水耗能也较多。而棉纺环锭纺系统的设备和技术相比亚麻湿纺更为先进成熟,生产速度远高于亚麻湿法纺纱,且成纱均匀度也显著优于湿纺纱。因此,利用棉纺系统对亚麻短纤维进行干纺不仅可以简化纺纱流程,提高产量和效率,而且可以改善成纱性能。亚麻短纤维干纺的工艺流程是预处理、脱胶、给油、烘干、开松、给油加湿、纺纱等,亚麻纤维虽然在脱胶过程中去除了较多的果胶、木质素和半纤维素等非纤维素物质,但同时也去除了对纺纱有利的脂蜡质成分,导致纤维在烘干后相互粘结,造成大量并丝硬条,同时由于亚麻纤维的结晶度较高,没有棉纤维的天然卷曲,在烘干过程中水分蒸发后,纤维易在后续的纺纱工序中折断,降低梳成率,并且纺成的纱线毛羽多,条干不匀率高。因此开松后的亚麻纤维需要给油,使纤维松散,柔软,改善纤维表面状态,从而使其机械物理性能得到改善。给油方式为喷洒给油,堆仓放置一段时间,以确保油剂渗透到纤维内部,有效减小纤维与机械间动摩擦系数,降低纤维损伤。

油剂的质量和性能,对亚麻纤维的纺纱加工过程及成纱质量有着直接的影响。油剂常用的平滑剂有矿物油以及植物油等。矿物油性能稳定、成本低、平滑性好。良好的平滑性可以有效降低纤维在梳理时所受到的摩擦阻力,减少纤维损伤;但又会使得纤维之间抱合力小,纱条的强度降低;且矿物油保湿性较差。植物油粘性好,可以增加纤维间的抱合力,提升纱条强度,但粘度过高会降低平滑性,提高纤维在梳理时所受到的摩擦阻力,使纤维损伤大,也影响油剂在纤维中的渗透性,降低给油率。

中国专利CN200910009283.5公开了一种亚麻纤维及其制备方法,通过适量的植物油和烧碱,通过皂化作用,使产生的油酸皂起到乳化剂的作用。但是,由于植物油粘度大,使得油剂仅仅在纤维表面吸附,不能有效地渗透到纤维内部,堆仓时间长。

发明内容

本发明所要解决的技术问题是提供一种亚麻短纤维干纺给油加湿养生工艺,以克服现有技术中亚麻给油工艺使用的植物油粘度较大、给油效果差的缺陷。

本发明提供一种亚麻短纤维干纺给油加湿养生工艺,包括:

(1)将植物油、无水甲醇和碱混合,碱催化反应,得到生物柴油,然后与渗透剂、抗静电剂、乳化剂复配,得到亚麻油剂;

(2)将步骤(1)中亚麻油剂与水混合,将得到的给油溶液均匀喷洒在亚麻纤维表面,乳化,堆仓养生。

优选地,所述步骤(1)中植物油为菜籽油,所述菜籽油粘度为60~80mPa.s。

优选地,所述步骤(1)中碱为氢氧化钠。

优选地,所述步骤(1)中植物油与无水甲醇的摩尔比为1:3~10,碱的用量为植物油重量的0.8~1.5%。

优选地,所述步骤(1)中反应温度为30~65℃,反应时间为30~60min。

优选地,所述步骤(1)中生物柴油粘度为15~25mPa.s,亲水亲油平衡值为7~9。

优选地,所述步骤(1)中渗透剂为快速渗透剂T;抗静电剂为化学成分主要是十八烷基二甲基羟乙基季铵硝酸盐的抗静电剂SN。

优选地,所述步骤(1)中乳化剂为:质量比为3:5~7聚氧乙烯山梨醇酐单油酸酯(吐温80)以及失水山梨醇单油酸酯(斯盘80)组成的混合物,乳化剂亲水亲油平衡值为7~9。

优选地,所述步骤(1)中亚麻油剂中生物柴油的质量百分数为74~88%,渗透剂的质量百分数为1~3%,抗静电剂的质量百分数为1~3%,乳化剂的质量百分数为10~20%。

优选地,所述步骤(1)中反应结束后静止分层,下层为甘油,上层为粗制生物柴油;取上层液水洗,并回收副产物甘油及多余甲醇,最终得到的产物即为精制生物柴油。

优选地,所述上层液用蒸馏水清洗直至水相中无明显乳白色物质为止,在洗涤好的液体中加入占总质量l0%的无水硫酸钠除去残余的水分,常压下将柴油相加热至110℃~120℃,回收蒸发的甲醇,待油层变为浅黄色透明的液体时,将生物柴油移出。

优选地,所述步骤(2)中给油溶液中亚麻油剂的用量为亚麻纤维干重的1~3%,亚麻纤维与给油溶液的质量比为1:6~8。

优选地,所述步骤(2)中乳化时间为10~30min,乳化温度为25~35℃,乳化搅拌速度为500~800r/min。

优选地,所述步骤(2)中堆仓时间为24~36h,使亚麻回潮率为15~20%,含油率为1~2%,有效减小纤维与机械间动摩擦系数,从而达到减少纤维损伤、提高成纱质量的目的。

本发明的原理:植物油的主要成分是高级脂肪酸甘油酯,其中的脂肪酸主要是油酸、亚油酸和软脂酸,在催化剂作用下,高粘度的植物油与甲醇发生酯交换反应,生成脂肪酸甲酯使得植物油的碳链长度以及分子量降低,从而达到降低其粘度的目的。粘度降低后,油剂平滑性提高,可有效降低梳理时纤维损伤,提升纤维强力。同时油剂更易渗透入纤维,置换出纤维与纤维间的毛细水、纤维表面紧密结合的粘附水(与纤维间有氢键作用力)、纤维内部的结合水(与纤维大分子之间有氢键作用力)和自由水(存在于纤维内部的缝隙与孔洞之中,与纤维素大分子之间无氢键作用力),在纤维表面以及内部形成黏连的油膜,当纤维与金属接触时,牢固的油膜可减小摩擦阻力,并且良好的渗透性可以缩短给油时间或者在相同的时间内提高含油率,含油率适当增高可使纤维与金属间的摩擦系数降低,梳理时纤维与针齿作用减缓,避免纤维受损,提升纤维强伸性。

有益效果

本发明得到的亚麻油剂与传统植物油给油效果相比,含油率提高6.63~7.94%,制备的亚麻纱与传统植物油给油纺成的亚麻纱相比断裂强力提升5.26~6.65%,毛羽降低5.10~7.09%,条干不匀率降低1.56~2.30%。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

断裂强力测试方法:GB/T3916?2013纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定。

毛羽指数测试方法:FZ/T01086《纺织品纱线毛羽测定方法投影计数法》。

条干不匀率测试方法:GB/T3292.2?2009《纺织品纱线条干不匀试验方法第二部分:光电法》。

含油率测试方法:GB/T5889?1986《苎麻化学成分定量分析方法》?脂蜡质含量测定。

实施例1

一种亚麻短纤维干纺给油加湿养生工艺,具体分为以下三个步骤:

(1)亚麻油剂的制备:采用粘度为60mPa.s的菜籽油与无水甲醇的摩尔比为1:3,碱催化剂氢氧化钠的用量为0.8%,反应温度为30℃,反应时间为60min,反应结束后静止分层,上层液用蒸馏水清洗直至水相中无明显乳白色物质为止,在洗涤好的液体中加入占总质量l0%的无水硫酸钠除去残余的水分,常压下将柴油相加热至110℃,回收甘油以及蒸发的甲醇,待油层变为浅黄色透明的液体时,将生物柴油移出。制备的生物柴油的粘度为15mPa.s亲水亲油平衡值(HLB值)为7。

(2)亚麻给油溶液的配置:生物柴油的质量百分数为74%,快速渗透剂T质量百分数为3%,抗静电剂SN的质量百分数为3%,乳化剂为质量比3:7的聚氧乙烯(20)山梨醇酐单油酸酯(吐温80)以及失水山梨醇单油酸酯(斯盘80)组成的混合物,质量百分数为20%,亲水亲油平衡值(HLB值)为7。

(3)亚麻给油加湿养生:①给油:亚麻与给油溶液的质量比为1:6,给油溶液中亚麻油剂的用量为亚麻干重的1%。亚麻油剂的乳化时间为10min,乳化温度为35℃,搅拌速度为800r/min。②堆仓养生:堆仓时间为24h,使亚麻回潮率为15%,含油率为1%。

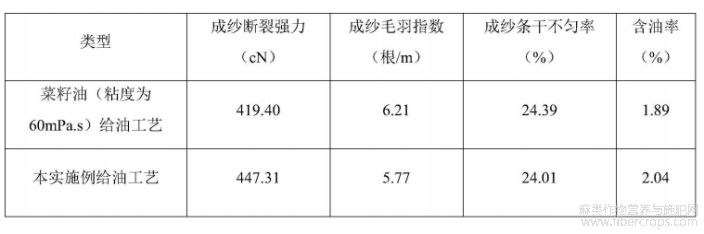

本实施例与传统植物油给油在棉纺设备上纺制的48tex纯亚麻纱(菜籽油油剂配比、给油工艺及纺纱方法与本实施例一致)质量对比如下表:

表1 48tex纯亚麻纱质量对比

由表1可知,本实施例与传统植物油给油效果相比,含油率提高7.94%;制备的亚麻纱与传统植物油给油纺成的亚麻纱相比,断裂强力提升6.65%,毛羽指数降低7.09%,条干不匀率降低1.56%。

实施例2

一种亚麻短纤维干纺给油加湿养生工艺,具体分为以下三个步骤:

(1)亚麻油剂的制备:采用粘度为70mPa.s的菜籽油与无水甲醇的摩尔比为1:6,碱催化剂氢氧化钠的用量为1.2%,反应温度为45℃,反应时间为45min,反应结束后静止分层,上层液用蒸馏水清洗直至水相中无明显乳白色物质为止,在洗涤好的液体中加入占总质量l0%的无水硫酸钠除去残余的水分,常压下将柴油相加热至115℃,回收甘油以及蒸发的甲醇,待油层变为浅黄色透明的液体时,将生物柴油移出。制备的生物柴油的粘度为20mPa.s亲水亲油平衡值(HLB值)为8。

(2)亚麻给油溶液的配置:生物柴油的质量百分数为80%,快速渗透剂T质量百分数为2%,抗静电剂SN的质量百分数为2%,乳化剂为质量比3:6的聚氧乙烯(20)山梨醇酐单油酸酯(吐温80)以及失水山梨醇单油酸酯(斯盘80)组成的混合物,质量百分数为16%,亲水亲油平衡值(HLB值)为8。

(3)亚麻给油加湿养生:①给油:亚麻与给油溶液的质量比为1:7,给油溶液中亚麻油剂的用量为亚麻干重的2%。亚麻油剂的乳化时间为20min,乳化温度为30℃,搅拌速度为650r/min。②堆仓养生:堆仓时间为30h,使亚麻回潮率为18%,含油率为1.5%。

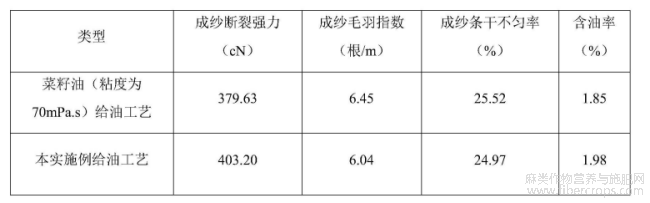

本实施例与传统植物油给油在棉纺设备上纺制的42tex纯亚麻纱(油剂配比、给油工艺及纺纱方法与本实施例一致)质量对比如下表:

表2 42tex纯亚麻纱质量对比

由表2可知,本实施例与传统植物油给油效果相比,含油率提高7.03%;制备的亚麻纱与传统植物油给油纺成的亚麻纱相比,断裂强力提升6.21%,毛羽指数降低6.36%,条干不匀率降低2.16%。

实施例3

一种亚麻短纤维干纺给油加湿养生工艺,具体分为以下三个步骤:

(1)亚麻油剂的制备:采用粘度为80mPa.s的菜籽油与无水甲醇的摩尔比为1:10,碱催化剂氢氧化钠的用量为1.5%,反应温度为65℃,反应时间为30min,反应结束后静止分层,上层液用蒸馏水清洗直至水相中无明显乳白色物质为止,在洗涤好的液体中加入占总质量l0%的无水硫酸钠除去残余的水分,常压下将柴油相加热至120℃,回收甘油以及蒸发的甲醇,待油层变为浅黄色透明的液体时,将生物柴油移出。制备的生物柴油的粘度为25mPa.s亲水亲油平衡值(HLB值)为9。

(2)亚麻给油溶液的配置:生物柴油的质量百分数为88%,快速渗透剂T质量百分数为1%,抗静电剂SN的质量百分数为1%,乳化剂为质量比3:5的聚氧乙烯(20)山梨醇酐单油酸酯(吐温80)以及失水山梨醇单油酸酯(斯盘80)组成的混合物,质量百分数为10%,亲水亲油平衡值(HLB值)为9。

(3)亚麻给油加湿养生:①给油:亚麻与给油溶液的质量比为1:8,给油溶液中亚麻油剂的用量为亚麻干重的3%。亚麻油剂的乳化时间为30min,乳化温度为25℃,搅拌速度为500r/min。②堆仓养生:堆仓时间为36h,使亚麻回潮率为20%,含油率为2%。

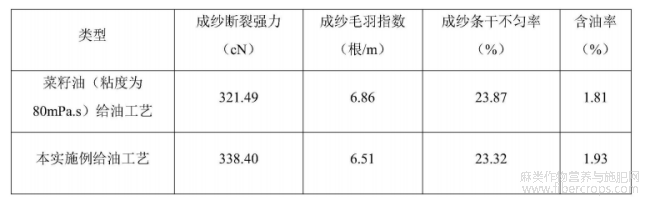

本实施例与传统植物油给油在棉纺设备上纺制的36tex纯亚麻纱(油剂配比、给油工艺及纺纱方法与本实施例一致)质量对比如下表:

表3 36tex纯亚麻纱质量对比

由表3可知,本实施例与传统植物油给油效果相比,含油率提高6.63%;制备的亚麻纱与传统植物油给油纺成的亚麻纱相比,断裂强力提升5.26%,毛羽降低5.10%,条干不匀率降低2.30%

摘自国家发明专利,发明人:杨树,曹巧丽,郁崇文,杨建平,李召岭,申请号:202210860520.4,申请日:2022.07.21