摘 要:为研究苎麻高效高质量脱胶工艺,采用H2O2/PAG氧化体系对苎麻进行预处理,通过单因素分析结合响应面法优化工艺参数,考察了双氧水、氢氧化钠、PAG质量浓度以及反应温度对脱胶效果的影响;运用SEM、FT-IR、XRD表征手段对脱胶前后纤维的微观结构、化学组成及结晶度进行分析,最后将H2O2/PAG氧化脱胶工艺与传统碱脱胶工艺进行对比。研究结果表明,H2O2/PAG氧化体系的最佳工艺条件为7.86g/L H2O2,1.43g/L氢氧化钠,1.87g/LPAG,反应温度61.8℃;SEM分析显示脱胶后纤维表面光滑、呈单纤维状,大部分胶质被去除;FT-IR分析表明脱胶后果胶、木质素和半纤维素等胶质的特征峰显著减弱;XRD分析表明脱胶后纤维结晶度升高;与传统碱脱胶相比,H2O2/PAG氧化脱胶反应时间缩短40%,纤维残胶率略高于传统碱脱胶工艺,但断裂比功更高。认为:该H2O2/PAG氧化体系为苎麻脱胶提供了一种高效可行的新方法。

关键词:苎麻;五乙酰葡萄糖;氧化脱胶;断裂比功;工艺优化

苎麻是一种多年生宿根性草本植物,属于荨麻科苎麻属[1]。作为天然纤维,苎麻是典型的绿色环保作物,具有优良的抗菌抑菌性、吸湿透气性以及出色的断裂拉伸性能[2],因其优秀的纤维品质以及广泛的应用,而被称为“天然纤维之王”,在纺织服装领域备受消费者的喜爱。苎麻原麻中纤维素成分的占比为原麻总质量的60%~70%,剩余非纤维素成分统称为胶质,包括木质素、果胶、半纤维素和水溶物等[3]。胶质形成的多糖网络结构与纤维素紧密结合,在苎麻自然生长过程中起到支撑、黏结和保护的作用[4]。然而,苎麻纤维加工时胶质的存在会影响纤维的柔软度、光泽和手感,半纤维素和木质素会使纤维僵硬、粗糙,缺乏柔韧性,导致制成的织物弹性差、穿着不适;果胶、脂蜡质会使纤维间黏连成束,难以分离成单纤维,无法直接用于纺纱、织造;水溶物、木质素以及脂蜡质等胶质会影响纤维的白度以及光泽,使纤维色泽偏黄、暗淡,影响织物的美观度。因此,使用苎麻纤维纺纱时必须先去除胶质以满足后续加工的要求。

脱胶的常见方法有物理法、化学法、生物法以及联合脱胶法[5]。物理法是通过机械、热力、超声波等物理作用破坏胶质结构,通常作为辅助方法与其他方法配合使用。化学法通过化学试剂(如强碱、强酸、氧化剂等)破坏并去除苎麻中的胶质,该方法在工业中应用最为广泛,但存在污染严重、耗水量大以及不利于绿色发展等问题。生物法利用微生物(如细菌、真菌)或其分泌的酶(果胶酶、半纤维素酶等)分解胶质,虽然避免了物理和化学脱胶的缺点,但生物脱胶面临着菌株纯化复杂和成本高的难题。联合脱胶法常采用“物理+化学”、“生物+化学”等联合工艺,结合不同方法的优势保证脱胶质量,但该方法需要协调多步工序的参数,对设备和操作要求更高。因此,迫切需要一种经济、环保且高效的脱胶方法用于麻类脱胶。

近年来氧化脱胶工艺以短流程、高效等优点成为麻类脱胶方向的研究热点。汤灵辉等[6]采用碱性过氧化氢、过碳酸钠、2,2,6,6-四甲基哌啶氧化物(TEMPO)体系及N-羟基邻苯二甲酰亚胺(NHPI)体系四种氧化体系对亚麻纤维进行脱胶预处理,指出过碳酸钠体系处理的纤维强伸性能最佳,纤维聚合度以及束纤维强度分别为2315、63.09cN/tex,但该工艺存在残胶率高的问题。杨树等[7]采用N-羟基-3,4,5,6-四苯基邻苯二甲酰亚胺(NHTPPI)催化氧化与碱煮一浴的方法对亚麻落麻进行脱胶处理,通过响应面优化设计得到了最佳脱胶工艺,处理后亚麻纤维断裂强度为4.39cN/dtex,白度为70.53%,相比于高碘酸钠氧化以及传统碱脱胶工艺,该工艺处理后的亚麻纤维断裂强度最高,处理时间最短,但该工艺所用试剂NHTPPI成本较高。MENGC等[8]在室温以及较少用水的条件下,利用氮氧自由基和过氧化氢活化剂辅助碱过氧化氢体系对亚麻进行脱胶处理。研究结果表明,与传统碱脱胶和碱过氧化氢脱胶体系处理后的纤维相比,NHPI/PAG体系处理后的纤维具有更好的拉伸性能以及更低的用水量、能耗和化学需氧量,但该工艺同样存在试剂成本高的问题。

为解决上述问题,本研究使用活化剂五乙酰葡萄糖辅助双氧水对苎麻进行脱胶处理,探索最佳脱胶工艺。活化剂可以降低氧化温度并提高氧化脱胶效率,为开发节能环保的脱胶工艺提供有效途径。

1 试验

1.1 试验材料与仪器

材料:苎麻原麻,由新余市纤致纺织品有限公司提供;双氧水(H2O2,质量分数为30%)、氢氧化钠、五乙酰葡萄糖(PAG)、硅酸钠、亚硫酸钠,均为分析纯,由国药集团化学试剂有限公司提供。

仪器:Y171B型切断器(安丘市宏光纺织仪器有限公司);LLY-06E型电子单纤维强力仪(莱州市电子仪器有限公司);JNB型扭力天平(上海良平仪器仪表有限公司);Y171B型切断器(安丘市宏光纺织仪器有限公司);DHG-P240A型电热鼓风烘箱(上海一恒科学仪器有限公司);VEGA3LMU型扫描电子显微镜(捷克TESCAN公司);INVENIOX+HyperionII型红外光谱分析仪(布鲁克科学仪器香港有限公司);BrukerD8X射线衍射仪(德国Bruker公司)。

1.2 脱胶工艺

1.2.1 H2O2/PAG脱胶工艺

H2O2/PAG脱胶工艺流程为:氧化预处理→碱煮→水洗(给油)。

初步确定的氧化预处理工艺:6g/L双氧水、4g/LPAG、2g/L氢氧化钠,反应时间60min,反应温度80℃,浴比1:10。

碱煮:8g/L氢氧化钠,2g/L硅酸钠、3g/L亚硫酸钠,100℃,120min,浴比1:10。

1.2.2 传统碱脱胶工艺

传统碱脱胶工艺流程为:浸酸处理→一道碱煮→水洗→二道碱煮→水洗→脱水(给油)。

浸酸处理:2g/L硫酸,温度50℃,时间60min,浴比1:10。

一道碱煮:5g/L氢氧化钠,2g/L三聚磷酸钠,2.5g/L硅酸钠,100℃,120min,浴比1:10。

二道碱煮:15g/L氢氧化钠,2g/L硅酸钠,3g/L亚硫酸钠,100℃,120min,浴比1:10。

1.3 测试与表征

1.3.1 断裂比功测试

采用电子单纤维强力仪测试纤维断裂比

功,设定上下夹持器的夹持隔距为20mm,移动速度为20mm/min,预加张力1cN,测试50次,纤维断裂比功按公式(1)计算。

1.3.2 线密度测试

依据中段切断称重法选取其中有代表性的主体部分纤维,首先采用夹持梳理的方法梳去其中短纤维,且使纤维完全伸直;然后用切断器切取40mm长度的纤维,采用扭力天平(最大量程25mg,分度值0.05mg)称重,统计纤维根数,求出纤维线密度。

1.3.3 表面形貌SEM测试

采用扫描电子显微镜观察苎麻纤维的表面形貌。测试条件为:相对湿度65%,温度20℃,加速电压为15kV,纤维样品在测试前需要进行镀金处理。

1.3.4 红外光谱FT-IR测试

利用红外光谱分析仪对脱胶前后的亚麻纤维进行结构表征,扫描范围为4000cm-1~500cm-1,分辨率为4cm-1。

1.3.5 XRD测试

使用CuKα辐射(波长0.154nm,40kV,200mA),在扫描速度为5(°)/min、扫描范围为10°~60°的条件下得到样品的X射线衍射峰。

2 结果与讨论

2.1 H2O2/PAG氧化脱胶工艺参数对纤维断裂比功以及残胶率的影响

选用不同质量浓度的H2O2(2g/L、4g/L、6g/L、8g/L、10g/L)、氢氧化钠(0.5g/L、1.0g/L、1.5g/L、2.0g/L、2.5g/L)、PAG(0g/L、2.0g/L、4.0g/L、6.0g/L、8.0g/L)以及反应温度(20℃、40℃、60℃、80℃、100℃),研究各氧化脱胶工艺参数对纤维断裂比功以及残胶率的影响。

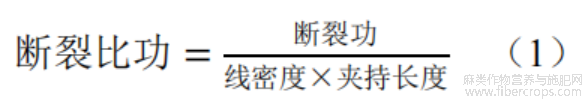

2.1.1 双氧水质量浓度对纤维断裂比功以及残胶率的影响

当双氧水质量浓度在合理范围内时,PAG可充分活化双氧水生成过氧酸[9],同时抑制非选择性氧化的羟基自由基(·OH)过量生成,过氧酸浓度随双氧水浓度升高而增加,对苎麻原麻中非纤维素物质的氧化分解能力也随之增强,使得纤维残胶率降低、断裂比功升高。当双氧水质量浓度超过临界值,PAG无法将过量的双氧水完全转化为过氧酸,多余的双氧水会发生无效分解,在碱性条件下,自发分解为羟基自由基导致纤维素聚合度下降,但体系氧化分解能力随双氧水质量浓度提升持续增强,更多胶质被去除,因此残胶率随双氧水浓度增加而持续下降。为了分析双氧水质量浓度对纤维断裂比功以及残胶率的影响,氧化阶段选择双氧水质量浓度分别为2g/L、4g/L、6g/L、8g/L、10g/L,其他工艺参数为:4g/LPAG、2g/L氢氧化钠,浴比1:10,80℃反应60min,结果如图1所示。可以看出,苎麻精干麻纤维的断裂比功随着双氧水浓度升高而增加,但当双氧水质量浓度超过8g/L以后纤维断裂比功开始缓慢下降,而纤维残胶率随双氧水质量浓度在2g/L~10g/L范围的升高而持续下降。

图1 双氧水质量浓度对纤维断裂比功以及残胶率的影响

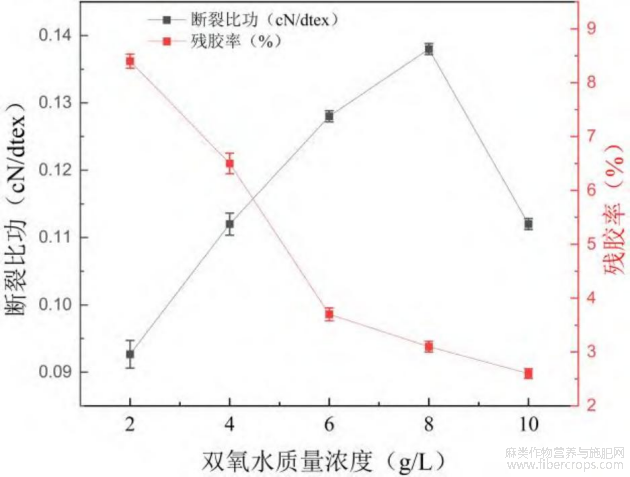

2.1.2 反应温度对纤维断裂比功以及残胶率的影响

温度升高会提升PAG与双氧水的反应速率,使体系中过氧酸等活性物种的生成量增加、生成速度加快,从而增强脱胶效果;并且温度升高会使纤维发生适度溶胀,同时降低脱胶液黏度,提升氧化物质向纤维内部渗透的效率,确保非纤维素物质被充分去除。但体系温度并非越高越好,PAG和双氧水以及生成的过氧酸在高温下稳定性下降,造成无效分解。高温会加剧羟基自由基对纤维的氧化作用,随机断裂纤维素糖苷键,导致纤维聚合度下降。为了研究温度对纤维断裂比功以及残胶率的影响效果,氧化阶段选择反应温度分别为20℃、40℃、60℃、80℃、100℃,其他工艺参数为:4g/LPAG、2g/L氢氧化钠,8g/L双氧水,浴比1:10,反应时间60min,结果如图2所示。可以看出,苎麻精干麻纤维的断裂比功随着温度升高而增加,但当温度超过60℃以后纤维断裂比功开始缓慢下降,而残胶率在反应温度为20℃~100℃范围内随温度的升高而持续降低。

图2 温度对纤维断裂比功的影响

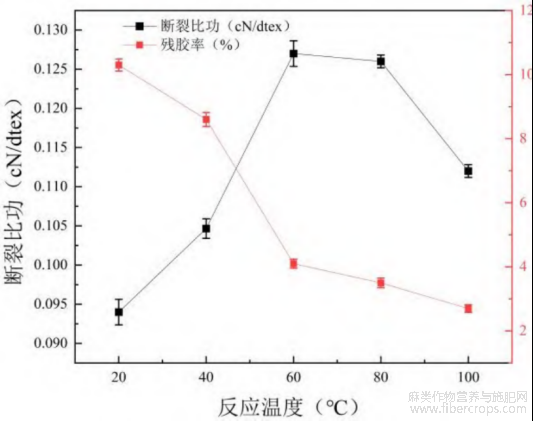

2.1.3 氢氧化钠质量浓度对纤维断裂比功以及残胶率的影响

氧化阶段选择氢氧化钠质量浓度分别为0.5g/L、1.0g/L、1.5g/L、2.0g/L、2.5g/L,其他工艺参数为:4g/LPAG、8g/L双氧水,浴比1:10,60℃反应60min,氢氧化钠质量浓度对纤维断裂比功和残胶率的影响结果如图3所示。可以看出,质量浓度为1.0g/L氢氧化钠处理的苎麻精干麻纤维的断裂比功高于质量浓度0.5g/L氢氧化钠处理后的纤维,这是因为氢氧化钠可以促进H2O2生成过氧羟基(HOO-),生成的HOO-再与PAG反应生成过氧酸,过氧酸的氧化性高于H2O2,使得苎麻原麻上的胶质更容易去除,从而提升脱胶效果,断裂比功升高。然而,当氢氧化钠质量浓度大于1.0g/L时,体系pH值过高,PAG易分解失效,此时,双氧水主要通过非选择性分解生成·OH,而·OH对纤维的氧化损伤远强于过氧酸和HOO-,最终因过度氧化导致纤维结构被破坏,纤维断裂比功降低。而纤维残胶率随NaOH质量浓度的升高而持续下降,这是因为除氧化作用外,NaOH也有去除胶质的作用,NaOH浓度越高对纤维中胶质的溶解、脱除能力越强,脱胶更充分,纤维残胶率也就越低。

图3 氢氧化钠质量浓度对纤维断裂比功的影响

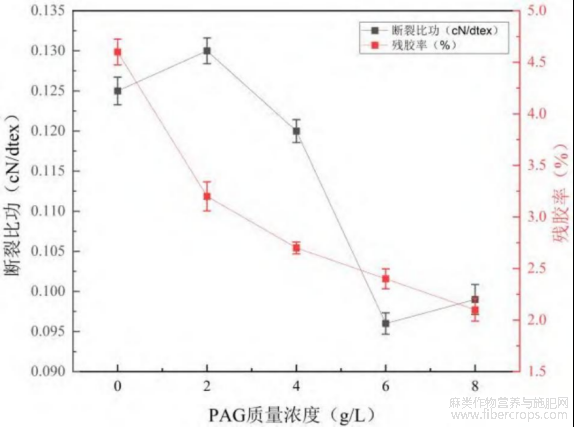

2.1.4 PAG质量浓度对纤维断裂比功以及残胶率的影响

氧化阶段选择PAG质量浓度分别为0、2g/L、4g/L、6g/L、8g/L,其他工艺参数为:1.0g/L氢氧化钠,8g/L双氧水,浴比1:10,60℃反应60min,PAG质量浓度对纤维断裂比功及残胶率的影响如图4所示。可以看出,PAG质量浓度为2.0g/L时,苎麻精干麻纤维的断裂比功达到最大值。质量浓度2.0g/L的PAG处理后苎麻精干麻纤维的断裂比功高于0g/L的PAG处理条件下的苎麻纤维,这是因为PAG可以活化双氧水生成过氧酸,从而提升脱胶效果,表现为残胶率降低而断裂比功升高。当PAG的质量浓度超过2.0g/L时,过氧酸生成量过多,会导致脱胶体系酸性过强。在较高温度条件下,酸性环境会加速胶质的酸性水解,使残胶率进一步降低,也会引起纤维素分子链的糖苷键断裂,生成短链寡糖或葡萄糖,纤维断裂比功降低。

图4 PAG质量浓度对纤维断裂比功的影响

2.2 响应面优化

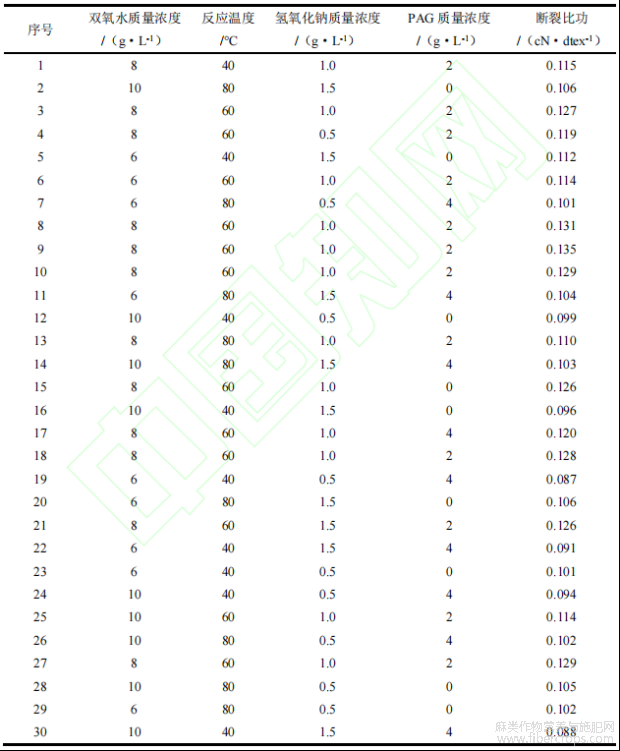

根据单因素分析的试验结果,使用方差分析各因素对苎麻精干麻纤维断裂比功是否有显著性影响,研究结果发现双氧水、氢氧化钠、PAG质量浓度和反应温度均对苎麻精干麻纤维断裂比功有极其显著的影响(p<0.01)。因此确定显著变量双氧水质量浓度的范围为6g/L~10g/L,反应温度的范围为40℃~80℃,氢氧化钠质量浓度的范围为0.5g/L~1.5g/L,PAG质量浓度的范围为0g/L~4g/L,所选变量范围包含了单因素峰值以及峰值左边有效区和右边损伤区,它们分别代表了各因素中(0),低(-1),高(+1)三个水平。利用中心组合设计(Central Composite Design,CCD)研究了它们的交互作用效果和反应条件的优化,采用断裂比功作为评价纤维性能的指标,试验设计如表1所示。

表1 CCD试验设计

响应面分析结果显示双氧水、PAG、氢氧化钠质量浓度以及反应温度与响应值断裂比功之间模型的p值小于0.05,这表明模型拟合度高。同时双氧水、PAG、氢氧化钠质量浓度以及反应温度与断裂比功模型的相关系数R2为0.9338,调整后的R2为0.8721,两者之间的差值小于0.2,进一步说明变量之间具有良好的拟合关系。采用Design-Expert.V8.0.6软件,以纤维断裂比功为指标,得到H2O2/PAG氧化体系脱胶的最佳工艺条件为:双氧水质量浓度7.86g/L,反应温度61.8℃,氢氧化钠质量浓度为1.43g/L,PAG质量浓度为1.87g/L。在此条件下,进行了3个重复验证试验,苎麻精干麻纤维的平均断裂比功为0.127cN/dtex,与CCD的预测值(断裂比功0.128cN/dtex)十分接近,说明该CCD创建的模型对H2O2/PAG氧化体系脱胶工艺具有很好的可预测性。

2.3 苎麻精干麻纤维结构表征

按照上述最佳工艺对苎麻纤维进行脱胶,

对比脱胶前后微观形貌、红外光谱、X射线衍射图,分析H2O2/PAG氧化体系对苎麻纤维的脱胶效果。

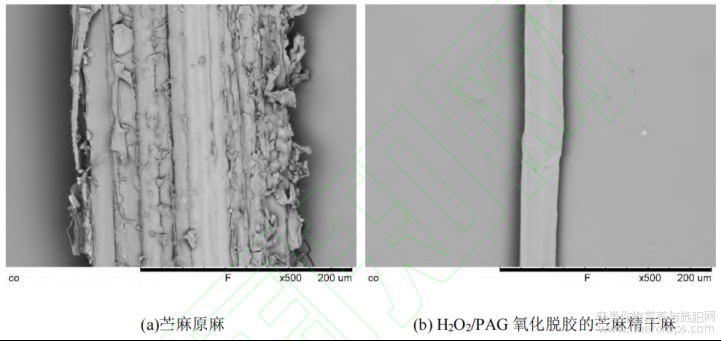

2.3.1 微观形貌

原麻及脱胶后的苎麻精干麻纤维表面形貌如图5所示。可以看出,脱胶前的苎麻原麻表面存在大量非纤维素物质,这些非纤维素物质(半纤维素、木质素、果胶等)黏结在苎麻纤维表面,使纤维呈束状。经H2O2/PAG氧化体系脱胶后的苎麻纤维呈单纤维状,并且由于非纤维素物质被去除,使得纤维表面光滑平整。

图5 苎麻原麻及H2O2/PAG氧化脱胶得到的苎麻纤维SEM图

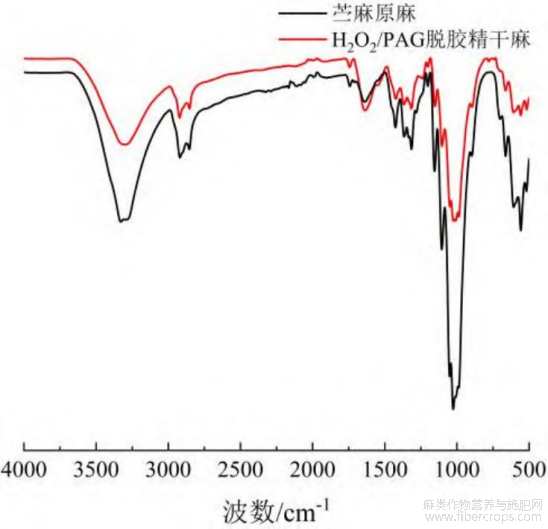

2.3.2 FT-IR分析

图6为脱胶前后苎麻纤维的傅里叶变换红外光谱。3323cm-1处的峰(对应于-OH振动)是纤维素和半纤维素成分特有的吸收峰[10],2901cm-1和2842cm-1处的峰分别与纤维素中的甲基(-CH3)伸缩振动和半纤维素中的亚甲基(-CH2)伸缩振动有关[11]。1745cm-1处的峰对应半纤维素中的乙酰基或者纤维素被氧化后产生的羰基(C=O),1633cm-1和1428cm-1处的峰主要源自木质素分子中芳香环的C=C键[12]。1155cm-1和1101cm-1处的吸收峰是果胶中半乳糖醛酸指纹区的特征峰[13]。脱胶处理后这些特征峰的强度减弱表明苎麻原麻中部分果胶、木质素和半纤维素已被降解并有效去除。

图6 脱胶前后苎麻纤维的傅里叶变换红外光谱图

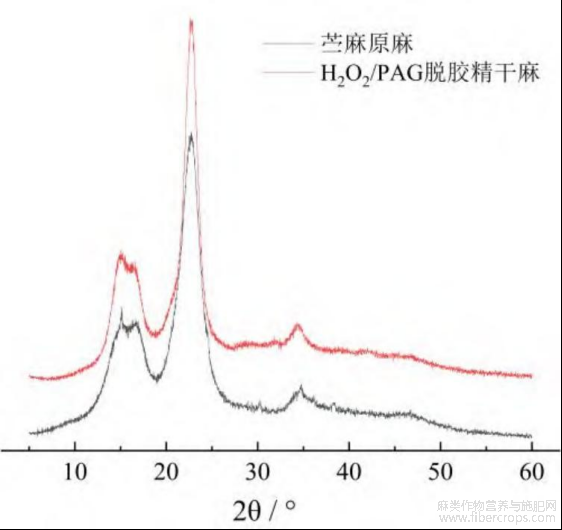

2.3.3 XRD分析

苎麻纤维脱胶前后的XRD衍射图谱如图7所示。可以看出,两条曲线均在14.7°、16.3°和22.4°处均显示出3个典型的特征峰[14],这对应于纤维素I结构,表明氧化处理未改变苎麻纤维的晶体结构和纤维素类型。苎麻原麻含有较多的非纤维素物质,14.7°和16.3°处的两个峰会显得平坦且强度较弱。经过脱胶处理后,这两个典型峰的强度和形状显著增强,这可能归因于无定形胶质物质的去除[15]。脱胶苎麻精干麻纤维的结晶度为83.9%,高于苎麻原麻的结晶度(68.32%)。

图7 脱胶前后苎麻纤维的XRD图

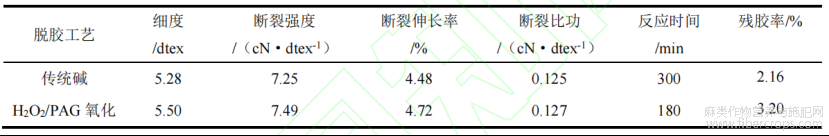

3 H2O2/PAG氧化脱胶和传统碱脱胶工艺对比

表2为传统碱脱胶与H2O2/PAG氧化脱胶工艺对比。可以看出,传统碱脱胶工艺制备的精干麻残胶率更低,这是因为传统碱工艺通过皂化酯键、水解多糖、溶胀纤维等作用,去除包括果胶、半纤维素、木质素等多种胶质,并且反应时间长、温度高,导致胶质去除作用强。而H2O2/PAG氧化脱胶工艺比传统碱脱胶时间短,用时降低40%;H2O2/PAG氧化脱胶工艺的断裂强度、断裂伸长率以及断裂比功也高于传统碱脱胶,这是因为纤维素分子间通过氢键形成有序的结晶区和无序的无定形区,结晶区是强度的主要来源,无定形区则决定断裂伸长率,H2O2/PAG体系的过氧酸对氢键影响极小,可保留结晶区完整性,防止无定形区的分子链被过度氧化切断,因此断裂强度、断裂伸长率以及断裂比功更高。

表2 氧化脱胶和传统碱脱胶工艺对比

4 结论

本研究首先通过单因素分析以及响应面优化得到H2O2/PAG氧化体系对苎麻进行脱胶的最佳工艺条件为:7.86g/L双氧水,1.87g/LPAG,1.43g/L氢氧化钠,反应温度61.8℃。然后在最优工艺下与传统碱脱胶工艺制备的苎麻精干麻进行了对比,传统碱脱胶工艺的残胶率低(2.16%),但H2O2/PAG氧化脱胶制备的苎麻精干麻纤维残胶率(3.20%)略高,其断裂比功(0.127cN/dtex)与传统碱脱胶工艺(0.125cN/dtex)相近。此外,H2O2/PAG氧化脱胶工艺比传统碱脱胶时间短,用时降低40%。扫描电镜分析表明脱胶前存在于苎麻原麻表面的大量非纤维素物质,相互黏结使纤维呈束状,经H2O2/PAG体系脱胶工艺处理后的苎麻精干麻纤维呈单纤维状,并且由于非纤维素物质被去除,使得纤维表面光滑平整。红外光谱测试表明H2O2/PAG体系脱胶后果胶(1155cm-l、1101cm-l)、木质素(1633cm-l、1428cm-l)和半纤维素(1745cm-l)的特征峰显著减弱,证实胶质成分被有效去除。XRD分析表明苎麻原麻的结晶度为68.32%,H2O2/PAG体系脱胶后,苎麻纤维结晶度提升至83.9%,且保留纤维素I型晶体结构,未改变纤维的基本晶体类型。综上,H2O2/PAG氧化体系为苎麻脱胶提供了一种高效、高质量的新工艺,在麻类纤维脱胶领域具有重要应用前景。

参考文献:

[1]ROY S,LUTFAR L B.Bast fibres: Ramie[J].Handbook of Natural Fibres,2012:47-55.DOI:10.1016/B978-1-84569-697-9.50004-7.

[2]秦煜,郁崇文.催化氧化协同碱煮的苎麻脱胶工艺[J/OL].现代纺织技术:1-13[2025-07-17].http://kns.cnki.net/kcms/detail/33.1249.TS.20250424.2113.008.html.

[3]丁晨坤.化学氧化联合酶催化在苎麻脱胶中的应用[D].无锡:江南大学,2024.

[4]董立靖,高玉发,于光,等.木质纤维生物质熔盐水合物预处理机理及应用研究进展[J].中国造纸学报,2025,40(1):19-28.

[5]TANG Q,CHEN Y,DU M,et al.Research progress inramie fiber extraction:degumming method,working mechanism,and fiberperformance[J].Industrial Crops and Products,2024:222.

[6]汤灵辉,孟超然,张琳,等.氧化脱胶体系对亚麻纤维理化性能的影响[J].丝绸,2023,60(3):46-53.

[7]杨树,曹巧丽,李季媛,等.亚麻催化氧化与碱煮一浴脱胶工艺及其性能[J].纺织学报,2024,45(3):87-96..

[8]MENG C,TANG L,SHEN G,et al.Extraction of scutched flax tow(SFT) in NHPI and PAG assisted H2O2 system in less water and low temperature environment[J].Industrial Crops and Products,2023.

[9]刘凯.双氧水/活化剂体系对棉针织物低温前处理工艺及漂白机理研究[D].上海:东华大学.

[10]ZHANG L,FU J,GAO W,et al.Bleaching scutched flax tow(SFT)with ozone process in low water environment:evaluation of fiber physicochemical properties and bleaching performance[J].Fibers and Polymers,2024:1-15.

[11]MANIMARAN P,SENTHAMARAIKANNAN P,SANJAY M,et al.Study on characterization ofFurcraea foetida new natural fiber as composite reinforcement for lightweight applications[J].Carbohydrate Polymers,2018:18650-18658.

[12]GAO C,YANG J,ZHANG H,et al. Quantitative and qualitative characterization of dual scale mechanical enhancement on cellulosic and crystalline-structural variation of NaOH treated wheat straw-ScienceDirect[J].Bioresource Technology,2020,312:123535.

[13]SULEIMAN J,SHAMSUDIN R,HAMZAH M H, et al. Extraction optimization and characterization of durian (Durio zibethinus) rind pectin extracted by subcritical water[J].Food Chemistry,2025,474:143123.

[14]DRIAA Y E K,MAARIR H,MENNANI M,et al.Ultrasound,pulsed electric fields,and high-voltage electrical discharges assisted extraction of cellulose and lignin from walnut shells[J].International Journal of Biological Macromolecules,2025,292.DOI:10.1016/j.ijbiomac.2024.139319.

[15]HUANG H,TANG Q,LIN G,et al.High-efficiency and recyclable ramie cellulose fiber degumming enabled by deep eutectic solvent[J].Industrial Crops and Products,2021,171(29):113879.

文章摘自:杨树,贾旭,张佩华,郁崇文,曹巧丽.五乙酰葡萄糖活化过氧化氢体系在苎麻脱胶中的应用[J/OL].棉纺织技术.https://doi.org/10.26967/j.issn1000-7415.202507015