摘 要:本发明提供了一种苎麻织物的改性方法,该方法包括将苎麻织物依次经果胶酶、包括木聚糖酶、半纤维素酶、纤维素酶和漆酶的复合酶、碱性蛋白酶三个阶段处理改性,使苎麻纤维织物表面的毛羽大幅度减少,从而大幅度降低刺痒感,大大提高了以苎麻织物为原料的纺织品穿着体验感。

技术要点

1.一种苎麻织物的改性方法,其特征在于,包括以下步骤:

S1、先将苎麻织物置于pH3.5?4.5、含果胶酶的第一缓冲液中进行反应,反应完成后,取出苎麻织物;

S2、将经步骤S1处理后的苎麻织物置于pH4.8?5.5、含复合酶的第二缓冲液中进行反应,反应完成后,取出苎麻织物;

S3、将经步骤S2处理后的苎麻织物置于pH7.0?8.0、含碱性蛋白酶的第三缓冲液中进行反应,得到改性后的苎麻织物;

其中,所述第一缓冲液中果胶酶的含量为1.5%?2.5%;所述第二缓冲液中包括3.5%4.5%的木聚糖酶、1.5%?3.0%的半纤维素酶、2.5%?3.5%的纤维素酶和2.5%?4%的漆酶;所述第三缓冲液中碱性蛋白酶的含量为1.5%?3.0%。

2.根据权利要求1所述的苎麻织物的改性方法,其特征在于,所述第一缓冲液中果胶酶的含量为2%;第二缓冲液中包括4%的木聚糖酶、2%的半纤维素酶、3%的纤维素酶和3%的漆酶;所述第三缓冲液中,碱性蛋白酶的浓度为2%。

3.根据权利要求1所述的苎麻织物的改性方法,其特征在于,第一缓冲液pH为4,第二缓冲液pH为5,第三缓冲液pH为7.6。

4.根据权利要求1所述的苎麻织物的改性方法,其特征在于,步骤S1、S2、S3中的浴比均为1:10?1:20。

5.根据权利要1所述苎麻织物的改性方法,其特征在于,步骤S1中,反应温度为45?55℃;步骤S2中,反应温度为45?55℃;步骤S3中,反应温度为45?55℃。

6.根据权利要求1所述的苎麻织物的改性方法,其特征在于,步骤S1中,反应时间为50?60min;步骤S2中,反应时间为50?60min;步骤S3中,反应时间为50?60min。

7.根据权利要求1所述的苎麻织物的改性方法,其特征在于,所述第一缓冲液、第二缓冲液和第三缓冲液分别各自独立为柠檬酸盐缓冲液、PBS缓冲液中的一种。

8.根据权利要求1所述的苎麻织物的改性方法,其特征在于,所述苎麻织物的组织形式可以为针织和/或机织。

9.权利要求1?8任一项所述的改性方法得到的苎麻织物。

技术领域

本发明涉及麻纺织品加工技术领域,更具体地,涉及一种苎麻织物的改性方法。

背景技术

苎麻又称“中国草”,是天然纤维的重要来源,是我国极具特色的经济作物,更是我国经济发展不可或缺的组成部分。我国苎麻资源丰富、产品远销海外,广受欢迎,销量居世界榜首。苎麻纺织品因具轻便、挺括、凉爽、透气、抗菌、风格自然等多种独特性质,在服装、家纺、产业用纺织品中应用广泛。然而,苎麻纤维存在结晶度高、刚性大、纤维长度不匀率高、相互之间抱合力差等特性,使织物表面毛羽相当显著。因此,在苎麻表面毛羽多的情况下,苎麻纤维产品具有明显的刺痒感,严重影响了消费者的穿着体验,制约了苎麻产业的蓬勃发展。因此,研发苎麻织物的改性技术,选择合适的工艺条件弥补苎麻织物自身的缺陷,使其获得良好的服用性能,具有重要的科研意义与经济价值。

近年来,随着我国居民消费水平和生活水平的提高,绿色环保安全的理念逐渐深入人心,因而,寻找绿色无污染的苎麻织物改性技术是目前行业发展的必然要求与趋势。

目前,专利ZL01108073.6、专利ZL200410023161.9、专利201110393514.4和专利ZL201310626018.8分别利用纤维素酶对苎麻纱、夏布、苎麻织物和纯麻针织内衣面料进行改性后整理,以改善麻纤维或织物的刺痒感;专利ZL202211372027.4利用果胶酶、金属盐和非离子表面活性剂组成苎麻纺织品整理剂,可降低苎麻纺织品刺痒感。以上专利均使用单一生物酶或单一生物酶联合其他化学制剂对苎麻纱线或织物进行改性处理,以期降低苎麻织物的刺痒感。化学制剂和生物酶结合虽然起到一定的改性效果,但是效果有限,另一方面,没有利用多种生物酶的优化复配对苎麻织物进行系统性地生物酶改性,从而获得完全依赖生物酶进行苎麻织物处理的绿色环保无污染的改性工艺。

发明内容

基于现有技术中存在的上述技术问题,本发明提供了一种苎麻织物的改性方法,该方法通过分段式生物酶对苎麻织物进行改性,可以使苎麻织物表面的毛羽大幅度减少,从而使其刺痒感大幅度降低,大大提高了以苎麻织物为原料的纺织品的穿着体验感。

为了实现上述目的,本发明的技术方案如下:

一种苎麻织物的改性方法,包括以下步骤:

S1、先将苎麻织物置于pH3.5?4.5、含果胶酶的第一缓冲液中进行反应,反应完成后,取出苎麻织物;

S2、将经步骤S1处理后的苎麻织物置于pH4.8?5.5、含复合酶液的第二缓冲液中进行反应,反应完成后,取出苎麻织物;

S3、将经步骤S2处理后的苎麻织物置于pH7.0?8.0、含碱性蛋白酶的第三缓冲液中进行反应,得到改性后的苎麻织物;

其中,所述第一缓冲液中果胶酶的浓度为1.5%?2.5%(w/v);所述第二缓冲液中包括3.5%?4.5%(w/v)的木聚糖酶、1.5%?3.0%(w/v)的半纤维素酶、2.5%?3.5%(w/v)的纤维素酶和2.5%?4%(w/v)的漆酶;所述第三缓冲液中碱性蛋白酶的含量为1.5%?3.0%(w/v)。

在一些实施方式中,所述第一缓冲液中果胶酶的含量为2%;第二缓冲液中包括4%的木聚糖酶、2%的半纤维素酶、3%的纤维素酶和3%的漆酶;所述第三缓冲液中,碱性蛋白酶的含量为2%。

在一些实施方式中,第一缓冲液pH为4,第二缓冲液pH为5,第三缓冲液pH为7.6。

在一些实施方式中,步骤S1中的浴比为1:10?1:20。

在一些实施方式中,步骤S2中的浴比为1:10?1:20。

在一些实施方式中,步骤S3中的浴比为1:10?1:20。

在一些实施方式中,步骤S1中反应温度为45?55℃。

在一些实施方式中,步骤S2中反应温度为45?55℃。

在一些实施方式中,步骤S3中反应温度为45?55℃。

在一些实施方式中,步骤S1中,反应时间为50?60min。

在一些实施方式中,步骤S2中,反应时间为50?60min。

在一些实施方式中,步骤S3中,反应时间为50?60min。

在一些实施方式中,所述第一缓冲液为柠檬酸盐缓冲液、PBS缓冲液中的一种。

在一些实施方式中,所述第二缓冲液为柠檬酸盐缓冲液、PBS缓冲液中的一种。

在一些实施方式中,所述第三缓冲液为柠檬酸盐缓冲液、PBS缓冲液中的一种。

在一些实施方式中,所述苎麻织物的组织形式可以为针织和/或机织。

本发明还提供了上述任一实施方式的改性方法得到的苎麻织物。

相较于现有技术,本发明的有益效果如下:

本发明的方法,将苎麻织物严格按次序经不同生物酶在不同工艺条件下进行处理,实现对苎麻织物的改性,有效减少苎麻织物表面的毛羽,从而显著降低苎麻织物的刺痒感,提高以苎麻织物为原料的纺织品的穿着体验感。

另外,本发明对苎麻织物的改性处理完全依赖生物酶,并且处理过程高效、绿色、环保,对环境无污染,适用于苎麻纺织品加工领域。

附图说明

图1为苎麻织物改性前后的表面纤维形貌图;

图1

图2为苎麻织物改性前后织物的红外光谱图。

图2

具体实施方式

在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

实施例1苎麻织物的分段式酶法改性工艺

将苎麻织物依次经过三个阶段处理,具体如下:

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶、2%半纤维素酶、3%纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

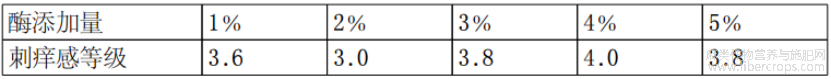

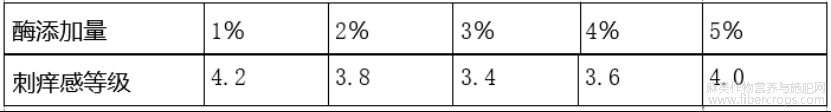

对比例1苎麻织物改性过程果胶酶添加量的优化

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的果胶酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

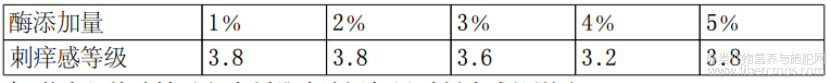

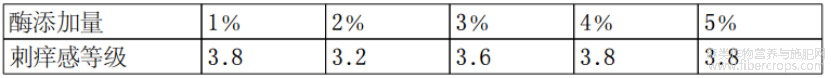

对比例2苎麻织物改性过程木聚糖酶添加量的优化

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的木聚糖酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

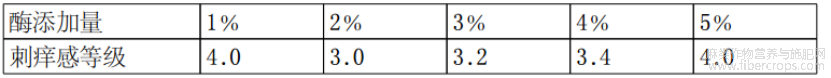

对比例3苎麻织物改性过程半纤维素酶添加量的优化

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的半纤维素酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

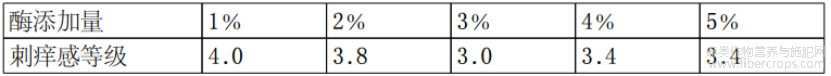

对比例4苎麻织物改性过程纤维素酶添加量的优化

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的纤维素酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

对比例5苎麻织物改性过程漆酶添加量的优化

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的漆酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

对比例6苎麻织物改性过程碱性蛋白酶添加量的优化

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下,向苎麻织物改性体系中分别添加1%、2%、3%、4%和5%的碱性蛋白酶,改性处理50?60min后,干燥苎麻织物,评估改性后苎麻织物的刺痒感。

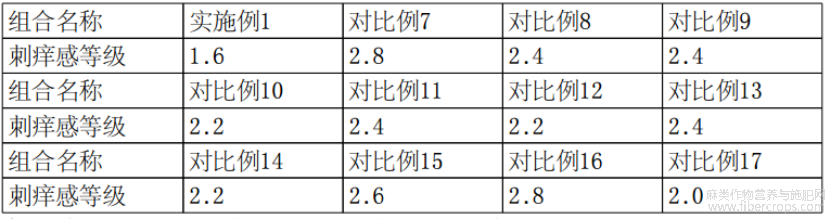

对比例7苎麻织物分段式改性工艺组合一

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶、3%纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例8苎麻织物分段式改性工艺组合二

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%半纤维素酶、3%纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例9苎麻织物分段式改性工艺组合三

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例10苎麻织物分段式改性工艺组合四

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%半纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例11苎麻织物分段式改性工艺组合五

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶、2%半纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(3)第三阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例12苎麻织物分段式改性工艺组合六

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例13苎麻织物分段式改性工艺组合七

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的木聚糖酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例14苎麻织物分段式改性工艺组合八

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶和3%纤维素酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例15苎麻织物分段式改性工艺组合九

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的纤维素酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加3%纤维素酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例16苎麻织物分段式改性工艺组合十

(1)第一阶段:苎麻织物的果胶酶改性

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的复合酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加4%木聚糖酶、3%纤维素酶和3%漆酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例17苎麻织物分段式改性工艺组合十一

(1)第一阶段:苎麻织物的纤维素酶改性

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加3%纤维素酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

(2)第二阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

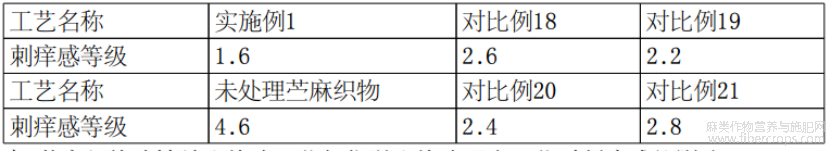

对比例18苎麻织物一体式改性工艺(pH4)

配制pH4的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶、4%木聚糖酶、2%半纤维素酶、3%纤维素酶、3%漆酶和2%碱性蛋白酶,改性处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例19苎麻织物一体式改性工艺(pH5)

配制pH5的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶、4%木聚糖酶、2%半纤维素酶、3%纤维素酶、3%漆酶和2%碱性蛋白酶,改性处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例20苎麻织物一体式改性工艺(pH7.6)

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶、4%木聚糖酶、2%半纤维素酶、3%纤维素酶、3%漆酶和2%碱性蛋白酶,改性处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例21苎麻织物一体式改性工艺(pH自然)

设置酶改性体系的pH值自然,在浴比1:10?1:20、酶改性温度50℃条件下添加2%果胶酶、4%木聚糖酶、2%半纤维素酶、3%纤维素酶、3%漆酶和2%碱性蛋白酶,改性处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对比例22苎麻织物化学制剂+生物酶制剂组合改性工艺

(1)第一阶段:苎麻织物的化学制剂处理

配制如下水溶液:375mMNaOH、39.7mMNa2SO3、25.4mMNa2SiO3、6.8mMNa5P3O10。将织物在浴比1:10?1:20、温度100℃条件下处理50?60min,随后,充分洗涤苎麻织物,以去除表面残留的化学制剂。

(2)第二阶段:苎麻织物的碱性蛋白酶改性

配制pH7.6的柠檬酸盐缓冲液,在浴比1:10?1:20、酶改性温度50℃条件下添加2%碱性蛋白酶,改性处理50?60min后,充分洗涤苎麻织物,以去除表面残留的生物酶。

干燥后,即可得改性后的苎麻织物。

对处理前后的苎麻织物进行性能检测,具体如下:

一、苎麻织物刺痒感的评价

苎麻织物刺痒感的测试根据FZ/T30005—2009《苎麻织物刺痒感评价方法》进行,评价分为5个等级,1级为无刺痒、2级为轻微刺痒、3级为刺痒、4级为很刺痒、5级为非常刺痒。

表1苎麻织物改性过程果胶酶添加量对刺痒感的影响

表2苎麻织物改性过程木聚糖酶添加量对刺痒感的影响

表3苎麻织物改性过程半纤维素酶添加量对刺痒感的影响

表4苎麻织物改性过程纤维素酶添加量对刺痒感的影响

表5苎麻织物改性过程漆酶添加量对刺痒感的影响

表6苎麻织物改性过程碱性蛋白酶添加量对刺痒感的影响

表7苎麻织物改性过程不同生物酶复配组合对刺痒感的影响

表8苎麻织物改性分段式工艺与一体式工艺对刺痒感的影响

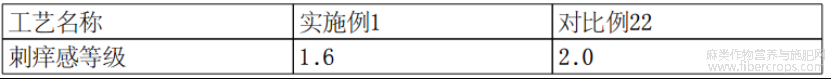

表9苎麻织物改性纯生物酶工艺与化学生物酶联合工艺对刺痒感的影响

二、苎麻织物表面形貌的扫描电镜分析

将苎麻织物烘干,用导电双面胶粘贴在实验用样品台表面进行喷金,采用SU3500型扫描电镜(株式会社日立高新技术/日本提供)观察苎麻织物表面纤维形貌,改性前后苎麻织物表面形貌如图1。

由图1可知,经过改性后的苎麻织物表面毛羽显著减少,因而改性后苎麻织物的刺痒感明显降低。

三、苎麻织物傅里叶红外光谱分析

采用傅立叶变换红外光谱仪(IRSpirit日本岛津shimadzu公司)测定苎麻织物的表面化学结构,在红外烘灯下加入干燥的KBr粉,研磨均匀,压片。扫描范围设置4000cm?1~400cm?1波长,扫描次数为32次,分辨率为4cm?1。改性前后苎麻织物红外光谱检测结果如图2。

由图2可知,苎麻织物改性前后的特征峰没有发生显著改变,表明生物酶处理不会明显改变苎麻织物的元素组成。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

文章摘自国家发明专利,一种苎麻织物的改性方法,发明人:杨琦,廖勇强,段盛文,黄建平,成莉凤,申香英,冯湘沅,龙岚珺,张凤,席果果,唐晓敏,邓凌,彭正红,申请号:202411468607.2,申请日:2024.10.21