摘 要:本发明涉及亚麻籽加工技术领域,具体公开了一种亚麻籽加工提取工艺,首先将亚麻籽用水热法脱去亚麻籽胶后,用超临界CO2萃取得到亚麻籽毛油和亚麻籽粕,亚麻籽毛油经过精炼得到亚麻籽油,亚麻籽粕通过酶解的方法分理出亚麻籽蛋白、亚麻籽可溶性膳食纤维和亚麻籽不溶性膳食纤维,提高了亚麻籽的利用率和经济效益。

技术要点

1.一种亚麻籽加工提取工艺,其特征在于:提取工艺为:

将亚麻籽通过水热法脱去亚麻籽胶后,粉碎成亚麻籽粉,使用超临界CO2萃取技术萃取亚麻籽粉得到亚麻籽毛油和亚麻籽粕,将亚麻籽毛油精炼处理得到亚麻籽油,亚麻籽粕通过两次酶解处理,得到亚麻籽蛋白和亚麻籽膳食纤维。

2.根据权利要求1所述的一种亚麻籽加工提取工艺,其特征在于:水热法脱去亚麻籽胶的过程具体为:

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量2.0~4.0倍的去离子水混合,升温至75~85℃,浸泡0.5~1.5h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量2.0~4.0倍的去离子水浸泡,共浸泡三次,浸泡三次后过滤出亚麻籽,在50~70℃下烘干,得到脱胶亚麻籽,浸泡三次的滤液经过浓缩,喷雾干燥,得到亚麻籽胶。

3.根据权利要求1所述的一种亚麻籽加工提取工艺,其特征在于:超临界CO2萃取亚麻籽粉的过程具体为:

将脱胶亚麻籽粉碎处理,过筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,超临界萃取时间为1.5~2.5h、萃取温度为35~45℃、萃取压力2.0~4.0MPa、CO2流量为20~30kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽毛油和亚麻籽粕。

4.根据权利要求1所述的一种亚麻籽加工提取工艺,其特征在于:亚麻籽毛油精炼的过程具体为:

将亚麻籽毛油加热至55~65℃,加入磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至5~10℃,静置0.5~1.5h,离心去除亚麻籽毛油中的油胶,离心后升温至35~45℃预热,加入氢氧化钠溶液,在65~75℃,反应20~40min,反应完成后加入活性白土,搅拌均匀,升温至80~100℃,吸附5~15min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

5.根据权利要求4所述的一种亚麻籽加工提取工艺,其特征在于:亚麻籽毛油精炼时,按质量份计,各组分用量为:93.0~97.0份亚麻籽毛油、4.0~6.0份磷酸水溶液、4.0~6.0份氢氧化钠水溶液、2.0~3.0份活性白土。

6.根据权利要求1所述的一种亚麻籽加工提取工艺,其特征在于:两次酶解处理亚麻籽粕的过程具体为:

将亚麻籽粕粉碎处理,过筛,得到亚麻籽粕粉,将亚麻籽粕粉与去离子水混合,加入蛋白分离酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH,用40~60℃水浴加热2~4h,进行酶解反应,水浴加热完成后升温至95~105℃并保持5~15min,钝化蛋白分离酶,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液透析处理,除去小分子杂质,真空冷冻干燥,得到亚麻籽蛋白;

将脱蛋白亚麻籽粉与去离子水混合,加入纤维分离酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH,用40~60℃水浴加热2~4h,进行酶解反应,水浴加热完成后升温至95~105℃并保持5~15min,钝化纤维分离酶,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

7.根据权利要求6所述的一种亚麻籽加工提取工艺,其特征在于:酶解亚麻籽粕时,所用的蛋白分离酶为碱性蛋白酶、木瓜蛋白酶、α?淀粉酶中的一种或多种复配,亚麻籽粕粉、蛋白分离酶、去离子水的质量比为(5.5~6.5):(0.10~0.15):(92.0~94.0)。

8.根据权利要求6所述的一种亚麻籽加工提取工艺,其特征在于:分离膳食纤维时,所用的纤维分离酶为果胶酶、纤维素酶、半纤维素酶中的一种或多种复配,脱蛋白亚麻籽粉、去离子水和纤维分离酶的质量比为(2.5~3.0):(0.04~0.06):(96.0~98.0)。

技术领域

本发明涉及亚麻籽加工技术领域,具体为一种亚麻籽加工提取工艺。

背景技术

亚麻籽在我国是主要的油料作物之一,具有相当高的营养价值和保健功能。亚麻籽中的营养物质主要有亚麻籽油、亚麻籽蛋白和亚麻膳食纤维等,在亚麻籽中,亚麻籽油含量约为45%,亚麻籽蛋白含量约为20%,亚麻膳食纤维含量约为25%。目前,我国对亚麻籽的利用较为薄弱,多为榨取亚麻籽油,榨油后的亚麻籽粕中富含膳食纤维和蛋白质,其它成分包括残留的亚麻籽油、木酚素、维生素等,这些亚麻籽粕一般作为动物饲料使用,这无疑造成了资源的极大浪费,因此,开发出一种提取工艺,将亚麻籽油、亚麻籽蛋白和亚麻籽膳食纤维从亚麻籽中提取出来,对提高亚麻籽资源的利用率,提高亚麻籽经济效益具有重要意义。

发明内容

本发明的目的在于提供一种亚麻籽加工提取工艺,能够有效地将亚麻籽油、亚麻籽蛋白和亚麻膳食纤维从亚麻籽中提取利用,对提高亚麻籽资源的利用率,提高亚麻籽经济效益具有重要意义。

为了解决上述技术问题,本发明提供如下技术方案:

一种亚麻籽加工提取工艺,提取工艺为:

将亚麻籽通过水热法脱去亚麻籽胶后,粉碎成亚麻籽粉,使用超临界CO2萃取技术萃取亚麻籽粉得到亚麻籽毛油和亚麻籽粕,将亚麻籽毛油精炼处理得到亚麻籽油,亚麻籽粕通过两次酶解处理,得到亚麻籽蛋白和亚麻籽膳食纤维。

作为本发明的限定,水热法脱去亚麻籽胶的过程具体为:

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量2.0~4.0倍的去离子水混合,升温至75~85℃,浸泡0.5~1.5h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量2.0~4.0倍的去离子水浸泡,共浸泡三次,浸泡三次后过滤出亚麻籽,在50~70℃下烘干,得到脱胶亚麻籽,浸泡三次的滤液经过浓缩,喷雾干燥,得到亚麻籽胶。

作为本发明的限定,超临界CO2萃取亚麻籽粉的过程具体为:

将脱胶亚麻籽粉碎处理,过筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,超临界萃取时间为1.5~2.5h、萃取温度为35~45℃、萃取压力2.0~4.0MPa、CO2流量为20~30kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽毛油和亚麻籽粕。

作为本发明的限定,亚麻籽毛油精炼的过程具体为:

将亚麻籽毛油加热至55~65℃,加入磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至5~10℃,静置0.5~1.5h,离心去除亚麻籽毛油中的油胶,离心后升温至35~45℃预热,加入氢氧化钠溶液,在65~75℃,反应20~40min,反应完成后加入活性白土,搅拌均匀,升温至80~100℃,吸附5~15min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

作为本发明的限定,亚麻籽毛油精炼时,按质量份计,各组分用量为:93.0~97.0份亚麻籽毛油、4.0~6.0份磷酸水溶液、4.0~6.0份氢氧化钠水溶液、2.0~3.0份活性白土。

作为本发明的限定,两次酶解处理亚麻籽粕的过程具体为:

将亚麻籽粕粉碎处理,过筛,得到亚麻籽粕粉,将亚麻籽粕粉与去离子水混合,加入蛋白分离酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH,用40~60℃水浴加热2~4h,进行酶解反应,水浴加热完成后升温至95~105℃并保持5~15min,钝化蛋白分离酶,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液透析处理,除去小分子杂质,真空冷冻干燥,得到亚麻籽蛋白;

将脱蛋白亚麻籽粉与去离子水混合,加入纤维分离酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH,用40~60℃水浴加热2~4h,进行酶解反应,水浴加热完成后升温至95~105℃并保持5~15min,钝化纤维分离酶,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

作为本发明的限定,酶解亚麻籽粕时,所用的蛋白分离酶为碱性蛋白酶、木瓜蛋白酶、α?淀粉酶中的一种或多种复配,亚麻籽粕粉、蛋白分离酶、去离子水的质量比为(5.5~6.5):(0.10~0.15):(92.0~94.0)。

作为本发明的限定,分离膳食纤维时,所用的纤维分离酶为果胶酶、纤维素酶、半纤维素酶中的一种或多种复配,脱蛋白亚麻籽粉、去离子水和纤维分离酶的质量比为(2.5~3.0):(0.04~0.06):(96.0~98.0)。

与现有技术相比,本发明的有益效果是:

在萃取亚麻籽油前,通过水热法处理亚麻籽,不仅可以将亚麻籽中大部分可溶性膳食纤维?亚麻籽胶分离出来,避免亚麻籽胶与亚麻籽蛋白结合,影响亚麻籽蛋白的提取率,还能降低亚麻籽中生氰糖苷含量,减少萃取的亚麻籽油中的杂质含量,方便亚麻籽的后续加工。采用超临界CO2萃取技术萃取亚麻籽油,可以将亚麻籽中对人有益的α?亚麻酸尽可能多地保留在亚麻籽油中,提高亚麻籽油的营养价值。

使用蛋白分离酶处理亚麻籽粕,分离亚麻籽蛋白,能够避免蛋白质变性,更多地保留营养价值,另外,两次酶处理pH不同,先使用蛋白分离酶能够避免亚麻籽蛋白与亚麻籽膳食纤维在酸性条件下结合,从而导致亚麻籽蛋白和亚麻籽膳食纤维的提取率降低。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

亚麻籽为自产,纤维素酶(400U/mg)、果胶酶(30U/mg)、碱性蛋白酶(200U/mg)、木瓜蛋白酶(400U/mg)、α?淀粉酶(3700U/g)由北京博奥拓达提供。

实施例1:一种亚麻籽加工提取工艺,具体为:

步骤1:亚麻籽脱胶

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量3倍的去离子水混合,升温至80℃,浸泡1h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量3倍的去离子水浸泡,共浸泡3次,浸泡3次后过滤出亚麻籽,在60℃下烘干,得到脱胶亚麻籽,浸泡3次的滤液浓缩,喷雾干燥,得到亚麻籽胶。

步骤2:萃取亚麻籽油

将脱胶亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤3:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤4:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将6.0份亚麻籽粕粉与93.0份去离子水混合,加入0.12份碱性蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

步骤5:分离亚麻膳食纤维

按质量份计,将2.8份酶解亚麻籽粕过程中的脱蛋白亚麻籽粉与97.0份去离子水混合,加入0.05份果胶酶和纤维素酶的复配物(质量比1:1),使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

实施例2:一种亚麻籽加工提取工艺,具体为:

步骤1:亚麻籽脱胶

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量3倍的去离子水混合,升温至80℃,浸泡1h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量3倍的去离子水浸泡,共浸泡3次,浸泡3次后过滤出亚麻籽,在60℃下烘干,得到脱胶亚麻籽,浸泡3次的滤液浓缩,喷雾干燥,得到亚麻籽胶。

步骤2:萃取亚麻籽油

将脱胶亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤3:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤4:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将6.0份亚麻籽粕粉与93.0份去离子水混合,加入0.12份木瓜蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

步骤5:分离亚麻膳食纤维

按质量份计,将2.8份酶解亚麻籽粕过程中的脱蛋白亚麻籽粉与97.0份去离子水混合,加入0.05份果胶酶和纤维素酶的复配物(质量比1:1),使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

实施例3:一种亚麻籽加工提取工艺,具体为:

步骤1:亚麻籽脱胶

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量3倍的去离子水混合,升温至80℃,浸泡1h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量3倍的去离子水浸泡,共浸泡3次,浸泡3次后过滤出亚麻籽,在60℃下烘干,得到脱胶亚麻籽,浸泡3次的滤液浓缩,喷雾干燥,得到亚麻籽胶。

步骤2:萃取亚麻籽油

将脱胶亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤3:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤4:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将6.0份亚麻籽粕粉与93.0份去离子水混合,加入0.12份碱性蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

步骤5:分离亚麻膳食纤维

按质量份计,将2.8份脱蛋白亚麻籽粉与97.0份去离子水混合,加入0.05份果胶酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

实施例4:一种亚麻籽加工提取工艺,具体为:

步骤1:亚麻籽脱胶

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量3倍的去离子水混合,升温至80℃,浸泡1h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量3倍的去离子水浸泡,共浸泡3次,浸泡3次后过滤出亚麻籽,在60℃下烘干,得到脱胶亚麻籽,浸泡3次的滤液浓缩,喷雾干燥,得到亚麻籽胶。

步骤2:萃取亚麻籽油

将脱胶亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤3:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤4:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将6.0份亚麻籽粕粉与93.0份去离子水混合,加入0.12份碱性蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

步骤5:分离亚麻膳食纤维

按质量份计,将2.8份脱蛋白亚麻籽粉与97.0份去离子水混合,加入0.05份纤维素酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

下面以实施例1为基础,进行对照实验,具体为对比例1、对比例2,如下所述:

对比例1:亚麻籽不进行水热脱胶处理,其余条件按实施例1中进行。

一种亚麻籽加工提取工艺,具体为:

步骤1:萃取亚麻籽油

将亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤2:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤3:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将6.0份亚麻籽粕粉与93.0份去离子水混合,加入0.12份碱性蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

步骤4:分离亚麻膳食纤维

按质量份计,将2.8份脱蛋白亚麻籽粉与97.0份去离子水混合,加入0.05份果胶酶和纤维素酶的复配物(质量比1:1),使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤液经浓缩,喷雾干燥后与亚麻籽脱胶过程中得到的亚麻籽胶混合,得到亚麻籽可溶性膳食纤维,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维。

对比例2:先分离亚麻籽膳食纤维,再分离亚麻籽蛋白,其余条件按实施例1中进行。

一种亚麻籽加工提取工艺,具体为:

步骤1:亚麻籽脱胶

将亚麻籽洗净,筛出亚麻籽中的空壳、霉变部分,与亚麻籽质量3倍的去离子水混合,升温至80℃,浸泡1h,浸泡过程中不断搅拌,浸泡完成后过滤出亚麻籽,再次加入亚麻籽质量3倍的去离子水浸泡,共浸泡3次,浸泡3次后过滤出亚麻籽,在60℃下烘干,得到脱胶亚麻籽,浸泡3次的滤液浓缩,喷雾干燥,得到亚麻籽胶。

步骤2:萃取亚麻籽油

将脱胶亚麻籽粉碎处理,过80目筛,得到亚麻籽粉,将亚麻籽粉放入容器中密封好,使用CO2超临界萃取亚麻籽油,设定超临界萃取时间为2h、萃取温度为40℃、萃取压力3MPa、CO2流量为25kg/h,萃取完成后减压脱去亚麻籽油中的CO2,过滤,得到亚麻籽油和亚麻籽粕。

步骤3:亚麻籽油处理

按质量份计,将95份亚麻籽毛油加热至60℃,加入5份质量分数为10%的磷酸水溶液,搅拌至毛油中出现絮状沉淀后停止搅拌,冷却至8℃,静置1h,离心去除亚麻籽毛油中的油胶,离心后升温至40℃预热,加入氢氧化钠溶液,在70℃反应30min,反应完成后加入活性白土,搅拌均匀,升温至90℃,吸附10min,吸附完成后冷却,离心,油样真空干燥,得到亚麻籽油。

步骤4:酶解亚麻籽粕

将亚麻籽粕粉碎,过80目筛,得到亚麻籽粕粉,按质量份计,将2.8份酶解亚麻籽粕粉与97.0份去离子水混合,加入0.05份果胶酶和纤维素酶的复配物(质量比1:1),使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为5.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,滤渣经过去离子水洗涤,干燥,得到亚麻籽不溶性膳食纤维,向滤液中加入0.12份碱性蛋白酶,使用磷酸氢二钠?柠檬酸缓冲溶液调节pH为8.0,用50℃水浴加热3h,进行酶解反应,水浴加热完成后升温至100℃并保持10min,将酶灭活,冷却至室温,离心,得到滤液和脱蛋白亚麻籽粉,滤液用截留分子质量为8~14kD的透析袋透析72h,除去小分子杂质后,真空冷冻干燥后得到亚麻籽蛋白。

检测实验:

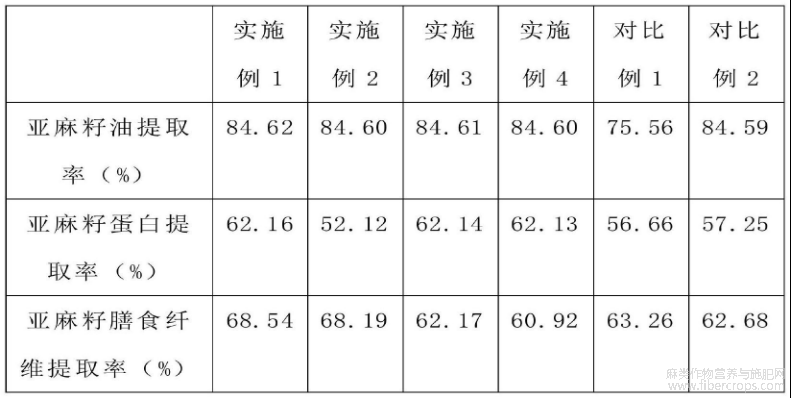

选取6份等质量的亚麻籽,分别按实施例1、实施例2、实施例3、实施例4、对比例1、对比例2的提取工艺提取出亚麻籽油、亚麻籽蛋白和亚麻籽膳食纤维,依据《食品中脂肪的测定索氏抽提法》(GB/T5009.6?2016)、《食品中蛋白质的测定凯氏定氮法》(GB/T5009.52016)、《食品中膳食纤维含量的测定酶重量法》(GB/T5009.88?2014)测定各例工艺不同成分的提取率。

结论:从实验中可以看出,以实施例1的提取工艺提取的亚麻籽油、亚麻籽蛋白、亚麻籽膳食纤维的提取率优于实施例2、实施例3、实施例4、对比例1、对比例2的提取工艺。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

文章摘自国家发明专利,一种亚麻籽加工提取工艺,发明人:王振,毛恺,许光映,高忠东,李群,车星星,李素玲,申请号:202411427925.4,申请日:2024.10.14