摘 要:本发明涉及食品加工领域,公开了一种高含量抗氧化营养素亚麻酚且无苦味的亚麻籽油及其制备方法,其中,该方法包括以下步骤:(1)将亚麻籽进行萌动处理,得到萌动处理后的亚麻籽;(2)将所述萌动处理后的亚麻籽进行压榨处理,得到亚麻籽毛油;(3)将所述亚麻籽毛油与脱苦剂混合。本发明将脱胶亚麻籽进行萌动处理再使用脱苦剂处理,制备获得的亚麻籽油具有高产油率和富含抗氧化营养素亚麻酚的同时,还能高效去除亚麻籽油中的苦味物质(环肽E)和苦味前体物质(环肽P),使得亚麻籽油中环肽E含量降至5ppm以下,环肽P含量降至7ppm以下,从而保证亚麻籽油在货架期内产品不返苦。

技术要点

1.一种亚麻籽油的制备方法,其特征在于,该方法包括以下步骤:

(1)将亚麻籽进行萌动处理,得到萌动处理后的亚麻籽;

(2)将所述萌动处理后的亚麻籽进行压榨处理,得到亚麻籽毛油;

(3)将所述亚麻籽毛油与脱苦剂混合。

2.根据权利要求1所述的方法,其中,所述方法还包括在萌动处理之前先对亚麻籽进行脱胶处理,所述脱胶处理使得脱胶亚麻籽的脱胶率>0.08%,优选为0.1%?5%;优选地,所述脱胶处理的方法包括干法打磨脱胶法和/或湿法打磨脱胶法。

3.根据权利要求1或2所述的方法,其中,所述萌动处理的条件使得所述萌动处理后的亚麻籽包括出芽的亚麻籽和未出芽的亚麻籽;

优选地,以所述萌动处理的亚麻籽的总质量为基准,所述出芽的亚麻籽的占比为5wt%?45wt%,更优选为8wt%?25wt%;所述未出芽的亚麻籽的占比为55wt%?95wt%,更优选为75wt%?92wt%;

优选地,所述出芽的亚麻籽包括芽长<0.1mm的亚麻籽,芽长在0.1?2mm范围内的亚麻籽和芽长>2mm的亚麻籽;

更优选地,以所述萌动处理后的亚麻籽的总质量为基准,所述芽长<0.1mm的亚麻籽的占比为1wt%?10wt%,所述芽长在0.1?2mm范围内的亚麻籽的占比为2wt%?15wt%,芽长>2mm的亚麻籽的占比为2wt%?20wt%。

4.根据权利要求1?3中任意一项所述的方法,其中,所述萌动处理的条件包括:相对湿度为60?100%、温度为10?40℃。

5.根据权利要求4所述的方法,其中,所述萌动处理的条件包括:相对湿度为65?95%、温度为15?35℃。

6.根据权利要求1?3中任意一项所述的方法,其中,所述方法还包括在压榨处理之前对萌动处理后的亚麻籽进行炒制,所述炒制的温度为35?120℃,时间为20?40min。

7.根据权利要求1所述的方法,其中,所述脱苦剂为酶制剂;

优选地,相比于1g所述亚麻籽毛油,所述酶制剂的用量为1?45U;优选地,所述酶制剂包括蛋白酶和非蛋白酶;更优选地,所述蛋白酶和非蛋白酶的酶活力单位之比1:(0.2?9)。

8.根据权利要求7所述的方法,其中,所述蛋白酶选自胰蛋白酶、胰凝乳蛋白酶、黑曲霉来源的外切蛋白酶和黑曲霉来源的内切蛋白酶中的至少一种,优选为胰蛋白酶和/或胰凝乳蛋白酶;

和/或,所述非蛋白酶选自羧肽酶、脱氨酶、氨基肽酶中的至少一种,优选为羧肽酶和/或脱氨酶;优选地,所述酶制剂为胰蛋白酶和羧肽酶。

9.根据权利要求1?3中任意一项所述的方法,其中,所述混合的条件包括:温度为10?60℃,时间为0.5?4h;

优选地,所述混合的条件包括:温度为20?50℃,时间为1?3.5h。

10.一种亚麻籽油,其特征在于,所述亚麻籽油由权利要求1?9中任意一项所述的方法制备得到;优选地,所述亚麻籽油中环肽E的含量≤5ppm,环肽P的含量≤7ppm,亚麻酚的含量≥300ppm。

技术领域

本发明涉及食品加工领域,具体涉及一种高含量抗氧化营养素亚麻酚且无苦味的亚麻籽油及其制备方法。

背景技术

亚麻籽油富含多不饱和脂肪酸,其中,亚麻酸含量达50%左右,是一种健康型油脂,深受消费者喜爱。然而,亚麻籽油在压榨后,经过短时间存放,会生成苦味物质,严重影响口感。

亚麻籽油中的苦味物质主要分为三类,一是生氰糖苷类,如亚麻苦苷,亚麻籽中含有的内源性物质;二是木脂素类、多酚类物质,胡麻籽皮中分离出的;三是环肽类物质,亚麻籽在加工过程中会产生环肽类物质,其中,环肽E是最主要的贡献苦味的物质。同时,在加工过程中会生成环肽A/C/F/G/P等没有苦味的环肽,在储藏过程中环肽P会氧化生成环肽E也会增强产品的苦味强度,造成亚麻籽油产品返苦。

“富含环肽的精炼冷榨亚麻籽油的制备及环肽的消化吸收;曾俊鹏,南昌大学,2022”探究了不同的精炼工艺对亚麻籽油环肽的影响,结果表明,亚麻籽油分别经脱胶、碱炼、脱色、脱臭后,苦味物质分别降低20%、10%、50%、6%,精炼处理后亚麻籽油中苦味肽的含量仍较高(500?600ppm),且苦味前体物环肽A+P的含量仍有60ppm以上,存在货架期返苦的风险。

CN107619716A公开一种去除亚麻籽油中苦味物质的方法,该方法包括将冬化处理的亚麻籽油进行切向流膜分离和柱色谱纯化处理,最终获得无苦味的亚麻籽油;CN111394170A公开一种脱毒亚麻籽粉与脱苦亚麻籽油的制备方法,该方法包括将亚麻籽进行低温压榨、高压脉冲电场预处理得到初榨亚麻籽油,经吸附剂吸附后再精滤,得到脱苦亚麻籽油。上述两种方法虽然都能去除亚麻籽油中的苦味物质,但操作繁琐、成本高、产业化难度高。

综上,现有的精炼、膜分离、硅胶吸附、高压脉冲电场等方法主要针对亚麻籽油中已产生的苦味物质进行脱除,脱苦手段复杂,无法高效脱除油脂中的苦味前体物,不能解决货架期产品返苦问题。

因此,亟需寻找一种亚麻籽油的制备方法,能够高效去除亚麻籽油中的苦味物质(环肽E)和苦味前体物(环肽P),从而提高产品质量,保证货架期不返苦,同时提升亚麻籽油抗氧化营养素亚麻酚的含量。

发明内容

本发明的目的是为了克服现有技术存在的亚麻籽油在储藏过程中由于环肽P氧化生成环肽E,造成亚麻籽油产品返苦的问题,提供一种高含量抗氧化营养素亚麻酚且无苦味的亚麻籽油及其制备方法,该方法在获得高产油率的同时能够高效去除亚麻籽油中的苦味物质和苦味前体物,从而保证货架期不返苦,还能进一步提升产品中抗氧化营养素亚麻酚的含量。

本发明的发明人发现,将脱胶亚麻籽进行萌动处理再使用脱苦剂处理,在获得高产油率的同时能够高效去除亚麻籽油中的苦味物质(特别是环肽E)和苦味前体物质(特别是环肽P),使得亚麻籽油中环肽E含量降至5ppm以下,环肽P含量降至7ppm以下,从而保证亚麻籽油在货架期内产品不返苦。因此,为了实现上述目的,本发明第一方面提供一种亚麻籽油的制备方法,其中,该方法包括以下步骤:

(1)将亚麻籽进行萌动处理,得到萌动处理后的亚麻籽;

(2)将所述萌动处理后的亚麻籽进行压榨处理,得到亚麻籽毛油;

(3)将所述亚麻籽毛油与脱苦剂混合。

本发明第二方面提供一种亚麻籽油,其中,所述亚麻籽油由本发明所述的方法制备得到。

优选地,所述亚麻籽油中环肽E的含量≤5ppm,环肽P的含量≤7ppm,亚麻酚的含量≥300ppm。

通过上述技术方案,本发明至少取得如下有益技术效果:

(1)本发明可靶向性转化亚麻籽内的苦味前体物,减少苦味前体物向亚麻籽油中的迁移,使得亚麻籽油中苦味前体物(如环肽P)的含量显著降低。

(2)在优选的实施方式中,本发明采用的脱苦剂能高效去除亚麻籽油中苦味环肽E以及苦味前体环肽P,使得亚麻籽油中环肽E含量降至5ppm以下,环肽P含量降至7ppm以下,从而保证亚麻籽油在货架期内产品不返苦。

(3)采用本发明的方法制备的亚麻籽油产油率高以及富含抗氧化营养素亚麻酚,在优选的实施方式中,亚麻籽油中亚麻酚的含量高达567.5ppm。。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明第一方面提供一种亚麻籽油的制备方法,其中,该方法包括以下步骤:

(1)将亚麻籽进行萌动处理,得到萌动处理后的亚麻籽;

(2)将所述萌动处理后的亚麻籽进行压榨处理,得到亚麻籽毛油;

(3)将所述亚麻籽毛油与脱苦剂混合。

根据本发明的一些实施方法,其中,所述方法还包括在萌动处理之前先对亚麻籽进行脱胶处理,所述脱胶处理使得脱胶亚麻籽的脱胶率>0.08%,优选为0.1%?5%。

在本发明中,对亚麻籽进行脱胶处理能够去除亚麻籽中的部分磷脂,破坏亚麻籽表面的胶质层,有利于水分进入亚麻籽体内,促进亚麻籽的萌发,缩短萌发处理的时间。

在本发明中,脱胶亚麻籽的脱胶率采用差量法进行测定,脱胶亚麻籽的脱胶率(%)=100%×(未处理的亚麻籽质量?脱胶后的亚麻籽质量)/未处理的亚麻籽质量。

优选地,所述脱胶处理的方法包括干法打磨脱胶法和/或湿法打磨脱胶法。

在本发明中,脱胶处理可以在砂盘砻谷机中进行。砂盘砻谷机购自浙江粮工机械科技有限公司,仪器型号为MLGQ25B砻谷机。

具体地,干法打磨脱胶的方法包括:将亚麻籽倒入砂盘砻谷机中(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘线速度为20?25m/s,调整上下砂盘轧距为69mm,砂磨5s?60s,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽。

具体地,湿法打磨脱胶的方法包括:向亚麻籽中加入其2?10倍质量的磷酸溶液(pH为4?6),100?300rpm的转速下,搅拌1?4h,离心去除浸提液,重复浸提处理2?3次;将上述浸提处理的亚麻籽倒入砂盘砻谷机中,按照上述干法打磨脱胶的方法进行打磨脱胶,得到脱胶亚麻籽。

根据本发明的一些实施方式,其中,所述萌动处理的条件使得所述萌动处理后的亚麻籽包括出芽的亚麻籽和未出芽的亚麻籽。

优选地,以所述萌动处理的亚麻籽的总质量为基准,所述出芽的亚麻籽的占比为5wt%?45wt%,更优选为8wt%?25wt%;所述未出芽的亚麻籽的占比为55wt%?95wt%,更优选为75wt%?92wt%。

在本发明中,萌动处理后的亚麻籽中出芽的亚麻籽和未出芽的亚麻籽的占比采用重量法进行测定,具体测定方法包括:选取100粒未进行萌动处理的亚麻籽,按上述方法进行萌动处理后,称重记为M,将这100粒亚麻籽按照未出芽、出芽芽长0.1mm以下、出芽芽长0.1?2mm、出芽芽长2mm以上分堆,分别称重记为m0、m1、m2、m3,用不同芽长的重量除以萌发后的重量M,即可计算出萌动处理后的亚麻籽中出芽的亚麻籽和未出芽的亚麻籽的占比。

在本发明中,萌动处理后的亚麻籽中出芽的亚麻籽和未出芽的亚麻籽的占比满足上述限定范围,能够避免亚麻籽中油脂的过度消耗,进一步保证亚麻籽的出油率。

优选地,所述出芽的亚麻籽包括芽长<0.1mm的亚麻籽,芽长在0.1?2mm范围内的亚麻籽和芽长>2mm的亚麻籽。

更优选地,以所述萌动处理后的亚麻籽的总质量为基准,所述芽长<0.1mm的亚麻籽的占比为1wt%?10wt%,所述芽长在0.1?2mm范围内的亚麻籽的占比为2wt%?15wt%,芽长>2mm的亚麻籽的占比为2wt%?20wt%。

在本发明中,通过控制出芽的亚麻籽中芽长在0.1?2mm范围内的亚麻籽和芽长>2mm的亚麻籽的占比,可以进一步改善亚麻籽的萌发程度,从而进一步降低苦味前体环肽P的浓度。

在本发明中,脱胶亚麻籽在进行萌动处理前,优选地,还包括进行吸胀处理。具体地,吸胀处理的方法包括:将脱胶亚麻籽与水混合,水的用量为脱胶亚麻籽质量的5wt%50wt%,搅拌20?40min,使脱胶亚麻籽充分吸水。通过吸胀处理使脱胶亚麻籽的种皮变软或破裂,增加种皮的通透性,促进亚麻籽萌动。

根据本发明的一些实施方式,其中,所述萌动处理的条件包括:相对湿度为60?100%、温度为10?40℃。

优选地,所述萌动处理的条件包括:相对湿度为65?95%、温度为15?35℃。

本发明中,对所述萌动处理的时间没有特别的要求,但优选情况下,所述萌动处理的时长足以使出芽的亚麻籽的占比在上述范围内,所述萌动处理的时间可以为6?120h,优选地,所述萌动处理的时间为15?95h。

在本发明中,萌动处理可以在恒温恒湿箱中进行。比如恒温恒湿箱购自一恒仪器设备有限公司,产品型号为LHS?50CH。

本发明的发明人发现,将脱胶亚麻籽进行萌动处理能够调动亚麻籽自身酶系统,通过生物技术手段调控亚麻籽中蛋白质的组成,转化苦味物质和苦味前驱体的含量,减少亚麻籽油中的苦味物质和苦味前驱体向成品油脂中的迁移量。

根据本发明的一些实施方式,其中,所述方法还包括在压榨处理之前对萌动处理后的亚麻籽进行炒制,所述炒制的温度为35?120℃,时间为20?40min。

在本发明中,根据炒制温度的不同将压榨处理分为冷榨和适温压榨,比如,炒制温度在35?90℃为冷榨,炒制温度在90?120℃为适温压榨。

在本发明中,在压榨处理前对萌动处理后的亚麻籽进行炒制,有利于蛋白质变性和油脂凝聚,还能改善油脂的流动性,从而可获得更高的出油率。

在本发明中,高温压榨容易导致亚麻籽油的氧化变质,制得的亚麻籽油苦味重;低温和适温压榨制得的亚麻籽油苦味更轻。

在本发明中,对于压榨处理的方式没有特别限定,能够实现物理压榨均可。比如可以采用螺旋压榨机进行压榨处理,螺旋压榨机购自广鑫粮油机械有限公司,仪器型号为YZYX168。

根据本发明的一些实施方式,其中,所述脱苦剂为酶制剂。

优选地,相比于1g所述亚麻籽毛油,所述酶制剂的用量为1?45U;更优选地,相比于1g所述亚麻籽毛油,所述酶制剂的用量为1?30U。

优选地,所述酶制剂包括蛋白酶和非蛋白酶。

更优选地,所述蛋白酶和非蛋白酶的酶活力单位之比1:(0.2?9)。

根据本发明的一些实施方式,其中,所述蛋白酶选自胰蛋白酶、胰凝乳蛋白酶、黑曲霉来源的外切蛋白酶和黑曲霉来源的内切蛋白酶中的至少一种,优选为胰蛋白酶和/或胰凝乳蛋白酶。

在本发明中,黑曲霉来源的外切蛋白酶和黑曲霉来源的内切蛋白酶是指《GB2760?2024食品添加剂适用标准表C.3(续)》中记载的以黑曲霉为供体制备的蛋白酶。

胰蛋白酶的酶活力单位定义为在35?50℃条件下,1分钟内能转化1微摩尔底物所需的酶量。胰凝乳蛋白酶的酶活力单位定义为在35?50℃条件下,1分钟内能转化1微摩尔底物(蛋白质)所需的酶量。

在本发明中,为了使脱苦剂与亚麻籽毛油充分混合,可以将脱苦剂配制成溶液后再加入亚麻籽毛油中。

根据本发明的一些实施方式,其中,所述非蛋白酶选自羧肽酶、脱氨酶和氨基肽酶中的至少一种,优选为羧肽酶和/或脱氨酶。羧肽酶的酶活力单位定义为在35?50℃条件下,1分钟内能转化1微摩尔底物(多肽)的酶量。脱氨酶的酶活力单位定义为在35?50℃条件下,1分钟内能转化1微摩尔底物(氨基酸)的酶量。

在本发明中,当酶制剂的种类和配比满足上述限定范围时,能够更显著地去除亚麻籽油中苦味环肽E以及苦味前体环肽P,保证货架期内亚麻籽油不返苦。

根据本发明的一些实施方式,其中,所述混合的条件可以包括:温度为10?60℃,时间为0.5?4h。

优选地,所述混合的条件包括:温度为20?50℃,时间为1?3.5h。

在本发明中,优选地,所述方法还包括:亚麻籽毛油和酶制剂混合结束后,分离获得的油品中的水相,得到的清油经过滤得到亚麻籽油。其中,水相的分离可以采用离心分离,例如用卧螺离心机进行离心分离;过滤可以采用板框进行过滤,以进一步去除油中残存的酶、磷脂水化成的胶、亚麻籽压榨后的料渣等杂质。

本发明第二方面提供一种亚麻籽油,其中,所述亚麻籽油由本发明所述的方法制备得到。

优选地,所述亚麻籽油中环肽E的含量≤5ppm,环肽P的含量≤7ppm,亚麻酚的含量≥300ppm。

根据本发明一种特别优选的实施方式,提供一种亚麻籽油的制备方法,该方法包括以下步骤:

(1)将亚麻籽进行萌动处理,得到萌动处理后的亚麻籽;

其中,所述亚麻籽的脱胶率为0.2%?4%;

其中,所述萌动处理的条件包括:相对湿度为65?95%、温度为15?35℃、时间为15?95h;

其中,所述萌动处理后的亚麻籽中出芽的亚麻籽的占比为8wt%?25wt%,未出芽的亚麻籽的占比为75wt%?92wt%;

(2)将所述萌动处理后的亚麻籽进行压榨处理,得到亚麻籽毛油;

(3)将所述亚麻籽毛油与脱苦剂混合;

其中,所述脱苦剂为酶制剂;相比于1g所述亚麻籽毛油,所述酶制剂的用量为1?27U;

其中,所述酶制剂包括胰蛋白酶和羧肽酶,胰蛋白酶和羧肽酶的酶活力单位之比1:(1?9)。

以下将通过实施例对本发明进行详细描述。

胰蛋白酶购自天野酶制剂有限公司,产品型号为AXH2;羧肽酶购自天野酶制剂有限公司,产品型号为CPPs。

砂盘砻谷机购自浙江粮工机械科技有限公司,产品型号为MLGQ25B砻谷机。

螺旋压榨机购自广鑫粮油机械有限公司,产品型号为YZYX168。

恒温恒湿箱购自一恒仪器设备有限公司,产品型号为LHS?50CH。

脱胶亚麻籽的脱胶率采用差量法进行测定。

脱胶亚麻籽的脱胶率(%)=100%×(未处理的亚麻籽质量?脱胶后的亚麻籽质量)/未处理的亚麻籽质量。

萌动处理后的亚麻籽中出芽的亚麻籽和未出芽的亚麻籽的占比采用重量法进行测定,具体测定方法包括:选取100粒未进行萌动处理的亚麻籽,称重记为M,按上述方法进行萌动处理,将这100粒亚麻籽按照未出芽、出芽芽长0.1mm以下、出芽芽长0.1?2mm、出芽芽长2mm以上分堆,分别称重记为m0、m1、m2、m3,用不同芽长的重量除以原始重量M,即可计算出萌动处理后的亚麻籽中出芽的亚麻籽和未出芽的亚麻籽的占比。

实施例1

本实施例用于说明采用本发明所述的方法制备亚麻籽油。

(1)将1000g亚麻籽倒入砂盘砻谷机(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘轧距6mm,调整上下盘线速度为20m/s,砂磨10s后,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽;

其中,脱胶亚麻籽的脱胶率0.2%;

(2)向上述脱胶亚麻籽中加入脱胶亚麻籽质量15%的水,混合搅拌30min,使脱胶亚麻籽充分吸水;在相对湿度为65%、温度为15℃的恒温恒湿箱中萌发处理15h,得到萌动处理后的亚麻籽;

其中,萌动处理后的亚麻籽中出芽的亚麻籽占8wt%,未出芽的亚麻籽占92wt%;萌动处理后的亚麻籽中,芽长为0.1?2mm的亚麻籽占3wt%,芽长>2mm的亚麻籽的占2wt%,芽长<1mm的亚麻籽占3wt%;

(3)将在55℃炒制40min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽毛油;

(4)向每克的上述亚麻籽毛油中加入20U的胰蛋白酶和羧肽酶,在20℃搅拌1h,反应结束后通过卧螺离心分离水相,清油经过板框过滤得到亚麻籽油A1;

其中,胰蛋白酶和羧肽酶的酶活力单位之比为1:9。

实施例2

本实施例用于说明采用本发明所述的方法制备亚麻籽油。

(1)将1000g亚麻籽倒入砂盘砻谷机(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘轧距8.5mm,调整上下盘线速度为25m/s,砂磨20s后,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽;

其中,脱胶亚麻籽的脱胶率2.5%;

(2)向上述脱胶亚麻籽中加入脱胶亚麻籽质量30%的水,混合搅拌30min,使脱胶亚麻籽充分吸水;在相对湿度为75%、温度为30℃的恒温恒湿箱中萌发处理60h,得到萌动处理后的亚麻籽;

其中,萌动处理后的亚麻籽中出芽的亚麻籽占30wt%,未出芽的亚麻籽占70wt%;萌动处理后的亚麻籽中,芽长为0.1?2mm的亚麻籽占10wt%,芽长>2mm的亚麻籽的占18wt%,芽长<1mm的亚麻籽占2wt%;

(3)将在80℃炒制40min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽毛油;

(4)向每克上述亚麻籽毛油中加入40U的胰蛋白酶和羧肽酶,在50℃搅拌2.5h,反应结束后通过卧螺离心分离水相,清油经过板框过滤得到亚麻籽油A2;

其中,胰蛋白酶和羧肽酶的酶活力单位之比为2:1。

实施例3

本实施例用于说明采用本发明所述的方法制备亚麻籽油。

(1)将1000g亚麻籽倒入砂盘砻谷机(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘轧距9mm,调整上下盘线速度为25m/s,砂磨40s后,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽;

其中,脱胶亚麻籽的脱胶率4.5%;

(2)向上述脱胶亚麻籽中加入脱胶亚麻籽质量50%的水,混合搅拌30min,使脱胶亚麻籽充分吸水;在相对湿度为95%、温度为35℃的恒温恒湿箱中萌发处理80h,得到萌动处理后的亚麻籽;

其中,萌动处理后的亚麻籽中出芽的亚麻籽占37wt%,未出芽的亚麻籽占63wt%;萌动处理后的亚麻籽中,芽长为0.1?2mm的亚麻籽占9wt%,芽长>2mm的亚麻籽的占比为28wt%;

(3)将在115℃炒制30min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽毛油;

(4)向每克的上述亚麻籽毛油中加入35U的胰蛋白酶和羧肽酶,在50℃搅拌3.5h,反应结束后通过卧螺离心分离水相,清油经过板框过滤得到亚麻籽油A3;

其中,胰蛋白酶和羧肽酶的酶活力单位之比为1:3。

实施例4

本实施例用于说明采用本发明所述的方法制备亚麻籽油。

(1)向1000g亚麻籽中入5倍质量的磷酸溶液(pH=5),100rpm搅拌1h,离心去除浸提液,重复浸提处理2次,得到浸提处理的亚麻籽;将浸提处理的亚麻籽倒入砂盘砻谷机(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘轧距6mm,调整上下盘线速度为20m/s,砂磨50s后,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽;

其中,脱胶亚麻籽的脱胶率3.3%;

(2)向上述脱胶亚麻籽中加入脱胶亚麻籽质量40%的水,混合搅拌30min,使脱胶亚麻籽充分吸水;在相对湿度为80%、温度为25℃的恒温恒湿箱中萌发处理24h,得到萌动处理后的亚麻籽;

其中,萌动处理后的亚麻籽中出芽的亚麻籽占25wt%,未出芽的亚麻籽占75wt%;萌动处理后的亚麻籽中,芽长为0.1?2mm的亚麻籽占8wt%,芽长>2mm的亚麻籽的占15wt%,芽长<0.1mm的占2wt%;

(3)将在115℃炒制20min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽毛油;

(4)向上述每克的亚麻籽毛油中加入27U的胰蛋白酶和羧肽酶,在40℃搅拌2h,反应结束后通过卧螺离心分离水相,清油经过板框过滤得到亚麻籽油A4;

其中,胰蛋白酶和羧肽酶的酶活力单位之比为3:1。

实施例5

本实施例用于说明采用本发明所述的方法制备亚麻籽油。

(1)向1000g亚麻籽中入5倍质量的磷酸溶液(pH=5),100rpm搅拌1h,离心去除浸提液,重复浸提处理2次,得到浸提处理的亚麻籽;将浸提处理的亚麻籽倒入砂盘砻谷机(砂盘砻谷机分为上盘和下盘,上盘固定,下盘转动),调整上下盘轧距6mm,调整上下盘线速度为20m/s,砂磨50s后,将表层胶从亚麻籽上剥离下来,胶粉从筛孔喷出后经风机送往胶粉收集器收集,亚麻籽在砂辊导向槽的推动下被逐渐推向圆筒形胶粉筛的另一端流出,得到脱胶亚麻籽;

其中,脱胶亚麻籽的脱胶率3%;

(2)向上述脱胶亚麻籽中加入脱胶亚麻籽质量40%的水,混合搅拌30min,使脱胶亚麻籽充分吸水;在相对湿度为80%、温度为25℃的恒温恒湿箱中萌发处理12h,得到萌动处理后的亚麻籽;

其中,萌动处理后的亚麻籽中出芽的亚麻籽占15wt%,未出芽的亚麻籽占85wt%;萌动处理后的亚麻籽中,芽长为0.1?2mm的亚麻籽占5wt%,芽长>2mm的亚麻籽的占9wt%,芽长<0.1mm的占1wt%;

(3)将在115℃炒制20min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽毛油;

(4)向上述每克的亚麻籽毛油中加入1U的胰蛋白酶和羧肽酶,在40℃搅拌2h,反应结束后通过卧螺离心分离水相,清油经过板框过滤得到亚麻籽油A5;

其中,胰蛋白酶和羧肽酶的酶活力单位之比为3:1。

实施例6

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(4)中,酶制剂仅为胰蛋白酶,得到亚麻籽油A6。

实施例7

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(4)中,酶制剂仅为羧肽酶,得到亚麻籽油A7。

实施例8

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(3)中,将在200℃炒制20min的萌动处理后的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽油A8。

实施例9

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(2)中,萌发处理的条件为相对湿度为50%、温度为25℃的恒温恒湿箱中萌发处理168h,得到萌动处理后的亚麻籽中出芽的亚麻籽占59wt%,未出芽的亚麻籽为41wt%,得到亚麻籽油A9。

实施例10

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(2)中,萌动处理时间为1h,萌动处理后的亚麻籽中出芽的亚麻籽占0wt%,得到亚麻籽油A10。

实施例11

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(4)中,胰蛋白酶和羧肽酶的酶活力单位之比为1:10,得到亚麻籽油A11。

实施例12

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(1)中,砂盘砻谷机上下盘轧距为12mm,得到脱胶亚麻籽的脱胶率0.01%,萌动处理后的亚麻籽中芽长为0.1?2mm的亚麻籽占1wt%,未出芽的亚麻籽为99wt%,得到亚麻籽油A12。

实施例13

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(1)中,萌动处理时间为0.5h,萌动处理后的亚麻籽中出芽的亚麻籽占0wt%;步骤(2)中,相对于每克亚麻籽毛油,酶制剂用量为0.05U,得到亚麻籽油A13。

对比例1

按照实施例2的方法制备亚麻籽油,不同之处在于,步骤(4)中,亚麻籽毛油中不加酶制剂,得到亚麻籽油B1。

对比例2

将在80℃炒制40min的亚麻籽倒入螺旋压榨机,进行压榨处理,得到亚麻籽油B2。

测试例1

分别测定以上实施例、对比例的亚麻籽油中环肽P、环肽E、产油率和苦味物质得分,结果见表2。

环肽P和环肽E的含量采用高效液相质谱法进行测定,仪器型号为6495D。

产油率采用重量法进行测定,产油率(%)=100%×(压榨后的毛油过滤后的油重/压榨前的亚麻籽质量)。

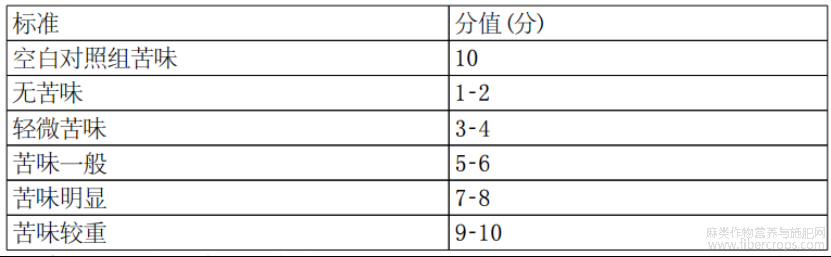

苦味物质得分的测定方法为:将未脱苦的亚麻籽油作为对照,将脱苦后的亚麻籽油提供给10名品尝员(男女各5位,年龄20?30岁,身体健康,品尝前两小时不吸烟不吃辛辣食品,无疾病)经培训后按照所拟评分标准对脱苦后的亚麻籽油进行评分。用10位品尝员的平均值来表示苦味的强度,评分标准如下表1所示。

表1亚麻籽油苦味评分标准

注:表1的评分标准中不包含类似2.3、2.5、4.3、4.5、6.3、6.5、8.3、8.5等数值,此类数据采用四舍五入取整数赋分,比如当分值为2.5,采用四舍五入取整数赋分记为3,当分值为2.3,采用四舍五入取整数赋分记为2,以此类推。

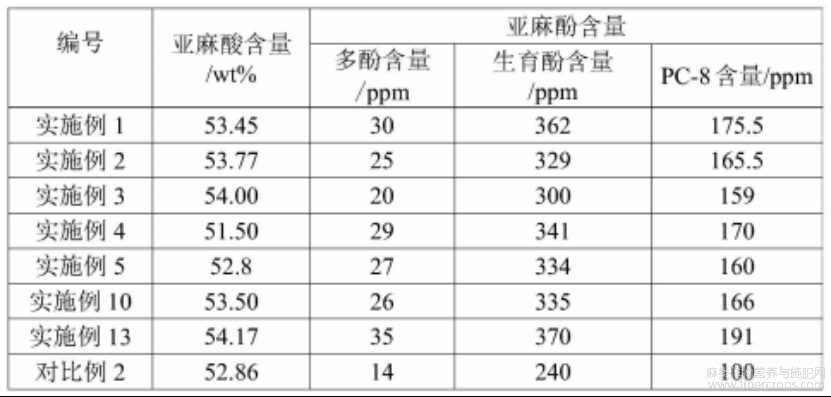

测试例2

分别测定以上实施例、对比例的亚麻籽油中亚麻酸和亚麻酚的含量,结果见表3。

亚麻酸含量采用气相色谱法的方法进行测定,仪器型号为7890B。

亚麻酚是指生育酚类和多酚类物质的总称,其中,生育酚类物质是指生育酚、生育三烯酚、PC?8(Plastochromanol?8,是与γ?生育酚具有相似结构天然化合物)及其系列衍生物的总和;多酚是指含亚麻木酚素在内的游离态及结合态的多酚类物质的总和。

生育酚的含量按照《GB5009.82?2016食品安全国家标准食品中维生素A、D、E的测定第二法》的方法进行测定。

PC?8的含量按照《GB/T26635?2011动植物油脂生育酚及生育三烯酚含量测定高效液相色谱法》进行测定。

多酚的含量按照《LS/T6119?2017粮油检验植物油中多酚的测定分光光度法》测定。

表2

表3

将实施例1?5与实施例6?13进行对比可知:采用优选的方法制备的亚麻籽油的产油率高,亚麻籽油中的抗氧化营养素亚麻酚的含量高,同时还进一步去除亚麻籽油中苦味环肽E以及苦味前体环肽P,提高产品质量,保证货架期不返苦。

与实施例相比,对比例1不使用酶制剂,导致亚麻籽油中苦味环肽E以及苦味前体环肽P的含量高,亚麻籽油的苦味重;对比例2采用常规的压榨工艺制备亚麻籽油,亚麻籽油中苦味环肽E以及苦味前体环肽P的含量非常高,导致亚麻籽油的苦味很重。

综上所述,采用本发明的方法能够获得高产油率和高抗氧化营养素亚麻酚的亚麻籽油,还能高效去除亚麻籽油中的苦味物质和苦味前体物,从而保证货架期不返苦。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

文章摘自国家发明专利,高含量抗氧化营养素亚麻酚且无苦味的亚麻籽油及其制备方法,发明人:于宏超,李晓龙,王翔宇,惠菊,付磊,孙承国,马欲明,赵慧敏,尚嘉毅 陈吉江,初柏君,申请号:202411437925.2申请日:2024.10.15