摘 要:通过在聚乳酸(PLA)生物基材料中添加亚麻纤维来增强其压缩性能,并探讨硅烷偶联剂浓度和亚麻纤维质量分数对PLA/Flax复合材料压缩力学性能的影响。首先,利用扫描电镜(SEM)对经硅烷偶联剂处理的亚麻纤维进行微观结构分析。采用熔融共混、注射成型的方法,制备了不同配比的PLA/Flax复合材料样品。再通过100KN万能试验机测定了各样品的弹性模量和屈服强度。最后,利用扫描电镜对复合材料的截面进行微观结构分析,揭示材料内部的纤维分布和界面特性。研究发现:当亚麻纤维含量为5.25%且经过2%硅烷偶联剂处理时,复合材料的弹性模量达到最大值0.63GPa,比纯PLA材料提高了24.2%;屈服强度提升至124.7MPa,增幅达到15.6%。且,浓度为2%硅烷偶联剂处理的亚麻纤维与聚乳酸具有更紧密的界面相容性。

关键词: 生物基复合材料;亚麻纤维;硅烷偶联剂;压缩性能

纤维增强聚合物(FRP)是以聚合物材料作为基体相,纤维材料作为增强相,通过注射成型、模压成型等物理方法混合而成的新型复合材料。FRP因其轻量、高强度的特性得到了广泛应用(竺铝涛,2013;明君剑,2020)。传统的FRP主要依赖于碳纤维、玻璃纤维等无机人造纤维作为增强相。然而,传统的复合材料在制备过程中存在高能耗和废弃物处理困难等问题,与全球日益增长的可持续化发展需求不符。针对这些问题,寻求更环保、可持续的替代材料变得至关重要。植物纤维以其天然、可再生、低成本特性,在替代传统塑料材料方面显现出广泛潜力,已应用于包装、生物医学和汽车工业等领域(Mukherjeeetal.,2011;Kongetal.,2020)。

在植物纤维增强热塑性复合材料的研究中,亚麻纤维因其高强度和刚性的特点,成为了理想的增强材料之一(Lietal.,2022)。但是,亚麻纤维中木质纤维素含有强极化羟基,导致纤维具有极性和亲水性。这一特性影响了复合材料的界面相容性,使得亚麻纤维与聚合物基质之间的黏附性较差,最终影响材料的物理和机械性能(Goudenetal.,2019;More,2021)。为了解决这一问题,可通过对纤维进行表面改性处理以改善纤维-基质的黏合性(Vermaetal.,2017)

在天然纤维复合材料的改性研究领域,学界主要采用化学和物理两种改性方法。化学改性主要包括碱处理、酸处理及使用偶联剂(张友源等,2023)。Arbelaizetal(.2005)利用马来酸酐聚丙烯共聚物作为相容剂对亚麻纤维进行改性。结果表明,新的相容剂有效提升了其与聚丙烯(PP)基质的界面相容性,从而显著增强了复合材料的整体机械性能;Georgiopoulosetal(.2018)深入分析了不同浓度的硅烷偶联剂对亚麻纤维增强聚乳酸(PLA)复合材料弯曲性能的影响。发现适当浓度的硅烷偶联剂处理可以改善PLA与亚麻纤维间的界面结合,而过高浓度的处理则可能适得其反,降低材料的力学性能。Nicolasetal(.2014)及其团队采用了一种优化的有机硅处理方法,并通过FTIR分析、机械测试和扫描电子显微镜(SEM)等多种技术,揭示了化学改性处理背后的微观结构和分子机制。Belgacemetal(.2007)的研究表明,将纤维用硅烷溶液处理能生成比氢键更强的醚键,从而提高材料的稳定性。Oksman(1998)使用三醋酸作为增塑剂,成功提高了纤维与基体之间的黏合力,进一步优化了复合材料的性能。

聚乳酸(PLA)是一种以乳酸单体聚合形成的生物降解高分子聚合物,因其优异的机械性能及可降解性,符合环保和可持续发展要求(李桂丽等,2023)。然而,PLA在压缩强度和热稳定性方面的局限,限制了其在高性能应用场景中的使用(Ilyasetal.,2022)。为了克服这个问题,许多学者将目光聚焦于以天然植物纤维作为增强材料,来提升PLA的机械性能(Samiretal.,2022)。Muetal.(2023)通过机械测试和材料表征技术研究了亚麻、黄麻、苎麻等纤维增强PLA复合材料的力学性能,提出了性能预测方法,发现了亚麻纤维的正向增强效果及特定纤维浓度对材料性能的正面影响。Sanivadaetal(.2020)探讨了植物纤维的物理和化学处理方法,发现通过优化纤维和PLA的结合,可以显著提高复合材料的性能。Motruetal(.2020)分析了不同亚麻纤维质量比例对复合材料力学性能的影响。实验结果表明,在高纤维质量比例下,亚麻纤维的添加能显著改善复合材料的抗拉强度。Liangetal(.2021)等通过挤出-滚压工艺制备长剑麻纤维增强聚乳酸复合材料,研究发现该工艺能显著提升材料的机械性能。Preetetal(.2021)探讨了模具温度和纤维体积分数对非结构工程应用中亚麻/PLA复合材料机械性能的影响,发现成型温度在170℃时具备最好的机械性能。

亚麻纤维是一种柔性纤维,其取向分布受到相互缠绕和弯曲的影响,相较于刚性纤维(比如:碳纤维或玻璃纤维),更难以通过流体对流来影响其取向。柔性纤维因缠绕而导致的取向分布呈现不定向均匀性,对复合材料的增强效果影响相对较小(Dottoetal.,2019)。综上所述,前人对于提升植物纤维复合材料性能的措施主要集中在选择不同类型的植物纤维、改性方法和探索各种注塑工艺条件对拉伸、弯曲性能的影响。在现有文献中,关于压缩性能的研究仍相对较少,尤其是在植物纤维增强PLA复合材料的应用方面。本研究采用PLA作为聚合物基质,探讨亚麻纤维增强的PLA复合材料的性能。制备了经过不同浓度硅烷偶联剂改性的亚麻纤维样本,对单根纤维进行扫描电镜微观观察;通过熔融共混、注射成型制备试验样品,利用万能试验机对其进行压缩试验;利用扫描电镜对PLA/Flax复合材料纤维与基底进行界面相容性分析,深入探讨不同条件下PLA/Flax复合材料的压缩性能。这些为该材料的推广和应用提供了更全面、更深入的数据支持和理论基础。

1.实验与方法

1.1实验材料

在本研究中,所使用原材料包括:聚乳酸(PLA)生物降解塑料原料,其密度为1.08g/cm3,熔融指数为7.0g/(10min);亚麻纤维(旌德县金维麻业有限公司),平均直径为10μm;以及硅烷偶联剂-氨丙基三乙氧基硅烷(济南兴飞隆化工有限公司)。试验仪器有电热鼓风干燥箱(型号:DHG-9240A)、微型桌面注塑机(四川圣鼎悦科技有限公司,型号:mini-100型)、台式扫描电子显微镜(型号:PhenomPro)、微机控制电子万能试验机(型号:E45.105)。

1.2实验设计

本研究采用正交试验法来对亚麻纤维增强聚乳酸(PLA/Flax)复合材料进行多因素综合分析。正交试验法是一种高效且系统的实验设计方法,在涉及多个变量的实验中,可以用相对较少的试验次数获取全面而深入的数据。如表1所示,本实验采用不同的硅烷偶联剂浓度、亚麻纤维质量分数作为变量,并探讨其对PLA/flax复合材料压缩力学性能的影响。

表1 正交实验表

1.3亚麻纤维表面改性处理

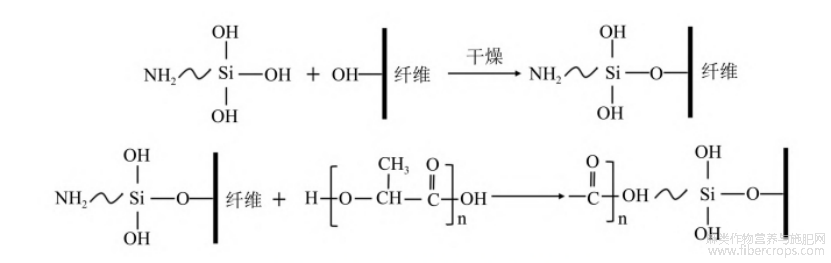

本实验利用硅烷偶联剂KH550对亚麻纤维的表面进行改性处理,以硅烷偶联剂作为表面涂层覆盖纤维表面的微孔,并渗透到微孔中形成纤维表面的机械联结。硅烷偶联剂水解后,结构中带有2个不同的官能团,官能团与纤维的亲水性基团和基质中的疏水性基团相互作用,在两者之间形成桥梁。天然纤维的硅烷处理反应过程是硅烷水解生成硅醇(Si—OH)基团,再与纤维表面的羟基反应,如图1所示。

图1 亚麻纤维硅烷化过程示意图

1.3.1亚麻纤维改性

在本研究中,为改性亚麻纤维,采用无水乙醇作为溶剂,制备了1%、2%、5%三种不同浓度的硅烷偶联剂KH550溶液。称重15g的亚麻纤维,将其浸泡在这些溶液中进行处理。处理时间为4h,以确保硅烷偶联剂能够充分渗透纤维,并与其表面反应,从而改善亚麻纤维与聚乳酸基体之间的界面相容性。改性处理后,将处理过的纤维进行过滤,并用大量清水冲洗,去除纤维上可能残留的未反应的偶联剂和溶剂,确保纤维的纯净度。重复此过程4-5次,直至滤水清澈。将清洗干净的亚麻纤维放入预热至80℃的电热鼓风干燥箱中进行烘干,烘干时间8h,直至干燥至恒重,以保持纤维的结构稳定性。

1.3.2亚麻纤维的微观结构变化

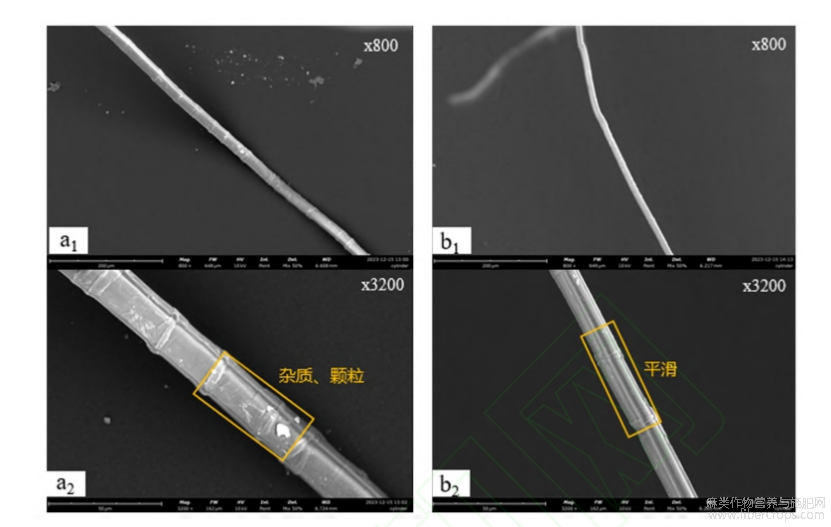

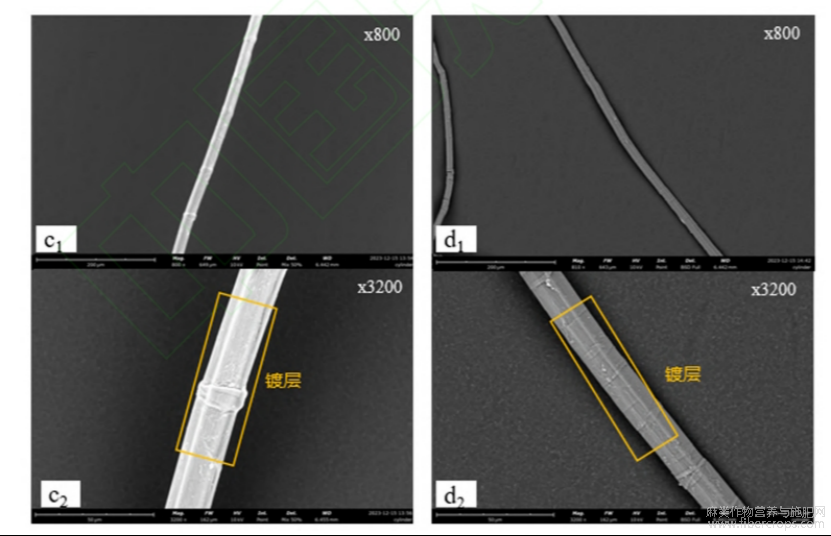

为了探究改性过程对亚麻纤维微观结构的影响,对未经处理的原始纤维以及经过不同KH550浓度处理的亚麻纤维进行扫描电子显微镜观察。扫描电子显微镜的参数设置为:加速电压10kV,束流强度调节至最适点,采用混合探头模式(背散射+二次电子)。为确保图像的高质量和清晰度,图像分辨率为1920×1200。通过SEM观察,可以直观比较原纤维与经过不同条件改性处理的纤维之间的微观形态差异。原始纤维(a1)、1%硅烷偶联剂处理纤维(b1)、2%硅烷偶联剂处理纤维(c1)以及5%硅烷偶联剂处理纤维(d1)在800倍和3200倍放大率下的微观形貌,如图2-3所示。

图2 原纤维(a1、a2 )和1%偶联剂处理纤维(b1、b2 )的微观形貌图

图3 2%偶联剂处理纤维(c1、c2 )和5%偶联剂处理纤维(d1、d2 )的微观形貌图

可以看出,未经过改性的纤维表面有明显的杂质颗粒,且较为透明。对比a2,c2的微观形貌图可以发现改性后的纤维表面出现了一层新的薄膜,均匀覆盖在纤维表层,纤维有了更清洁和更平滑的外观。这层薄膜主要由硅氧烷基团构成,它与PLA基底之间的结合既包括物理吸附,也存在与PLA分子发生化学反应形成的共价键,从而提供更稳定、更强的界面结合。在3200倍的放大倍数下,可以清晰地观察到硅烷偶联剂与纤维表面反应在纤维表面留下的一层镀膜。观察b2,c2和d2可以发现,随着硅烷偶联剂浓度的增大,其纤维表面的镀层也越厚。

1.4 PLA/Flax复合材料制备

在制备PLA/Flax复合材料过程中,将PLA原料在电热鼓风干燥箱中进行预热处理。加热温度设定为80°C,持续时间为4h,以去除材料中的水分,并防止在后续加工过程中产生气泡或影响材料性能。亚麻纤维同样在干燥箱中进行干燥处理,确保纤维干燥且无水分,保证纤维与PLA的良好结合。

对改性好的亚麻纤维进行裁剪,裁剪为平均长度为3.88mm的短纤维,以研究不同纤维质量分数对复合材料性能的影响。根据实验设计,分别配备了质量分数为1.66%、3.48%和5.25%的亚麻纤维和PLA材料。按照正交实验表所示,配备不同KH550浓度处理的纤维和不同质量分数的PLA/Flax复合材料原料。采用熔融共混、注射成型工艺对其产品进行加工,注塑机螺杆直径为14mm,最大注射压力为16MPa,注射行程最大距离为250mm。注塑机采用三段PID精准控温加热,可对模具加热。为确保PLA和亚麻纤维在注射成型过程中获得充分的熔融和均匀分布,将熔体温度设置为190℃,模具温度设置为50℃,避免PLA在高温下发生水解。在注塑过程完成后,利用激光切割器对PLA/亚麻复合材料进行切割,将所有制品都切割为20mm×20mm×3mm的方形样品,保证后续压缩性能测试尺寸的一致性。

1.5 压缩力学性能测试

利用100kN万能实验机对PLA/Flax复合材料进行压缩力学性能测试。试验根据GB/T1041—2008《塑料压缩性能的测定》进行,以获得其载荷-位移曲线。在试验开始前,所有样品均在室温下预处理24h,以消除因为存储条件引起的残余应力。将样品置于试验机的压缩夹具中,加载速率被设定为2mm/min,实际最大压缩载荷力为90kN。试验机自动记录载荷和位移的数据,载荷传感器的精度为±0.01N,位移传感器的精度为±0.001mm,各样品之间的重复性良好,误差范围控制在接受的标准之内,确保数据的高精度和可重复性。实验室温度为21.5℃,对裁剪得到的7个产品(见表1)进行压缩性能测试,记录相应的力与位移数据。

通过试验得到力与位移的数据,计算其应力应变。应力-应变计算公式为σ=F/A,ε=?L/L0.其中,σ表示应力(MPa),F为压缩载荷,A是样品的初始横截面积,ε为应变,?L为样品的位移,L0是样品的初始厚度。

2 实验结果

2.1 压缩应力-应变曲线

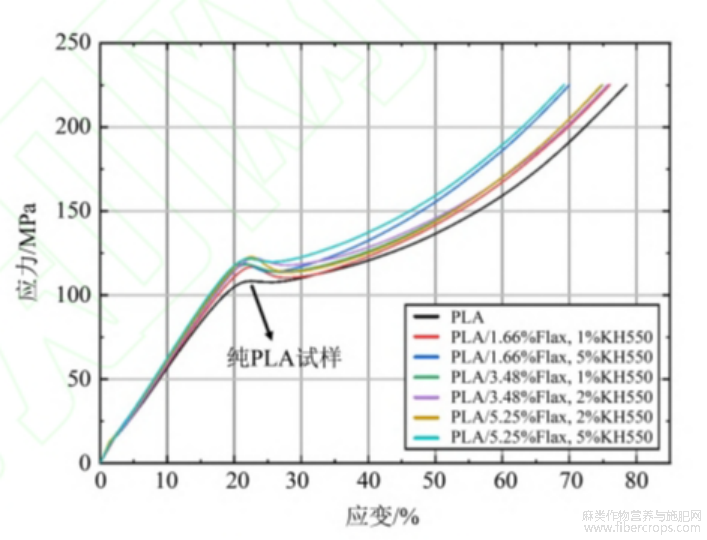

通过实验的载荷-位移数据,得到试样的应力-应变曲线,如图4所示。图4为纯PLA与不同亚麻纤维质量分数和不同KH550浓度处理的PLA/Flax复合材料在压缩试验下的力学响应。每条曲线代表了相应材料在逐渐增加压缩载荷、直至载荷加载至90KN时的性能。

图4 应力-应变曲线

从图4可以看出,所有样品在初始加载阶段表现出类似的线性弹性行为。该阶段材料的变形是可逆的,并且与载荷力成正比。随着应力的增加,每个样品都达到了一个明显的屈服点,此时材料开始出现塑性变形,应力增加不再导致应变的线性增加。在屈服之后,曲线进入了一个弯曲的平台区,材料进入硬化阶段。应变继续增加,但应力的增加速度却减慢。与纯PLA相比,含有亚麻纤维的复合材料在达到屈服点之前表现出更高的斜率,这表明纤维的加入提高了材料的弹性模量。经过浓度为2%的硅烷偶联剂处理,纤维含量为5.25%的试样弹性模量最大。随着亚麻纤维含量的增加,样品的屈服强度和弹性模量也有所提高,这意味着亚麻纤维的增强效果显著。然而,在相同纤维质量分数但硅烷处理浓度较高的样品中,其屈服强度并未随之继续提高,这可能是由于界面相容性和纤维分散状态的影响。且硅烷偶联剂优化复合材料界面相容性可能存在一个阈值,超过后会导致其性能降低。

2.2 材料的刚度和强度特性

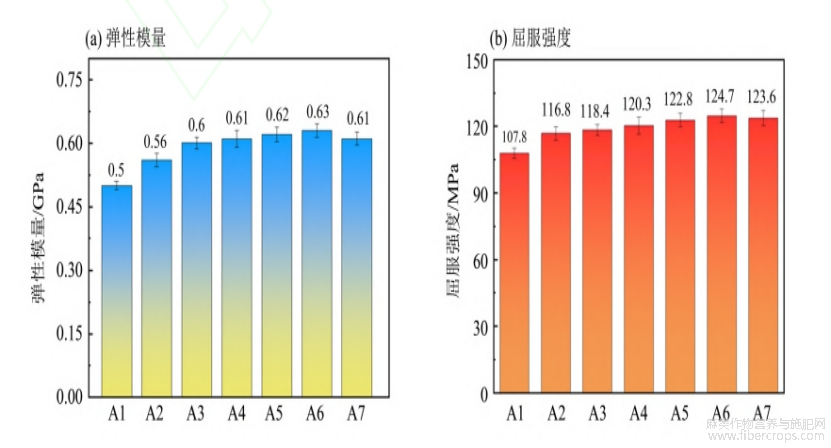

本研究对PLA/Flax复合材料的弹性模量和屈服强度进行了评估。弹性模量是表征材料刚度的关键力学参数,是材料在弹性范围内应力与应变的比例关系。屈服强度是材料在塑性变形前能承受的最大应力,是决定材料适用性的关键参数。通过压缩试验测定了各个样品的弹性模量和屈服强度,如图5所示。

图5(a)为PLA/Flax复合材料各样品的弹性模量。经测定,纯PLA材料样品的弹性模量为0.50GPa。以纯PLA材料的弹性模量作为参考基准,随着亚麻纤维的加入,PLA/Flax复合材料样品的弹性模量整体增加。这说明,在受到相同应力时,PLA/Flax复合材料相较于纯聚合物材料产生了更少的应变,呈现了较高的刚度。即使含量为1.66%的亚麻纤维复合材料也比纯PLA有着更高的弹性模量(0.56GPa);在亚麻纤维含量为5.25%时,PLA/Flax复合材料的弹性模量提升最为显著,达到了0.63GPa,同比纯PLA材料的弹性模量提升了24.2%。

在相同亚麻纤维质量分数的PLA/Flax复合材料中,随着KH550浓度的增加,其弹性模量增加趋势存在一个阈值。当亚麻纤维含量为1.66%时,观察A1和A2的弹性模量,其弹性模量随着偶联剂浓度增大而增加。观察A6,当亚麻纤维为2%KH550处理时,样品呈现最大弹性模量(0.63GPa)。图6(b)为2%硅烷处理的样品微观形貌图。从图中可以发现,KH550处理过的亚麻纤维,在PLA基底表面形成了更紧密的网络,提高了PLA/Flax复合材料的整体刚度。观察A6和A7,可以发现当硅烷偶联剂处理浓度为5%时,PLA/Flax复合材料弹性模量下降至0.61GPa,说明KH550浓度在超过2%的阈值后,会导致PLA/Flax复合材料的刚度降低。

图5(b)所示的纯PLA材料的屈服强度为107.8MPa,以此作为比较基准。随着亚麻纤维的加入,屈服强度出现了普遍的提升,对PLA/Flax复合材料的力学性能产生了正面影响。亚麻纤维含量为1.66%、KH550浓度为1%时,PLA/Flax复合材料的屈服强度增加至116.8MPa;当KH550浓度提高到5%,屈服强度进一步增加到118.4MPa。在纤维质量分数同为3.48%,KH550浓度分别为1%、2%的试样中,其屈服强度也有所增加。由结果分析可知,KH550浓度的提升,对亚麻纤维与PLA基体之间的界面结合起了积极作用,其力学性能增加。但当亚麻纤维质量分数均为5.25%,KH550浓度分别为2%、5%时,PLA/Flax复合材料的屈服强度略有下降(KH550浓度为5%时,降至123.6MPa)。可以发现,硅烷偶联剂浓度过大时会导致其界面相容性发生逆向变化,影响复合材料的力学性能。这说明硅烷偶联剂在优化PLA/Flax复合材料界面相容性时存在一个阈值,超过后会导致其力学性能降低。当PLA/Flax复合材料试样中亚麻纤维质量分数为5.25%,浓度为2%时,其屈服强度呈现出最大值(124.7MPa),相比纯PLA材料屈服强度提升了15.6%。

图5 纯PLA材料与亚麻纤维复合材料的力学特性

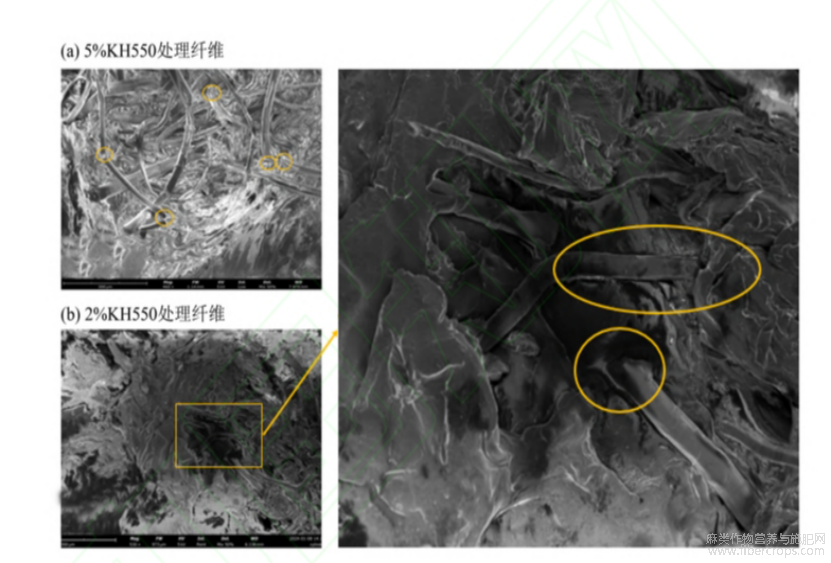

2.3 微观结构与界面相容性分析

复合材料的力学性能不仅取决于其组成材料的特性,还取决于基底与纤维之间的相互作用和界面的质量。为了分析样品经过高浓度硅烷偶联剂处理后力学性能出现下降的原因,本文利用扫描电镜分别对2%和5%KH550浓度处理的纤维在PLA基体中的微观界面进行了观察。图6为PLA/Flax复合材料截面的微观形貌图。

如图6(a)所示,黄圈内的部分纤维在压缩过程中发生了明显的断裂现象,纤维的断裂说明其在复合材料中有效承担了载荷,对提高复合材料的强度起了关键作用,同时也解释了纤维的加入使得材料压缩力学性能显著提升的原因。在5%硅烷处理浓度下,纤维与PLA基体之间存在明显的空隙,纤维拉出现象明显,说明硅烷层的过度沉积妨碍了纤维与基体之间的充分黏结,导致载荷力传递不均,从而影响了复合材料的压缩刚度。相比而言,2%KH550处理的纤维在压缩后展现出更加紧密的界面黏结,纤维与基体之间的界面相容性更强,能有效地传递应力,进而提高了PLA/Flax复合材料的屈服强度和弹性模量,如图6(b)所示。这证实了在处理亚麻纤维时存在硅烷偶联剂浓度阈值,过高的浓度会影响复合材料的界面相容性。

图6 PLA/Flax复合材料截面的微观形貌图

3 结论

本文利用硅烷偶联剂对亚麻纤维进行表面改性,制备了经过不同浓度硅烷偶联剂改性的亚麻纤维样本,对原纤维和经过1%、2%、5%KH550浓度处理的单根纤维进行了SEM观察。观察发现,改性后的亚麻纤维相较于原纤维表面出现了一层新的薄膜,且其表面镀层厚度随着硅烷偶联剂浓度增大而增加。

通过熔融共混、注塑成型制备了七组试验样品,样品尺寸均为20mm×20mm×3mm,利用100kN万能试验机,设定最大载荷力为90kN对其进行压缩试验,测定了试验样品的弹性模量与屈服强度。主要结论如下:

1)在亚麻纤维质量分数为5.25%,处理浓度为2%时PLA/Flax复合材料呈现最大的弹性模量0.63GPa,对比纯PLA材料其弹性模量显著提升,刚度增加了24.2%。

2)当KH550浓度超过2%阈值后,亚麻纤维与PLA基底间的界面相容性会发生逆向变化,其整体力学性能降低。利用SEM对PLA/Flax复合材料纤维微观结构进行观察,发现高浓度KH550处理的亚麻纤维与PLA基底相容界面出现了明显的纤维拉出和界面脱黏现象,进一步证实了2%KH550浓度处理的亚麻纤维与聚乳酸基底具有更好的界面相容性。

参考文献

竺铝涛,2013.汽车用碳纤维复合材料加工成型工艺研究进展[J].石油化工技术与经济,29(1):59-62.

李桂丽,许京生,冯巧,等,2023.可降解塑料聚乳酸共混增韧改性进展[J].塑料,52(5):134-139.

明君剑,2020.汽车轻量化材料及制造工艺研究现状[J].现代制造技术与装备,56(10):146-147.

张友源,金少瑾,徐翠翠,等,2023.生物复合材料中植物纤维改性研究进展[J].现代化工,43(1):77-81.

ARBELAIZ A,FERNÁNDEZ B ,RAMOS J A, et al,2005.Mechanical properties of short flax fibre bundle/ polypropylene composites: Influence of matrix/fibre modification,fibre content,water uptake and recycling [J].Compos Sci Technol,65(10):1582-1592.

BELGACEM M N,SALON M C, GERBAUD G,et al,2007.Studies of interactions between silane coupling agents and cellulose fibers with liquid and solid-state NMR[J].Magn Reson Chem,45(6):473-483.

DOTTO D, MARCHIOLI C,2019. Orientation,distribution, and deformation of inertial flexible fibers in turbulent channel flow[J].Acta Mech,230(2):597-621.

GEORGIOPOULOS P,KONTOU E,GEORGOUSIS G, 2018.Effect of silane treatment loading on the flexural properties of PLA/Flax unidirectional composites[J].Compos Commun,106-10.

GOUDEN H,BOURMAUD A,BALEY C, et al,2019.Flax fibers for composite reinforcement:Exploring the link be‐tween plant growth,cell walls development,and fiber properties [J].Front Plant Sci,10:411.ILYAS R A,ZUHRI M Y M ,AISYAH H A, et al,2022. Natural fiber-reinforced polylactic acid,polylactic acid blends and their composites for advanced applications[J].Polymers,14(1):202-202.

KONG F B,HE Q L,PENG W,et al,2020.Eco-friendly flame retardant poly(lactic acid) composites based on banana peel powders and phytic acid:Flame retardancy and thermal property[J].J Polym Res,27(8):1-12.

LIANG Z, WU H,LIU R,et al,2021.Preparation of long sisal fiber-reinforced polylactic acid biocomposites with highly improved mechanical performance[J].Polymers,13(7):1124.

LI H,TANG R,DAI J,et al,2022.Recent progress in flax fiber-based functional composites[J].Adv Fiber Mater ,4(2):1-14.

MORE A P ,2021.Flax fiber-based polymer composites:A review[J].Adv Compos Hybrid Mater,5(1):1-20.

MOTRU S,ADITHYAKRISHNA V H,BHARATH J,et al,2020.Development and evaluation of mechanical proper-ties of biodegradable PLA/Flax fiber green composite laminates[J].Mater Today Proc,24:641-649.

MUKHERJEE T , KAO N ,2011. PLA based biopolymer reinforced with natural fibre:A review[J].J Polym Environ,19(3):714-725.

MU W,CHEN X,LI S,et al,2023.Mechanical performances analysis and prediction of short plant fiber-reinforced PLA composites[J]. Polymers,15(15):3222.

NICOLAS L M, ANNE B,2014.Study of the interface in natural fibres reinforced poly(lactic acid) biocomposites modified by optimized organosilane treatments[J].Indus‐trial Crops Products ,52:481-494.

OKSMAN K,GLEMONS C,1998. Mechanical properties and morphology of impact modified polypropylene-wood flour composites[J].J Appl Polym Sci,67(9):1503-1514.

PREET I J S,SEHIJPAL S,VIKAS D,et al,2021.Flax fiber reinforced polylactic acid composites for non-structural engineering applications:Effect of molding temperature and fiber volume fraction on its mechanical properties[J]. Polym Compos,29(9):S780-S789.

SAMIR A,ASHOUR F H,ABDEL HAKIM A A,et al,2022.Recent advances in biodegradable polymers for sustainable applications[J].NPJ Mater Degrad,6(1):68.

SANIVADA U K ,MÁRMOL G,BRITO F P ,et al, 2020.PLA composites reinforced with flax and jute fibers: A review of recent trends, processing parameters and mechanical properties[J].Polymers,12(10):2373- 2373.

VERMA D ,JAIN S ,2017.Effect of natural fibers surface treatment and their reinforcement in thermo-plastic polymer composites:A review[J].Curr Org Synth,14 (2):186-199.

文章摘自:冉慧俊,黄泊桦,杨耿超,王卓霖,李明洋,姚清河,亚麻纤维增强生物基材料的压缩特性.[J].中山大学学报.10.13471/j.cnki.acta.snus. ZR20240055?