摘 要:苎麻作为一种韧皮纤维,需要通过脱胶加工将纤维从茎中分离出来。生物酶脱胶具有生态环保的特点,具有替代传统化学法脱胶的潜力。但仅依靠生物酶催化作用,尚不能获得残胶率符合要求的苎麻纤维。试验采用过碳酸钠预处理/生物酶体系对苎麻中胶质进行降解,从而获得苎麻纤维。在过碳酸钠质量浓度8g/L,处理pH为10,处理温度80℃,处理时间2h,酸性果胶酶浓度400U/L,酶处理时间4h的条件下,获得的苎麻纤维残胶率为4.27%,束纤维强度为3.35cN/dtex,基本达到GB/T 20793—2015《苎麻精干麻》要求。另外,苎麻纤维的蓝光白度、柔软度、纤维素聚合度、回潮率均达到三级精干麻水平。

关键词:脱胶;过碳酸钠预处理;果胶酶;苎麻

苎麻是我国特有的植物,具有吸湿、透气、抑菌、防霉、抗紫外线等优良性能[1-2]。苎麻纤维来自于植物的茎,需要通过脱胶加工将纤维从茎中分离出来。胶质的主要组成为果胶、半纤维素和木质素等。目前,常用的苎麻脱胶方法有自然沤渍法、煮练脱胶法、化学脱胶法、微生物脱胶法和生物酶脱胶法[3]。

最早的麻脱胶方法是自然沤渍法,其利用自然界中各种微生物产生的酶,对苎麻韧皮部胶质进行水解。煮练脱胶法是利用燃烧获得的草木灰中的钙镁盐等碱性化合物,对苎麻纤维进行溶胀,脱除粘附在纤维表面的各种胶质。化学脱胶方法是利用酸、碱、氧化物对苎麻中的胶质和纤维素的作用不同[4-5],通过煮练、水洗等化学、物理机械手段使胶质与纤维逐步分离。虽然化学脱胶具有产品质量好、生产不受季节限制等优点,但存在废水排放量大、污染环境等问题,不符合纺织行业绿色可持续发展的要求[6]。微生物脱胶是将特殊菌株接种到原麻上,通过“胶养菌、菌产酶、酶脱胶”[7],即利用微生物分泌产生的生物酶降解胶质,但该方法存在耗时长、产品质量不稳定等问题[8]。酶法脱胶是利用生物酶对苎麻中的胶质进行降解,具有处理条件温和、生态环保等优点。目前,多种生物酶,如果胶酶、木聚糖酶、甘露聚糖酶、漆酶等已被用于苎麻脱胶研究[9-10]。但是,目前的研究与应用实践表明,仅利用酶对苎麻或其他韧皮纤维进行脱胶,制得的麻纤维残胶率高,无法达到GB/T 20793—2015《苎麻精干麻》中规定的三级精干麻残胶率≤4.5%的要求。因此,多采用其他处理联合生物酶对苎麻进行脱胶,如苏州大学祁丽将低温等离子体处理与生物酶催化联合应用于苎麻脱胶,结果表明,低温等离子体处理能提升果胶酶、木聚糖酶的催化活性,使苎麻脱胶率得到提升[11]。

过碳酸钠(2Na2CO3·3H2O2)是Na2CO3与H2O2的加成化合物,分子内Na2CO3和H2O2以氢键形式连接,溶解于水中会分解成Na2CO3和H2O2,主要用作漂白剂、氧化剂、去污剂、杀菌剂和清洗剂[12]。东华大学刘国亮采用过碳酸钠或碱性果胶酶-过碳酸钠对苎麻进行脱胶,结果表明单独用过碳酸钠脱胶的样品残胶率为13.65%,用碱性果胶酶-过碳酸钠脱胶的样品残胶率为9.93%,说明果胶酶与过碳酸钠联合脱胶具有一定的提升作用,但与传统化学脱胶样品的残胶率(3.78%)相比仍然较高[13]。

本研究先采用过碳酸钠对苎麻进行处理,部分去除胶质,在苎麻中产生更多的扩散通道,再利用果胶酶对胶质进行催化降解。试验研究了过碳酸钠预处理和果胶酶处理对苎麻纤维残胶率与束纤维断裂强度、胶质含量,以及苎麻纤维物理和化学结构的影响等,以期为企业生产提供参考。

1 试验部分

1.1 材料、试剂与仪器

材料生苎麻(黄冈华辰艾麻纺织品有限公司)

试剂过碳酸钠、氢氧化钠、乙二胺四乙酸二钠(分析纯,国药集团化学试剂有限公司),JFC-6渗透剂(山东优索科技有限公司),果胶酶(200 U/m L,潍坊康地恩生物科技有限公司),JNM-D1乳化剂、JNM-D2乳化剂(湖州尤嘉生物科技有限公司),硅酸钠、亚硫酸钠、三聚磷酸钠、次氯酸钠、硫酸(分析纯,上海阿拉丁生化科技股份有限公司)

仪器AL-204型电子天平[梅特勒托利多科技(中国)有限公司],101A-1B型电热鼓风干燥箱(上海安亭科学仪器有限公司),WSD-Ⅲ型全自动白度计(北京康光仪器有限公司),UV-1800型紫外-可见光分光光度计(日本岛津公司),HH-2型数显恒温水浴锅(江苏金坛荣华仪器制造有限公司),SU1510型扫描电子显微镜(日本HITACHI公司),YG12A型电子束纤维强力机(常州第一纺织设备有限公司),D2 PHASER型X衍射仪(德国布鲁克AXS有限公司)

1.2 过碳酸钠-酸性果胶酶苎麻脱胶工艺

工艺流程:分拣轧麻→过碳酸钠处理→清洗→敲麻→水洗→酸性果胶酶处理→低碱洗练→水洗→给油→脱水→烘干

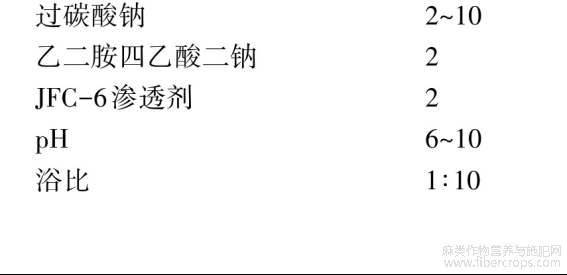

(1)过碳酸钠处理工艺处方/(g·L-1)

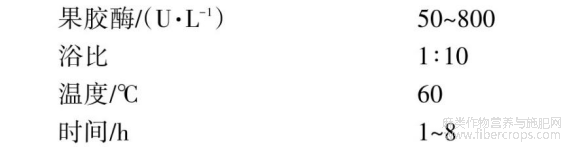

(2)酸性果胶酶处理工艺处方/U·L-1

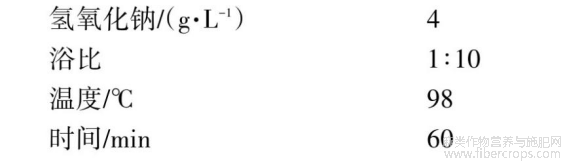

(3)低碱洗练处理

1.3 测试方法

1.3.1 残胶率

参考GB/T 18147.2—2008《大麻纤维试验方法第2部分:残胶率试验方法》测定苎麻纤维的残胶率。

1.3.2 束纤维强度

将苎麻束按照GB/T 5881—1986《苎麻理化性能试验取样方法》进行取样,并切割分成长度40mm、质量1.5 mg的麻束,采用束纤维强力机测试强度。设置测试参数如下:拉伸速率300mm/min,拉伸隔距10mm。重复测10次,取平均值。

1.3.3 纤维化学成分测定

按照GB/T 5889—1986《苎麻化学成分定量分析方法》对苎麻样品中的纤维素、半纤维素、果胶、木质素、水溶物、脂蜡质含量进行测定。测3次,取平均值。

1.3.4 纤维形态分析

采用SU1510型扫描电子显微镜对苎麻表面及横截面形貌进行观察。测试条件:加速电压5kV,放大倍数500倍。

1.3.5 纤维结晶度

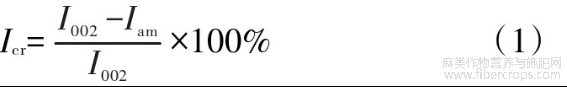

采用D2 PHASER型X衍射仪对苎麻纤维进行测试。测试条件:2θ在5°~45°,扫描速率0.5°/s。按式(1)计算苎麻纤维的结晶度指数(Icr)[14]:

式中:I002为2θ在21°~23°处的晶格衍射峰的最大强度;Iam为在2θ在16°~18°处的非晶态区域的衍射峰最小强度。

1.3.6 苎麻纤维素聚合度

按照GB/T 5888—1986《苎麻纤维素聚合度测定方法》测定苎麻样品的纤维素聚合度。测3次,取平均值。

1.3.7 苎麻纤维白度

按照GB/T 5885—1986《苎麻纤维白度试验方法》,采用WSD-Ⅲ型白度仪测试苎麻纤维束的蓝光白度。测10次,取平均值。

1.3.8 束纤维柔软度

使用Y331型纱线捻度仪测试柔软度,样品夹持长度100mm,转速1r/s,预加张力2c N,每组测试纤维质量1g。共测3组,取平均值。

1.3.9 纤维回潮率

按照GB/T 5883—1986《苎麻回潮率、含水率试验方法》对试样的回潮率进行测试。测3次,取平均值。

2 结果与讨论

2.1 过碳酸钠处理条件对苎麻脱胶的影响

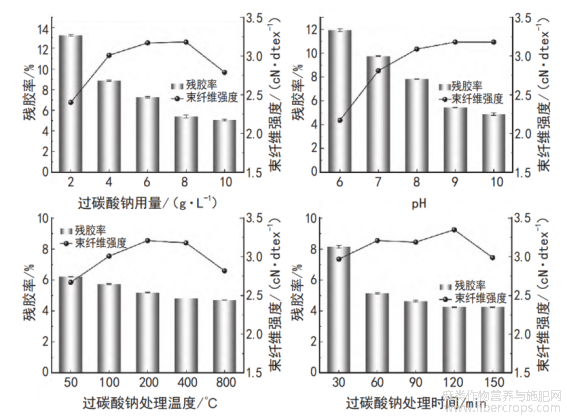

在果胶酶浓度为200U/L、酶处理温度60℃、酶液pH=6的条件下,按1.2节过碳酸钠-酸性果胶酶工艺对苎麻脱胶,以苎麻纤维的残胶率和束纤维强度为评价指标,优化过碳酸钠用量、处理液pH、处理温度、处理时间等工艺参数,结果见图1。

图1 过碳酸钠预处理中(a)过碳酸钠用量、(b)处理液p H、(c)处理温度、(d)处理时间对苎麻脱胶的影响

注:预处理液中,过碳酸钠质量浓度为温8g/L,pH为9,处理度90℃,处理时间60min。

由图1(a)可知,随着过碳酸钠用量的增加,苎麻纤维的残胶率逐渐下降,束纤维强度先升高后降低。这是由于随着过碳酸钠用量的增加,处理液的氧化能力提升,对胶质的去除效果增强,所以过碳酸钠用量越大,纤维残胶率越低。根据束纤维强度测试方法,胶质去除后,单位质量的纤维束中胶质占比减小,纤维占比增加,测得的束纤维强度提升。但是过碳酸钠在去除胶质的同时也会对纤维主体纤维素造成氧化损伤,所以过度的过碳酸钠处理会降低纤维束强度[15]。综合残胶率与束纤维强度,选择过碳酸钠质量浓度为8g/L。

由图1(b)可知,随着过碳酸钠处理液pH升高,苎麻纤维的残胶率逐步下降,束纤维强度逐步提升,并趋于稳定。在处理液pH为10的条件下,残胶率为4.8%,束纤维强度为3.18 cN/dtex。因为碱性条件下,过碳酸钠溶液的氧化能力更强,苎麻纤维中的胶质更容易发生溶胀与脱落,因此脱胶效果更好。但是纤维素在碱性高温条件下,更易受到氧化损伤,所以选择过碳酸钠处理液pH为10。

由图1(c,d)可以看出,随着过碳酸钠处理温度的升高和时间的延长,苎麻纤维残胶率逐渐下降,束纤维强度先升高后降低。这说明温度升高和时间延长对胶质的去除起促进作用,但是过高的温度或过长的处理时间均会对苎麻纤维造成更大的损伤。综合考虑,选择过碳酸钠处理温度80℃和处理时间120min。在此工艺条件下,结合果胶酶处理,得到的精干麻残胶率为4.27%,束纤维强度为3.35c N/dtex,基本达到GB/T20793—2015《苎麻精干麻》要求(残胶率≤4.5%,束纤维强度≥3.5c N/dtex)。

2.2 果胶酶处理条件对苎麻脱胶的影响

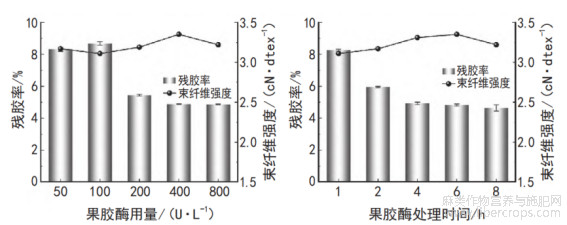

按上述优化工艺处方,即过碳酸钠8 g/L、处理液pH=10、处理温度80℃、处理时间120min,对苎麻纤维进行过碳酸钠预处理后,再按1.2节工艺进行酸性果胶酶处理,探究果胶酶用量、处理时间对苎麻纤维残胶率和束纤维强度的影响,结果见图2。

图2 酸性果胶酶处理中(a)果胶酶用量、(b)处理时间对苎麻脱胶的影响

由图2(a)可知:随着果胶酶用量的增加,苎麻纤维残胶率下降。当果胶酶用量小于100U/L时,苎麻纤维残胶率高于8%;当果胶酶用量达到400U/L时,苎麻纤维残胶率下降至5%以下,而此时束纤维强度最高,达到3.35c N/dtex。

由图2(b)可知:在酶处理时间较短时,苎麻纤维残胶率较高,当酶处理时间为1 h时,纤维的残胶率为8.22%;延长酶处理时间,苎麻纤维残胶率进一步下降;当处理时间达到4h以上时,残胶率降至5%以下并趋于稳定。

综上所述,酶用量与酶处理时间对苎麻纤维的束纤维强度影响不大,均在3.11~3.35c N/dtex范围内。因此,选择酶用量为400 U/L,酶处理时间为4h。

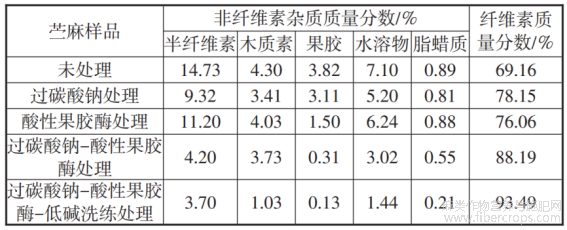

2.3 过碳酸钠-果胶酶脱胶过程中纤维化学成分变化

对比分析了过碳酸钠处理、酸性果胶酶处理、过碳酸钠-酸性果胶酶处理、过碳酸钠-酸性果胶酶-低碱洗练处理对苎麻纤维中的半纤维素、木质素、果胶、水溶物、脂蜡质和纤维素含量的影响,并与未处理苎麻进行比较,结果见表1。

表1 过碳酸钠-果胶酶脱胶过程中纤维化学成分变化

由表1可知,与未处理苎麻相比,过碳酸钠处理后,苎麻中各杂质含量均有一定程度降低,其中半纤维素和果胶含量下降比较明显,半纤维素质量分数由未处理苎麻的14.73%下降至9.32%,果胶质量分数由3.82%下降至3.11%,去除率分别为36.73%和18.59%。酸性果胶酶处理后,苎麻中果胶质量分数由3.82%下降至1.50%,但是其他杂质含量下降并不明显。这说明单独使用过碳酸钠或酸性果胶酶处理,得到的苎麻纤维中的杂质仍然较高。过碳酸钠-酸性果胶酶两步处理后,苎麻纤维中半纤维素和果胶质量分数大幅降低,分别为4.20%和0.31%,该方法对半纤维素和果胶的去除效果优于单独过碳酸钠或酸性果胶酶处理,说明过碳酸钠预处理对后续酶催化有很好的促进作用,但是对木质素的去除并不显著,木质素质量分数仍高达3.73%。粘附于纤维表面的胶质较难去除,仅依靠过碳酸钠-酸性果胶酶两步处理仍无法将残胶率降至理想水平,因此后续的低碱洗练工序也很关键。经过碳酸钠-酸性果胶酶-低碱洗练处理,苎麻纤维中各种非纤维素成分含量进一步下降,其中木质素质量分数降至1.03%。

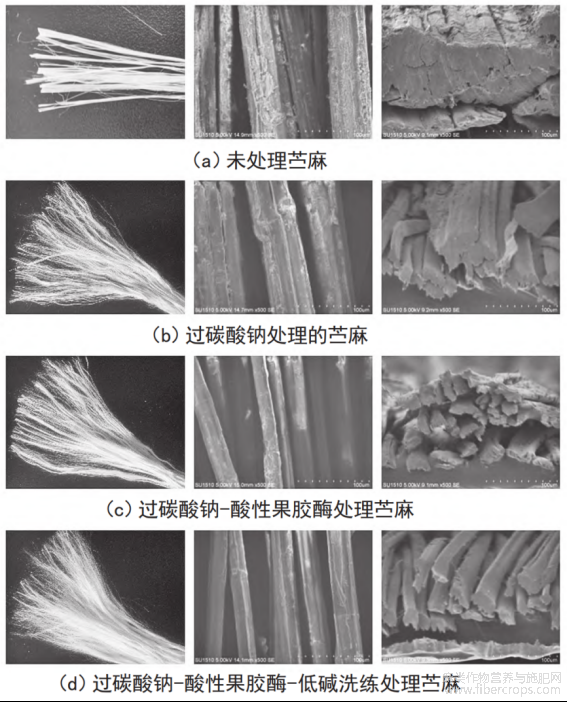

2.4 过碳酸钠-酸性果胶酶脱胶过程中苎麻物理形态变化

采用数码相机和SEM观察不同处理后苎麻纤维的表面与横截面形貌,如图3所示。

由图3(a)可以看出,未处理苎麻颜色青黄,多数纤维粘结在一起。经SEM放大观察,苎麻表面形貌呈现凹凸不平的状态,胶质充满了纤维与纤维之间的间隙,纤维粘结在一起,甚至无法区分出单根纤维。

由图3(b)可以看出,过碳酸钠处理后的苎麻颜色变白,能观察到分散的苎麻纤维。与未处理苎麻相比,过碳酸钠处理后苎麻表面变得光滑,但是仍能观察到许多胶质,已经有单根分散的苎麻纤维出现,但也存在未完全分离的苎麻纤维。

由图3(c)可以看出,过碳酸钠-酸性果胶酶处理后,苎麻纤维的白度进一步提升,完全分散开来,但纤维表面能观察到少量胶质。

图3 (a)未处理苎麻、(b)经过碳酸钠处理的苎麻、(c)过碳酸钠-酸性果胶酶处理苎麻和(d)过碳酸钠-酸性果胶酶-低碱洗练处理苎麻的数码照片与SEM图片

由图3(d)可以看出,过碳酸钠-酸性果胶酶-低碱洗练处理后,苎麻纤维明显分散,白度高,结构蓬松,具有良好的丝光感。SEM图片显示,纤维表面光滑,胶质被去除,达到了很好的脱胶效果。

2.5 过碳酸钠-酸性果胶酶脱胶对苎麻结晶度的影响

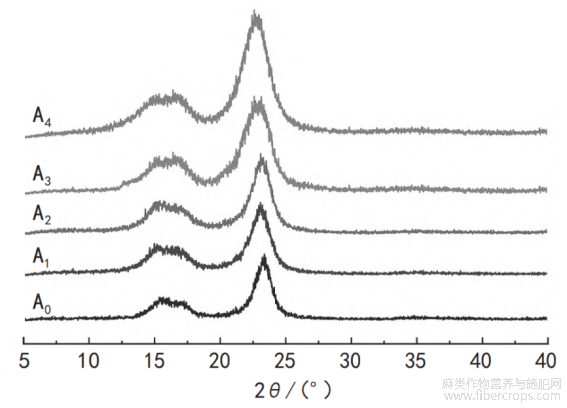

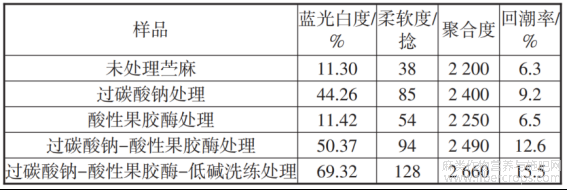

过碳酸钠处理是一种氧化处理,可能会对苎麻纤维中的纤维素主体结构产生损伤,对不同工艺处理后的苎麻样品进行XRD测试,结果如图4和表2所示。

图4 不同工艺处理的苎麻纤维的XRD图谱

表2 不同处理后苎麻的特征峰强度和结晶度

由图4和表2可知,经过碳酸钠、酸性果胶酶和低碱洗练逐步处理后,苎麻的结晶度逐渐上升,由未处理苎麻的54.26%上升至最终的62.66%,苎麻由韧皮状变成单纤维,纤维中纤维素占比越来越高,测得的苎麻纤维结晶度也越来越高[16]。过碳酸钠-酸性果胶酶-低碱洗练处理制得的苎麻纤维结晶度为62.66%,接近但稍低于已报道苎麻纤维的结晶度(70%左右)。这是因为本文制得的苎麻纤维残胶率在5%左右,高于传统化学法制得苎麻的残胶率(2%~3%),从而导致结晶度测试结果偏低。另外,也可能与苎麻品种有关。结晶度大于60%的纤维属高结晶度纤维,可满足纺织行业需求。

2.6 过碳酸钠-酸性果胶酶脱胶苎麻的其他性能

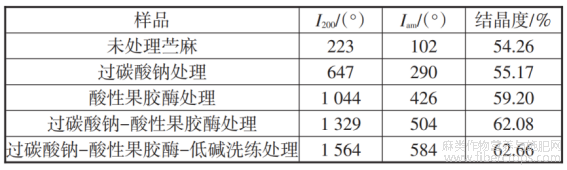

进一步对处理后苎麻的蓝光白度、聚合度、柔软度和回潮率进行测定,结果如表3所示。

表3 苎麻纤维的蓝光白度、聚合度、柔软度和回潮率

由表3可知,随着过碳酸钠、酸性果胶酶和低碱洗练脱胶工艺的逐步进行,苎麻的蓝光白度逐渐升高。经脱胶处理后,苎麻纤维的蓝光白度从11.3%分别增加到44.26%(过碳酸钠处理后)、50.37%(果胶酶处理后)和69.32%(低碱洗练处理后)。采用过碳酸钠-酸性果胶酶-低碱洗练处理后,纤维白度满足一级精干麻白度≥50%的要求。

采用苎麻纤维所能承受的加捻程度表征其柔软度,若纤维柔软度越大,其能够承受加捻的程度越大。随着脱胶工艺的进行,苎麻纤维的柔软度逐渐增大,纤维束的柔软度从38捻增加到128捻,说明获得的苎麻纤维具有良好的柔软性能。经脱胶处理后,苎麻纤维的纤维素聚合度为2660,这与文献报道的苎麻纤维聚合度范围(2000~2500)接近,并且稍高于文献中的结果。苎麻纤维的聚合度越高,说明纤维中纤维素受到的损伤越小。相对于传统脱胶强酸、强碱和高温的处理条件,本研究的脱胶条件比较温和,纤维素大分子链受到的损伤更小。脱胶处理对苎麻纤维回潮率有一定的提升效果。经脱胶处理后,苎麻纤维的回潮率从6.3%分别增加到9.2%、6.5%、12.6%和15.5%,这与文献报道的苎麻纤维回潮率(8%~12%)接近。这是因为脱胶处理去除了疏水性的胶质,使纤维的亲水基团更好地与空气中的水结合,亲水性增加,回潮率提升。

3 结论

(1)过碳酸钠-酸性果胶酶苎麻脱胶工艺的流程短,条件温和,对设备无特殊要求。在过碳酸钠质量浓度8g/L,处理pH=10,处理温度80℃,处理时间2h,酸性果胶酶浓度400U/L,酶处理时间4h的条件下,获得的苎麻纤维残胶率为4.27%,束纤维强度为3.35c N/dtex,基本达到GB/T 20793—2015《苎麻精干麻》要求(残胶率≤4.5%,束纤维强度≥3.5c N/dtex)。

(2)过碳酸钠-酸性果胶酶处理能大幅降低苎麻纤维中半纤维素和果胶含量,但是对木质素的去除并不显著。过碳酸钠与酸性果胶酶联合处理对苎麻中半纤维素和果胶的去除优于它们单独处理效果的叠加,表明过碳酸钠预处理对后续酶催化起促进作用,进一步提升了脱胶效果。

(3)过碳酸钠-酸性果胶酶脱胶工艺获得的苎麻纤维分散性好,白度高,纤维损伤小。

参考文献

[1] PANG Z, CHEN J, WANG T, et al. Linking plant secondary metabolites and plant microbiomes:a review[J]. Frontiers in Plant Science,2021(12):621276.

[2] SHU T, BAI Y, WANG Y, et al. A high-efficiency and eco-friendly degumming process for ramie fibers[J]. Journal of Cleaner Production,2020, 276:124217.

[3]丁俊豪,王强,周曼,等.苎麻酶法脱胶预处理方法研究[J].毛纺科技,2023,51(10):44-49.

[4]林谷雨.氯化胆碱-尿素用于苎麻脱胶的工艺优化及溶剂的循环利用研究[D].上海:东华大学,2023.

[5]汤灵辉,孟超然,张琳,等.氧化脱胶体系对亚麻纤维理化性能的影响[J].丝绸,2023,60(3):46-53.

[6] AHMED B, WU Q, LIN H, et al. Degumming of hemp fibers using combined microwave energy and deep eutectic solvent treatment[J]. Industrial Crops and Products, 2022, 184:115046.

[7] WANG Y, CHEN X, MA Y, et al. Microbial community structure of anaerobic biological hemp fiber continuous stream degumming system[J].Journal of Environmental Chemical Engineering, 2022, 10(4):108057.

[8]陈安庆.苎麻脱胶菌复合系研究[D].武汉:武汉纺织大学,2019.

[9]王楚元,段旬妍,余圆圆,等.苎麻的果胶酶/木聚糖酶复合生物酶脱胶[J].印染,2023,49(3):9-12.

[10]余秀艳,孙小寅,杨微.苎麻生物酶脱胶工艺研究[J].纺织科技进展,2012(1):26-28.

[11]祁丽.低温等离子体与生物酶在苎麻脱胶中的应用[D].苏州:苏州大学,2018.

[12]杨盟飞,白立光,冯彬,等.过碳酸钠研究进展[J].化学推进剂与高分子材料,2023,21(3):24-30.

[13]刘国亮.苎麻过碳酸钠脱胶工艺研究[D].上海:东华大学,2014.

[14] SONG Y, JIANG W, NIE K, et al. An alkali-free method to manufacture ramie fiber[J]. Textile Research Journal,2019,89(17):3653-3659.

[15]周佳佳.Fenton试剂用于苎麻氧化脱胶的探究[D].上海:东华大学,2017.

[16]林谷雨.氯化胆碱-尿素用于苎麻脱胶的工艺优化及溶剂的循环利用研究[D].上海:东华大学,2023.

文章摘自:丁晨坤,王强,王平,等.过碳酸钠预处理在苎麻酶脱胶中的应用[J].印染,2024,50(07):6-10.