摘 要:本发明提供一种工业大麻花叶脱羧方法,采用真空微波干燥设备对大麻花叶脱羧,包括对大麻花叶粉碎过20~50目筛,和真空微波干燥设备温度调整为40℃~120℃的步骤。通过对大麻花叶粒度和脱羧温度的优化,得到一种脱羧均匀,时间短,效率高,且能保留大麻有效成分的脱羧方法。

权利要求书

1.一种工业大麻花叶脱羧方法,其特征在于,采用真空微波干燥设备对大麻花叶脱羧,包括对大麻花叶粉碎过20~50目筛,和真空微波干燥设备温度调整为40℃~120℃的步骤。

2.根据权利要求1所述脱羧方法,其特征在于,大麻花叶粉碎过30~40目筛。

3.根据权利要求1所述脱羧方法,其特征在于,所述微波干燥设备中大麻花叶的堆密度为0.2g/cm3~0.3g/cm3。

4.根据权利要求1所述脱羧方法,其特征在于,所述温度在80℃~100℃不低于15min。

5.根据权利要求5所述脱羧方法,其特征在于,所述温度在80℃~100℃在15min~25min。

6.根据权利要求1所述脱羧方法,其特征在于,所述真空微波干燥设备在脱羧进程中内部为负压,且充入惰性气体。

7.根据权利要求1所述脱羧方法,其特征在于,所述微波干燥设备的微波输出功率为600W~5000W。

技术领域

本发明涉及一种大麻处理方法,具体涉及一种工业大麻花叶原材料脱羧方法。

背景技术

大麻(Cannabis sativa L)为桑科大麻属草本植物,又常被称作汉麻、火麻、黄麻等,栽培历史悠久。大麻花叶中富含100多种植物性大麻素,以大麻二酚(CBD)和四氢大麻酚(THC)质量分数最高,其中CBD具有广泛的应用及医用价值,CBD含量也是衡量大麻提取物价值品质的重量经济指标。大麻素酸是大麻素成分的酸性前体,大麻素酸的分子结构稳定性差容易分解,在光照和加热等条件下容易发生脱羧反应得到中性产物。工业大麻中的CBD主要以大麻二酸(CBDA)的形式存在,因此在提取CBD前应首先对工业大麻中的大麻二酸(CBDA)进行脱羧反应,以提高工业大麻中的CBD的含量,为此,工业大麻原料中CBDA的脱羧转化,提高原料CBD含量,是提高提取效率、增加产品收率和降低生产成本的重要工序。

工业大麻中的CBD的提取现有技术中由许多报道,但对CBDA的脱羧转化方法和如何提高转化率研究甚少,目前大部分厂家一般采用隧道烘箱或是鼓风干燥箱对工业大麻进行加热脱羧,传统设备烘烤时间长、能耗高、粉尘较大、脱羧效果不均匀、工业大麻中萜烯成分损失较大。因此亟需一种脱羧均匀,时间短,效率高,且能保留大麻有效成分的脱羧方法。

本发明提供一种工业大麻花叶脱羧方法,采用真空微波干燥设备对大麻花叶脱羧,通过对大麻花叶粒度和脱羧温度的优化,得到一种脱羧均匀,时间短,效率高,且能保留大麻有效成分的脱羧方法。

本发明要求保护以下技术方案:

一种工业大麻花叶脱羧方法,采用真空微波干燥设备对大麻花叶脱羧,其中包括对大麻花叶粉碎过20~50目筛,和真空微波干燥设备温度调整为40℃~120℃的步骤。

优选的,步骤如下:先将原料大麻花叶粉碎,过筛,投入到真空微波干燥设备中,投料时保持适当的堆密度,开启真空微波干燥设备,调节好设备温度和微波功率进行脱羧反应,经过检测,CBDA含量小于0.05%以下时,关闭设备,反应结束。

大麻二酚(CBD)可以在植物中以其酸性形式(CBDA)和以脱羧形式(CBD)两者存在。生物质内大麻素的一种形式或另一种形式的较多或较少的存在可以取决于植物生长条件并因此取决于环境参数,和取决于用于后续加工和储存阶段的条件两者。在工业大麻的处理工艺中,加热可以导致大麻素的酸形式(CBDA)脱羧为脱羧形式(CBD)。

在一些实施例中,大麻花叶粉碎过30~40目筛。

在一些实施例中,投料时保持大麻花叶的堆密度为0.2g/cm3~0.3g/cm3。控制堆密度可以在缩短脱羧时间的基础上,保持脱羧均匀性,减少局部过热的现象。

在一些实施例中,所述设备温度在80℃~100℃。

在一些实施例中,所述反应时间为15min~25min。

本发明最优选的实施方式见本发明实施例。

所述真空微波干燥设备在脱羧进程中内部为负压,且充入惰性气体。所述惰性气体可以是氮气,充入氮气可以防止微波脱羧过程中分子共振产生热量与氧气接触而着火。市售的大部分真空微波干燥设备包含负压装置和惰性气体发生装置,在满足输出功率的条件下,可以直接用来作为大麻脱羧的设备,无需另外定制。

微波大麻脱羧的原理在于:微波辐射能够透射到有机分子内部以后,极性分子相比于非极性分子或者分子中极性部位相比于非极性部位具有优先吸收微波能量,使分子结构上偶极分子极性部位发生高频振荡,从而引起分子结构或特定官能团产生热量促进化学键断裂或成键,从而使化学反应选择性定位并加快反应速度。在大麻素脱羧的进程中,羧基与其连接的部分化学键断裂,脱除羧基。

本发明公开的一种工业大麻花叶脱羧方法,具有如下有益效果:

1、脱羧后的大麻花叶CBD含量高,CBD?A含量占脱羧后大麻花叶的重量百分比降低到0.05%以下;

2、脱羧转化率较电加热脱羧方式高,微波独特的加热机理,除少量传输损耗外,几乎没有其它损耗,故热效率高,耗电量是电加热的25%左右,节约了生产成本;

3、脱羧快速均匀,半小时内可完成一批次的脱羧,能极大提高生产效率,物料中心和外部脱羧程度基本相同,还能保留大麻中的萜烯成分。

以下是对本发明名词术语的解释:

本文中的“工业大麻”是指四氢大麻酚(THC)含量低于0.3%的大麻,是不具备毒品利用价值的大麻品种。“工业大麻花叶”是指工业大麻的花和叶部分。

以下通过实施例进一步说明本发明,但不作为对本发明的限制。

实施例1、工业大麻花叶脱羧方法1

取自然阴干的工业大麻花叶10kg,粉碎过50目筛,堆密度为0.2g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧15分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料,脱羧完成,分别取物料堆中心样品和物料堆外部样品进行检测。(微波输出功率为600W)

实施例2、工业大麻花叶脱羧方法2

取自然阴干的工业大麻花叶10kg,粉碎过40目筛,堆密度为0.3g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧25分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料,脱羧完成,分别取物料堆中心样品和物料堆外部样品进行检测。(微波输出功率为600W)

实施例3、工业大麻花叶脱羧方法3

取自然阴干的工业大麻花叶10kg,粉碎过30目筛,堆密度为0.3g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧25分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料,脱羧完成,分别取物料堆中心样品和物料堆外部样品进行检测。(微波输出功率为5000W)

实施例4、工业大麻花叶脱羧方法4

取自然阴干的工业大麻花叶10kg,粉碎过20目筛,堆密度为0.3g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧15分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料,脱羧完成,分别取物料堆中心样品和物料堆外部样品进行检测。(微波输出功率为5000W)

对照例1、工业大麻花叶脱羧方法4

取自然阴干的工业大麻花叶10kg,粉碎过60目筛,堆密度为0.3g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧15分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料(有因过热部分物料焦糊),脱羧完成,分别取物料堆中心样品和物料堆表面样品进行检测。(微波输出功率为5000W)

对照例2、工业大麻花叶脱羧方法5

取自然阴干的工业大麻花叶10kg,粉碎过50目筛,堆密度为0.5g/cm3,打开真空微波干燥器的密封门,将粉碎后的工业大麻花叶放入真空微波干燥器内的干燥盘中,关闭密封门并旋紧。先打开微波发生器,温度到达40℃后,打开惰性气体发生器,开启真空泵,调节真空排空阀,使干燥箱内气压呈负压且保持稳定,通入惰性气体氮气。开启微波进行脱羧反应,升温至微波温度80℃,开始计时,微波温度波动为80℃~100℃,微波脱羧15分钟,关闭微波发生器后再关闭气体发生器和真空泵,真空度为0Mpa,旋松密封门,打开密封门,取出真空微波干燥器内的干燥盘,取出物料,脱羧完成,分别取物料堆中心样品和物料堆表面样品进行检测。(微波输出功率为5000W)

对照例3、采用隧道烘箱进行脱羧1

取自然阴干的工业大麻花叶10kg,粉碎过30目筛,堆密度为0.3g/cm3,打开隧道烘箱加热器,升温80℃~100℃,脱羧30分钟,分别取物料堆中心样品和物料堆外部样品进行检测。

对照例4、采用隧道烘箱进行脱羧2

取自然阴干的工业大麻花叶10kg,粉碎过30目筛,堆密度为0.3g/cm3,打开隧道烘箱加热器,升温80℃~100℃,脱羧60分钟,分别取物料堆中心样品和物料堆表面样品进行检测。

上述样品的检测包含含水量检测和通过高效液相色谱分析有关物质(CBD,CBD?A)含量检测。

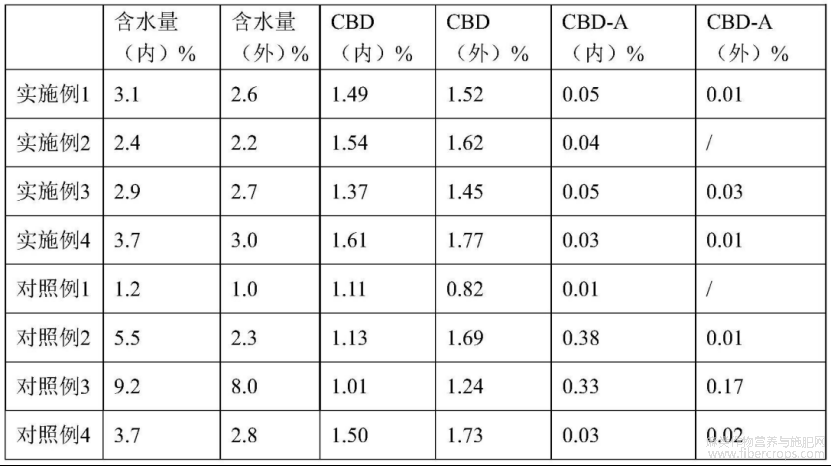

对实施例1?4和对照例1?4的样品进行分析,结果如表1所示,其中含水量(内)是指物料堆中心样品含水量,含水量(外)是指物料堆表面样品含水量,CBD(内/外)和CBD?A(内/外)同理。结果显示,按照对照例1方法得到的产品由于原料花叶粒度过小造成物料焦糊,产品CBD含量过低;按照对照例2方法得到的产品由于堆密度过大,造成物料内外样品含水量,CBD含量差异较大,脱羧反应进行的不均匀。

采用HPLC方法进行CBD和CBD?A含量测定,其中HPLC色谱条件为:

色谱柱:WatersCORTECSUPLCShieldRP181.6μm2.1×100mm;流动相:乙腈?0.1%甲酸(59:41),检测波长228nm,流速0.2ml/min,柱温30℃。

对照品制备:精密配制分别含CBD和CBDA浓度为10μg/ml和1ug/ml的对照品溶液,溶剂为甲醇。

样品制备:分别取按照实施例1?4和对照例1?4制得的物料,分别进行下述处理步骤:用80%乙醇提取,提取液过滤,滤液浓缩得浸膏;对所述浸膏精密称定,加甲醇并定量稀释制成每1ml含0.2mg样品的溶液,精密量取20μl,注入液相色谱仪,记录色谱图。按峰面积比较计算,即得CBD和CBDA含量,进而得到CBD和CBDA占实施例1?4和对照例1?4制得的物料的百分比。

表1 实施例1?4和对照例1?4的样品分析结果