摘 要:本发明涉及一种工业大麻油的制备方法,所述方法,步骤如下:将工业大麻在高温下干燥,再用超临界二氧化碳萃取得到浸膏,再将浸膏进行冬化脱蜡和分子蒸馏去除杂质,最后通过制备色谱得到零THC工业大麻提取物,按照本发明公开的方法制备工业大麻提取物,无需通过除色步骤去除叶绿素,得到不含毒品活性成份THC的工业大麻提取物,将零THC工业大麻素油进一步进行二次制备还可以分别得到富含CBDV的工业大麻油和富含CBD的工业大麻油。

技术要点

1.一种工业大麻素提取物的制备方法,其特征在于,包括以下步骤:

(1)干燥:将工业大麻粉碎,脱羧,干燥至水份含量在5%以下;

(2)超临界萃取:将干燥后的工业大麻进行超临界二氧化碳萃取得到浸膏;

(3)脱蜡:所得浸膏用乙醇溶剂溶解,溶解后冬化,冬化完成后过滤和离心,离心液进行减压浓缩,得到脱蜡浸膏;

(4)分子蒸馏:所述脱蜡浸膏加热融化后进行分子蒸馏,蒸馏温度为170℃~200℃,收集分子蒸馏得到的轻组分;

(5)制备色谱:用制备色谱对轻组分进行分离,制备色谱填料为聚合物反相填料;洗脱步骤包括先用40%~60%的乙醇洗脱1BV,洗脱液弃去,再用60%~70%的乙醇洗脱8BV,洗脱液浓缩即为工业大麻素提取物。

2.根据权利要求1所述制备方法,其特征在于,步骤(1)中脱羧后物料水份在4%以下。

3.根据权利要求1所述制备方法,其特征在于,步骤(2)中,萃取温度40℃~60℃,且萃取压力15~30MPa。

4.根据权利要求1所述制备方法,其特征在于,所述脱蜡步骤中,步骤(3)中所述乙醇溶剂为95%的乙醇。

5.根据权利要求1所述制备方法,其特征在于,步骤(4)中,所述聚合物反相填料包括UniPS®,Uni®PMM,Uni®PSN,Uni®PSA,NM中的一种或几种。

6.根据权利要求1所述制备方法,其特征在于,步骤(4)中,所述制备色谱的色谱柱填料数量为1300mL,装柱高度26cm。

7.根据权利要求1所述制备方法,其特征在于,还包括二次制备的步骤,将所述零THC工业大麻素提取物采用反向聚合物填料色谱柱进行二次制备,洗脱液为8BV的75%乙醇,洗脱速度为270L/h;分别收集33~35min和56~110min的洗脱液再浓缩,分别得到富含CBDV的工业大麻油和富含CBD的工业大麻油。

技术领域

本发明涉及工业大麻提取物制备工艺,具体涉及一种零THC工业大麻素油的制备方法。

背景技术

工业大麻(Cannabis SativaL),一年生雌雄异株的草本植物,为木兰纲(Magnoliopsida)荨麻目(Urticales)大麻科(Cannabinaceae)大麻属(Cannabis),作为世界上最古老的一年生农作物之一,在全球范围内均有种植,原产于中亚与东亚,因其含有大量宝贵的天然成分,在纤维、种子油和工业大麻素等方面的应用已有6000年的历史。现如今,工业大麻全草广泛应用于食品、纺织、医药、化妆品等轻工化工领域,其丰富的药理学活性主要归因于工业大麻素类物质的存在,大麻素类化合物作为一种抗癫痫、抗惊厥、抗神经退行性变、止吐和止痛剂的治疗潜力已被广泛挖掘,其抗菌及抗炎的生物学特性也已被记录在案。

作为传统经济作物的工业大麻,由于其含有致幻成瘾的毒品活性成分四氢大麻酚(tetrahydro-cannabinol,简称THC),国际禁毒公约将其列为毒品原植物之一。THC主要存在于植株的花、叶内,欧盟根据植株花叶干物质中THC百分含量高低。目前,已报道从工业大麻植株中分离出了500余种物质,其中大麻酚类化合物就多达80~100种。大麻酚类化合物是一种萜类化合物,其化学结构和化学性质均十分相近,而工业大麻植株中致幻成分四氢大麻酚(THC)又与大麻二酚的性质最为接近,因此,分离纯化技术就显得尤其关键。原植物中大麻酚类成分复杂,极性相似成分较多,采用传统方法提取、精制后,最终产品中仍可检出精神毒性成分四氢大麻酚,产品安全性不能得到保证,产品流通受限,影响工业化生产和应用。为了提高工业大麻提取物的产率,行业中通常在提取、萃取、纯化等工艺步骤中采用石油醚、正己烷、二氯甲烷等有毒有机溶剂。但此类有机溶剂的使用一方面会对环境产生危害,而且终产品中溶剂残留不能除尽,对产品安全性也有影响。另一方面残留在大麻二酚提取物中的有机溶剂也会降低大麻二酚提取物的品质。

植物大麻中酚类成分复杂,极性相似的成分较多,因此上述方法,即使是CN106831353A中采用乙醇结晶的工艺进行制备,产品中也仍可检出THC等致幻或成瘾性成分,影响了产品的安全性。所以开发一种在产品中完全去除THC等具有致幻及成瘾作用成分的同时,还能保证产品安全性、保证产品收率和降低环境污染的方法极为重要。

发明内容

本发明提供了一种零THC工业大麻素提取物的制备方法,将工业大麻在高温下干燥,再用超临界二氧化碳萃取得到浸膏,再将浸膏进行冬化脱蜡和分子蒸馏去除杂质,最后通过制备色谱得到零THC工业大麻素提取物。按照本发明公开的方法制备工业大麻提取物,无需通过除色步骤去除叶绿素,得到不含毒品活性成份THC的工业大麻提取物,将零THC工业大麻素油进一步进行二次制备还可以分别得到富含CBDV(次工业大麻二酚)的工业大麻油和富含CBD的工业大麻油。

本发明采用以下技术方案:

一种零THC工业大麻素提取物的制备方法,包括以下步骤:

(1)干燥:将工业大麻粉碎,脱羧,干燥至水份含量在5%以下;

(2)超临界萃取:将干燥后的工业大麻进行超临界二氧化碳萃取得到浸膏;

(3)脱蜡:所得浸膏用乙醇溶剂溶解,溶解后冬化,冬化完成后过滤和离心,离心液进行减压浓缩,得到脱蜡浸膏;

(4)分子蒸馏:所述脱蜡浸膏加热融化后进行分子蒸馏,蒸馏温度为170℃~200℃,收集分子蒸馏得到的轻组分;

(5)制备色谱:用制备色谱对轻组分进行分离,制备色谱填料为聚合物反相填料;洗脱步骤包括先用40%~60%的乙醇洗脱1BV,洗脱液弃去,再用60%~70%的乙醇洗脱8BV,洗脱液浓缩即为工业大麻素提取物。

在一些实施例中,步骤(1)中脱羧后物料水份在4%以下。步骤(1)中脱羧可以采用以下方法,先将原料工业大麻花叶粉碎,过筛,投入到真空微波干燥设备中,投料时保持适当的堆密度,开启真空微波干燥设备,调节好设备温度和微波功率进行脱羧反应,设备脱羧温度为80℃~100℃,反应时间为15min~25min。其中,工业大麻花叶粉碎过30~40目筛。真空微波干燥设备输出功率为560W~5000W。优选的堆密度为0.2g/cm3~0.3g/cm3,脱羧后CBDA含量降低到0.05%以下。

步骤(2)中,萃取温度40℃~60℃,萃取压力15~30MPa。

所述脱蜡步骤中,步骤(3)中所述乙醇溶剂为95%的乙醇。

在一些实施例中,步骤(2)中所述冬化步骤,方法如下:将脱色后的浸膏的乙醇溶液置于-30~-10℃下冬化,冬化时间为12h以上,除去工业大麻提取物中的蜡质成分。

在一些实施例中,步骤(3)中所述分子蒸馏方法如下:开启真空泵,分子蒸馏温度设置为170℃-200℃,当蒸馏温度到达160℃时,将脱羧浸膏进料至分子蒸馏设备中开始进行蒸馏,当轻相不增加时,分子蒸馏结束。

步骤(5)中,所述聚合物反相填料包括UniPS®,Uni®PMM,Uni®PSN,Uni®PSA,NM,NM中的一种或几种。所述制备色谱的色谱柱填料数量为1300mL,装柱高度26cm。

本发明公开的方法还包括制备得到富含CBDV的工业大麻油和富含CBD的工业大麻油,制备方法包括二次制备的步骤,将所述零THC工业大麻素提取物采用反向聚合物填料色谱柱进行二次制备,洗脱液为8BV的75%乙醇,洗脱速度为270L/h;分别收集33~35min和56~110min的洗脱液再浓缩,分别得到富含CBDV的工业大麻油和富含CBD的工业大麻油。富含CBDV的工业大麻油中,CBDV质量分数为42%以上,富含CBD的工业大麻油中CBD质量分数为80%以上。CBDV(次大麻二酚)为非精神活性成分,可作为单一或组合物用于治疗癫痫,在合法国家或地区,作为功效成分能够用于药品、保健品、食品等领域。

与现有技术相比,本发明具有以下有益效果:

(1)现有技术中多采用有机溶剂萃取工业大麻,易造成环境污染,所得浸膏易残留有机溶剂,本发明使用超临界二氧化碳提取工业大麻中的大麻二酚,解析以后二氧化碳可以收集后重新利用,不会对作业环境造成污染,且二氧化碳不会在得到的大麻二酚产品中残留;使用超临界二氧化碳提取工业大麻中的大麻二酚,大麻二酚的提取率高,可以达到90%以上,且无需通过后续除色步骤去除叶绿素;

(2)按照本发明公开的方法得到的零THC工业大麻素提取物,CBD含量高,含量在58%,CBD收率最高能达到89.75%,管制成分THC含量未检出;

(3)通过对零THC工业大麻素提取物进行二次制备得到的富含CBDV的工业大麻油中,其中CBDV质量分数为42%以上,得到的富含CBD的工业大麻油中CBD质量分数为85%以上,生产全谱油的同时获得更高品质的不含四氢大麻酚的广谱油,扩大了产品应用范围,大大增加了经济效益;

(4)本发明采用聚合物反相填料制备色谱纯化工业大麻提取物,填料可循环使用,制备过程简单,易于操作,具有工业化程度高,生产成本低的优势。与现有的分离方法相比,本发明的生产工艺简单易行,且产品质量稳定,经济适用、能耗少、收率高,适宜于大规模生产。

本发明通过萃取、分子蒸馏和反相制备色谱分离纯化逐级处理,将四氢大麻酚彻底分离,最终能得到没有四氢大麻酚残留的工业大麻素产品,产品安全性得到可靠保证。

以下是对本发明名词术语的解释:

本文中的“工业大麻”是指四氢大麻酚(THC)含量低于0.3%的,是不具备毒品利用价值的工业大麻品种。“工业大麻花叶”是指工业大麻的花和叶部分。

本文中的“冬化”是指在低温下使工业大麻提取物中含有的蜡质成分以结晶状态析出,从而得到含有无蜡质或低蜡质工业大麻提取物的过程,也称为冬化脱蜡过程。

本文中的“真空微波干燥设备”可选择市面上销售的真空微波干燥机,须符合干燥温度可在80℃~100℃范围内。

本文中的“反相聚合物色谱填料”是指以聚合物为基质的反向色谱填料。例如本文公开的填料UniPS®,Uni®PSA和NM的基质为聚苯乙烯/二乙烯基苯(PS/DVB)共聚物,Uni®PMM的基质为聚甲基丙烯酸酯(PMMA)聚合物,Uni®PSN的基质为聚苯乙烯/聚甲基丙烯酸酯(PS/PMMA)共聚物(上述填料均采购自苏州纳微)。

具体实施方式

以下通过实施例进一步说明本发明,但不作为对本发明的限制。

实施例1、零THC工业大麻素提取物的制备方法1

零THC工业大麻素提取物的制备方法,包括以下步骤:

1)原料除杂:工业大麻原料进行震动筛选除杂,去除原料中的工业大麻枝干和麻仁壳;将除杂后的原料粉碎成30~40目粗粉,置于120~140℃下干燥2~4小时,得到水份不超过5%的粉粹原料,冷却备用;

2)萃取:将冷却好的原料进行超临界二氧化碳萃取,得到超临界浸膏;萃取温度40℃,萃取压力30Mpa;

3)脱蜡:浸膏中加入95%的乙醇进行溶解,溶解完全后置于置于-30~-10℃下冬化,冬化时间12h;冬化完成后过滤,离心,离心液进行减压浓缩,得到脱蜡浸膏;

4)分子蒸馏:将脱蜡浸膏泵入分子蒸馏物料罐,进行分子蒸馏,除掉部分高沸点杂质(重相),轻相即为富含工业大麻素的油,蒸馏温度为170℃;

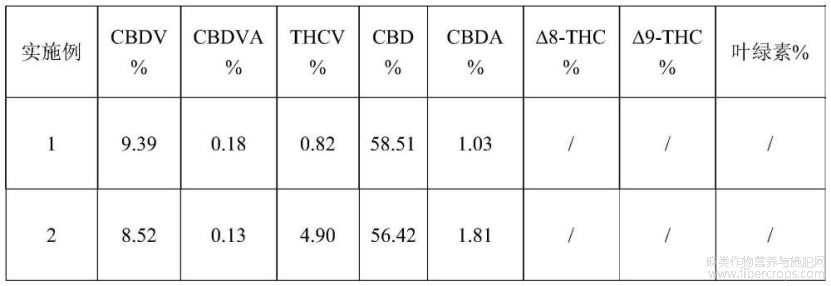

5)制备色谱:采用制备色谱对所述轻组分进行分离,制备色谱填料为聚合物反相填料;洗脱步骤包括先用40%的乙醇洗脱1BV,洗脱液弃去,再用60%的乙醇洗脱8BV,洗脱速度为270L/h,洗脱液浓缩即为零THC工业大麻素提取物;聚合物反相填料是UniPS®,色谱柱填料数量为1300mL,装柱高度26cm。所得零THC工业大麻素提取物经过HPLC分析,成分如表1所示。

其中HPLC色谱条件为:

色谱柱:Waters CORTECS UPLC Shield RP18 1.6μm 2.1×100mm;流动相:乙腈-0.1%甲酸(59:41),检测波长228nm,流速0.2ml/min,柱温30℃。

对照品制备:精密配制分别含CBDV、CBDVA、THCV、CBD、CBDA、Δ9-THC、Δ8-THC和叶绿素浓度为20ug/ml,1ug/ml,10ug/ml,0.1mg/ml,10ug/ml,1ug/ml,1ug/ml和1ug/ml的对照品溶液,溶剂为甲醇。

样品制备:取本发明产品适量,精密称定,加甲醇并定量稀释制成每1ml含0.2mg样品的溶液,精密量取20μl,注入液相色谱仪,记录色谱图。按峰面积比较计算,即得产品相关成分含量。

实施例2、零THC工业大麻素提取物的制备方法2

1)原料除杂:工业大麻原料进行震动筛选除杂,去除原料中的工业大麻枝干和麻仁壳;将除杂后的原料粉碎成30~40目粗粉,投入到真空微波干燥设备中,投料时保持堆密度为0.2g/cm3~0.3g/cm3,开启真空微波干燥设备,调节好设备温度和微波功率进行脱羧反应,设备脱羧温度为80℃~100℃,反应时间为15min~25min,得到水份不超过5%的粉粹原料,冷却备用;

2)萃取:将冷却好的原料进行超临界二氧化碳萃取,得到超临界浸膏;萃取温度60℃,萃取压力15Mpa;

3)脱蜡:浸膏中加入95%的乙醇进行溶解,溶解完全后置于置于-30~-10℃下冬化,冬化时间20h;冬化完成后过滤,离心,离心液进行减压浓缩,得到脱蜡浸膏;

4)分子蒸馏:将脱蜡浸膏泵入分子蒸馏物料罐,进行分子蒸馏,除掉部分高沸点杂质(重相),轻相即为富含工业大麻素的油,蒸馏温度为200℃;

5)制备色谱:采用制备色谱对所述轻组分进行分离,制备色谱填料为聚合物反相填料;洗脱步骤包括先用60%的乙醇洗脱1BV,洗脱液弃去,再用70%的乙醇洗脱8BV,洗脱速度为270L/h,洗脱液浓缩即为零THC工业大麻素提取物;聚合物反相填料是Uni®PSA,色谱柱填料数量为1300mL,装柱高度26cm。所得零THC工业大麻素提取物经过HPLC分析,成分如表1所示。

表1 零THC工业大麻素提取物各组分含量检测结果

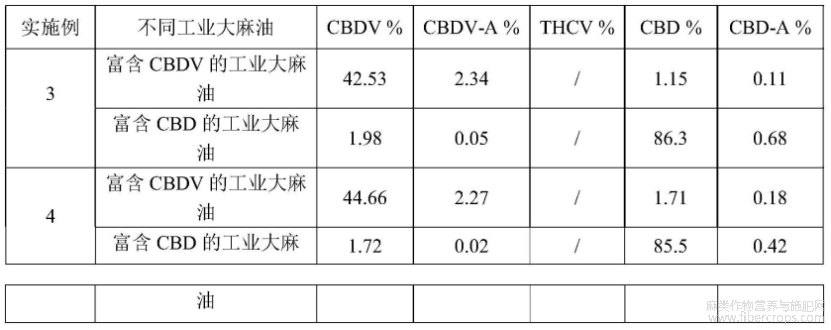

实施例3、零THC工业大麻素提取物二次制备得到富含不同工业大麻素的工业大麻油1

将实施例1得到的零THC工业大麻素提取物,采用聚合物反相填料UniPS®的色谱柱进行二次制备,填料数量为1300mL,装柱高度26cm,洗脱液为8BV的75%乙醇,洗脱速度为270L/h。分别收集33~39min和39~70min的洗脱液再浓缩,分别得到富含CBDV的工业大麻油和富含CBD的工业大麻油,经过HPLC分析,具体成分如表2所示。

其中检测富含CBDV的工业大麻油的HPLC色谱条件为:

色谱柱:Waters CORTECS UPLC Shield RP18 1.6μm 2.1×100mm;流动相:乙腈-0.1%甲酸(59:41),检测波长228nm,流速0.2ml/min,柱温30℃。

对照品制备:精密配制分别含CBDV、CBDVA、THCV、CBD和CBDA浓度为0.1mg/ml,2ug/ml,1ug/ml,2ug/ml和1ug/ml的对照品溶液,溶剂为甲醇。

样品制备:取本发明产品适量,精密称定,加甲醇并定量稀释制成每1ml含0.2mg样品的溶液,精密量取20μl,注入液相色谱仪,记录色谱图。按峰面积比较计算,即得产品相关成分含量。

其中检测富含CBDV的工业大麻油的HPLC色谱条件为:

色谱柱:Waters CORTECS UPLC Shield RP18 1.6μm 2.1×100mm;流动相:乙腈-0.1%甲酸(59:41),检测波长228nm,流速0.2ml/min,柱温30℃。

对照品制备:精密配制分别含CBDV、CBDVA、THCV、CBD和CBDA浓度为2ug/ml,1ug/ml,1ug/ml,0.2mg/ml和1ug/ml的对照品溶液,溶剂为甲醇。

样品制备:取本发明产品适量,精密称定,加甲醇并定量稀释制成每1ml含0.2mg样品的溶液,精密量取20μl,注入液相色谱仪,记录色谱图。按峰面积比较计算,即得产品相关成分含量。

实施例4、零THC工业大麻素提取物二次制备得到富含不同工业大麻素的工业大麻油2

将实施例2得到的零THC工业大麻素提取物,采用Uni®PSA反相硅胶填料的色谱柱进行二次制备,填料数量为1300mL,装柱高度26cm,洗脱液为8BV的75%乙醇,洗脱速度为270L/h。分别收集33~35min和56~110min的洗脱液再浓缩,分别得到富含CBDV的工业大麻油和富含CBD的工业大麻油,经过HPLC分析,具体成分如表2所示。

表2 不同工业大麻油产品成分含量汇总表

注:“/”指未检出。

摘自国家发明专利,发明人:章顺楠,杨悦武,林建平,徐睿泉,陈彦伍,李海楠,吴家有,杨小萱,闫凯境,沙索杰,蔡金勇,伍鹏;申请号:202211322899.X;申请日:2022.10.27