摘 要:本发明公开了一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:将工业大麻置于氢氧化钠碱性溶液中,进行预处理使纤维充分溶胀;然后水洗至中性;在pH=5~6酸性条件下,高碘酸盐与金属离子组成高级氧化反应体系,对工业大麻纤维进一步脱胶,所述金属离子为Fe2+、Fe3+、Cu2+或Mn2+,金属离子的浓度为1.5~3.5wt%,IO4?浓度为2.0~2.5wt%,温度50~60℃处理50~60分钟,然后水洗;氧漂液对工业大麻纤维进行深入脱胶漂白处理,水洗,烘干。本发明工艺流程为具有化学试剂用量少,步骤简单,反应时间短,对环境污染小且成本更低等优点。

技术要点

1.一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理使纤维充分溶胀;然后水洗至中性;

S2:在pH=5~6酸性条件下,高碘酸盐与金属离子组成高级氧化反应体系,对工业大麻纤维进一步脱胶,所述金属离子为Fe2+、Fe3+、Cu2+或Mn2+,金属离子的浓度为1.5~3.5wt%,IO4-浓度为2.0~2.5wt%,温度50~60℃处理50~60分钟,然后水洗;

S3:氧漂液对工业大麻纤维进行深入脱胶漂白处理,水洗,烘干。

2.根据权利要求1所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,步骤S1中,创造碱性条件所用的试剂为NaOH,浓度为2~4g/L,水浴50℃-60℃处理60分钟,浴比1:20~30,水洗净至洗涤溶液pH值为中性。

3.根据权利要求2所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,步骤S1中,工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

4.根据权利要求1所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,步骤S2中,工业大麻按浴比1:10~30加入水,Fe2+的来源为硫酸亚铁,Fe3+的来源为氯化铁,Cu2+的来源为硫酸铜,Mn2+的来源为氯化锰,IO4-的来源为高碘酸钾。

5.根据权利要求1或4所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,金属离子的浓度为1.5wt%,IO4-浓度为2.0wt%。

6.根据权利要求5所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,所述金属离子为Fe2+。

7.根据权利要求1所述的一种高碘酸盐对工业大麻纤维的脱胶方法,其特征在于,步骤S3中,工业大麻按浴比1:30加入漂白液,所述漂白液中,过氧化氢浓度为14g/L,Na2CO3浓度为2g/L,硅酸钠浓度为2g/L,亚硫酸钠浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

技术领域

本发明涉及脱胶工艺方法技术领域,尤其涉及一种高碘酸盐对工业大麻纤维的脱胶方法。

背景技术

工业大麻又称汉麻,因其透气性抗菌性优异,被认为是一种性能优越的纤维材料。未经处理的工业大麻纤维,化学成分复杂,由纤维素成分和果胶、半纤维素及木质素等非纤维素成分构成,这些非纤维素成分统称为胶质。因工业大麻纤维的果胶、脂蜡质等物质含量相对不高,所以木质素和半纤维素为脱胶处理的重点。胶质的含量对工业大麻后续纺织加工环节的进行有很大影响。因此,为了后续纺织环节的顺利进行,去除这些非纤维素的胶质成分得到较为纯净的纤维素纤维是至关重要的一步。

脱胶是从韧皮复合结构中去除胶质的过程。目前麻纤维脱胶的方法主要分三种,生物脱胶法,物理脱胶法,化学脱胶法。生物脱胶法主要分为微生物脱胶和生物酶脱胶。生物脱胶法对环境污染较小,但是反应时间一般较长,且生物酶的价格昂贵。物理脱胶是仅使用机械加工设备出去纤维胶质的过程,处理后的纤维断裂导致分离不良和纤维长度短,且因为脱胶效果并不明显,通常作为纤维脱胶预处理的一种方法,一般会与其他脱胶方法一起使用。化学脱胶法是目前一种比较有发展的脱胶方法,传统碱脱胶是化学脱胶法的一种是比较早被利用于脱胶的方法,但其用碱量大,反应时间长,耗能大,对环境污染很大。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一,为此,本发明提供了一种化学试剂用量少,步骤简单,反应时间短,对环境污染小且成本更低的高碘酸盐对工业大麻纤维的脱胶方法。

本发明为实现上述目的,采用以下技术方案:

本发明实施例提供了一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理使纤维充分溶胀;然后水洗至中性;

S2:在pH=5~6酸性条件下,高碘酸盐与金属离子组成高级氧化反应体系,对工业大麻纤维进一步脱胶,所述金属离子为Fe2+、Fe3+、Cu2+或Mn2+,金属离子的浓度为1.5~3.5wt%,IO4-浓度为2.0~2.5wt%,温度50~60℃处理50~60分钟,然后水洗;

S3:氧漂液对工业大麻纤维进行深入脱胶漂白处理,水洗,烘干。

本发明的麻纤维脱胶工艺流程:碱性溶液预处理—高碘酸盐+金属离子体系氧化脱胶处理—氧漂—水洗—烘干。具有成本低、高效益、环保性高等特点,高碘酸盐对于胶质成分的C2-C3可以发生特异性氧化,产生两个相邻的醛基,而醛基则可以更加容易发生转化成其他官能团,完成大分子链的断裂降解。而加入的金属离子则能对该碘酸盐的氧化体系产生活化作用,并且对于脱胶废液也有很好的降解作用。

本发明实施例中,Fe2+、Fe3+、Cu2+、Mn2+浓度为1.5~3.5wt%g/L,IO4-浓度为2.0-2.5wt%。如果Fe2+、Fe3+、Cu2+、Mn2+、IO4-浓度过低,则产生的氧化基团过少,脱胶效果不明显。如果Fe2+、Fe3+、Cu2+、Mn2+、IO4-浓度过高,则产生的氧化基团过多,会使纤维造成损伤,此外还会产生大量沉淀,尤其是Mn2+会产生大量红色沉淀,这些沉淀会附着在纤维表面,很难洗去。pH值需要维持在酸性条件下来减少沉淀的产生。因此,本申请控制Fe2+、Fe3+、Cu2+、Mn2+浓度为1.5~3.5wt%g/L,IO4-浓度为2.0~2.5wt%,pH=5-6。

在一些实施例中,步骤S1中,创造碱性条件所用的试剂为NaOH,浓度为2~4g/L,水浴50℃-60℃处理60分钟,浴比1:20~30,水洗净至洗涤溶液pH值为中性。通过步骤S1的预处理,使得在后续处理中,化学试剂更易于进入纤维中,利于步骤S2的脱胶处理。

优选地,步骤S1中,工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

在一些实施例中,步骤S2中,工业大麻按浴比1:10~30加入水,Fe2+的来源为硫酸亚铁(FeSO4.7H2O),Fe3+来源为氯化铁(FeCl3·6H2O),Cu2+的来源为硫酸铜(CuSO4·5H2O),Mn2+的来源为氯化锰(MnCl2·4H2O),IO4-来源为高碘酸钾(KIO4)。

优选地,步骤S2中,金属离子的浓度为1.5wt%,IO4-浓度为2.0wt%。

优选地,步骤S2中,所述金属离子为Fe2+。

在一些实施例中,步骤S3中,工业大麻按浴比1:30加入漂白液,所述漂白液中,过氧化氢浓度为14g/L,Na2CO3浓度为2g/L,硅酸钠浓度为2g/L,亚硫酸钠浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

本发明的有益效果是:

(1)本发明的麻纤维脱胶工艺流程:预处理—高碘酸盐+金属离子体系氧化脱胶处理—氧漂—水洗—烘干。具有成本低、高效益、环保性高等特点,高碘酸盐对于胶质成分的C2-C3可以发生特异性氧化,产生两个相邻的醛基,而醛基则可以更加容易发生转化成其他官能团,完成大分子链的断裂降解。而加入的金属离子则能对该碘酸盐的氧化体系产生活化作用,并且对于脱胶废液也有很好的降解作用。

(2)高碘酸盐+金属离子体系作为一种高级氧化反应,该体系产生的氧化基团主要是O2-和1O2,这两种氧化基团能够与预处理后的工业大麻纤维迅速结合,将大分子的胶质链断裂开来,生成小分子的分子链,并进一步氧化,生成H2O和CO2。且该脱胶体系对于脱胶液也有很好的降解作用。该方法脱胶时间短,脱胶过程中无需添加碱,废水中碱液浓度很低,减少了环境污染,并且脱胶仅需一步,流程简单,有良好的应用前景。

附图说明

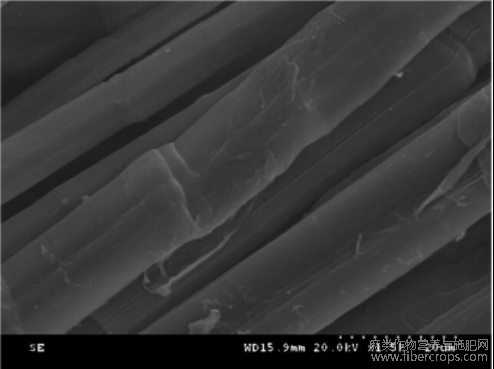

图1为实施例1方法处理后大麻纤维的SEM。

图1

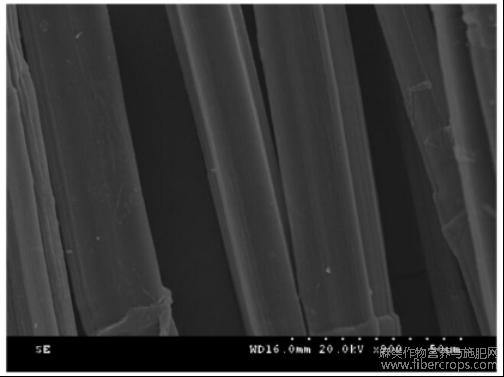

图2为实施例2方法处理后大麻纤维的SEM。

图2

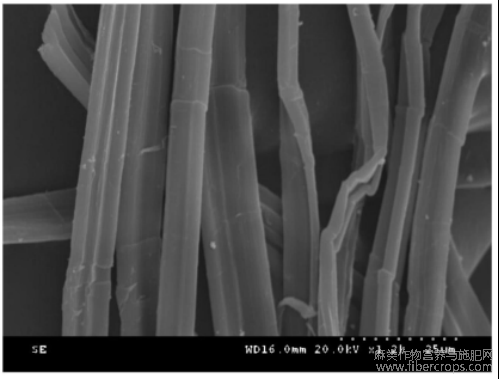

图3为实施例3方法处理后大麻纤维的SEM。

图3

图4为实施例4方法处理后大麻纤维的SEM。

图4

具体实施方式

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本文中,除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。

在本文中,在将值描述为范围的情况下,应当理解,这种公开包括在该范围内的所有可能的子范围的公开,以及落入该范围内的具体数值,而与是否明确指出具体数值或具体子范围无关。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知的方法制备得到。

本发明实施例提供了一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理使纤维充分溶胀;然后水洗至中性;

S2:在pH=5~6酸性条件下,高碘酸盐与金属离子组成高级氧化反应体系,对工业大麻纤维进一步脱胶,所述金属离子为Fe2+、Fe3+、Cu2+或Mn2+,金属离子的浓度为1.5~3.5wt%,IO4-浓度为2.0~2.5wt%,温度50~60℃处理50~60分钟,然后水洗;

S3:氧漂液对工业大麻纤维进行深入脱胶漂白处理,水洗,烘干。

非限制的举例如:步骤S2中,pH可以为5、5.2、5.4、5.5、5.8、6等等,高级氧化反应体系中,金属离子的浓度可以为1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%等等,IO4-浓度为2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.5wt%等等。

在一些实施例中,步骤S1中,创造碱性条件所用的试剂为NaOH,浓度为2~4g/L,水浴50℃-60℃处理60分钟,浴比1:20~30,水洗净至洗涤溶液pH值为中性。非限制性的举例如:NaOH的浓度可以为2g/L、2.5g/L、3g/L、3.5g/L、4g/L等等,水浴温度可以为50℃、52℃、54℃、56℃、60℃等等。浴比可以为1:20、1:25、1:30等等。

在一些实施例中,步骤S2中,工业大麻按浴比1:10~30加入水,Fe2+的来源为硫酸亚铁(FeSO4.7H2O),Fe3+来源为氯化铁(FeCl3·6H2O),Cu2+的来源为硫酸铜(CuSO4·5H2O),Mn2+的来源为氯化锰(MnCl2·4H2O),IO4-来源为高碘酸钾(KIO4)。非限制的举例如浴比可以为1:10、1:15、1:20、1:25、1:30等等。

在一些实施例中,步骤S3中,工业大麻按浴比1:30加入漂白液,所述漂白液中,过氧化氢浓度为14g/L,Na2CO3浓度为2g/L,硅酸钠浓度为2g/L,亚硫酸钠浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

以下对使用本发明的脱胶方法制备的大麻纤维进行物性检测,得到如下检测数据:断裂强力通过LLY-06E型电子单纤维强力仪测试,拉伸隔距20mm/min,拉伸次数为20次,取平均值。

残胶率的检测参考标准GB/T18147.2-2008。

白度的检测参考标准GB/T17644-2008。

脱胶废水中的COD值按照标准GB11914-1989。

实施例1

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理,水洗至中性;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入FeCl3·6H2O和KIO4,使Fe3+浓度1.5wt%,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为14g/L,Na2CO3的浓度为2g/L,硅酸钠的浓度为2g/L,亚硫酸钠的浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

实施例2

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理,水洗至中性;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入FeSO4·7H2O和KIO4,使Fe2+浓度1.5wt%,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为14g/L,Na2CO3的浓度为2g/L,硅酸钠的浓度为2g/L,亚硫酸钠的浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

实施例3

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理,水洗至中性;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入CuSO4·5H2O和KIO4,使Cu2+浓度1.5wt%,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为14g/L,Na2CO3的浓度为2g/L,硅酸钠的浓度为2g/L,亚硫酸钠的浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

实施例4

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理,水洗至中性;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入MnCl2·4H2O和KIO4,使Mn2+浓度1.5wt%,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为14g/L,Na2CO3的浓度为2g/L,硅酸钠的浓度为2g/L,亚硫酸钠的浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

实施例5

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:将工业大麻置于氢氧化钠碱性溶液中,进行预处理,水洗至中性;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为2g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入FeSO4·7H2O和KIO4,使Fe2+浓度2.0wt%,IO4-浓度为2.5wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为14g/L,Na2CO3的浓度为2g/L,硅酸钠的浓度为2g/L,亚硫酸钠的浓度为1g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

需要说明的是:下述对比例的方案并非现有技术,仅是为了与实施例的方案进行对比而设置,不作为对本发明的限制。

对比例1

与实施例2不同的是,对比例1中不添加IO4-。

对比例2

与实施例2不同的是,对比例2中不添加Fe2+。

对比例3

与实施例2不同的是,对比例3中,步骤S2为:

工业大麻按浴比1:30加入水,Cr3+浓度1.5wt%g/L,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

其他步骤同实施例2。

对比例4

与实施例2不同的是,对比例4中,步骤S2为:

工业大麻按浴比1:30加入水,Ca2+浓度1.5wt%g/L,IO4-浓度为2.0wt%,调节pH=5,在温度60℃处理50分钟,水洗净至洗涤溶液pH值为中性。

对比例5

与实施例2不同的是,对比例5中,步骤S2中:Fe2+浓度1.0wt%,IO4-浓度为1.5wt%。

对比例6

与实施例2不同的是,对比例6中,步骤S2中:Fe2+浓度3.0wt%,IO4-浓度为1.0wt%。

对比例7

与实施例2不同的是,对比例7中,步骤S2中:Fe2+浓度1.0wt%,IO4-浓度为3.0wt%。

对比例8

与实施例2不同的是,对比例8中,步骤S2中:调节pH=10。

对比例9

与实施例2不同的是,对比例9中,步骤S1中:工业大麻按浴比1:20加入水,NaOH浓度为1g/L下,60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

对比例10

与实施例2不同的是,对比例10中,步骤S3中:

所述漂白液中,过氧化氢浓度为7g/L,Na2CO3浓度为1g/L,硅酸钠浓度为1g/L,亚硫酸钠浓度为0.5g/L,90℃处理100分钟。

对比例11

一种高碘酸盐对工业大麻纤维的脱胶方法,包括如下步骤:

S1:碱性条件下对工业大麻进行预处理,然后水洗;

条件为:工业大麻按浴比1:20加入水,NaOH浓度为4g/L下60℃处理60分钟,水洗净至洗涤溶液pH值为中性。

S2:化学脱胶

工业大麻按浴比1:30加入水,加入FeSO4.7H2O和KIO4,使Fe2+浓度2.5wt%,IO4-浓度为3.0wt%,调节pH=5,在温度60℃处理70分钟,水洗净至洗涤溶液pH值为中性。

S3:氧漂,然后水洗,烘干。

条件为:工业大麻按浴比1:30加入漂白液,漂白液中,过氧化氢浓度为20g/L,Na2CO3的浓度为5g/L,硅酸钠的浓度为6g/L,亚硫酸钠的浓度为4g/L,90℃处理100分钟,水洗至pH值为中性,烘干到纤维干燥状态。

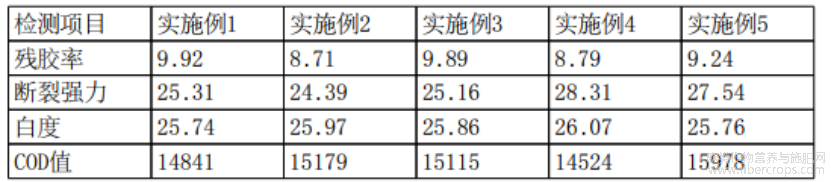

实施例1-5的残胶率(%)、断裂强力(cN)、白度(%)、脱胶废水中的COD值(mg/L)如表1所示。

表1实施例1-5的检测数据

通过表1可以看出,本发明的工业大麻纤维脱胶工艺方法,实施例1-5为高碘酸盐与不同金属离子组成的反应体系,实验结果表明以上四种离子均对高碘酸盐有活化作用,可以达到脱胶的作用。脱胶后工业大麻残胶率8.71-9.92%,断裂强力24.39-28.31cN,白度25.74-26.07%,脱胶效果较好,COD值为14500-16000mg/L,尤其是其脱胶液的低COD值,有利于环保,其中实施例1的COD值最低效果更佳。图1-图4,分别为Fe3+、Fe2+、Cu2+、Mn2+与高碘酸盐组成的体系进行脱胶处理后的扫描电镜纤维图,由图1可见,通过Fe3+与高碘酸盐组成的体系进行脱胶处理后,工业大麻表面的胶质基本被除去,但在其表面仍有部分残留胶质。由图2可见,通过Fe2+与高碘酸盐组成的体系进行脱胶处理后,工业大麻表面胶质已经除去的很干净,纤维表面十分光滑。由图3可见,通过Cu2+与高碘酸盐组成的体系进行脱胶处理后,纤维表面胶质去除的比较干净,纤维比较光滑,但纤维之间仍存在部分束纤维没有被分离开的情况。由图4可见,通过Mn2+与高碘酸盐组成的体系进行脱胶处理后,纤维表面胶质的情况与图1相差不大,可以清楚的观察到束纤维被分离开,单纤维清晰可见。因此综合残胶率、断裂强力、白度以及扫描电镜图来讲实施例2的效果最佳。

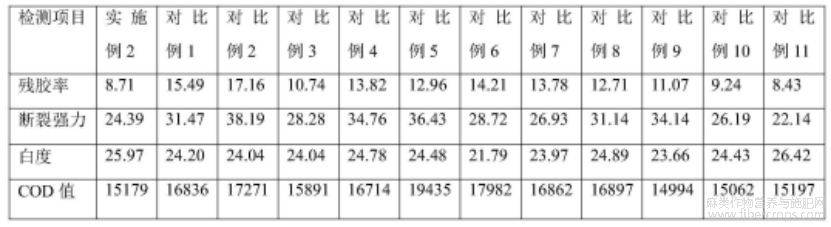

实施例2和对比例1-11的残胶率(%)、断裂强力(cN)、白度(%)、脱胶废水中的COD值(mg/L)如表2所示。

表2实施例2以及对比例1-11的检测数据

通过实施例2和对比例1可以看出,当不加入IO4-,其他条件不变,对比例1残胶率为15.49%,断裂强力为31.47cN,白度为24.20%,COD值为16836mg/L。通过对比可以看出,对比例1脱胶后纤维残胶率高,说明其脱胶效果差,说明体系中IO4-能加强体系的催化作用。实施例2的脱胶漂白效果之所以比对比例1好,分析原因仅加入Fe2+,该体系不完全,产生的能进行有效氧化的基团有限,而加入IO4-使得体系得以完整,可以产生大量的有效的O2-和1O2氧化基团使得反应得以正常进行。

通过实施例2和对比例2可以看出,当不添加Fe2+,其他条件不变,对比例2残胶率为17.16%,断裂强力为38.19cN,白度为24.04%,COD值为17271mg/L。通过对比可以看出,对比例2脱胶处理后的效果没有实施例2的好。分析原因是金属离子Fe2+在高碘酸盐氧化脱胶的体系中作用很大,Fe2+与IO4-构成的氧化体系产生氧化活性极强的O2-和1O2对麻纤维进行氧化分解。如果不加入Fe2+,体系难以构成,氧化效果减弱,脱胶效果不理想,使残胶率增加。

通过实施例2和对比例3可以看出,将金属离子换成相同浓度的Cr3+离子,其他条件不变,对比例3残胶率10.74%,断裂强力28.28cN,白度为24.04%,COD值为15891mg/L。通过对比可以看出,对比例3与实施例2的残胶率和断裂强力存在一定的差距。不考虑Cr3+作为高碘酸盐+金属离子麻脱胶体系,因为Cr(III)是三类致癌物质,对于后续纤维的纺织生产应用中,如果处理不当,可能会存在人身安全隐患。

通过实施例2和对比例4可以看出,将金属离子换成相同浓度的Ca2+离子,其他条件不变,对比例4残胶率13.82%,断裂强力34.76cN,白度为24.78%,COD值为16714mg/L。通过对比可以看出对比例4的各项数值都不如实施例2,分析原因可能是,在高碘酸盐+金属离子脱胶的体系中,Ca2+离子对IO4-很弱,达不到很好的催化作用,因此产生的氧化基团并且能够作用于脱胶中的基团很少,残胶率的降低和断裂强力的升高也可以说明这一点。

通过实施例2和对比例5可以看出,对比例5减少IO4-和Fe2+的用量,其他条件不变。对比例5残胶率为12.96%,断裂强力36.43cN,白度为24.48%,COD值为19435mg/L。通过对比可以看出,对比例5脱胶后纤维残胶率升高,其强力也大大增加,白度也差。原因是加入的IO4-和Fe2+的量过少,能够产生有效的作用于工业大麻纤维胶质氧化的基团过少,使得胶质不能得到有效去除,这也是造成断裂强力和残胶率增加的原因,影响纤维的白度。

通过实施例2和对比例6可以看出,对比例6中改变IO4-和Fe2+的用量,增加Fe2+的占比。对比例6残胶率为14.21%,断裂强力为28.72cN,白度为21.79%,COD值为17982mg/L。通过对比可以看出,当Fe2+的占比增加时,纤维的残胶率及断裂强力都出现明显的增加,这是因为体系中Fe2+过量,体系副反应过多,作用于胶质部分的基团过少。同时还会产生大量有色沉淀,使纤维着色,影响白度及COD值。

通过实施例2和对比例7可以看出,对比例7中改变IO4-和Fe2+的用量,增加IO4-的占比。对比例7残胶率为13.78%,断裂强力为26.93cN,白度为23.97%,COD值为16862mg/L。通过对比可以看出,当IO4-的占比增加时,纤维的残胶率及断裂强力都出现明显的增加,这是因为体系中IO4-过量,能与Fe2+反应的并产生有效作用于胶质的氧化基团有限,并且IO4-过量则会加快反应进行,一些基团来不及与胶质反应就被消耗了,体系的副反应过多,使得残胶率和断裂强力的增加。

通过实施例2和对比例8可以看出,将pH调节成碱性,让高碘酸盐+Fe2+在碱性条件下反应,其他条件不变,对比例8残胶率12.71%,断裂强力31.14cN,白度为24.89%,COD值为16897mg/L。通过对比可以看出,对比例8的残胶率和断裂强力明显大于实施例2,这说明,该体系在碱性条件下氧化效果受到限制,分析其原因可能是在碱性条件下发生的副反应比较多产生大量沉淀,能够应用于脱胶部分的基团变少,这也是在碱性条件下白度也小于实施例2的原因。

通过实施例2与对比例9可以看出,当预处理碱溶液浓度降低时,其他条件不变,对比例9残胶率为11.07%,断裂强力为34.14cN,白度为23.66%,COD值为14994mg/L。通过对比可以看出,对比例9的残胶率、断裂强力有增加,白度和COD值都有减少,这是因为碱的量的增加会使残胶率和断裂强力减小,增加白度,而COD值的减小则是因为用碱量的减少。但综合残胶率、断裂强力、白度、脱胶废水中的COD指标等,实施例2的效果更佳。

通过实施例2和对比例10可以看出,降低氧漂液浓度,其他条件不变。对比例10残胶率为9.24%,断裂强力为26.19cN,白度为24.43%,COD值为15062mg/L。通过对比可以看出,对比例10相较于实施例2,白度差异较大,这说明在高碘酸盐+金属离子脱胶体系中,氧漂液浓度对白度影响比较大。

通过实施例2和对比例11可以看出,对比例11中,化学试剂用量增加,S2步骤脱胶时间增长。对比例11残胶率为8.43%,断裂强力为22.14cN,白度为26.42%,COD值为15197mg/L。通过对比可以看出,对比例9脱胶后纤维残胶率虽然低,但强力降低更明显,分析原因是其脱胶过程化学药品用量增大、时间加长等对麻纤维的损伤很大。

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

摘自国家发明专利,发明人:郑永杰,于春雨,孙颖,王佳怡,李端鑫,申请号:202410009717.6,申请日:2024.01.04