摘 要:针对当前亚麻短麻色纺纱少且短麻利用率不高等问题,采用梳棉试样机对化学脱胶后的亚麻短麻纤维进行2次梳理开松,再经染色处理、给油加湿焖包处理,最后在棉纺设备上进行试纺。通过优化纺纱各工序的工艺参数配置,成功纺制出41.7tex纯亚麻短麻色纺纱,测试了其成纱质量指标,并与41.7tex亚麻湿纺染色纱、41.7tex纯亚麻纱线染色纱进行性能对比。结果表明:在棉纺设备上所纺制的41.7tex纯亚麻短麻色纺纱的主要成纱指标达到了T/CNTAC60—2020《干纺环锭纺纯亚麻本色纱》优等纱质量标准;其断裂强度、强力CV值、断裂伸长率等均介于同线密度的纯亚麻湿纺染色纱和纯亚麻纱线染色纱之间,可部分替代纯亚麻湿纺染色纱用于后续织造工艺。

关键词:亚麻;棉纺;色纺;精细化;给油;成纱质量

亚麻纤维具有吸湿透气、挺括自然、舒适凉爽等优良特性[1,2],深受市场青睐。然而因该纤维存在刚性大、弹性差、抱合力较小等缺陷,导致可纺性较差[3,4],生产中主要以长麻湿纺为主。亚麻短麻主要是将工艺纤维打成麻之后用栉梳机梳理时落下的麻[5],与长麻相比,麻屑和其他杂质含量较高,短纤维混和交叉在一起,长度、细度及强度等级都不同,故可纺性较长麻更差[6]。当前亚麻短麻主要采用两种方式进行纺纱:一种是采用亚麻短麻联梳工艺,即联梳→并条→精梳→并条→粗纱→煮漂→细纱→烘干,纺制成湿纺短麻纱[7]。另一种是将亚麻打成麻进行脱胶、牵切、精细化加工,然后在棉纺设备上纺制出线密度在40tex~60tex的纯亚麻纱[8,9],如李季媛等[10]采用亚麻短麻纺纱,通过优化棉纺工艺参数及配置,运用赛络集聚纺制备了49.2tex纯亚麻纱线,扩大了亚麻短麻纤维的应用范围,提高了短麻利用率。

当前国内纯亚麻产品多为素色,色彩单一,开发色彩较为明艳的纯亚麻色纺纱较为困难[11]。生产中主要采用长麻经“粗纱→煮漂→染色→细纱→烘干”的方式,如岳仕芳等[12]通过上述工艺纺制27.8tex纯亚麻色纺纱,能够满足织厂生产要求,色泽等特征指标与传统纱线染色相近。然而,关于亚麻短麻纤维染色后按棉纺工艺路线生产的纺纱工艺未见报道。若能开发出纯亚麻短麻色纺纱,扩大短麻应用范围,实现短麻的有效利用,则具有良好的社会经济价值。

本研究通过对化学脱胶后的亚麻短麻纤维经梳棉试样机进行2次梳理开松,再对梳理开松后的亚麻纤维进行染色处理和给油加湿焖包处理,最后在棉纺设备上成功纺制出41.7tex纯亚麻短麻色纺纱,并测试了纱线的相关性能。同时与纺织原料市场上购置的41.7tex纯亚麻湿纺染色纱、41.7tex纯亚麻纱线染色纱进行性能对比,论证本工艺纺制的41.7tex亚麻短麻色纺纱的优势及部分替代作用。

1 试验部分

1.1试验材料、试剂及设备

1.1.1试验材料

亚麻短麻由绍兴恒兴亚麻有限公司提供。纤维参数:线密度1.86tex,主体长度82.2mm,束纤维断裂强度39.8cN/dtex,断裂伸长率4.75%。化学脱胶后的亚麻短麻纤维参数:线密度4.5dtex,主体长度69.5mm,纤维断裂强度7.1cN/dtex,强力CV值22.95%,断裂伸长率3.88%,纤维柔软度212捻/20cm。41.7tex纯亚麻湿纺染色纱、41.7tex纯亚麻纱线染色纱。

1.1.2试验试剂

超柔软油精、渗透剂JFC、碳酸钠、氯化钠、抗静电剂、染料‐活性橙HRF‐150%、染料‐活性蓝HRF‐150%。

1.1.3试验设备

HFX‐A1型梳棉试样机、WSC‐D型常温散纤维染色机、FA002型圆盘抓棉机、FA036B型梳针打手开棉机、FA028C系列多仓混棉机、FA224D型梳棉机、FA303型并条机、FA454型粗纱机、FA506型细纱机。

1.2测试指标与方法

纤维强伸性能采用YG008E型电子单纤维强力机测试。测试隔距20mm,仪器速度20mm/min,试验次数50次,测试结果取平均值。

纤维细度采用XD‐1型振动式细度仪测试。测试隔距20mm,预加张力0.2cN,谐振频率10kHz,测试次数10次,测试结果取平均值。

纤维柔软度采用YG511A型纱线捻度仪测试。试样首先经调湿平衡后夹在捻度仪的夹持器中(此时指针在零位),实施加捻直至纤维断裂,记下读数,换算成20cm内的捻回数(即为扭曲度)。该值越大,表明柔软度越好。

纱线强伸性能采用YG068C型全自动单纱强力仪测试。其中,测试隔距500mm,拉伸速度500mm/min,测试次数10次,结果取平均值。

纱线条干采用YG139B/A型条干均匀度测试仪测试。将纱线试样在标准温湿度条件下静置24h后进行测试,试样长度为1000m。

纱线毛羽数采用YG173A型光电投影计数式纱线毛羽测试仪测试。纱线片段长度为10m,测试速度为30m/min,测试10次。

1.3亚麻短麻纤维的色纺前处理工艺

亚麻短麻纤维的细度、柔软度、断裂强度及强力CV值是制约其在棉纺设备上生产的关键参数。经过梳棉试样机的梳理开松、染色、焖包养生处理,达到改善亚麻短麻纤维可纺性的目的,为其顺利纺纱奠定基础。

1.3.1工艺流程

化学脱胶后的亚麻短麻纤维→梳棉试样机梳理开松(2次)→亚麻短麻纤维染色处理→焖包处理(给油加湿养生)。

1.3.2梳棉试样机梳理开松

通过梳棉试样机梳理开松,不仅提高了亚麻短麻纤维的纵向分裂度,使得线密度得以降低,而且去除了纤维中夹杂的部分并丝、束纤维等,改善了强力不匀,提高了纤维长度整齐度。试验得出:梳理开松次数为1次时,难以明显改善亚麻短麻纤维的细度和强力不匀;梳理开松次数为3次时,纤维断裂强度下降明显,不利于后道工序加工。为充分考虑纤维损伤,强力不匀等因素,同时降低刺辊速度、锡林转速,最终确定工艺参数为:刺辊速度730r/min,锡林速度270r/min,梳理开松次数为2次,采用固定盖板。梳理开松后亚麻短麻纤维性能:断裂强度5.96cN/dtex,强力CV值18.37%,断裂伸长率4.35%,纤维柔软度268捻/20cm,纤维线密度3.2dtex。

1.3.3亚麻短麻纤维染色工艺

染色工艺参数:染料浓度2.5%(omf),氯化钠21g/L,碳酸钠12g/L,染色时间120min(其中固色时间30min),浴比1∶30,染色温度55℃。染色后亚麻短麻纤维的性能:断裂强度5.72cN/dtex,强力CV值17.73%,断裂伸长率4.59%,纤维柔软度275捻/20cm,纤维线密度0.27tex。

1.3.4焖包处理工艺

为改善亚麻短麻纤维的柔软度、降低纺纱时的静电现象,采用超柔软油精+抗静电剂+渗透剂JFC配置的乳化液喷洒纤维后焖包处理,以达到提高纤维抱合力与可纺性的目的。主要工艺参数:超柔软油精浓度3.0%(omf),抗静电剂1.5%(omf),渗透剂JFC0.5%(omf),水95.0%,焖包处理时间36h。焖包处理后亚麻短麻纤维的性能:断裂强度5.59cN/dtex,强力CV值17.42%,断裂伸长率4.85%,纤维柔软度297捻/20cm,纤维线密度2.8dtex。

通过对亚麻短麻纤维的纺前处理,纤维性能得以改善,与未经纺前处理的亚麻短麻纤维性能对比,纤维断裂强度降低了21.3%,强力CV值降低了24.1%,断裂伸长率提高了25.0%,纤维柔软度提高了40.1%,纤维线密度降低了37.8%,为后续纺纱工艺奠定基础。

2 主要纺纱工艺配置

2.1清棉工序

清棉效果越好,亚麻短纤维的可纺性就越好。因此,在清棉工序遵循“勤抓少抓,多松少打,多收少落,低速度,大隔距,防黏连”的工艺原则。为保证成条质量,需要减少对亚麻纤维的强力损伤,可通过降低各单机打手速度来完成。主要工艺参数:抓棉机打手速度680r/min,开棉机采用梳针打手,打手速度430r/min,调节板至打手隔距7.5mm,调节板至除尘刀隔距12mm。

2.2梳棉工序

梳棉工序主要考虑4个方面:首先是要减少麻粒数量,即尽量减少亚麻短纤维的断裂和揉搓;其次是降低纤维强力损伤,即降低刺辊速度、盖板速度;再次是减少纤维缠绕锡林与道夫,即适当扩大锡林与盖板隔距;最后是降低成网难度,即适当增加成条定量,减少破网。主要工艺参数:锡林速度360r/min,刺辊速度800r/min,盖板速度230mm/min,锡林与盖板隔距0.25mm、0.20mm、0.20mm、0.20mm、0.25mm,刺辊与锡林隔距0.18mm,锡林与道夫隔距0.13mm,给棉板与刺辊隔距0.51mm,生条定量22.5g/5m。

2.3并条工序

由于亚麻短麻纤维中仍含有部分超倍长纤维,纤维无卷曲、抱合力差,麻条容易滑脱,因此,并条工序两道并条,并遵循“重加压,强控制,牵伸倍数头并大于二并”的工艺原则。工艺参数:两道并条并合数均为8根,出条速度均为280m/min,罗拉隔距为14mm×12mm×22mm;头并机械牵伸8.85倍,后区牵伸1.82倍;二并机械牵伸8.25倍,后区牵伸1.30倍,熟条定量20.8g/5m。

2.4粗纱工序

为克服亚麻纤维抱合力差,刚度大等问题,需要适当增加粗纱捻系数、降低粗纱机转速,提高粗纱条干水平与纱线品质,因而确定粗纱主要工艺参数为:粗纱锭速为550r/min,机械牵伸8.0倍,捻系数130,后区牵伸1.18倍,罗拉隔距为12mm×25mm,设计粗纱定量5.30g/10m。

2.5细纱工序

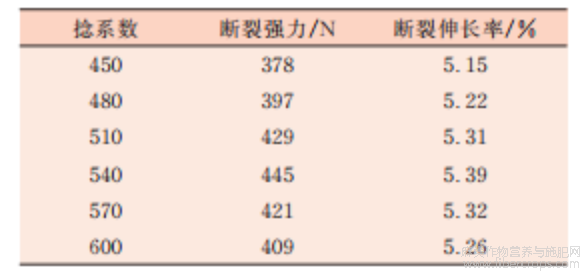

本工序的主要任务为控制断头率,改善成纱质量,同时需合理选择捻系数以获得理想的纱线断裂强力,故采用“紧隔距,强捻度”的工艺原则。主要工艺参数:细纱锭速6000r/min,总牵伸为12.7倍,后区牵伸1.16倍,罗拉隔距为28mm×40mm,罗拉双锭加压为140N×120N×120N。为获取该纱线纺纱时的临界捻系数,选取捻系数450~600进行纺纱,测试出不同捻系数下纱线的断裂强力和断裂伸长率,见表1。

表1不同捻系数下亚麻短麻色纺纱的性能

由表1可知,捻系数540为其临界捻系数,该参数下纺制出的亚麻短麻细纱断裂强力最高为445N,断裂伸长率达5.39%。经相关纺纱厂进行生产实践,最终选取捻系数525为最佳捻系数,在此工艺下,亚麻短麻细纱断裂强力439N,断裂伸长率5.35%。

3 成纱性能分析

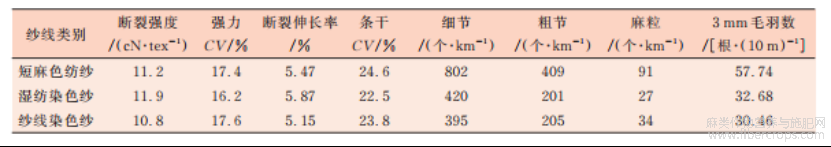

经实测,本工艺纺制的41.7tex纯亚麻短麻色纺纱与纺织原料市场上购置的两种同规格(41.7tex)的染色纱的主要质量指标见表2。

由表2可知,本工艺纺制的41.7tex纯亚麻短麻色纺纱的各项质量指标均符合T/CNTAC60—2020《干纺环锭纺纯亚麻本色纱》优等纱质量标准;本工艺纺制的亚麻短麻色纺纱的断裂强度、强力CV值、断裂伸长率均介于同规格的亚麻湿纺染色纱和亚麻纱线染色纱之间;本工艺纺制的亚麻短麻色纺纱较亚麻湿纺染色纱的条干CV高9.3%;粗节、细节、麻粒、3mm毛羽数等指标高于市场上的两种色纱。初步得出结论:本工艺纺制的亚麻短麻色纺纱部分性能达到市场上同规格的亚麻湿纺染色纱水平,可以部分替代亚麻湿纺染色纱,用于后续织造工艺。

表2相同规格的3种纯亚麻色纱性能对比

4 社会经济效益分析

本工艺纺制的亚麻短麻色纺纱在整个生产过程中未使用含氯煮漂助剂,消除了有毒有害气体的ClO2的排放和有机卤化物的产生,无论对环境还是工人都有利。同时结合企业调研和相关资料进行推算得出,生产1t41.7tex纯亚麻短麻色纺纱的用电量约为1262.5kW·h,用水量79.6t;而生产同规格的纯亚麻湿纺染色纱需用电890.5kW·h,用水量105t;生产同规格的纯亚麻纱线染色纱需用电1630kW·h,用水量185t。本工艺的用水量最低,用电量介于两者之间,虽然本工艺在纺纱前运用了超柔软油精等助剂,但短麻纤维的原料成本明显低于亚麻长麻原料成本。

5 结论

将化学脱胶后的亚麻短麻经梳棉试样机进行梳理开松(2次)后,再经纤维染色、焖包处理(给油加湿),最后在棉纺设备上成功纺制出41.7tex纯亚麻短麻色纺纱。该纱线的各成纱指标符合T/CNTAC60—2020优等纱质量标准,可应用于后续工艺加工。本工艺具有一定的社会经济价值和开发前景。

参考文献

[1] CERBU C. Practical solution for improving the mechanical behaviour of the composite materials reinforced with flax woven fabric[J]. Advances in Mechanical Engineering,2015,7(2):168-168.

[2] LANSIAUX H,LABANIEH A R,SOULAT D,et al. Flax roving twisting preparation for weaving and effect of the weft layers number on the physical and mechanical properties of 3D interlock flax fabric[J].SN Applied Sciences,2020,2(2):49-50.

[3] 王路,杨飞,张斌,等.41.7tex亚麻长麻/涤纶湿纺混纺纱及织物性能[J].上海纺织科技,2020,48(11):30-32.

[4] 高洁,崔莹,佟潇,等.高碘酸钾选择性氧化对亚麻短纤维性能的影响[J].印染助剂,2019,36(6):46-48.

[5] 朱源泉,刘重.亚麻短麻生产工艺的比较[J].辽宁丝绸,2005(1):21-23.

[6] 段冶.亚麻短麻纺织系列产品开发的研究[J].黑龙江纺织,2015(2):26-28.

[7] 谭簧.联合梳麻机工艺与绢麻纺工艺生产亚麻短麻纱的对比[J].纺织科技进展,2011(2):40-43.

[8] 陈玉峰.基于麻纤维混纺梳理有关问题的研究实践[J].纺织导报,2018(7):56-59.

[9] 李建林,牛小艳.亚麻棉混纺织物的生产[J].棉纺织技术,2019,47(11):66-69.

[10] 李季媛,高春燕,张阳,等.高比例亚麻在棉纺设备上的纺制工艺研究[J].棉纺织技术,2022,50(10):63-65.

[11] 杨帆,鲁佳亮,徐峥,等.色织亚麻织物织造过程停机原因及改进[J].上海纺织科技,2023,51(2):53-54.

[12] 岳仕芳,张娟娟.亚麻色纺纱高效短流程生产工艺研究与实践[J].纺织学报,2013,34(1):84-89.

文章摘自:张毅,高金霞,郁崇文. 纯亚麻短麻色纺纱的生产及成纱性能 [J]. 棉纺织技术, 2024, 52 (02): 69-72.