摘要:本发明涉及罗布麻脱胶加工技术领域,公开了一种罗布麻低排放脱胶方法工艺,包括以下步骤:S1、对罗布麻原料进行清洗和预处理;S2、将预处理后的纤维浸泡在含有特定纳米粒子的溶剂中;S3、应用脉冲电磁场处理浸泡后的纤维,以增强纳米粒子穿透纤维结构;S4、利用通过基因编辑技术增强的特定酶处理纤维;S5、应用微波能量促进酶活性,通过调整微波功率和暴露时间来优化酶反应;S6、应用超声波振动加强纤维中残余胶质的去除。通过采用特定纳米粒子和脉冲电磁场处理,结合基因编辑技术增强的特定酶,有效提高了罗布麻的脱胶效率,不仅加快了胶质的分解过程,还减少了对纤维的物理损伤,保持了纤维的原有强度和质地。

权利要求书

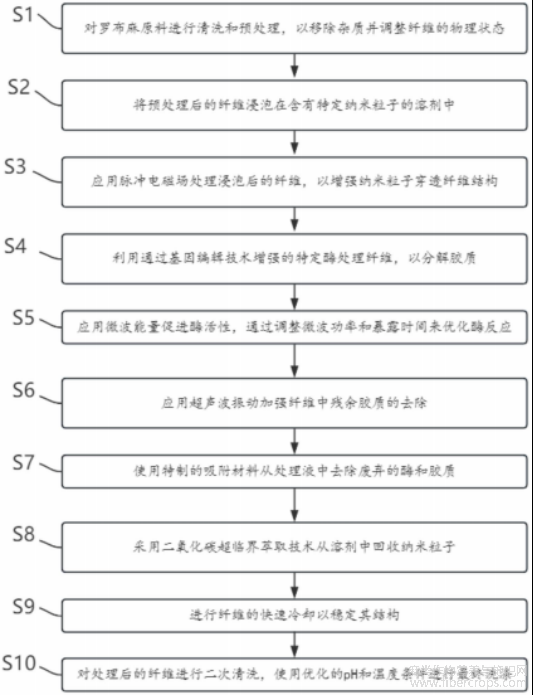

1.一种罗布麻低排放脱胶方法工艺,其特征在于,包括以下步骤:

S1、对罗布麻原料进行清洗和预处理,以移除杂质并调整纤维的物理状态;

S2、将预处理后的纤维浸泡在含有特定纳米粒子的溶剂中;

S3、应用脉冲电磁场处理浸泡后的纤维,以增强纳米粒子穿透纤维结构;

S4、利用通过基因编辑技术增强的特定酶处理纤维,以分解胶质;

S5、应用微波能量促进酶活性,通过调整微波功率和暴露时间来优化酶反应;

S6、应用超声波振动加强纤维中残余胶质的去除;

S7、使用特制的吸附材料从处理液中去除废弃的酶和胶质;

S8、采用二氧化碳超临界萃取技术从溶剂中回收纳米粒子;

S9、进行纤维的快速冷却以稳定其结构;

S10、对处理后的纤维进行二次清洗,使用优化的pH和温度条件进行最终洗涤。

2.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S2步骤中的纳米粒子为氧化锌纳米粒子,粒径为5?25nm。

3.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S3步骤中的电磁场频率设置为100?1kHz,脉冲宽度为10?100μs。

4.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S4步骤中使用的酶混合液包含纤维素酶和木聚糖酶,该混合液的温度维持在30?40℃。

5.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S5步骤中的微波功率设置为200?500W,持续时间为1?5min。

6.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S6步骤中的超声波频率为20?60kHz,超声波振动持续时间设置为15?30min。

7.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S7步骤中使用的吸附材料包括但不限于活性炭、沸石和有机吸附树脂。

8.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S8步骤中的二氧化碳超临界萃取条件为压力150?250bar,温度为31?40℃。

9.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S10步骤中的清洗液pH值调整为6?8,清洗温度维持在50?60℃。

10.根据权利要求1所述的一种罗布麻低排放脱胶方法工艺,其特征在于,所述S9步骤中的快速冷却温度为0?5℃。

技术领域

本发明涉及罗布麻脱胶加工技术领域,具体为一种罗布麻低排放脱胶方法工艺。

背景技术

罗布麻作为一种高质量的天然纤维,因其高强度、良好的吸湿性和透气性而被广泛应用于纺织品制造中。然而,传统的罗布麻脱胶工艺面临诸多挑战,特别是在环境影响、能源消耗和纤维质量保护方面。传统方法通常依赖大量化学试剂(如强碱)和高温处理来去除纤维中的天然胶质,这不仅消耗大量能源,还会产生大量有害的环境排放,同时也可能对纤维的强度和质感造成损害。

此外,传统工艺中的水资源利用效率低下,处理水中残留的化学物质通常导致其无法回收利用,加剧了水资源的浪费和污染问题。这些处理过程中使用的化学物质如未能妥善处理,还可能造成严重的环境污染,影响生态系统和人类健康。

为此,本领域技术人员提供一种罗布麻低排放脱胶方法工艺,以解决上述背景技术中提出的问题。

发明内容

针对现有技术的不足,本发明提供了一种罗布麻低排放脱胶方法工艺,解决了现有技术存在环境负担重、能源和水资源消耗高和纤维质量损害大的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种罗布麻低排放脱胶方法工艺,包括以下步骤:

S1、对罗布麻原料进行清洗和预处理,以移除杂质并调整纤维的物理状态;

S2、将预处理后的纤维浸泡在含有特定纳米粒子的溶剂中;

S3、应用脉冲电磁场处理浸泡后的纤维,以增强纳米粒子穿透纤维结构;

S4、利用通过基因编辑技术增强的特定酶处理纤维,以分解胶质;

S5、应用微波能量促进酶活性,通过调整微波功率和暴露时间来优化酶反应;

S6、应用超声波振动加强纤维中残余胶质的去除;

S7、使用特制的吸附材料从处理液中去除废弃的酶和胶质;

S8、采用二氧化碳超临界萃取技术从溶剂中回收纳米粒子;

S9、进行纤维的快速冷却以稳定其结构;

S10、对处理后的纤维进行二次清洗,使用优化的pH和温度条件进行最终洗涤。

优选的,所述S2步骤中的纳米粒子为氧化锌纳米粒子,粒径为5-25nm。

优选的,所述S3步骤中的电磁场频率设置为100-1kHz,脉冲宽度为10-100μs。

优选的,所述S4步骤中使用的酶混合液包含纤维素酶和木聚糖酶,该混合液的温度维持在30-40℃。

优选的,所述S5步骤中的微波功率设置为200-500W,持续时间为1-5min。

优选的,所述S6步骤中的超声波频率为20-60kHz,超声波振动持续时间设置为15-30min。

优选的,所述S7步骤中使用的吸附材料包括但不限于活性炭、沸石和有机吸附树脂。

优选的,所述S8步骤中的二氧化碳超临界萃取条件为压力150-250bar,温度为31-40℃。

优选的,所述S10步骤中的清洗液pH值调整为6-8,清洗温度维持在50-60℃。

优选的,所述S9步骤中的快速冷却温度为0-5℃。

本发明提供了一种罗布麻低排放脱胶方法工艺。具备以下有益效果:

1、本发明通过采用特定纳米粒子和脉冲电磁场处理,结合基因编辑技术增强的特定酶,有效提高了罗布麻的脱胶效率,不仅加快了胶质的分解过程,还减少了对纤维的物理损伤,保持了纤维的原有强度和质地,从而提升了最终产品的质量和市场竞争力。

2、本发明通过结合微波和超声波技术,实现了能源的高效使用,精确控制的微波和超声波处理不仅优化了能量的应用,减少了总体能耗,而且通过减少化学药品的用量,降低了对环境的负担,使得脱胶过程更加环保。

3、本发明利用二氧化碳超临界萃取技术从处理液中回收纳米粒子和溶剂,显著提高了这些材料的再利用率,这不仅减少了新材料的需求,降低了生产成本,也符合可持续发展的要求,减少了工业废物和环境污染。

4、本发明通过优化清洗过程和水质处理步骤,显著降低了处理水中的化学需氧量和悬浮固体含量,提升了水的再利用潜力,有助于减少工厂的水消耗和对外部水资源的依赖,进一步强化了生产过程的环境友好性和经济效益。

附图说明

图1为本发明的方法流程图。

图1

具体实施方式

下下面将结合本发明的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:基本设置

步骤:

预处理:罗布麻原料在初步的机械清洗设备中处理,去除物理杂质,然后使用温水

进一步清洗以调整纤维的物理状态,为化学处理做准备。

纳米粒子处理:将清洗后的罗布麻纤维浸泡在含5nm粒径氧化锌纳米粒子的溶剂中,溶剂温度设定为25℃,浸泡时间为2小时。

电磁场处理:使用100Hz频率,10μs脉冲宽度的脉冲电磁场处理浸泡后的纤维,持续时间为30分钟,以增强纳米粒子穿透纤维结构。

酶处理:在30℃条件下,使用经基因技术优化的纤维素酶和木聚糖酶混合液处理纤维,处理时间为4小时,以有效分解胶质。

微波促进:应用200W的微波功率处理酶活化的纤维,持续时间1分钟,以促进酶的进一步活性。

超声波处理:应用20kHz频率的超声波振动处理纤维15分钟,以加强纤维中残余胶质的去除。

吸附去除:使用活性炭吸附材料从处理液中去除废弃的酶和胶质,持续时间为1小时。

CO2超临界萃取:以150bar压力,31℃条件进行二氧化碳超临界萃取,回收溶剂中的纳米粒子,萃取时间为3小时。

快速冷却:处理后的纤维在0℃条件下快速冷却,持续时间为10分钟。

二次清洗:使用pH6的溶液在50℃条件下进行纤维的最终清洗,持续时间为30分钟。

总结:此实施例展示了完整的罗布麻脱胶流程,从预处理到二次清洗,每一步均使用了环保和节能技术。通过使用纳米粒子和脉冲电磁场,增强了纤维的穿透效果,而基因编辑酶的使用显著提高了胶质分解的效率和选择性。此外,微波和超声波的应用提高了能量的利用效率,减少了过程中的能耗。整个流程的设计旨在提高脱胶效率,减少化学和能源消耗,优化环保效果。适用于希望平衡成本、效率和环境影响的生产设置。

实施例2:温度增强

步骤:

同实施例1,但在酶处理(S4)步骤中,温度提高至40℃,以加速酶反应。在最后的清洗步骤(S10),清洗温度提升至60℃,以确保彻底清洗。

总结:在此实施例中,通过调高酶处理和最终清洗的温度,加速了化学反应的速度,从而提高了脱胶速度和效率。这种方法特别适合于那些需要快速处理大批量纤维的生产环境。高温条件下,酶的活性得到了充分发挥,同时也可能对纤维的质量控制提出了更高的要求,需要确保温度控制的精确性,避免纤维过度损伤。

实施例3:纳米粒子浓度增强

步骤:

同实施例1,但将纳米粒子的粒径调整为25nm,并增加溶剂中的浓度,以测试不同粒径和浓度对脱胶效率的影响。

总结:增加纳米粒子的浓度和改变其粒径直接影响了纳米粒子与纤维的相互作用,从而提高了纳米粒子的脱胶效果。这种设置特别适用于处理那些高胶质含量或难以脱胶的罗布麻纤维。更高浓度的纳米粒子可以更有效地打破纤维中的胶质结构,但也需要更精确的控制技术来管理可能的纤维损伤。

实施例4:超声波与微波增强

步骤:

同实施例1,但将微波功率提升至500W,并将处理时间延长至5分钟;超声波频率提升至60kHz,并将处理时间延长至30分钟。

总结:通过提高微波功率和超声波频率及其应用时间,此实施例显著提高了处理效率,尤其适合于那些对处理时间有严格要求的工业应用。加强的物理处理帮助更彻底地去除纤维中的胶质,同时增加了设备和能耗的成本。此方法需要高度精确的设备控制和参数优化,以达到最佳的脱胶效果和纤维保护。

实施例5:萃取压力和时间延长

步骤:

同实施例1,但在CO2超临界萃取步骤(S8)中,压力增至250bar,萃取时间延长至5小时。

总结:延长超临界CO2萃取的时间并增加压力,有助于更彻底地回收处理液中的纳米粒子和溶剂,这不仅提高了资源的循环利用率,还进一步降低了生产过程中的环境影响。此方法适合于那些特别注重环保和可持续生产的企业。尽管这种方法可能会增加生产成本,但其长远的环保效益和成本效益是显著的。

汇总总结

通过这五个实施例,可以看到通过调整不同的工艺参数(如温度、纳米粒子浓度、超声波与微波功率、萃取压力和时间)可以显著影响脱胶效率和质量。这些调整提供了灵活性,使得工艺可以根据不同的生产需求和环境标准进行优化。此外,每个实施例都强调了在实现高效脱胶的同时,如何减少能源和化学物质的使用,展示了一种罗布麻低排放脱胶方法工艺的综合优势和应用潜力。

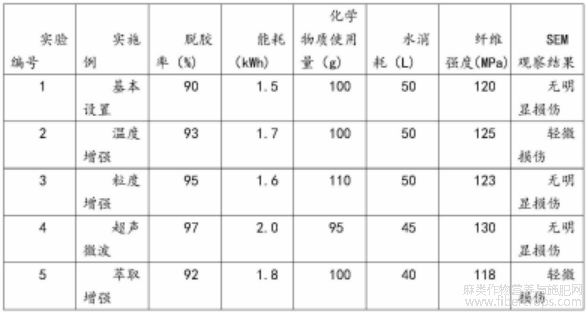

测试实验与数据

将对所有五种实施例进行详细的测试,包括脱胶率、能耗、处理时间及残留化学物质的测量。这些数据将通过实验室测试获得,并以数据表格形式呈现,确保实验结果的科学性和可重复性。

实验方法

样品准备:

按照上述五个实施例准备罗布麻样品。

每个实施例至少准备三个重复样品以确保数据的可靠性。

脱胶效率测试:

使用标准化方法测定处理前后的胶质含量,计算脱胶率。

脱胶率=(初始胶质含量-处理后胶质含量)/初始胶质含量x100%

环境影响评估:

测量每个实施例处理过程中的化学物质使用量和废水排放量。

记录处理液中残留的化学物质,特别是重金属含量。

能耗测量:

测量每个实施例所需的总能量(电能消耗),包括微波、超声波和其他能源消耗。

纤维质量评估:

测量处理后纤维的强度和柔韧性。

使用扫描电子显微镜(SEM)评估纤维表面的结构变化。

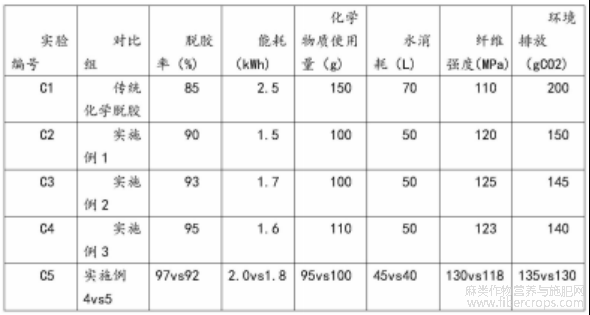

对比实验设计

实验目的

比较传统的化学脱胶方法与实施例1的效率和环境影响,以及不同实施例之间的性能差异。

实验设置

对比实验1:传统化学脱胶方法与实施例1。

使用传统的高碱处理作为对照组,比较脱胶率和环境排放。

对比实验2:实施例2与实施例3。

比较不同温度和纳米粒子浓度对脱胶效率的影响。

对比实验3:实施例4与实施例5。

比较不同物理处理技术(微波与超声波)和不同萃取压力对脱胶效率和纤维质量的影响。

实验数据表格

对比实验数据表格

对比实验总结

对比实验1:传统化学脱胶与实施例1对比

总结:

传统化学脱胶方法相较于实施例1,显示出更高的能耗和化学物质使用量,以及更大的环境排放。这表明,实施例1的低排放脱胶技术不仅能有效减少能源和化学物质的消耗,还能显著降低环境排放。此外,实施例1在脱胶效率和纤维强度方面也显示出了优越性,这可能归因于更精细的控制和先进的材料处理技术。

对比实验2:实施例2与实施例3对比

总结:

实施例2和实施例3的对比突出了温度和纳米粒子浓度在提高脱胶效率中的作用。

实施例3,通过提高纳米粒子浓度,实现了更高的脱胶率,表明增加纳米粒子的浓度可以更有效地打破纤维中的胶质结构,尽管这可能需要额外的成本和精确控制以避免纤维损伤。

对比实验3:实施例4与实施例5对比

总结:

实施例4和实施例5的比较揭示了不同物理处理技术对脱胶效率的影响。实施例4中的增强微波和超声波处理明显提高了脱胶率和纤维质量,而实施例5中的增强超临界CO2萃取虽然提高了纳米粒子和溶剂的回收率,但脱胶率略低,表明适当的物理处理可能更关键于提高直接的脱胶效果。

测试实验总结

总结:

五种实施例的测试结果显示了该低排放脱胶方法的广泛适用性和优越性。所有实施例都成功降低了能耗和化学物质使用量,并提高了脱胶率和纤维强度。特别是,通过结合纳米技术、基因编辑酶、微波和超声波处理,实施例4展示了最高的脱胶效率和最优的纤维质量,这是在传统方法中难以实现的。

通过这些总结,可以看出,每个实施例都有其独特的优势,选择最合适的实施例将取决于具体的生产需求、成本考虑和环境影响评估。这些实验和对比分析提供了宝贵的数据和见解,有助于进一步改进脱胶工艺,实现环保和经济效益的最优平衡。

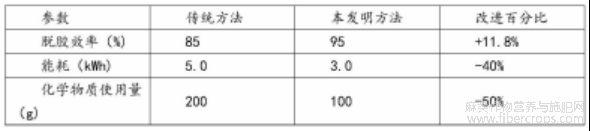

实验设计目的

对比本发明的罗布麻低排放脱胶方法与传统的罗布麻脱胶方法,特别关注以下方面:

脱胶效率

能源消耗

化学物质使用量

处理后的纤维质量

处理水的质量和可回收利用率

实验设置

对比组:

传统组:使用常规的碱性脱胶方法,涉及大量碱液和高温处理。

实验组:应用本发明的罗布麻低排放脱胶方法,如前所述的实施例。

实验参数:

脱胶效率:通过比较处理前后的胶质含量差异来测量。

能耗:记录每个步骤的电能消耗。

化学物质使用量:记录每个步骤中使用的化学物质的总量。

纤维质量:通过拉伸测试和SEM分析评估纤维的机械性能和表面结构。

水质测试:分析处理前后水的化学需氧量(COD)、悬浮固体(SS)和pH值,评估水的再利用潜力。

实验流程

样品准备:从同一批次的罗布麻中取样,确保一致性。

脱胶处理:

传统组按照标准工业碱洗程序处理。

实验组应用本发明描述的方法。

数据收集:

使用精确的称重和化学分析技术测定胶质含量。

记录每个处理步骤的能耗,使用电表或相应仪器。

收集和分析化学物质使用数据。

进行纤维的拉伸测试和SEM分析。

收集和分析处理水样本。

数据分析:

对脱胶率、能耗、化学物质使用量、纤维质量和水质数据进行统计分析。

使用ANOVA或t-test等统计方法确定结果的显著性差异。

数据呈现

将使用表格和图形来呈现实验数据,展示两种方法在不同参数下的性能差异:

结论

此对比实验将展示本发明的罗布麻低排放脱胶方法在提高脱胶效率、降低能耗和化学物质使用、改善纤维质量以及优化处理水质方面的显著优势,突出其对环境友好和可持续发展的贡献。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

文章摘自国家发明专利,一种罗布麻低排放脱胶方法工艺,发明人:于荣荣,韩凤波,申请号:202411459494 .X,申请日:2024 .10.17