摘 要:本发明涉及图像采集及检测技术领域,并具体公开了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统及方法,包括:图像采集模块,用于基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;图像处理模块,用于对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;品质检测模块,用于基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。保障了对亚麻籽原材料品质检测的准确性以及可靠性,同时,提高了品质检测的效率,节省了大量的人力物力。

技术要点

1.一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,包括:

图像采集模块,用于基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

图像处理模块,用于对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

品质检测模块,用于基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

2.根据权利要求1所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,图像采集模块,包括:

要求获取单元,用于从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

配置单元,用于:

提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;

控制单元,用于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

3.根据权利要求1所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,图像采集模块,包括:

路径确定单元,用于获取亚麻籽原材料在自动化设备上每一方向上的既定旋转翻滚路径,并基于既定旋转翻滚路径确定摄像装置在每一方向上的关键拍摄点;

拍摄配置单元,用于基于拍摄要求确定摄像装置在每一关键拍摄点的拍摄角度以及拍摄参数,并基于拍摄角度和拍摄参数对摄像装置进行参数配置;

图像采集单元,用于基于参数配置结果控制摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集,并基于关键拍摄点的位置及拍摄角度对序列图像集进行附属标记。

4.根据权利要求3所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,图像采集单元,包括:

结果调取子单元,用于获取得到的序列图像集,并基于关键拍摄点确定对序列图像集的分组条件;

图像分组子单元,用于提取序列图像集对应的附属标记,并将附属标记与分组条件进行相似度匹配,得到序列图像集对应的子图像集;

图像预处理子单元,用于:

对每一子图像集中的各子图像进行像素遍历,并基于像素遍历结果确定各子图像的图像基本参数;

基于图像基本参数从子图像集中选取每一关键拍摄点的拍摄角度的代表图像。

5.根据权利要求1所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,图像处理模块,包括:

图像获取单元,用于获取得到的序列图像集,并依次对序列图像集中各图像的像素点进行遍历,得到各像素点在不同颜色通道的颜色分量;

图像解析单元,用于:

基于预设标准确定不同颜色通道对应的权重,并基于权重对不同颜色通道的颜色分量进行加权平均,得到每一像素点的灰度值;

对不同像素点的灰度值进行同位置记录,得到各图像对应的灰度图像,同时,基于图像增强需求确定各灰度图像对应的参数映射区间,并基于灰度图像中各像素点的灰度值的取值分布特点在参数映射区间中映射新的参数值;

基于映射结果得到各灰度图像对应的增强图像,并基于增强图像提取亚麻籽原材料的轮廓边缘;

基于轮廓边缘确定麻籽原材料对应的目标区域,并基于序列图像集中各图像的色彩分布根据目标区域提取亚麻籽原材料的外观色彩状态;

同时,基于预设结构元素对增强图像进行多频次不同位置的覆盖遍历,并在预设结构元素完全覆盖轮廓边缘所圈定的区域时,将预设结构元素的中心对应的像素点进行标记;

基于标记结果对轮廓边缘进行修正,并基于修正结果得到亚麻籽原材料的形状特征,且基于外观色彩状态和形状特征得到亚麻籽原材料的外观特征;

对象统计单元,用于基于亚麻籽原材料的外观特征分别对图像中各亚麻籽原材料进行差异化比对,并基于差异化比对结果对每张图像中的坏籽数进行统计。

6.根据权利要求5所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,对象统计单元,包括:对比子单元,用于:

获取得到的亚麻籽原材料的外观特征,并从管理终端获取良好亚麻籽原材料对应的标准外观特征,且将得到的亚麻籽原材料的外观特征分别与标准外观特征进行差异化比对,得到差异特征;

基于预设判定参数对差异特征进行筛选,并基于筛选结果得到异常亚麻籽原材料;

数量统计单元,用于:

基于摄像装置的成像坐标系确定异常亚麻籽原材料在对应图形中的位置参数,并基于位置参数在不同方向的序列图像集对同一异常亚麻籽原材料进行定位去重;

基于定位去重结果对每张图像中的坏籽数进行统计,得到每张图像中的坏籽数。

7.根据权利要求1所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,品质检测模块,包括:

比例确定单元,用于基于亚麻籽原材料的外观特征确定每张图像中亚麻籽原材料的总籽数,并基于总籽数和坏籽数确定坏籽与总籽的比值;

成分分析单元,用于基于预设化学分析仪器对亚麻籽原材料进行检测,得到每一亚麻籽原材料的成分构成及成分比例;

系数确定单元,用于基于评估标准分别确定坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例的评估权重,并基于评估权重对坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例进行综合分析,得到亚麻籽原材料的品质优良系数。

8.根据权利要求1所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,其特征在于,品质检测模块,包括:信息获取单元,用于获取得到的品质优良系数,同时,基于管理终端获取品质等级参照表;

等级确定单元,用于将品质优良系数与品质等级参照表中的记录参数进行参数区间匹配,并基于参数区间匹配结果得到当前品质优良系数对应的品质等级;

信息显示单元,用于基于品质优良系数和品质等级生成亚麻籽原材料品质检测报告,并将亚麻籽原材料品质检测报告在显示终端进行显示。

9.一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,其特征在于,包括:

步骤1:基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

步骤2:对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

步骤3:基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

10.根据权利要求9所述的一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,其特征在于,步骤1中,基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,包括:

从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;

基于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

技术领域

本发明涉及图像采集及检测技术领域,特别涉及一种用于亚麻籽油生产的亚麻籽原材料品质检测系统及方法。

背景技术

目前,在亚麻籽油的生产过程中,亚麻籽原材料的品质对最终产品的质量有着至关重要的影响,亚麻籽的品质差异会直接影响到最终亚麻籽油的质量、营养价值和风味等关键方面;

传统上,对亚麻籽原材料的品质检测可能依赖于人工感官评估等较为粗略的方法,这种方式存在主观性强、准确性有限以及难以量化等问题,而且,人工检测效率较低,可能无法满足大规模生产的需求;

因此,为了克服上述缺陷,本发明提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统及方法。

发明内容

本发明提供一种用于亚麻籽油生产的亚麻籽原材料品质检测系统及方法,用以通过自动化设备带动亚麻籽原材料进行多方向滚动,并在滚动过程中通过摄像装置采集亚麻籽原材料的一系列图像,为进行亚麻籽原材料的品质检测提供了可靠的图像数据,其次,对得到的序列图像集进行分析,实现对每张图像中记录的亚麻籽原材料的外观特征进行有效确定,实现根据外观特征对每张图像中的坏籽数进行有效锁定,最后,实现根据坏籽数确定亚麻籽原材料的品质优良系数,从而实现根据品质优良系数确定亚麻籽原材料的最终品质等级,保障了对亚麻籽原材料品质检测的准确性以及可靠性,同时,提高了品质检测的效率,节省了大量的人力物力。

本发明提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,包括:

图像采集模块,用于基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

图像处理模块,用于对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

品质检测模块,用于基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像采集模块,包括:

要求获取单元,用于从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

配置单元,用于:提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;

控制单元,用于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像采集模块,包括:

路径确定单元,用于获取亚麻籽原材料在自动化设备上每一方向上的既定旋转翻滚路径,并基于既定旋转翻滚路径确定摄像装置在每一方向上的关键拍摄点;

拍摄配置单元,用于基于拍摄要求确定摄像装置在每一关键拍摄点的拍摄角度以及拍摄参数,并基于拍摄角度和拍摄参数对摄像装置进行参数配置;

图像采集单元,用于基于参数配置结果控制摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集,并基于关键拍摄点的位置及拍摄角度对序列图像集进行附属标记。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像采集单元,包括:

结果调取子单元,用于获取得到的序列图像集,并基于关键拍摄点确定对序列图像集的分组条件;

图像分组子单元,用于提取序列图像集对应的附属标记,并将附属标记与分组条件进行相似度匹配,得到序列图像集对应的子图像集;

图像预处理子单元,用于:

对每一子图像集中的各子图像进行像素遍历,并基于像素遍历结果确定各子图像的图像基本参数;

基于图像基本参数从子图像集中选取每一关键拍摄点的拍摄角度的代表图像。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像处理模块,包括:

图像获取单元,用于获取得到的序列图像集,并依次对序列图像集中各图像的像素点进行遍历,得到各像素点在不同颜色通道的颜色分量;

图像解析单元,用于:

基于预设标准确定不同颜色通道对应的权重,并基于权重对不同颜色通道的颜色分量进行加权平均,得到每一像素点的灰度值;

对不同像素点的灰度值进行同位置记录,得到各图像对应的灰度图像,同时,基于图像增强需求确定各灰度图像对应的参数映射区间,并基于灰度图像中各像素点的灰度值的取值分布特点在参数映射区间中映射新的参数值;

基于映射结果得到各灰度图像对应的增强图像,并基于增强图像提取亚麻籽原材料的轮廓边缘;

基于轮廓边缘确定麻籽原材料对应的目标区域,并基于序列图像集中各图像的色彩分布根据目标区域提取亚麻籽原材料的外观色彩状态;

同时,基于预设结构元素对增强图像进行多频次不同位置的覆盖遍历,并在预设结构元素完全覆盖轮廓边缘所圈定的区域时,将预设结构元素的中心对应的像素点进行标记;

基于标记结果对轮廓边缘进行修正,并基于修正结果得到亚麻籽原材料的形状特征,且基于外观色彩状态和形状特征得到亚麻籽原材料的外观特征;

对象统计单元,用于基于亚麻籽原材料的外观特征分别对图像中各亚麻籽原材料进行差异化比对,并基于差异化比对结果对每张图像中的坏籽数进行统计。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,对象统计单元,包括:

对比子单元,用于:

获取得到的亚麻籽原材料的外观特征,并从管理终端获取良好亚麻籽原材料对应的标准外观特征,且将得到的亚麻籽原材料的外观特征分别与标准外观特征进行差异化比对,得到差异特征;

基于预设判定参数对差异特征进行筛选,并基于筛选结果得到异常亚麻籽原材料;

数量统计单元,用于:

基于摄像装置的成像坐标系确定异常亚麻籽原材料在对应图形中的位置参数,并基于位置参数在不同方向的序列图像集对同一异常亚麻籽原材料进行定位去重;

基于定位去重结果对每张图像中的坏籽数进行统计,得到每张图像中的坏籽数。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,品质检测模块,包括:

比例确定单元,用于基于亚麻籽原材料的外观特征确定每张图像中亚麻籽原材料的总籽数,并基于总籽数和坏籽数确定坏籽与总籽的比值;

成分分析单元,用于基于预设化学分析仪器对亚麻籽原材料进行检测,得到每一亚麻籽原材料的成分构成及成分比例;

系数确定单元,用于基于评估标准分别确定坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例的评估权重,并基于评估权重对坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例进行综合分析,得到亚麻籽原材料的品质优良系数。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,品质检测模块,包括:

信息获取单元,用于获取得到的品质优良系数,同时,基于管理终端获取品质等级参照表;

等级确定单元,用于将品质优良系数与品质等级参照表中的记录参数进行参数区间匹配,并基于参数区间匹配结果得到当前品质优良系数对应的品质等级;

信息显示单元,用于基于品质优良系数和品质等级生成亚麻籽原材料品质检测报告,并将亚麻籽原材料品质检测报告在显示终端进行显示。

本发明提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,包括:

步骤1:基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

步骤2:对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

步骤3:基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

优选的,一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,步骤1中,基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,包括:

从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;

基于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

与现有技术相比,本发明的有益效果如下:

1.通过自动化设备带动亚麻籽原材料进行多方向滚动,并在滚动过程中通过摄像装置采集亚麻籽原材料的一系列图像,为进行亚麻籽原材料的品质检测提供了可靠的图像数据,其次,对得到的序列图像集进行分析,实现对每张图像中记录的亚麻籽原材料的外观特征进行有效确定,实现根据外观特征对每张图像中的坏籽数进行有效锁定,最后,实现根据坏籽数确定亚麻籽原材料的品质优良系数,从而实现根据品质优良系数确定亚麻籽原材料的最终品质等级,保障了对亚麻籽原材料品质检测的准确性以及可靠性,同时,提高了品质检测的效率,节省了大量的人力物力。

2.通过从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,实现对亚麻籽原材料的滚动方向进行准确有效的确定,其次,根据确定的滚动方向和自动化设备的设备参数,实现对自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长进行有效确定,为带动亚麻籽原材料的有效翻转提供了可靠保障,最后,确定自动化设备在不同滚动方向的切换点,实现对自动化执行流程进行有效制定,实现控制自动化设备带动亚麻籽原材料进行安全可靠的多方向旋转翻滚,为进行亚麻籽原材料品质检测提供了便利和保障。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在本申请文件中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

为附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

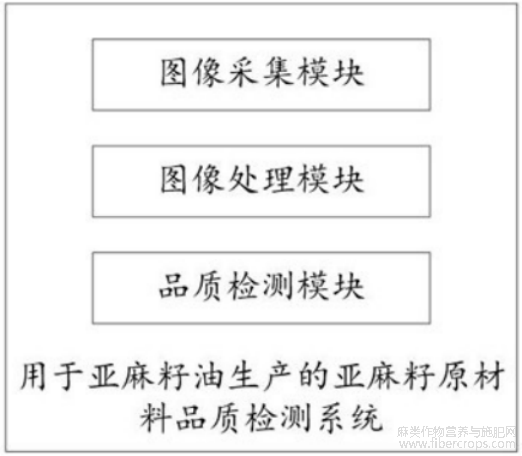

图1为本发明实施例中一种用于亚麻籽油生产的亚麻籽原材料品质检测系统的结构图;

图1

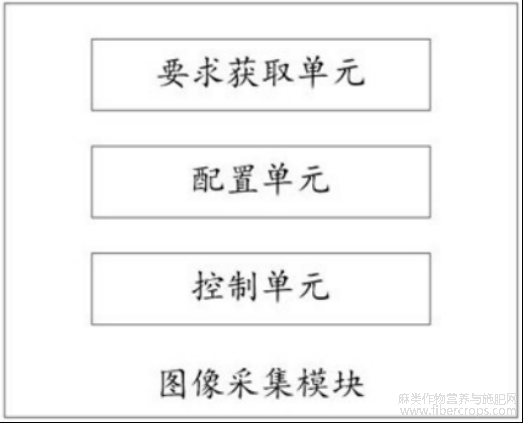

图2为本发明实施例中一种用于亚麻籽油生产的亚麻籽原材料品质检测系统中图像采集模块的结构图;

图2

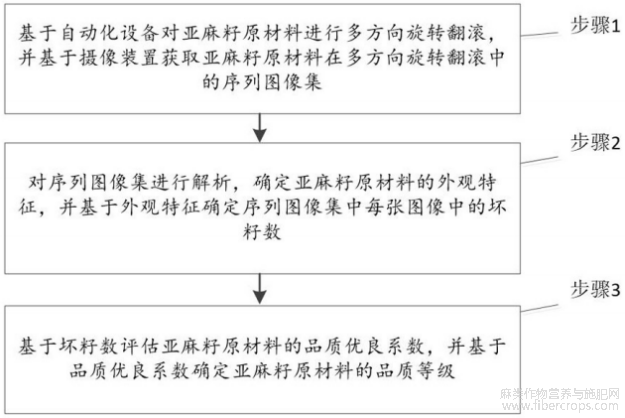

图3为本发明实施例中一种用于亚麻籽油生产的亚麻籽原材料品质检测方法的流程图。

图3

具体实施方式

本以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1:

本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,如图1所示,包括:

图像采集模块,用于基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

图像处理模块,用于对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

品质检测模块,用于基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

该实施例中,自动化设备是提前设定好的,用于对亚麻籽原材料进行旋转翻滚的装置。

该实施例中,多方向旋转翻滚指的是通过自动化设备带动亚麻籽原材料进行水平面和上下面的反转,从而实现对亚麻籽原材料进行全面有效的图像采集。

该实施例中,摄像装置是提前设定好的,例如可以是高速超清摄像机。

该实施例中,序列图像集指的是对亚麻籽原材料不同旋转方向下的情况进行一系列的图像采集后得到的多有图像信息。

该实施例中,外观特征指的是亚麻籽原材料的颜色以及形状等。

该实施例中,坏籽数指的是每一张图像中存在的坏籽的数量。

该实施例中,品质优良系数指的是能够表征亚麻籽原材料品质好坏的参数,取值越大,表明亚麻籽原材料的品质越好。

上述技术方案的工作原理及有益效果是:通过自动化设备带动亚麻籽原材料进行多方向滚动,并在滚动过程中通过摄像装置采集亚麻籽原材料的一系列图像,为进行亚麻籽原材料的品质检测提供了可靠的图像数据,其次,对得到的序列图像集进行分析,实现对每张图像中记录的亚麻籽原材料的外观特征进行有效确定,实现根据外观特征对每张图像中的坏籽数进行有效锁定,最后,实现根据坏籽数确定亚麻籽原材料的品质优良系数,从而实现根据品质优良系数确定亚麻籽原材料的最终品质等级,保障了对亚麻籽原材料品质检测的准确性以及可靠性,同时,提高了品质检测的效率,节省了大量的人力物力。

实施例2:

在实施例1的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,如图2所示,图像采集模块,包括:

要求获取单元,用于从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

配置单元,用于:

提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;控制单元,用于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

该实施例中,检测要求是提前已知的,包括对亚麻籽原材料的图像采集方向以及在每一方向上的图像采集数量和具体的采集要求等。

该实施例中,设备参数指的是自动化设备的功率以及设备在运行时的转动速度等。

该实施例中,目标时长指的是自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的时间长度,目的是确保能够对亚麻籽原材料进行完整一圈的转动。

该实施例中,切换点指的是自动化设备对亚麻籽原材料在不同方向旋转滚动时的切换时间,例如可以是水平旋转滚动一圈后切换为上下旋转滚动。

该实施例中,自动化执行流程指的是根据确定的不同滚动方向的切换点指定的自动化设备运行的机制,从而实现对亚麻籽原材料在不同方向上的智能旋转滚动。

上述技术方案的工作原理及有益效果是:通过从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,实现对亚麻籽原材料的滚动方向进行准确有效的确定,其次,根据确定的滚动方向和自动化设备的设备参数,实现对自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长进行有效确定,为带动亚麻籽原材料的有效翻转提供了可靠保障,最后,确定自动化设备在不同滚动方向的切换点,实现对自动化执行流程进行有效制定,实现控制自动化设备带动亚麻籽原材料进行安全可靠的多方向旋转翻滚,为进行亚麻籽原材料品质检测提供了便利和保障。

实施例3:

在实施例1的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像采集模块,包括:

路径确定单元,用于获取亚麻籽原材料在自动化设备上每一方向上的既定旋转翻滚路径,并基于既定旋转翻滚路径确定摄像装置在每一方向上的关键拍摄点;

拍摄配置单元,用于基于拍摄要求确定摄像装置在每一关键拍摄点的拍摄角度以及拍摄参数,并基于拍摄角度和拍摄参数对摄像装置进行参数配置;

图像采集单元,用于基于参数配置结果控制摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集,并基于关键拍摄点的位置及拍摄角度对序列图像集进行附属标记。

该实施例中,既定旋转翻滚路径指的是亚麻籽原材料在自动化设备上旋转翻滚时对应的运动路径,从而便于确定对亚麻籽原材料进行图像采集时对应的关键拍摄点。

该实施例中,关键拍摄点指的是对亚麻籽原材料进行图像采集时对应的具体图像采集位置,即放置摄像装置的具体位置信息。

该实施例中,拍摄要求是提前已知的,用于表征摄像装置的拍摄角度以及拍摄参数(即拍摄焦距)等信息。

该实施例中,附属标记指的是通过关键拍摄点的位置及拍摄角度对相应的序列图像集进行标记,目的是为了对不同位置和不同拍摄角度采集到的图像进行区分。

上述技术方案的工作原理及有益效果是:通过确定亚麻籽原材料在自动化设备上的既定旋转翻滚路径,实现根据既定旋转翻滚路径对关键拍摄点的位置进行有效确定,其次,对拍摄要求进行解析,实现对摄像装置的拍摄角度和拍摄参数进行准确有效的确定,并实现根据确定的拍摄角度和拍摄参数对摄像装置进行参数配置,确保摄像装置的工作可靠性,最后,根据配置好的摄像装置对亚麻籽原材料进行序列图像集进行采集,并对采集到的序列图像集进行附属标记,从而便于对不同位置和不同角度的序列图像进行区分,为进行亚麻籽原材料品质检测提供了可靠保障。

实施例4:

在实施例3的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像采集单元,包括:

结果调取子单元,用于获取得到的序列图像集,并基于关键拍摄点确定对序列图像集的分组条件;

图像分组子单元,用于提取序列图像集对应的附属标记,并将附属标记与分组条件进行相似度匹配,得到序列图像集对应的子图像集;

图像预处理子单元,用于:

对每一子图像集中的各子图像进行像素遍历,并基于像素遍历结果确定各子图像的图像基本参数;

基于图像基本参数从子图像集中选取每一关键拍摄点的拍摄角度的代表图像。

该实施例中,分组条件指的是对序列图像集进行分组的依据,即不同的关键拍摄点即为一组。

该实施例中,子图像集指的是将附属标记结果与分组条件进行相似度匹配后,对序列图像集进行分组后得到的结果。

该实施例中,像素遍历指的是对每一子图像集中的各子图像的像素信息依次进行检测。

该实施例中,图像基本参数指的是各子图像对应的分辨率和对对亚麻籽原材料拍摄的色彩情况等。

该实施例中,代表图像指的是从每一关键拍摄点的不同拍摄角度对应的所有图像中选取一个拍摄效果最好的图像,即为代表图像。

上述技术方案的工作原理及有益效果是:通过根据关键拍摄点对序列图像集的分组条件进行确定,并将不同图像对应的附属标记结果与分组条件进行相似度匹配,实现对序列图像集进行有效的分组,其次,对分组得到的子图像集进行像素遍历,实现对每一子图形的图像基本参数进行准确有效的确定,最后,实现根据图像基本参数对每一关键拍摄点的拍摄角度的代表图像进行准确有效的选取,为进行亚麻籽原材料品质检测提供了可靠的图像支撑。

实施例5:

在实施例1的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,图像处理模块,包括:

图像获取单元,用于获取得到的序列图像集,并依次对序列图像集中各图像的像素点进行遍历,得到各像素点在不同颜色通道的颜色分量;

图像解析单元,用于:

基于预设标准确定不同颜色通道对应的权重,并基于权重对不同颜色通道的颜色分量进行加权平均,得到每一像素点的灰度值;

对不同像素点的灰度值进行同位置记录,得到各图像对应的灰度图像,同时,基于图像增强需求确定各灰度图像对应的参数映射区间,并基于灰度图像中各像素点的灰度值的取值分布特点在参数映射区间中映射新的参数值;

基于映射结果得到各灰度图像对应的增强图像,并基于增强图像提取亚麻籽原材料的轮廓边缘;

基于轮廓边缘确定麻籽原材料对应的目标区域,并基于序列图像集中各图像的色彩分布根据目标区域提取亚麻籽原材料的外观色彩状态;

同时,基于预设结构元素对增强图像进行多频次不同位置的覆盖遍历,并在预设结构元素完全覆盖轮廓边缘所圈定的区域时,将预设结构元素的中心对应的像素点进行标记;

基于标记结果对轮廓边缘进行修正,并基于修正结果得到亚麻籽原材料的形状特征,且基于外观色彩状态和形状特征得到亚麻籽原材料的外观特征;

对象统计单元,用于基于亚麻籽原材料的外观特征分别对图像中各亚麻籽原材料进行差异化比对,并基于差异化比对结果对每张图像中的坏籽数进行统计。

该实施例中,颜色通道指的是红、绿、蓝三个颜色通道,其中,颜色分量即为不同像素点的红、绿、蓝三个颜色的具体色彩阈值。

该实施例中,预设标准是提前已知的,用于表征在进行灰度值计算时,不同颜色通道对应的权重,其中,权重指的是不同颜色通道的重要程度,例如如0.299倍的红色分量、0.587倍的绿色分量和0.114倍的蓝色分量相加,来计算灰度值。

该实施例中,同位置记录指的是对不同像素点对应的灰度值按照像素点在原图像中的位置进行记录,从而实现对各图像对应的灰度图像进行准确有效的确定。

该实施例中,图像增强需求指的是对各灰度图像进行图像增强的标准,例如可以是将灰度图像中前景图像和背景图像进行明显区分等。

该实施例中,参数映射区间指的是根据图像增强需求确定的,即将不同图像区域的像素点的灰度值进行更加明显的区别。

该实施例中,取值分布特点指的是不同像素点的灰度值的取值情况。

该实施例中,基于灰度图像中各像素点的灰度值的取值分布特点在参数映射区间中映射新的参数值指的是根据像素点的灰度值的取值情况,从参数映射区间中重新分配新的参数取值,例如将最小灰度值映射到一个新的最小值(比如0),将最大灰度值映射到一个新的最大值(比如255),目的是实现对灰度图像的增强处理。

该实施例中,目标区域指的是亚麻籽原材料在图像中所处的具体图像区域。

该实施例中,色彩分布指的是各图像中颜色的分布情况。

该实施例中,外观色彩状态指的是亚麻籽原材料对应的具体颜色情况,从而便于从颜色上对亚麻籽原材料的品质进行检测。

该实施例中,预设结构元素可以是矩形或圆形等结构,用于对亚麻籽原材料的轮廓边缘进行修正的参数。

该实施例中,多频次不同位置的覆盖遍历指的是通过预设结构元素在灰度增强图像中进行多次不同位置的覆盖,从而实现根据覆盖结果对轮廓边缘进行修正。

该实施例中,形状特征指的是亚麻籽原材料的形状,例如可以是椭圆形等。

该实施例中,差异化比对指的是将图像中各亚麻籽原材料的外观特征与已知良好的亚麻籽原材料的外观特征进行比对。

上述技术方案的工作原理及有益效果是:通过对得到的序列图像集进行遍历,实现对不同颜色通道的颜色分量进行准确有效的确定,同时,根据预设标准实现对灰度图像计算时,不同颜色通道的权重进行有效确定,从而实现根据权重和相应的颜色分量对各图像的灰度图像进行准确有效的确定,其次,根据灰度图像中各像素点的取值特征对不同像素点的灰度值取值重新进行参数分配,实现对灰度图像进行有效的增强处理,便于对亚麻籽原材料的外观形状进行准确有效的确定,最后,根据得到的增强图像实现对亚麻籽原材料的轮廓边缘进行有效确定,并对确定的边缘轮廓进行有效修正,同时,通过各图像的色彩分布实现对亚麻籽原材料的外观色彩状态进行确定,最终实现根据轮廓边缘和外观色彩状态对亚麻籽原材料的外观特征进行确定,从而实现根据外观特征分别对图像中各亚麻籽原材料进行差异化比对,确保了对各图像中坏籽数进行准确有效的统计,提高了对亚麻籽原材料品质检测的准确性。

实施例6:

在实施例5的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,对象统计单元,包括:

对比子单元,用于:

获取得到的亚麻籽原材料的外观特征,并从管理终端获取良好亚麻籽原材料对应的标准外观特征,且将得到的亚麻籽原材料的外观特征分别与标准外观特征进行差异化比对,得到差异特征;

基于预设判定参数对差异特征进行筛选,并基于筛选结果得到异常亚麻籽原材料;数量统计单元,用于:

基于摄像装置的成像坐标系确定异常亚麻籽原材料在对应图形中的位置参数,并基于位置参数在不同方向的序列图像集对同一异常亚麻籽原材料进行定位去重;

基于定位去重结果对每张图像中的坏籽数进行统计,得到每张图像中的坏籽数。

该实施例中,标准外观特征指的是良好亚麻籽原材料对应的具体的外观特征。

该实施例中,差异特征指的是亚麻籽原材料的外观特征与良好亚麻籽原材料对应的标准外观特征存在的不同之处。

该实施例中,预设判定参数是提前设定好的,是表征根据差异特征对亚麻籽原材料进行坏籽数确定的标准,例如可以是形状和颜色均不同时,即判定为坏籽。

该实施例中,异常亚麻籽原材料指的是存在异常情况的亚麻籽原材料。

该实施例中,成像坐标系是摄像装置的成像坐标,用于对异常亚麻籽原材料在对应图形中的位置参数进行确定。

该实施例中,定位去重指的是同一异常亚麻籽原材料在不同图像中进行定位,即将同一异常亚麻籽原材料在不同图像中进行同一对象标记,避免坏籽数的重复统计。

上述技术方案的工作原理及有益效果是:通过将亚麻籽原材料的外观特征与良好亚麻籽原材料对应的标准外观特征进行差异化比对,实现对二者的差异特征进行准确有效的确定,其次,根据预设判定参数对差异特征进行筛选,实现对异常亚麻籽原材料进行准确有效的确定,最后,根据摄像装置的成像坐标系对同一异常亚麻籽原材料在不同图像中的记录情况进行定位去重,实现对每张图像中的坏籽数确定的有效性以及可靠性,确保了亚麻籽原材料品质检测的准确性以及可靠性。

实施例7:

在实施例1的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,品质检测模块,包括:

比例确定单元,用于基于亚麻籽原材料的外观特征确定每张图像中亚麻籽原材料的总籽数,并基于总籽数和坏籽数确定坏籽与总籽的比值;

成分分析单元,用于基于预设化学分析仪器对亚麻籽原材料进行检测,得到每一亚麻籽原材料的成分构成及成分比例;

系数确定单元,用于基于评估标准分别确定坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例的评估权重,并基于评估权重对坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例进行综合分析,得到亚麻籽原材料的品质优良系数。

该实施例中,预设化学分析仪器是提前配置好的,用于检测亚麻籽原材料的成分构成和成分比例。

该实施例中,评估标准是提前已知的,用于确定坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例的评估权重,从而实现对亚麻籽原材料的品质优良系数进行确定。

该实施例中,评估权重指的是在进行品质优良系数确定时,坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例所占的比重程度。

上述技术方案的工作原理及有益效果是:通过确定坏籽与总籽的比值,为进行品质检测提供了依据,同时,通过预设化学分析仪器对亚麻籽原材料进行检测,实现对亚麻籽原材料的成分构成及成分比例进行有效确定,最后,通过确定坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例的评估权重,实现根据评估权重对坏籽与总籽的比值、每一亚麻籽原材料的成分构成及成分比例进行综合分析,确保得到的亚麻籽原材料的品质优良系数的准确可靠性。

实施例8:

在实施例1的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测系统,品质检测模块,包括:

信息获取单元,用于获取得到的品质优良系数,同时,基于管理终端获取品质等级参照表;

等级确定单元,用于将品质优良系数与品质等级参照表中的记录参数进行参数区间匹配,并基于参数区间匹配结果得到当前品质优良系数对应的品质等级;

信息显示单元,用于基于品质优良系数和品质等级生成亚麻籽原材料品质检测报告,并将亚麻籽原材料品质检测报告在显示终端进行显示。

该实施例中,品质等级参照表是提前已知的,用于记录不同品质优良系数的取值对应的品质等级范围信息。

上述技术方案的工作原理及有益效果是:通过将得到的品质优良系数与品质等级参照表进行参数区间匹配,实现对当前品质优良系数对应的品质等级进行有效确定,最后,通过品质优良系数和品质等级生成亚麻籽原材料品质检测报告,并对亚麻籽原材料品质检测报告在显示终端进行显示,便于管理人员对亚麻籽原材料的品质检测结果进行有效了解,提高了品质检测的可靠性。

实施例9:

本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,如图3所示,包括:

步骤1:基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,并基于摄像装置获取亚麻籽原材料在多方向旋转翻滚中的序列图像集;

步骤2:对序列图像集进行解析,确定亚麻籽原材料的外观特征,并基于外观特征确定序列图像集中每张图像中的坏籽数;

步骤3:基于坏籽数评估亚麻籽原材料的品质优良系数,并基于品质优良系数确定亚麻籽原材料的品质等级。

上述技术方案的工作原理及有益效果是:通过自动化设备带动亚麻籽原材料进行多方向滚动,并在滚动过程中通过摄像装置采集亚麻籽原材料的一系列图像,为进行亚麻籽原材料的品质检测提供了可靠的图像数据,其次,对得到的序列图像集进行分析,实现对每张图像中记录的亚麻籽原材料的外观特征进行有效确定,实现根据外观特征对每张图像中的坏籽数进行有效锁定,最后,实现根据坏籽数确定亚麻籽原材料的品质优良系数,从而实现根据品质优良系数确定亚麻籽原材料的最终品质等级,保障了对亚麻籽原材料品质检测的准确性以及可靠性,同时,提高了品质检测的效率,节省了大量的人力物力。

实施例10:

在实施例9的基础上,本实施例提供了一种用于亚麻籽油生产的亚麻籽原材料品质检测方法,步骤1中,基于自动化设备对亚麻籽原材料进行多方向旋转翻滚,包括:

从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,确定对亚麻籽原材料的滚动方向;

提取自动化设备的设备参数,并基于设备参数确定自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长;

基于目标时长确定不同滚动方向的切换点,并基于切换点制定自动化执行流程;

基于控制自动化设备根据制定的自动化执行流程对亚麻籽原材料进行多方向旋转翻滚。

上述技术方案的工作原理及有益效果是:通过从管理终端获取对亚麻籽原材料的检测要求,并对检测要求进行解析,实现对亚麻籽原材料的滚动方向进行准确有效的确定,其次,根据确定的滚动方向和自动化设备的设备参数,实现对自动化设备在每一滚动方向上对亚麻籽原材料进行旋转滚动的目标时长进行有效确定,为带动亚麻籽原材料的有效翻转提供了可靠保障,最后,确定自动化设备在不同滚动方向的切换点,实现对自动化执行流程进行有效制定,实现控制自动化设备带动亚麻籽原材料进行安全可靠的多方向旋转翻滚,为进行亚麻籽原材料品质检测提供了便利和保障。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

文章摘自国家发明专利,用于亚麻籽油生产的亚麻籽原材料品质检测系统及方法,发明人:张经宇,郝建军,张靖宇,许丽霞,程彦钦,梁亚曦,申请号:202411523234.4,申请日:2024.10.30.