摘 要:本发明公开了一种生物酶?化学联合处理苎麻脱胶的方法,包括酶解脱胶、一次碱煮、二次碱煮、拷麻、漂酸洗、给油、震荡离心、烘干;浸酶时采用复合酶:果胶酶、半纤维素酶、木聚糖酶。本发明根据苎麻纤维胶质特点,利用酶的专一性选取果胶酶、半纤维素酶、木聚糖酶三种生物酶进行酶解。采用生物酶和化学法联合使用可以形成协同效应,提高脱胶效率,缩短处理时间,降低生产成本。酶解胶质后,配合脱胶煮炼增效剂,化学法可以更容易地进行脱胶处理,提高整体处理效果。同时联合使用还可以降低对环境的影响,可减少苎麻脱胶废水排放50%以上,符合可持续发展的要求。

技术要点

1.一种生物酶?化学联合处理苎麻脱胶的方法,其特征在于,包括以下步骤:

(1)酶解脱胶:取原麻扎把后,放入酶解脱胶池中,加入活化后酶解液,调整酶解温度50 ℃,在采用浓硫酸调节酶解液的pH值为2?3的条件下浸泡3h;取出待用;

(2)一次碱煮:酶解完成后清洗干净放入煮炼锅进行第一次碱煮;

(3)二次碱煮:清洗后,在加压条件下进行二次碱煮;

(4)拷麻:使用拷麻机使麻纤维松散,去除多余胶质;

(5)漂酸洗:碱煮完成后清洗干净,浸入次氯酸钠溶液进行漂酸洗;

(6)给油:随后浸入茶籽油2?3h,使纤维松散,柔软并改善其集束性与平滑性;

(7)震荡离心:最后经过振荡、离心、再振荡,除去剩余苎麻表皮和部分水分;

(8)烘干:离心脱水后在70?80℃烘干得到精干麻。

2.根据权利要求1所述的生物酶?化学联合处理苎麻脱胶的方法,其特征在于,所述(1)中酶解液采用复合酶,所述复合酶为果胶酶、半纤维素酶、木聚糖酶,所需复合酶用量750g,浴比1:10。

3.根据权利要求2所述的生物酶?化学联合处理苎麻脱胶的方法,其特征在于,所述果胶酶、半纤维素酶、木聚糖酶其酶活分别为30000u/g、54000u/g、28000u/g。

4.根据权利要求1所述的生物酶?化学联合处理苎麻脱胶的方法,其特征在于,所述(2)中碱煮时加入煮炼增效助剂,其配比为,10.5?12g/LNaOH,加入1.5?3.5%Na2SiO3,1.5?3.5%Na5P3O10,浴比1:10。

5.根据权利要求1所述的生物酶?化学联合处理苎麻脱胶的方法,其特征在于,所述(3)中碱煮条件为加压2.5kg,温度达到120?135℃,煮炼3小时。

6.根据权利要求1所述的生物酶?化学联合处理苎麻脱胶的方法,其特征在于,所述(5)中次氯酸钠溶液质量分数为7%,漂酸洗时温度30℃,时间5min,浴比1:10。

技术领域

本发明涉及苎麻加工技术领域,具体涉及一种生物酶?化学联合处理苎麻脱胶的方法。

背景技术

苎麻纤维作为绿色生态纤维,具有吸湿、透气、抑菌、防霉、抗紫外线、无静电等优良性能。苎麻纺织品不仅在衣服、包装上得到广泛应用,而且发展到家用装饰、医用等多个领域,国内外市场潜力巨大。但苎麻纤维组成中除纤维素外,还有果胶、半纤维素、木质素、脂蜡质和水溶物等伴生物质,统称为胶质。在胶质的作用下,苎麻纤维单细胞在韧皮中相互疏松地排列并粘合。为了达到纺织要求,苎麻原麻必须经过脱胶,除去纤维周围全部或部分胶质,使纤维分离、松散,才能制取可纺纤维。目前苎麻脱胶企业普遍采用的是化学脱胶法,其原理是利用植物韧皮中纤维素和胶质对碱、无机酸和氧化剂等稳定性不同而去除胶质。其具体工艺大致包括原麻拆包、扎把、浸酸、第一次煮炼、第二次煮炼、敲麻、漂酸洗、水洗、脱水、漂白、给油、烘干,其处理工序繁琐耗时长,能耗大,且长时间的碱煮导致麻的强力损伤较大,麻纤维柔韧性降低。并且其繁杂的工序、诸多专用设备、耗水量大以及碱液等废液废水的排放等因素,导致化学脱胶纤维制成率低、严重污染环境、生产成本高等问题,严重制约着产业的健康发展。而后面出现的生物脱胶法虽然较化学脱胶法有一定的优势,但仅用生物脱胶法很难让苎麻纤维达到纺织要求。

发明内容

本发明的目的在于提供一种生物酶?化学联合处理苎麻脱胶的方法,以解决现有技术中的化学脱胶、生物脱胶存在一定局限性的技术问题。

为实现上述目的,本发明提供了以下技术方案:

本发明提供的一种生物酶?化学联合处理苎麻脱胶的方法,包括以下步骤:

(1)酶解脱胶:取原麻扎把后放入酶解池中浸酶,加入活化后酶解液,酶解温度50℃,在采用浓硫酸调节pH值为2?3的条件下浸泡3h;

(2)一次碱煮:浸酶完成后清洗干净放入煮炼锅进行第一次碱煮;

(3)二次碱煮:清洗后,在加压条件下进行二次碱煮;

(4)拷麻:使用拷麻机使麻纤维松散,去除多余胶质;

(5)漂酸洗:碱煮完成后清洗干净,浸入次氯酸钠溶液进行漂酸洗;

(6)给油:随后浸入茶籽油2?3h;

(7)震荡离心:最后经过振荡、离心、再振荡,除去剩余苎麻表皮和部分水分;

(8)烘干:离心脱水后烘干得到精干麻。

进一步的,所述(1)中酶解液采用复合酶,所述复合酶为果胶酶、半纤维素酶、木聚糖酶,所需复合酶用量750g,浴比1:10。

进一步的,所述果胶酶、半纤维素酶、木聚糖酶其酶活分别为30000u/g、54000u/g、28000u/g。

进一步的,所述(2)中碱煮时加入煮炼增效助剂,其配比为,10.5?12g/LNaOH,加入1.5?3.5%Na2SiO3,1.5?3.5%Na5P3O10,浴比1:10。

进一步的,所述(3)中碱煮条件为加压2.5kg,温度达到120?135℃,煮炼3小时。

进一步的,所述(5)中次氯酸钠溶液质量分数为7%,漂酸洗时温度30℃,时间5min,浴比1:10。

基于上述技术方案,本发明实施例至少可以产生如下技术效果:

根据苎麻纤维胶质特点,利用酶的专一性选取果胶酶、半纤维素酶、木聚糖酶三种生物酶进行酶解。采用生物酶和化学法联合使用可以形成协同效应,提高脱胶效率,缩短处理时间,降低生产成本。酶解胶质后,化学法可以更容易地进行脱胶处理,提高整体处理效果。同时联合使用还可以降低对环境的影响,符合可持续发展的要求。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

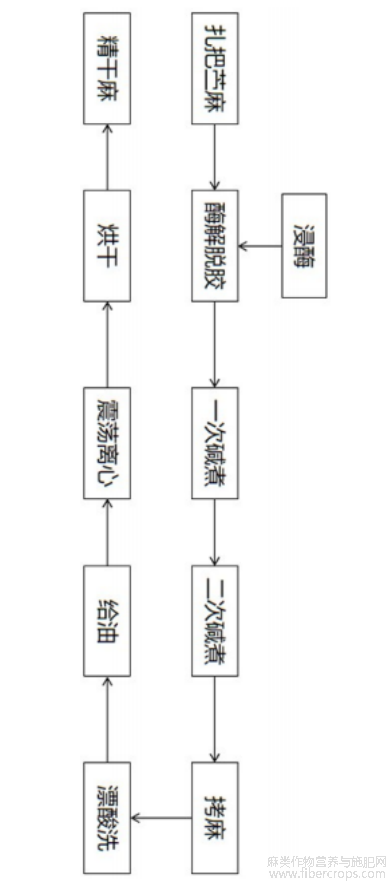

图1是本发明实施例的工艺流程图。

图 1

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

实施例

实施例1?3中工艺流程如图1所示。

实施例1

酶配比:果胶酶:半纤维素酶:木聚糖酶=10:4:1;

碱煮液:11g/L NaOH,加入2.0%Na2SiO3,2.0%Na5P3O10;

(1)在酶解池对680kg机打麻进行酶解,用浓硫酸调节pH值为3.5,保持水温50℃,酶解时间设置为3h,果胶酶(酶活30000u/g):半纤维素酶(酶活54000u/g):木聚糖酶(酶活28000u/g)=10:4:1,浴比1:10。果胶酶、半纤维素酶购于河南聚灿生物工程有限公司,木聚糖酶购于沧州夏盛酶生物技术有限公司。

(2)浸酶完成后清洗干净放入煮炼锅进行第一次碱煮,温度为100℃,碱煮3h。碱煮液:11g/L NaOH,加入2.0%Na2SiO3,2.0%Na5P3O10作为煮炼助剂,浴比1:10。

(3)清洗后,进行二次碱煮,加压2kg,温度达到130℃左右,煮炼3小时。

(4)使用拷麻机使麻纤维松散,去除多余胶质。

(5)漂酸洗:碱煮完成后清洗干净,浸入7%的次氯酸钠进行漂酸洗,温度30℃,时间1h,浴比1:10。

(6)随后浸入茶籽油2h,阻止纤维在干燥过程中互相并结,提高其柔软和松散程度,改善表面性能。

(7)最后经过振荡、离心、再振荡,除去剩余苎麻表皮和部分水分,烘干后得到精干麻。

实施例2

果胶酶:半纤维素酶:木聚糖酶=8:6:1;碱煮液:11.5g/L NaOH,加入2.0%Na2SiO3,2.0%Na5P3O10;

(1)在酶解池对680kg机打麻进行酶解,用浓硫酸调节pH值为3.5,保持水温50℃,酶解时间设置为3h,果胶酶(酶活30000u/g):半纤维素酶(酶活54000u/g):木聚糖酶(酶活28000u/g)=8:6:1,浴比1:10。

(2)浸酶完成后清洗干净放入煮炼锅进行第一次碱煮,温度为100℃,碱煮3h。碱煮液:11.5g/L NaOH,加入1.5%Na2SiO3,1.5%Na5P3O10作为煮炼助剂,浴比1:10。

(3)清洗后,进行二次碱煮,加压2kg,温度达到130℃左右,煮炼3小时。

(4)使用拷麻机使麻纤维松散,去除多余胶质。

(5)漂酸洗:碱煮完成后清洗干净,浸入7%的次氯酸钠进行漂酸洗,温度30℃,时间1h,浴比1:10。

(6)随后浸入茶籽油2h,阻止纤维在干燥过程中互相并结,提高其柔软和松散程度,改善表面性能。

(7)最后经过振荡、离心、再振荡,除去剩余苎麻表皮和部分水分,烘干后得到精干麻。

实施例3

果胶酶:半纤维素酶:木聚糖酶=6:3:1;碱煮液:12.5g/L NaOH,加入2.5%Na2SiO3,2.5%Na5P3O10;

(1)在酶解池对680kg机打麻进行酶解,用浓硫酸调节pH值为3.5,保持水温50℃,酶解时间设置为3h,果胶酶(酶活30000u/g):半纤维素酶(酶活54000u/g):木聚糖酶(酶活28000u/g)=6:3:1,浴比1:10。

(2)浸酶完成后清洗干净放入煮炼锅进行第一次碱煮,温度为100℃,碱煮3h。碱煮液:12.5g/L NaOH,加入2.5%Na2SiO3,2.5%Na5P3O10作为煮炼助剂,浴比1:10。

(3)清洗后,进行二次碱煮,加压2kg,温度达到130℃左右,煮炼3小时。

(4)使用拷麻机使麻纤维松散,去除多余胶质。

(5)漂酸洗:碱煮完成后清洗干净,浸入7%的次氯酸钠进行漂酸洗,温度30℃,时间1h,浴比1:10。

(6)随后浸入茶籽油2h,阻止纤维在干燥过程中互相并结,提高其柔软和松散程度,改善表面性能。

(7)最后经过振荡、离心、再振荡,除去剩余苎麻表皮和部分水分,烘干后得到精干麻。

按实施例1?3分别进行脱胶实验,测定不同实施例脱胶后的残胶率、白度、束纤维断裂强度,结果如表1。

表1

最后应说明的是:

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

文章摘自国家发明专利,一种生物酶-化学联合处理苎麻脱胶的方法,发明人:康建平,李佳逸,马德武,谭昕,何雨静,韩丽娟,何勇;申请号:202410606545.0;申请日:2024.5.16