摘 要:为了高效提取罗布麻韧皮组织中的罗布麻纤维,利用化学-生物酶联合脱胶工艺除去罗布麻韧皮中的果胶和其他杂质。分析预酸、碱煮、酶处理在不同温度、浓度、时间条件下对罗布麻脱胶效果的影响;通过场发射高倍扫描电镜观察罗布麻脱胶前后的表面形貌特征,借助傅里叶红外光谱仪分析了罗布麻纤维的化学结构。正交试验分析结果表明,最优脱胶条件为:在对织物质量1.75%的硫酸溶液,温度65℃,时间55min的条件下预酸,在对织物重4.5%氢氧化钠、4%硅酸钠、2.5%亚硫酸钠、3.5%Z-16、温度70℃、时间105min的条件下碱煮;在25g/LJS-369、6g/L双氧水、温度70℃、时间85min的条件下酶处理;此时纤维断裂强力为13.5cN,白度为76.5%,失重率为46.5%,果胶含量为5.13%,半纤维素含量为10.25%,木质素含量为0.98%。SEM测试结果表明,脱胶后的罗布麻纤维表面光滑平整。红外光谱图显示,罗布麻纤维的特征吸收峰有所减弱,说明化学-生物酶联合脱胶工艺可高效去除罗布麻皮中的果胶和其他杂质。

关键词:罗布麻纤维;联合脱胶;预酸;碱煮;酶处理;性能测试

罗布麻属于夹竹桃科多年生宿根草本植物,是我国特色植物资源。罗布麻纤维具有丝的光泽、麻的挺括和棉的柔软,其制成的纺织品透气性好,吸湿性强,同时具有柔软、抑菌、冬暖夏凉等特点[1-9]。但与亚麻或苎麻相比,罗布麻纤维存在以下缺点:一是罗布麻纤维属单纤维而不是束纤维,纤维细长且长度差异大;二是罗布麻韧皮组织中的果胶含量较高,导致木质素与表皮纤维粘连度较强;三是纤维素含量相对较低,仅占原麻质量的45%~55%[10],除杂负担较重。因此,罗布麻纤维脱胶难度较大,相应地脱胶工艺会对纤维性能产生更直接的影响[11]。

目前罗布麻脱胶的方法有化学脱胶物理脱胶和生物法脱胶等。化学脱胶通过强碱作用对罗布麻进行脱胶获得精干麻,但其对纤维的损伤程度大,且存在环境污染大、能源消耗高和废水难以处理等问题[12-13]。

物理脱胶主要包括高温高压、超声和微波等方法[14],对罗布麻脱胶有着较好的辅助作用[15],对环境污染较小,但是脱胶效率较低。生物法脱胶分为微生物脱胶和生物酶脱胶两种。在微生物脱胶方面,邬金云等[16]利用好氧微生物枯草芽孢杆菌对罗布麻进行脱胶,脱胶率低,仅为45%,且脱胶时间长达24h。生物酶脱胶对纤维损伤较小,但对脱胶条件要求较高且脱胶率受限。例如,ShengwenDuan等[17]对罗布麻进行生物酶脱胶,残胶含量比化学脱胶高22.56%,断裂强度高18.14%。生物化学联合脱胶法[18-19]可以在减轻对环境污染的前提下,得到质量较好的精干麻。胡延素[20]采用混合菌对苎麻进行微生物化学联合脱胶,纤维残胶率仅为2.04%。因此,本文通过筛选优化酶种,采用化学-生物酶联合脱胶的方法,得到强力高、去杂效果好的精干罗布麻。

1试验部分

1.1试验原料、试剂与仪器

原料:手剥罗布麻麻皮(新疆巴音郭楞蒙古自治州尉犁县)。

试剂:氢氧化钠(质量分数96%,分析纯,天津市百世化工有限公司),硅酸钠(天津市百世化工有限公司),过氧化氢(质量分数30%,分析纯,天津永晟精细化工有限公司),无水硫酸钠(质量分数99%,分析纯,天津永晟精细化工有限公司),生物酶(Z-16、JS369、YA592、HS120、HJ061,清远瑞华助剂有限公司),硫酸(质量分数98%,分析纯,南京盛庆和化工公司)。

仪器:YG008E型电子单纤维强力机(泉州市美邦仪器有限公司),JY10002型电子天平(上海良平仪器表有限公司),WSB-3A型智能式数字白度针(温州大荣纺织仪器有限公司),HH-S8型数显恒温水浴锅(江苏金怡仪器科技有限公司),KG85型染浴锅(佛山市顺德区容桂芸宝印染机械厂),SU8010型场发射高倍扫描电子电镜(日本日立公司),傅里叶红外光谱仪等。

1.2试验过程

工艺流程:剥麻→称麻→预酸处理→水洗→碱煮→水洗→酶处理→冷热水交叉清洗→烘干→精干麻。

1.2.1生物酶的选择

分别用4种生物酶对罗布麻韧皮进行初步脱胶,浴比为1∶50。预酸工艺为:1.5%硫酸,50℃,30min。碱煮工艺为:2%氢氧化钠,2.5%硅酸钠,1%亚硫酸钠,0.5%Z-16,85℃,60min。酶处理工艺为:10g/L生物酶,2L双氧水,85℃,30min。

1.2.2预酸处理

罗布麻的前处理采用酸处理。采用正交试验方法,预酸浴比为1:50,硫酸质量分数分别为1.25%、1.75%、2.25%,染浴温度分别为55、65、75℃,加热时间分别为55、65、75min。预酸为试验A组,共进行A1~A99组试验。

1.2.3碱煮处理

对预酸处理后的罗布麻纤维进行碱煮。用清水冲洗预酸后的罗布麻纤维,随后依次加入适量氢氧化钠硅酸钠、亚硫酸钠以及2-16,将其放入染浴锅中加热。在碱煮过程中,以碱煮工艺作为单一变量,预酸和酶处理作为定量。碱煮条件分别为:氢氧化钠4.5%5.5%、6.5%,硅酸钠3%、4%、5%,亚硫酸钠2.5%3.5%、4.5%,Z-161.5%、2.5%、3.5%,染浴温度50、6070℃、时间85、95、105min。碱煮为试验B组,进行B1~B18共18组试验。

1.2.4生物酶处理

对碱煮处理后的罗布麻纤维进行生物酶处理。用清水冲洗碱煮后的罗布麻纤维,随后加入适量的生物酶和双氧水,将其置于染缸中加热。最后,将处理后的罗布麻纤维交替使用温水和凉水冲洗,于温度60℃下干燥。在酶处理过程中以预酸处理、碱煮为定量,酶处理为单一变量。酶处理条件分别为:生物酶15、20、25g/L,双氧水4、6、8L,温度70、85、100℃,时间45、65、85min,生物酶处理为试验C组,共进行C1~C99组试验

1.2.5中试试验

根据单因素试验测得脱胶后罗布麻的性能,对脱胶性能较好的罗布麻纤维进行工艺组合,得到最优组合工艺,将最优组合工艺等比例放大20倍,经企业设备进行中试试验。中试地点在新疆天毛纺织股份有限公司。

1.3性能测试

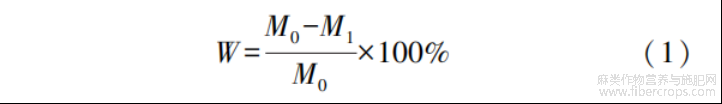

失重率测定以质量百分数W(%)表示,按式(1)进行计算:

式中:M。--脱胶前麻皮质量,g;

M1脱胶后麻纤维质量,g

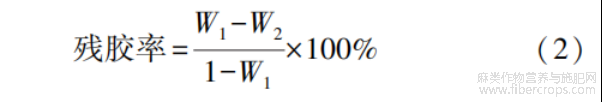

残胶率通过精干麻的失重率进行测定,按式(2)进行计算:

式中:W1—完全脱胶后罗布麻的失重率,g;

W2—待测脱胶后罗布麻的失重率,g。

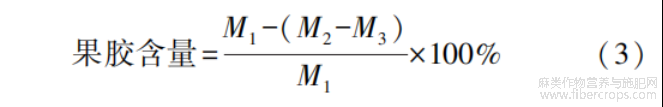

果胶含量的测定参考GB5889—1986《苎麻化学成分定量分析方法》,按式(3)进行计算:

式中:M1—试样未提取前的干重,g;

M2—滤纸的质量,g;

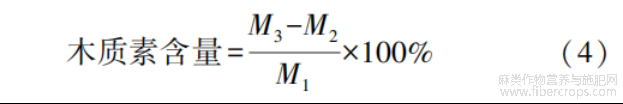

M3—提取果胶物质后试样与滤纸的总质量,g。木质素含量的测定参考GB5889—1986《苎麻化学成分定量分析方法》,按式(4)进行计算:

式中:M1—纤维素粉末,g;

M2—滤纸重,g;

M3—滤纸与木质素恒重,g。

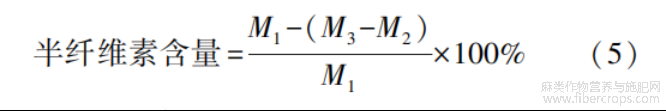

半纤维素含量的测定参考GB5889—1986《苎麻化学成分定量分析方法》,按式(5)进行计算:

式中:M1—试样提取果胶后的干重,g;

M2—滤纸的质量,g;

M3—提取半纤维素后试样与滤纸的总质量,g。

白度使用WSB-3A型智能式数字白度计,参考GB5881—1986《苎麻纤维白度试验方法》进行测试。强力、断裂强度使用YG008E型电子单纤维强力仪,参考GB5881—1986《苎麻单纤维断裂强度试验方法》进行测试。长度使用YG008E型电子单纤维强力仪,参考GB5881—1986《苎麻纤维长度试验方法》进行测试。使用扫描电子显微镜观察脱胶前后的表面形貌。使用红外光谱分析仪表征脱胶前后的罗布麻麻纤维结构,扫描范围为4000~500cm-1,分辨率为4cm-1。

2结果与讨论

2.1不同生物酶对罗布麻纤维脱胶效果的影响

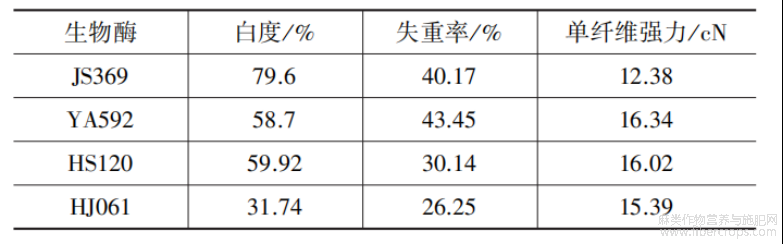

罗布麻韧皮经过预酸碱煮后,分别用4种不同的生物酶对罗布麻进行酶处理工序,测试脱胶后罗布麻纤维的性能,以失重率、白度、单纤维强力为主要评价指标,测试结果见表1。

表1不同生物酶脱胶性能测试

从表1可以看出:生物酶YA592脱胶所得罗布麻纤维的失重率最大,生物酶HJ061处理后罗布麻纤维失重率最小;罗布麻韧皮经生物酶JS-369处理后白度最好,生物酶HJ061所制得的精干麻白度最差;生物酶YA592处理后罗布麻单纤维的强力最大,生物酶JS-369脱胶所得精干麻强力最小。

通过数据综合分析可以得出:在相同预酸、碱煮、酶处理条件下,生物酶JS-369白度最高,失重率较大,脱胶效果最好;生物酶HJ061所得精干麻失重率和白度最低,脱胶效果最差。综上,选用生物酶JS-369对罗布麻纤维进行脱胶效果最好。

2.2不同预酸条件对罗布麻纤维脱胶效果的影响

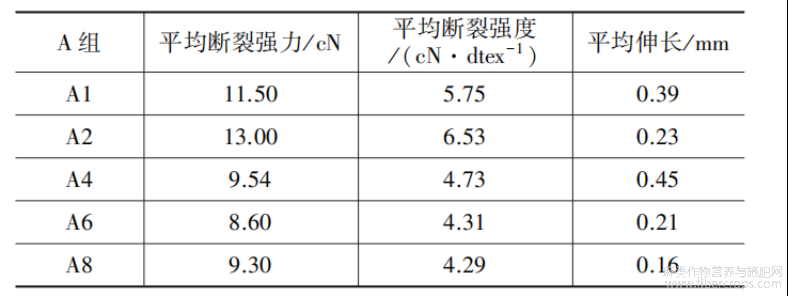

正交试验后测试罗布麻纤维的性能,A1~A9组的白度分别为72.7%、76.36%、70.02%、73.40%、70.20%、75.16%、68.38%、75.50%、69.90%。可以看出,预酸后罗布麻纤维的最低白度为68.38%,最高白度为76.36%。从白度测试结果中选取5组白度最好的罗布麻纤维,测试其强力、伸长和断裂强度,见表2。

表 2 A组纤维强伸性测试结果

如表2所示:A组最低平均断裂强力为8.60cN,最高平均断裂强力为13.00cN;最小伸长为0.21mm,最大伸长为0.45mm;最小平均断裂强度为4.29cN/dtex,最大平均断裂强度为6.53cN/dtex。通过数据综合分析得出,A1、A2、A4、A6、A8这5组罗布麻中,其白度由好到差的排序为A2>A8>A6>A4>A1,其断裂强力由强到弱的排序为A2>A1>A4>A8>A6,断裂强度由强到弱的排序为A2>A1>A4>A6>A8,其伸长由长到短的排序为A4>A1>A2>A6>A8。综上得出,A组罗布麻中A2组脱胶效果最好,其预酸条件为:对织物质量1.75%的硫酸溶液,温度65℃,时间55min。

2.3不同碱煮条件对罗布麻纤维脱胶效果的影响

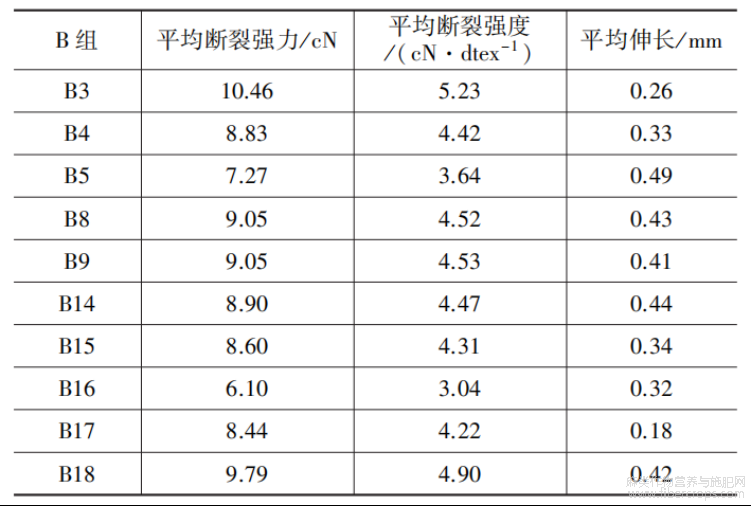

经18组正交试验后测试罗布麻纤维的性能,B1~B18的白度分别为66.80%、67.02%、74.66%、72.16%、72.88%、68.50%、67.72%、70.34%、71.22%、69.84%、70.22%、65.34%、66.20%、72.48%、71.76%、73.10%、73.34%、75.90%。可以看出,碱煮后罗布麻纤维的最低白度为65.34%,最高白度为75.90%。从碱煮白度测试结果中选取10组白度最好的罗布麻纤维,测试其断裂强力、伸长和断裂强度,结果见表3。

表3 B组纤维强伸性测试结果

如表3所示,B组最低平均断裂强力为6.1cN,最高平均断裂强力为10.46cN,最小伸长为0.18mm,最大伸长为0.49mm,最小断裂强度为3.04cN/dtex,最大断裂强度为5.23cN/dtex。

在B组B3~B5、B8~B9、B14~B18这10组罗布麻中,其白度由好到差的排序为B18>B3>B17>B16>B5>B14>B4>B15>B9>B8,其断裂强力由强到弱的排序为B3>B18>B9=B8>B14>B4>B15>B17>B5>B16,断裂强度由强到弱的排序为B3>B18>B9>B8>B14>B4>B15>B17>B5>B16,伸长由长到短的排序为B5>B14>B8>B18>B9>B15>B4>B16>B3>B17。

综合考虑得出,B组罗布麻中B3脱胶效果最好,其碱煮条件为:对织物质量4.5%氢氧化钠,4%硅酸钠,2.5%亚硫酸钠,3.5%Z-16,温度70℃,时间105min。

2.4不同酶处理条件对罗布麻纤维脱胶效果的影响

经9组正交试验后测试罗布麻纤维的性能,C1~C9的白度分别为70.20%、75.06%、69.30%、69.94%、68.34%、73.76%、70.98%、71.10%、68.88%。可以看出,酶处理后罗布麻纤维的最低白度为68.34%,最高白度为75.06%。从酶处理白度测试结果中选取5组白度最好的罗布麻纤维,测试其断裂强力、伸长和断裂强度,结果见表4。

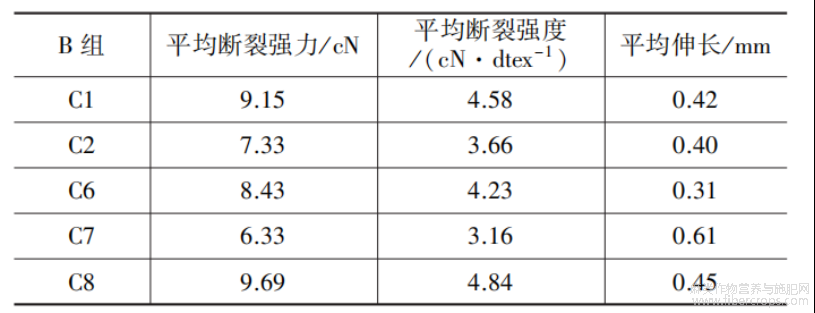

表4 C组纤维强伸性测试结果

从表4可以看出,C组最低平均强力为7.33cN,最高平均强力为9.69cN,最小伸长为0.31mm,最大伸长为0.61mm,最小断裂强度为3.16cN/dtex,最大断裂强度为4.84cN/dtex。

在C组C1~C2、C6~C8这5组罗布麻中,其白度由好到差的排序为C2>C6>C8>C7>C1,其强力、断裂强度由强到弱的排序为C8>C1>C6>C2>C7,其伸长由长到短的排序为C7>C8>C1>C2>C6。通过数据对比,得出C组罗布麻中C8脱胶效果最好,其酶处理条件为:25g/LJS-369,6g/L双氧水,温度70℃,时间85min。

2.5中试试验结果

通过上述正交试验确定各因素的最佳范围,得出A2、B3、C8这3组罗布麻纤维的脱胶效果最好。罗布麻预酸条件为:对织物质量1.75%的硫酸溶液,温度65℃,时间55min。碱煮条件为:对织物质量4.5%氢氧化钠,4%硅酸钠,2.5%亚硫酸钠,3.5%Z-16,温度6g/L双氧水,温度70℃,时间85min时效果最好。

根据此优化试验条件测得罗布麻脱胶后白度为74.26%。参考GB5889—1986《苎麻化学成分定量分析方法》,测得果胶含量为4.7%,半纤维素含量为12.08%,木质素含量为1%。将此优化组合工艺下的罗布麻等比例放大20倍进行中试试验,测得脱胶后罗布麻纤维白度为76.5%,单纤维断裂强力为13.5cN,中试罗布麻脱胶后失重率为46.5%,残胶率为17.2%,果胶含量为5.13%,半纤维素含量为10.25%,木质素含量为0.98%。

2.6罗布麻纤维的表面形貌

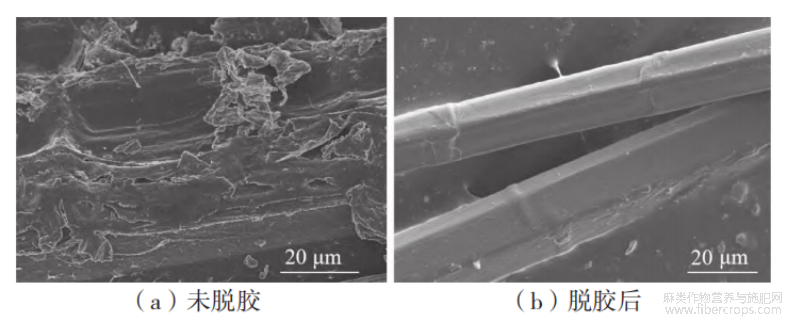

罗布麻纤维的扫描电镜见图1,其中脱胶后的罗布麻纤维为经最优工艺处理后的纤维。

图1脱胶前后罗布麻的表面形貌对比图

如图1(a)所示,未脱胶的罗布麻纤维存在较多杂质,罗布麻纤维被大量胶质颗粒包裹,纤维轮廓不清晰,表面粗糙且不平整。如图1(b)所示,脱胶后罗布麻纤维表面光滑、平整,纤维轮廓清晰。

以上结果表明,罗布麻纤维表面的杂质已基本去除,由此可知化学-生物酶联合脱胶法具有较好的脱胶效果。

2.7罗布麻纤维的FTIR分析

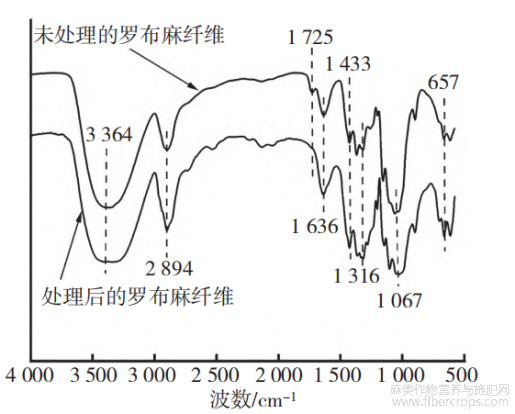

罗布麻纤维的红外光谱图见图2,其中处理后的罗布麻纤维经化学生物酶脱胶。

图2 脱胶前后罗布麻纤维的红外光谱图

从图2可以看出,在3364cm-1处(?OH伸缩振动)出现的峰是纤维素及半纤维素成分的特征吸收峰,在2894cm-1处(C—H的伸缩振动)的峰是纤维素及大分子胶质的特征峰,在1725cm-1及1636cm-1处的吸收峰是木质素羰基、半纤维素乙酰基的特征吸收峰,1433、1365、1316、1067cm-1处的吸收峰为果胶中半乳糖醛酸在指纹区的特征吸收峰,在657cm-1处(C—OH面外弯曲)出现的峰是纤维素的主要特征峰。罗布麻纤维经脱胶处理后,上述基团的吸收振动峰均有所减弱,说明经脱胶处理后,罗布麻纤维中果胶、木质素、半纤维素和非纤维素等杂质的含量明显减少。

3结语

(1)经试验比较,本文选取了一种脱胶效果好,白度高,失重率大的生物酶JS-369进行脱胶。

(2)采用化学-生物酶联合方法对罗布麻进行脱胶,通过正交试验对脱胶工艺进行优化,得到最优脱胶条件。与单因子试验相比较,罗布麻纤维在此脱胶条件下得到的白度最好为76.5%,提高了4%~10%,单纤维断裂强力为13.5cN。

(3)SEM测试结果显示,脱胶处理后的罗布麻纤维表面更加光滑、平整、杂质少;FTIR结果显示,罗布麻纤维的个别特征吸收峰有所减弱,表明罗布麻皮中的果胶、木质素、半纤维素和非纤维素等杂质已基本去除。这说明该优化组合工艺适用于罗布麻纤维的脱胶。根据优化组合工艺试验条件进行中试试验,试验结果与实验室小样测试结果几乎一致,可知该优化组合工艺具有可行性。

参考文献

[1]郑权莉,巩继贤,李辉芹,等.微生物处理条件下罗布麻脱胶动态过程分析[J] .针织工业,2015(1):41-44.

[2]肖正春,张卫明.我国古代对罗布麻的称谓及研究考查[J].中国野生植物资源,2016,35(3):55-57.

[3]麻浩,郁崇文,粟建光,等.罗布麻的研究现状与开发利用[J].中国麻业科学,2017,39(3):147-152.

[4]徐宗昌,周金辉,张成省,等.我国罗布麻种质资源研究利用现状[J].植物学报,2018,53(3):382-390.

[5]耿伊雯,宛涛,蔡萍,等.北方野生罗布麻叶片氨基酸种类及含量分析[J].草原与草业,2021 33(22):45-50.

[6]冯湘沅,许炳荣,成莉凤,等.氨水浸泡液对罗布麻韧皮生物脱胶的影响[J]. 中国麻业科学,2021,43(1):8-14,20.

[7]葛化博,万明,冯杰,等.还原型植物基染料在罗布麻纤维和织物染色中的应用[J].印染,2021,47(10):30-34.

[8]倪钰,李秀琴,李超,等.罗布麻/棉针织物油桃红色素染色及性能[J] . 印染,2021 ,47(10) :25-29.

[9]高世会.超临界 CO2 中罗布麻韧皮纤维生物酶脱胶技术研究[J].上海纺织科技,2019,47(2):29-33.

[10]谭燕玲,徐原,朱静.罗布麻的性能与现状研究[J].分析与探讨,2021 ,226(1):16-18.

[11]李传贺.罗布麻纤维脱胶工艺研究进展[J] . 山东纺织科技,2019 ,60(4) :42-44.

[12]巩继贤,张秋亚,张涛,等.韧皮结构对罗布麻生物脱胶的影响[J] .纺织学报,2017,38(12):83-87.

[13]杨锋锐,马英冲,赵玉萍,等.离子液体在罗布麻化学脱胶中的应用[J].大连工业大学学报,2016,35(3):217-220.

[14]张秋亚.罗布麻纤维仿生集成脱胶研究[D].天津:天津工业大学,2017.

[15]任燕,邢建伟,徐成书,等.超声波预处理在罗布麻生物脱胶工艺中的应用[J] .印染,2018,44(24):22-25.

[16]邬金云,任燕,黄昊.罗布麻纤维的微生物脱胶[J].纺织科技进 展,2021(9):22-25,43.

[17]DUAN S W, CHENG L F,FENG X Y,et al.Bio-degumming technology of apocynum venetum bast by pectobacteriumsp. DCE-01[J] .Textile Research Journal,2017,88(12):1-6.

[18]李白,石大为,魏家辉.汽车内饰用胡麻纤维增强环氧树脂复合材料的制备及其性能[J].毛纺科技,2022,50(7):13-17.

[19]杨琦,成莉凤,冯湘沅,等.近三年麻纤维生物脱胶技术研究进展[J].中国麻业科学,2022 ,44(4) :245-252.

[20]吕泽瑞,黎征帆,江惠林,等.苎麻纤维制备研究进展[J].棉纺织技术,2020,48(11):68-72.

文章摘自:李迎澳, 桂海升, 浣光辉, 杨帆, 李仲薇, 贾丽霞, 何江. 罗布麻纤维的化学-生物酶联合脱胶工艺[J]. 上海纺织科技, 2024, 52 (03): 27-31+58.