摘 要:为了探讨回潮率对麻纤维在棉纺设备干纺的可纺性影响,以棉纤维性能参数为参照,分别测试了不同回潮率下棉纤维、苎麻纤维和亚麻纤维的强伸性和柔软性,并对比了3种纤维回潮率随时间的变化趋势。结果表明:相较于棉纤维,回潮率对麻纤维性能有更显著的影响,随着回潮率的增大,苎麻纤维和亚麻纤维的断裂强力和断裂伸长率总体均呈现增长的趋势;回潮率对纤维柔软性的改善有显著影响,尤其当回潮率达到15%以上时,苎麻纤维和亚麻纤维的柔软性得到大幅提高;纤维放湿回潮率-时间曲线显示,保湿性棉优于亚麻优于苎麻。认为:在麻纤维的纺纱中,确保其回潮率在15%~20%,可有效提高苎麻纤维和亚麻纤维的强伸性和柔软性,从而增大纤维之间的抱合力,改善麻纤维的可纺性。

关键词:亚麻;苎麻;回潮率;强伸性;柔软性;干法纺纱

麻纺织行业是我国具有资源、生产和国际贸易比较优势的特色产业,我国的亚麻纺织、苎麻纺织、汉麻纺织等生产量和贸易量均居世界首位。随着先进的棉纺生产设备跨界应用于麻纺生产,短麻纺纱工艺路线获得了实质性的突破和革新[1,2,3]。尤其是精细化处理的亚麻纤维在棉纺设备上纺制的干纺纱具有柔软、条干均匀度好的特点,可作为针织用纱,极大丰富了麻纤维产品的应用领域[4,5]。但棉纺设备上纺制的干纺麻纱也普遍存在成纱质量较差、毛羽多、纤维制成率低等问题,导致其实际应用及产业化推广仍面临巨大挑战。

麻的干纺纱质量差、毛羽多很大程度上是纤维刚硬、抱合力差导致的,但通过增加纤维湿度,可以使纤维柔软,提高抱合性能。因此,控制适当的回潮率是实现麻纤维干法纺纱生产稳定、质量良好的保证[6,7]。本研究以可纺性优良的棉纤维作为参照,测试了不同回潮率下的棉、麻纤维的性能,探讨回潮率对麻纤维干法纺纱可纺性的影响,为改善麻纤维在棉纺设备上进行干纺的可纺性提供参考。

1 试验

1.1纤维材料

所用原料为棉纤维、精细化亚麻纤维和苎麻纤维。将其分别烘燥或喷湿制备成不同回潮率的纤维。

1.2试验设备

Y802N型八篮恒温烘箱,用于干燥纤维;YG108N型精密支数秤,用于称量纤维;LLY-06E型电子单纤维强力仪,用于测量纤维强伸性能。

1.3测试方法

1.3.1给湿量计算

利用泵式喷壶喷出雾状水向铺放好的纤维表面进行均匀喷洒。回潮率是指水质量与纤维质量的百分比,给湿量C与回潮率W的关系如式(1)所示,其中M为纤维干重。

纤维给湿后放置于密封装置中12h,使其均匀充分湿润。

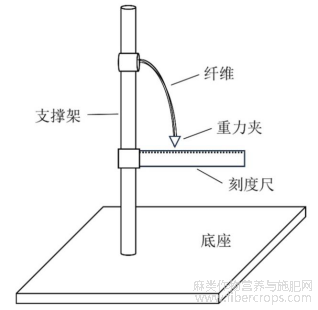

1.3.2纤维柔软性

测试纤维柔软性时,由于目前尚无标准的纤维柔软度测试方法和仪器,本研究设计一种测试装置,以相对比较不同回潮率下各种纤维的柔软度。将纤维梳理整齐后剪成30mm长度,称取6mg,并如图1所示,水平夹持纤维束,纤维束一端用0.1cN重力夹夹住,纤维伸出长度为25mm,纤维束在重力作用下向下悬垂。纤维越柔软,悬垂性越好,伸出端越靠近支撑架,即刻度尺读数越小。故对比纤维伸出端距离支撑架的距离,即可定量评价纤维柔软性。

图1纤维柔软性测试示意图

2 试验结果与分析

本试验调节棉、苎麻和亚麻3种纤维的回潮率分别为0、5%、10%、15%、20%、25%、30%,研究回潮率对纤维性能的影响。

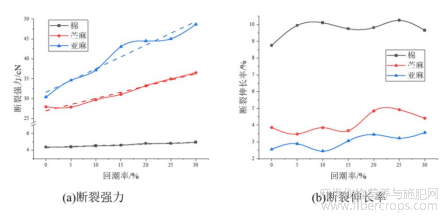

2.1纤维强伸性

纤维的强伸性直接影响纺纱过程和成纱质量。本试验研究不同回潮率对棉、苎麻和亚麻纤维强伸性能的影响,测量结果见图2。

图2不同回潮率下纤维强伸性的测试结果

由图2可知,苎麻纤维和亚麻纤维的强力远高于棉纤维,同时断裂伸长率也远小于棉纤维。随着回潮率的增大,3种纤维的断裂强力总体呈增长趋势,变化曲线近似线性,且苎麻纤维和亚麻纤维的强力增长显著。当纤维回潮率大于15%时,苎麻纤维和亚麻纤维的断裂伸长率开始得到明显提升,但回潮率大于20%后,断裂伸长率的提高开始不显著,甚至有所下降。故回潮率介于15%~20%时,苎麻纤维和亚麻纤维的断裂强力和断裂伸长率均能得到较显著提高

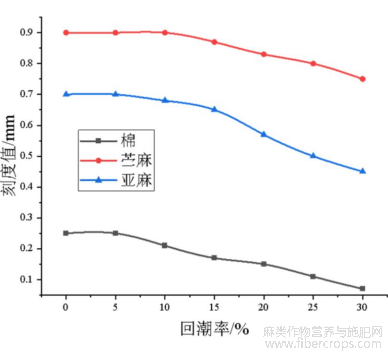

2.2纤维柔软性

测量不同回潮率时3种纤维的柔软性,结果如图3所示。

图3不同回潮率下纤维柔软性的测试结果

从图3可知,棉纤维的刻度值远小于苎麻纤维和亚麻纤维,说明棉纤维的柔软性远好于麻纤维。纤维回潮率在10%以下时,苎麻纤维和亚麻纤维的刻度值没有显著差异,随着回潮率增大到15%及以上,苎麻纤维和亚麻纤维的刻度值明显减小,说明两者的柔软性都得到了显著的改善。

2.3 纤维放湿性能

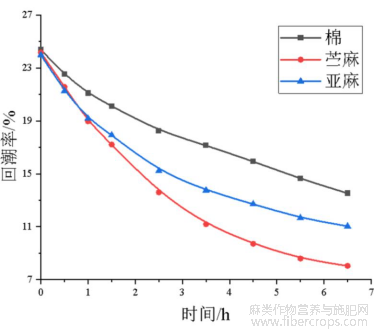

将喷湿并经过平衡的纤维从密封装置中取出,将其放置在温度(20±2)℃,相对湿度(65±2)%的恒温恒湿环境中,测试上述3种纤维回潮率随时间的变化趋势,如图4所示。

图4纤维放湿回潮率-时间曲线

从图4可知,棉纤维的保湿性能最佳,亚麻纤维其次,苎麻纤维最差。这主要是亚麻纤维中的残胶率大于苎麻纤维所致,而胶质具有较好的保湿性,故相较于亚麻纤维,在纺纱加工前更应适量增大苎麻纤维的回潮率。

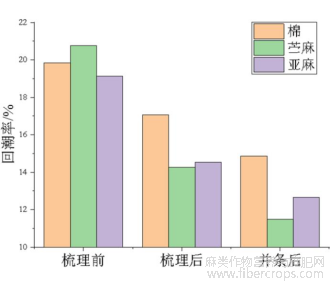

2.4各工序加工后的纤维回潮率

对3种纤维进行给湿后,再在相同条件下分别进行梳理和并条,并测试各工序加工后的纤维回潮率,结果如图5所示。

图5各工序纤维的回潮率

从图5可知,纤维回潮率的降低主要在梳理工序,并条工序对纤维回潮率的影响不及梳理工序。可见,苎麻纤维和亚麻纤维的回潮率降低速率大于棉纤维,说明麻纤维更应注意保持较高的初始回潮率或在加工中补充水分(回潮率)。因此,通常在棉纺中纺制麻纱时,要进行给湿、加油,以保证麻纤维有较高的初始回潮率。

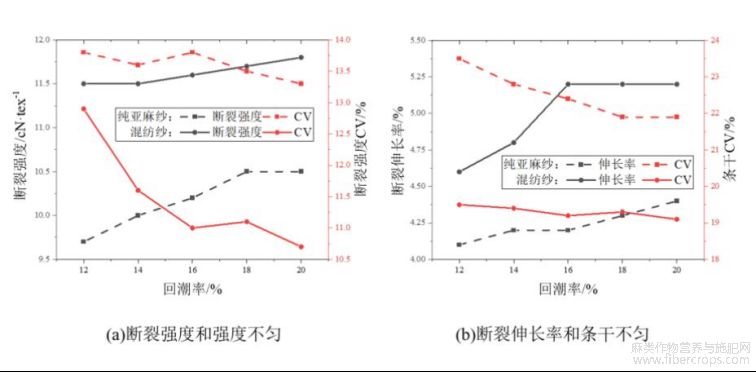

2.5纺纱试验

采用亚麻高效短流程干法纺纱路线,即:开清棉→梳棉→并条(2道)→粗纱→细纱,进行亚麻的纯纺和混纺。采用不同回潮率的亚麻纤维分别纺制了纯亚麻42.2 tex纱和亚麻/棉55/45 39.4 tex混纺纱,其成纱质量如图6所示。由于麻纤维回潮率在25%左右或更高时易黏附在梳理机的针齿上,不利于正常纺纱,故制备了回潮率在12%~20%的麻纤维进行纺纱试验。

图6不同回潮率的亚麻纤维纺纱质量

由图6可见,麻纤维梳理前回潮率在16%~20%时,其成纱质量明显优于回潮率在12%~14%时的成纱质量。只有当纤维回潮率达到适宜范围时,才可顺利纺出质量较好且稳定的纱[8]。

3 结论

通过测试和纺纱试验可得出,回潮率对麻纤维在棉纺设备上进行干纺的可纺性有显著影响。回潮率的变化,将直接影响到纤维的内在质量和其纺纱的工艺性能,最终影响其成纱质量。较高的回潮率可增加纤维间的抱合力,使麻纤维获得更高的断裂强力和断裂伸长率,以及更优的柔软性,能够提高成纱强力、降低条干不匀率。因此,将纺纱加工前的苎麻纤维和亚麻纤维回潮率控制在15%~20%,不仅可增大纤维之间的抱合力,改善麻纤维的可纺性,还能提高成纱强力,降低条干不匀。

参考文献

[1] 张阳,李季媛,陈红霞,等.转杯纺纺制高比例亚麻纱工艺研究[J].棉纺织技术,2022,50(11):62-64.

[2] 李季媛,高春燕,张阳,等.高比例亚麻纱在棉纺设备上的纺制工艺研究[J].棉纺织技术,2022,50(10):63-67.

[3] 樊家良,郑光明,尚珊珊,等.亚麻/黏胶喷气涡流纺工艺[J].上海纺织科技,2023,51(12):29-32,77.

[4] 张文华.精细化亚麻纤维纺纱工艺研究[D].上海:东华大学,2013.

[5] 张毅,徐亚军,郁崇文.16.67 tex 55/45精细化亚麻/棉色纺纱生产实践[J].上海纺织科技,2015,43(2):11-12.

[6] 周衡书.降低苎麻纺纱毛羽的工艺探讨[J].纺织科技进展,2009(1):73-76.

[7] 徐旻.回潮率控制与成纱质量的关系[J].棉纺织技术,2015,43(8):39-43.

[8] 孔聪.涤纶与棉的喷气涡流纺纱研究[D].上海:东华大学,2015.

文章摘自:钱丽莉,陈红霞,杜志敏等. 在棉纺设备上加工麻纤维的回潮率控制研究 [J/OL]. 棉纺织技术, 1-4[2024-03-04]. http://kns.cnki.net/kcms/detail/61.1132.ts.20240219.1410.004.html.