摘 要:本研究采用高压均质法和喷雾干燥法制备了亚麻籽油微胶囊粉末油脂产品,研究了不同制备工艺参数对亚麻籽油微胶囊粉末油脂产品包埋率的影响?结果表明:制备亚麻籽油微胶囊粉末油脂产品的最佳工艺参数为:均质压力为35MPa?均质次数为3次?喷雾干燥进风温度为170℃?出风温度为70℃,平均包埋率为(95.36±0.19)%,制备的微胶囊粉末油脂氧化稳定性显著提高?

关键词:亚麻籽油;高压均质;喷雾干燥;微胶囊化

亚麻籽油中存在丰富的ω-3和ω-6多不饱和脂肪酸,其中α-亚麻酸含量占总脂肪酸的50%以上[1]?亚麻籽油具有多种生物活性,能够对抗多种自身免疫性疾病和慢性炎症性疾病,其作用机制多样[2]?然而,亚麻籽油中的多不饱和脂肪酸易氧化失去生物活性和功能?为了保护多不饱和脂肪酸免于氧化并保持其生物活性,微胶囊化亚麻籽油已被用于食品基质中[3-4]?在微胶囊化过程中,首先制备乳液,然后通过喷雾干燥对乳液进行脱水,易氧化的敏感化合物被物理包装在壁材料中,以防止由氧气浓度?温度和湿度等环境因素引发的氧化[5-7]?高压均质技术是制备乳液常用的方法,其原理是通过高压将液体强制通过狭窄的缝隙,产生强烈的剪切力和空穴效应,从而将液滴细化到微米级别?这种方法能够有效地将亚麻籽油均匀分散在水相中,形成稳定的乳液,为后续的微胶囊化过程奠定基础?此外,喷雾干燥是广泛用于制备微胶囊产品一种技术[8],因为它经济?适用于各种壁材料,并且可以产生均匀且形状规则的颗粒[9]?

为了获得最佳的油脂包埋率,微胶囊表面的油量越少,活性化合物的保留程度最大,需要考虑乳液的制备技术以及喷雾干燥工艺的参数?乳液的制备技术对油脂包埋率起着非常关键的作用,高压均质时均质压力和均质次数均会影响微胶囊粉末油脂的包埋率[10]?而对于喷雾干燥,影响最终产品质量的关键干燥参数包括进口温度和出口温度[11-12]?喷雾干燥过程中进出口温度过低会导致微胶囊水分含量过高发生团聚,温度过高又会导致水分蒸发不平衡甚至烤干,选择一个适宜的进出风温度,既能使水分充分蒸发,又能避免微胶囊粉末油脂表面过快硬化,是提高微胶囊油脂包埋率的关键?

本研究采用了高压均质和喷雾干燥技术来制备亚麻籽油微胶囊粉末油脂?通过单因素试验探讨了均质压力?均质次数?喷雾干燥的进口温度和出口温度对亚麻籽油微胶囊粉末油脂包埋率的影响,并通过正交试验优化工艺参数?

1 材料与方法

1.1 材料与试剂

低温冷榨亚麻籽油;大豆分离蛋白(蛋白质含量90%以上)?麦芽糊精(葡萄糖值DE为20)?蔗糖酯(HLB值为5~7)?单甘酯(HLB值为5.5),市售;石油醚?氯仿?甲醇,均为分析纯,天津市科密欧化学试剂有限公司?

1.2 仪器与设备

TG-17型台式离心机,四川蜀科有限公司;BILON-6000Y型喷雾干燥设备,上海比朗仪器制造有限公司;SH-60型高压均质机,上海科学技术大学机电厂;IKARV-05BASIC型旋转蒸发仪,广州仪科实验室技术有限公司;DF-101S型集热式恒温加热磁力搅拌器,上海力辰邦西仪器科技有限公司?

1.3 方法

1.3.1 亚麻籽油微胶囊粉末油脂产品的制备

将混合壁材(大豆分离蛋白与麦芽糊精混合物)及水溶性乳化剂(蔗糖酯)溶于蒸馏水中溶解,制成水相?将油溶性乳化剂(单甘酯)溶于亚麻籽油中充分溶解,制成油相,然后将油相?水相混合,10000r/min剪切2min后,在一定的均质压力下高压均质数次,即为制备好的乳液,然后在适当的进风温度和出风温度下进行喷雾干燥,冷却后得微胶囊粉末油脂产品[13]?

1.3.2 微胶囊亚麻籽油产品包埋率的测定

(1)微胶囊粉末油脂表面含油测定

参考文献[14],略有改动?称取2~3g(精确到0.001g)样品(M1)于锥形瓶中,用10mL石油醚振荡洗涤?将洗涤液转移至恒重已称量的烧瓶(M2)中,重复3次之后合并洗涤液,在65℃下旋转蒸发烘干溶剂,再将烧瓶恒重后称重(M3)?

(2)微胶囊粉末油脂总含油量测定

参考文献[14],稍作修改?称取约3g样品(m)于锥形瓶,加15mL?45℃温水溶解?溶解后,加入45mL氯仿/甲醇溶液(v/v,1∶2),震荡混匀,4000r/min离心10min?取下层氯仿溶液15mL于已称量的烧瓶(m2)中,再加15mL氯仿和15mL蒸馏水,震荡1min后离心,合并氯仿溶液?在65℃下蒸发回收氯仿,恒重后称重(m3)?

1.3.3 亚麻籽油微胶囊粉末油脂制备单因素试验

通过预实验确定壁材为大豆分离蛋白/麦芽糊精(w/w,1∶1),芯材为低温冷榨亚麻籽油,壁芯材比例(w/w)为1.5∶1,总固形物含量为20%,乳化剂(单甘酯/蔗糖酯,w/w,1∶2)添加量为1%(占乳化液比例)?本研究首先通过单因素试验确定影响微胶囊粉末油脂产品包埋率的工艺参数及其水平?

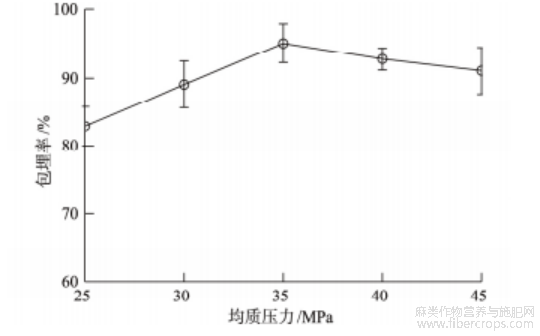

1.3.3.1 均质压力对亚麻籽油微胶囊粉末油脂包埋率的影响

在预实验基础上,在均质次数为3次,喷雾干燥进风温度为180℃,出风温度为80℃的条件下,高压均质压力设定为25?30?35?40?45MPa,按照1.3.1方法制备微胶囊亚麻籽油粉末油脂产品,研究均质压力对亚麻籽油微胶囊粉末油脂包埋率的影响?

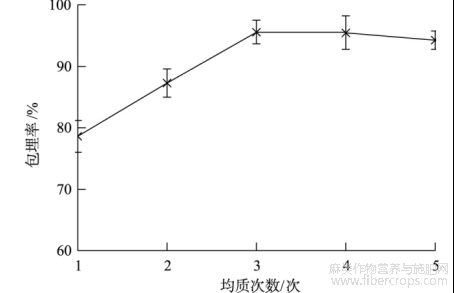

1.3.3.2 均质次数对亚麻籽油微胶囊粉末油脂包埋率的影响

在预实验基础上,在均质压力为35MPa,喷雾干燥进风温度为180℃,出风温度为80℃的条件下,高压均质次数设定为1?2?3?4?5次,按照1.3.1方法制备微胶囊亚麻籽油粉末油脂产品,研究均质次数对亚麻籽油微胶囊粉末油脂包埋率的影响?

1.3.3.3 喷雾干燥进风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

在预实验基础上,在均质压力为35MPa,均质次数为3次,喷雾干燥出风温度为80℃的条件下,喷雾干燥进风口温度设定为160℃?170℃?180℃?190℃?200℃,按照1.3.1方法制备微胶囊亚麻籽油粉末油脂产品,研究喷雾干燥进风温度对亚麻籽油微胶囊粉末油脂包埋率的影响?

1.3.3.4 喷雾干燥出风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

在预实验基础上,在均质压力为35MPa,均质次数为3次,喷雾干燥进风温度为180℃的条件下,喷雾干燥出风口温度设定为60℃?70℃?80℃?90℃?100℃,按照1.3.1方法制备微胶囊亚麻籽油粉末油脂产品,研究喷雾干燥出风温度对亚麻籽油微胶囊粉末油脂包埋率的影响?

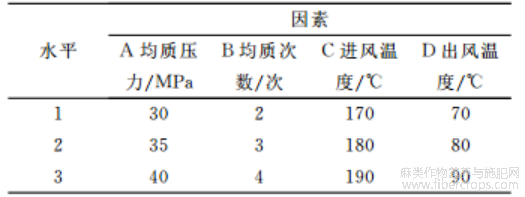

1.3.4 设计正交试验

基于单因素试验的初步研究,进一步对影响亚麻籽油微胶囊包埋率的四个关键因素进行深入的优化分析?设计L9(34)正交表评估均质压力?均质次数?喷雾干燥进风和出风温度对亚麻籽油微胶囊粉末油脂包埋率的影响?通过正交试验对这些变量进行综合考量,并确定最佳的实验条件,以期达到最高的包埋率?

1.3.5 氧化稳定性的测定

通过Schaal烘箱法[15],将冷榨亚麻籽油以及经过微胶囊化处理的亚麻籽油放置在温度设定为(60±1)℃的烘箱内,以此来进行加速氧化的实验过程?通过定期取样测定过氧化值,测定周期为10d?通过氯仿-甲醇法提取微胶囊亚麻籽油产品中的油脂,过氧化值测定方法参照GB5009.227—2023?

2 结果与讨论

2.1 均质压力对亚麻籽油微胶囊粉末油脂包埋率的影响

制备稳定的乳液对微胶囊化非常重要,由图1可知,在均质压力低于35MPa时,亚麻籽油微胶囊粉末油脂的包埋率会随着均质压力的提高而上升,在均质压力35MPa时包埋率达最大值?这种变化可能归因于随着均质压力的逐步增加,壁材与芯材之间的表面张力开始逐渐减小,从而导致乳化作用的增强?乳化作用的增强使得乳液中的液滴尺寸变得更小,液滴之间的稳定性得到提升[16],这为后续的喷雾干燥过程创造了更为顺畅的条件,对最终产品的包埋率产生正向影响?但是,当均质压力超过了某个特定的上限值时,过大的均质压力可能会导致乳化过程中液滴之间的碰撞程度加剧,这种过度的碰撞反而会破坏乳液体系内的稳定性,进而对最终产品的包埋率产生不利影响?试验结果显示,均质压力为35MPa时,微胶囊亚麻籽油的包埋率达到较优水平?

图1 均质压力对亚麻籽油微胶囊粉末油脂包埋率的影响

2.2 均质次数对亚麻籽油微胶囊粉末油脂包埋率的影响

均质次数的改变会影响乳液液滴的平均粒径,影响乳液的稳定性,进而影响微胶囊油脂的包埋率和产品质量?由图2可知,随着均质次数的增加,微胶囊产品的包埋率逐渐增大,均质次数为3次时包埋率最高?均质过程是通过施加机械力,使得乳液中的液滴被破碎成更小的尺寸,这种物理作用力导致了液滴的细化,乳液稳定性提高?这种稳定性对于后续的喷雾干燥过程至关重要,因为它确保了在干燥过程中,乳液能够形成更加均匀且一致的微胶囊结构?然而,均质次数过多可能会导致能量的过度消耗,并且在一定程度上可能会引起乳液体系已稳定的乳液液滴再次发生碰撞,发生破乳现象导致被包裹的油滴再次暴露出来,影响最终微胶囊粉末油脂产品的包埋率?因此,确定一个合适的均质次数对于优化亚麻籽油微胶囊粉末油脂的制备工艺至关重要?试验结果显示,均质次数3次时,亚麻籽油微胶囊粉末油脂的包埋率达到较优水平?

图2 均质次数对亚麻籽油微胶囊粉末油脂包埋率的影响

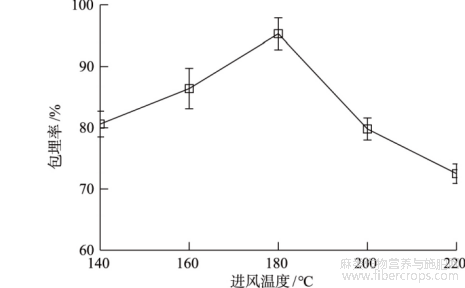

2.3 喷雾干燥进风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

图3 喷雾干燥进风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

由图3可知,随着喷雾干燥进风温度逐渐升高,亚麻籽油微胶囊粉末油脂的包埋率逐渐升高,在进风温度为180℃时,包埋率达到最大值?这可能是因为当进风温度处于较低的状态时,水分的蒸发过程无法得到充分的进行,这将导致微胶囊的表面出现湿润的情况,进而使得微胶囊之间容易发生粘连的现象,产品粘壁现象严重,产品收集困难,影响产品的流动性和储存稳定性;相反,如果进风温度设置得过高,虽然这可能会加速水分的蒸发过程,但是由于蒸发速度过快,可能会带来一些不利的影响?具体来说,微胶囊的表面可能会迅速硬化,形成一层硬壳?与此同时,微胶囊内部的水分可能还没有足够的时间逸出,这样就会导致微胶囊表面出现凹陷,形成空洞,这种现象会严重影响产品的包埋率,也就是微胶囊中有效成分的保留率,进而影响到产品的整体质量和性能[4,17]?试验结果显示,当进风温度控制在180℃左右时,亚麻籽油微胶囊粉末油脂的包埋率达到较优水平?

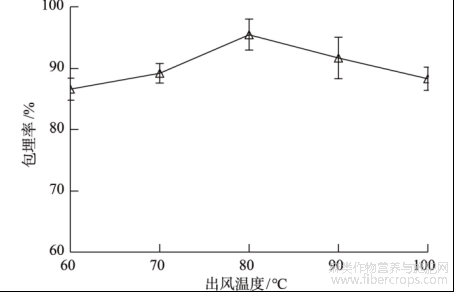

2.4 喷雾干燥出风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

由图4可知,随着喷雾干燥出风温度的升高,亚麻籽油微胶囊粉末油脂的包埋率逐渐升高,在出风温度为80℃时达到最大值?这种情况可能是因为当喷雾器的出风温度处于较低水平时,整个设备内部的热量循环效果并不理想?由于热量循环不佳,产品中的水分蒸发过程无法彻底完成,这会导致微胶囊内部残留过多的水分?过多的水分残留会影响产品的干燥度,进而影响产品的包埋率,还会进一步影响产品的储存稳定性[15];而当温度过高时,微胶囊产品过热,甚至被烤焦,导致油脂包埋率降低,微胶囊产品质量下降[18]?试验结果表明,当出风温度控制在80℃左右时,微胶囊亚麻籽油的包埋率达到较优水平?

图4 喷雾干燥出风温度对亚麻籽油微胶囊粉末油脂包埋率的影响

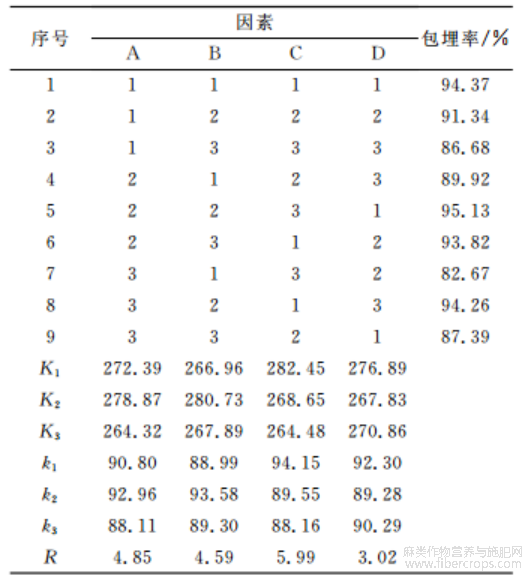

2.5 正交试验结果

微胶囊化亚麻籽油正交试验因素水平表见表1,正交试验结果见表2?

表1 微胶囊化亚麻籽油正交试验因素水平表

表2 正交试验结果表

由表2可知,比较R值的大小可知,各因素对亚麻籽油微胶囊粉末油脂包埋率的影响顺序为:C>A>B>D,即喷雾干燥进风温度>均质压力>均质次数>喷雾干燥出风温度?比较各因素均值大小可知,最佳工艺为A2B2C1D1,即均质压力为35MPa?均质次数为3次?喷雾干燥进风温度为170℃?出风温度为70℃?采用正交试验优化后的工艺条件,进行了3次验证试验,亚麻籽油微胶囊粉末油脂包埋率为(95.36±0.19)%?

2.6 微胶囊亚麻籽油产品氧化稳定性分析

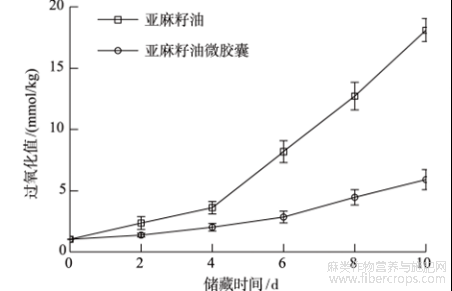

由图5可知,亚麻籽油和亚麻籽油微胶囊产品在整个储藏期间过氧化值均呈上升趋势,在储藏的初始阶段,两个样品的过氧化值上升较慢,可能处于氧化的诱导期,而在4d之后,亚麻籽油的过氧化值的上升速率显著高于亚麻籽油微胶囊产品?储藏至第10d时,亚麻籽油的过氧化值是亚麻籽油微胶囊的3倍,由此说明,微胶囊技术提高了亚麻籽油的氧化稳定性?

图5 亚麻籽油及其微胶囊过氧化值变化情况(60℃条件下加速氧化10d)

3 结论

本研究采用麦芽糊精和大豆分离蛋白作为壁材,选用低温冷榨的亚麻籽油作为芯材,通过高压均质和喷雾干燥技术制备出亚麻籽油微胶囊粉末油脂产品,方法简单,适合工业化生产?根据单因素和正交相结合的方法,确定了最佳工艺参数:均质压力为35MPa?均质次数为3次?喷雾干燥进风温度为170℃?出风温度为70℃,平均包埋率为(95.36±0.19)%,通过对比分析,微胶囊化亚麻籽油的氧化稳定性显著优于未处理的亚麻籽油,这为亚麻籽油的长期储存和应用提供了新的思路和方法,可对其进行进一步的产品研发?

参考文献

[1]谢亚萍,张建平,王利民,等.亚麻籽油营养特性?感官评价及主要挥发性物质分析[J].中国油脂,2023(7):103-108.

[2]AnamariaBalic,DomagojVlasic,KristinaZuzul,etal. Omega-3versusomega-6polyunsaturatedfattyacids inthe prevention andtreatmentofinflammatory skin diseases[J].InternationalJournal of Molecular Sci- ences,2020,21(3):741.

[3]戴逸.植物油脂复配及微胶囊的制备[D].长沙:湖南农业大学,2019.

[4]吴隆坤,肖志刚,吴隆坤,等.喷雾干燥法制备微胶囊化大豆胚芽油粉末油脂[J].食品工业科技,2017,38

(24):159-164.

[5]Sébastien Gouin. Microencapsulation[J].Trendsin FoodScience & Technology,2004,15(7):330-347.

[6]Tai-TiLiu,Tsung-ShiYang.Optimizationofemulsi- ficationand microencapsulationofevening primroseoil anditsoxidativestabil-ityduringstoragebyresponse surface methodology [J].Journal of Food Quality, 2011,34(1):64-73.

[7]Maqsood Ahmad Malik,Mohammad Younus Wani,Mo- hdAliHashim.Microemulsionmethod:anovelrouteto synthesizeorganicandinorganicnanomaterials[J].Ara- bianJournalofChemistry,2012,5(4):397-417.

[8]HelenaCFCarneiro,RenataV Tonon,CarlosRFGros- so,etal.Encapsulationefficiencyandoxidativestability offlaxseedoilmicroencapsulatedbyspraydryingusing differentcombinationsofwallmaterials[J].Journalof FoodEngineering,2013,115(4):443-451.

文章摘自:黄雪艳,魏冰,冯功,等.亚麻籽油微胶囊粉末油脂的制备及工艺优化[J].粮食与食品工业,2025,32(03):1-5+9.