摘 要:本发明涉及一种剑麻纤维制备的抗菌地毯及其制备方法,抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;合理优化各层的组成配比,底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用,第一抗菌功能层起到抗菌及防止底部支撑层与功能层连接不够紧密的作用,第二抗菌功能层起到抗菌及防止抗菌组分被水浸湿导致抗菌组分融化脱落的作用,顶部支撑层起到快速吸水?防潮?防滑?便于清洗?不留污渍的作用,完美地解决了现有剑麻地毯存在的不宜水洗?弹性差?大量吸湿性后局部发生鼓胀及变硬?阳光直射容易变色?不具备抗菌性的问题。

技术要点

1.一种剑麻纤维制备的抗菌地毯,其特征在于,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;

所述底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用;所述底部支撑层由以下重量份的组分组成:剑麻纤维100~120份?棉纤维20~25份?茶树枝粉10~15份?滑石粉10~15份?粘合剂18~22份;

所述第一抗菌功能层起到抗菌及防止底部支撑层与功能层连接不够紧密的作用;所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维100~120份?亚麻纤维30~35份?硅藻土粉末10~15份?膨胀蛭石粉末10~15份?载银碳纳米管抗菌剂1~2份?粘合剂8~10份;

所述第二抗菌功能层起到抗菌及防止抗菌组分被水浸湿导致抗菌组分融化脱落的作用;所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维100~120份?亚麻纤维30~35份?硅藻土粉末10~15份?膨胀蛭石粉末10~15份?电气石粉末5~8份?丁苯橡胶粉末5~8份?载银碳纳米管抗菌剂1~2份?粘合剂12~15份;

所述顶部支撑层起到快速吸水?防潮?防滑?便于清洗?不留污渍的作用;所述顶部支撑层由以下重量份的组分组成:剑麻纤维100~120份?硅藻土35~40份?椰壳纤维20~25份?载银碳纳米管抗菌剂0.5~0.8份?粘合剂10~14份。

2.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在5~8㎜,所述第一抗菌功能层的厚度在6~8㎜,所述第二抗菌功能层的厚度在8~10㎜,所述顶部支撑层的厚度在4~6㎜。

3.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用;所述底部支撑层由以下重量份的组分组成:剑麻纤维110~120份?棉纤维22~25份?茶树枝粉12~15份?滑石粉13~15份?粘合剂20~22份。

4.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110~120份?亚麻纤维32~35份?硅藻土粉末12~15份?膨胀蛭石粉末12~15份?载银碳纳米管抗菌剂1.5~2份?粘合剂9~10份。

5.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110~120份?亚麻纤维32~35份?硅藻土粉末12~15份?膨胀蛭石粉末12~15份?电气石粉末7~8份?丁苯橡胶粉末6~8份?载银碳纳米管抗菌剂1.5~2份?粘合剂13~15份。

6.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述顶部支撑层由以下重量份的组分组成:剑麻纤维110~120份?硅藻土37~40份?椰壳纤维23~25份?载银碳纳米管抗菌剂0.6~0.8份?粘合剂13~14份。

7.根据权利要求1所述的一种剑麻纤维制备的抗菌地毯,其特征在于,所述粘合剂为热熔胶粘剂。

8.权利要求1~7中任意一项所述的一种剑麻纤维制备的抗菌地毯的制备方法,其特征在于,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到顶部支撑层混合料;

(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3~4min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3~4min;再在所述模具中注入第二抗菌功能层混合料,常温静置3~4min,最后在所述模具中注入顶部支撑层混合料,常温静置3~4min,得到初步成型的抗菌地毯混合料;

(4)冷冻:将初步成型的抗菌地毯混合料于?15℃~?10℃条件下冷冻6~10h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯放在温度为14~16℃?湿度为75~85%?风速为5~6m/s的环境中保养36~45h;取出,干燥,即得所述一种剑麻纤维制备的抗菌地毯。

9.根据权利要求8所述的一种剑麻纤维制备的抗菌地毯的制备方法,其特征在于,所述步骤(4)中将初步成型的抗菌地毯混合料于?13℃~?10℃条件下冷冻8~10h,得到冷冻成型的抗菌地毯。

10.根据权利要求8所述的一种剑麻纤维制备的抗菌地毯的制备方法,其特征在于,所述步骤(5)中将所述冷冻成型的抗菌地毯放在温度为15~16℃?湿度为78~85%?风速为5.5~6m/s的环境中保养40~45h;取出,干燥,即得所述一种剑麻纤维制备的抗菌地毯。

技术领域

本发明涉及剑麻纤维制品的制备方法技术领域,具体涉及一种剑麻纤维制备的抗菌地毯及其制备方法。

背景技术

剑麻(学名:AgavesisalanaPerr.exEngelm.)又名菠萝麻,龙舌兰科龙舌兰属,是一种多年生热带硬质叶纤维作物,其原产墨西哥,现主要在非洲?拉丁美洲?亚洲等地种植,是当今世界用量最大,范围最广的一种硬质纤维。剑麻纤维本身具有较好的光泽,质地坚韧,耐腐蚀,且自身弹性比较大,拉力也很强,再加上有较好的耐盐碱以及摩擦性能,广泛运用在运输?渔业?石油?冶金等各种行业,具有重要的经济价值。剑麻加工品主要包括剑麻纤维?剑麻纱条?剑麻地毯?剑麻抛光轮?钢丝绳芯?皂素?剑麻墙纸及其他剑麻制品等。地毯在现代家装中经常会用到,具有保暖?防滑?柔软?消声等优点。地毯根据使用材质的不同可以分为很多类型,如羊毛地毯?混纺地毯?棉线地毯等,而剑麻地毯就是其中的一种。剑麻地毯是富含剑麻纤维,剑麻纤维具有吸水及放出水分的功能,所以剑麻地毯可以随环境的变化去吸收水分或者放出水分,从而达到调节环境及空气温度的作用,此外,剑麻地毯还具有节能,可降解,防虫蛀,防静电,弹性好,吸音隔热,耐磨损等优点,性价比非常高。

目前而言,剑麻地毯具有以下缺陷:(1)不宜水洗,基本只能使用吸尘器进行吸尘清洁,需要每日清洁,长期不清洁会导致严重的藏污纳垢,会危害人体健康;(2)剑麻纤维比较刚硬,弹性没有其它材质的好,无法放在有落差的地板或是有尖锐突兀的地板上;(3)剑麻地毯大量吸湿性后容易导致其局部发生鼓胀?变硬等;(4)放在阳光直射的地方很容易变色;(5)不具备抗菌性等。

发明内容

针对现有技术的不足,本发明的目的是提供一种能水洗?具有一定弹性?大量吸湿性后不会发生鼓胀及变硬?不易变色?具备优异的抗菌性能?可工业化生产的一种剑麻纤维制备的抗菌地毯及其制备方法。

本发明通过以下技术方案实现的:

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;

所述底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用;所述底部支撑层由以下重量份的组分组成:剑麻纤维100~120份?棉纤维20~25份?茶树枝粉10~15份?滑石粉10~15份?粘合剂18~22份;

所述第一抗菌功能层起到抗菌及防止底部支撑层与功能层连接不够紧密的作用;所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维100~120份?亚麻纤维30~35份?硅藻土粉末10~15份?膨胀蛭石粉末10~15份?载银碳纳米管抗菌剂1~2份?粘合剂8~10份;

所述第二抗菌功能层起到抗菌及防止抗菌组分被水浸湿导致抗菌组分融化脱落的作用;所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维100~120份?亚麻纤维30~35份?硅藻土粉末10~15份?膨胀蛭石粉末10~15份?电气石粉末5~8份?丁苯橡胶粉末5~8份?载银碳纳米管抗菌剂1~2份?粘合剂12~15份;

所述顶部支撑层起到快速吸水?防潮?防滑?便于清洗?不留污渍的作用;所述顶部支撑层由以下重量份的组分组成:剑麻纤维100~120份?硅藻土35~40份?椰壳纤维20~25份?载银碳纳米管抗菌剂0.5~0.8份?粘合剂10~14份。

进一步地,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在5~8㎜,所述第一抗菌功能层的厚度在6~8㎜,所述第二抗菌功能层的厚度在8~10㎜,所述顶部支撑层的厚度在4~6㎜。

进一步地,所述底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用;所述底部支撑层由以下重量份的组分组成:剑麻纤维110~120份?棉纤维22~25份?茶树枝粉12~15份?滑石粉13~15份?粘合剂20~22份。

进一步地,所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110~120份?亚麻纤维32~35份?硅藻土粉末12~15份?膨胀蛭石粉末12~15份?载银碳纳米管抗菌剂1.5~2份?粘合剂9~10份。

进一步地,所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110~120份?亚麻纤维32~35份?硅藻土粉末12~15份?膨胀蛭石粉末12~15份?电气石粉末7~8份?丁苯橡胶粉末6~8份?载银碳纳米管抗菌剂1.5~2份?粘合剂13~15份。

进一步地,所述顶部支撑层由以下重量份的组分组成:剑麻纤维110~120份?硅藻土37~40份?椰壳纤维23~25份?载银碳纳米管抗菌剂0.6~0.8份?粘合剂13~14份。

进一步地,所述粘合剂为热熔胶粘剂。

本发明还提供了一种剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于120℃~160℃条件下搅拌均匀,保温,得到顶部支撑层混合料;

(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3~4min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3~4min;再在所述模具中注入第二抗菌功能层混合料,常温静置3~4min,最后在所述模具中注入顶部支撑层混合料,常温静置3~4min,得到初步成型的抗菌地毯混合料;

(4)冷冻:将初步成型的抗菌地毯混合料于?15℃~?10℃条件下冷冻6~10h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯放在温度为14~16℃?湿度为75~85%?风速为5~6m/s的环境中保养36~45h;取出,干燥,即得所述一种剑麻纤维制备的抗菌地毯。

进一步地,所述步骤(4)中将初步成型的抗菌地毯混合料于?13℃~?10℃条件下冷冻8~10h,得到冷冻成型的抗菌地毯。

进一步地,所述步骤(5)中将所述冷冻成型的抗菌地毯放在温度为15~16℃?湿度为78~85%?风速为5.5~6m/s的环境中保养40~45h;取出,干燥,即得所述一种剑麻纤维制备的抗菌地毯。

本发明一种剑麻纤维制备的抗菌地毯及其制备方法,抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;合理优化各层的组成配比,底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用,第一抗菌功能层起到抗菌及防止底部支撑层与功能层连接不够紧密的作用,第二抗菌功能层起到抗菌及防止抗菌组分被水浸湿导致抗菌组分融化脱落的作用,顶部支撑层起到快速吸水?防潮?防滑?便于清洗?不留污渍的作用,完美地解决了现有剑麻地毯存在的不宜水洗?弹性差?大量吸湿性后局部发生鼓胀及变硬?阳光直射容易变色?不具备抗菌性的问题。

本发明一种剑麻纤维制备的抗菌地毯及其制备方法,具备以下优点:

(1)制出的抗菌地毯能水洗;有效解决传统剑麻地毯不宜水洗,基本只能使用吸尘器进行吸尘清洁,需要每日清洁,长期不清洁会导致严重的藏污纳垢,会危害人体健康的问题;

(2)制出的抗菌地毯具有一定弹性,有效解决传统剑麻地毯比较刚硬,弹性没有其它材质的好,无法放在有落差的地板或是有尖锐突兀的地板上的问题;

(3)制出的抗菌地毯大量吸湿性后不会发生鼓胀及变硬,有效解决传统剑麻地毯大量吸湿性后容易导致其局部发生鼓胀?变硬的问题;

(4)制出的抗菌地毯不易变色,有效解决传统剑麻地毯放在阳光直射的地方很容易变色的问题;

(5)制出的抗菌地毯具备优异的抗菌性能,有效解决传统剑麻地毯不具备抗菌性的问题。

具体实施方式

下面的实施例可以帮助本领域的技术人员更全面地理解本发明,但不可以以任何方式限制本发明。

本发明一种剑麻纤维制备的抗菌地毯及其制备方法,下述实施例中所用的粘合剂为热熔胶粘剂,具体为由重量份数比为:乙烯?醋酸乙烯共聚物:松香树脂:氢化松香甘油酯=3:2:1组成的热熔胶粘剂。需要说明的是,粘合剂的作用是粘合及辅助成型的作用;具体可以根据实际需要选用价格合适的粘合剂,不应以此限定本申请的保护范围。

本发明一种剑麻纤维制备的抗菌地毯及其制备方法,所用的抗菌剂为载银碳纳米管抗菌剂,可以在市面上购买得到;所用的抗菌剂也可以是其他类别的银离子抗菌剂,能够起到有效抑菌的作用即可。

实施例1:剑麻纤维制备的抗菌地毯

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在5㎜,所述第一抗菌功能层的厚度在6㎜,所述第二抗菌功能层的厚度在8㎜,所述顶部支撑层的厚度在4㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维100份?棉纤维20份?茶树枝粉10份?滑石粉10份?粘合剂18份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维100~120份?亚麻纤维30~35份?硅藻土粉末10~15份?膨胀蛭石粉末10~15份?载银碳纳米管抗菌剂1~2份?粘合剂8~10份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维100份?亚麻纤维30份?硅藻土粉末10份?膨胀蛭石粉末10份?电气石粉末5份?丁苯橡胶粉末5份?载银碳纳米管抗菌剂1份?粘合剂12份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维100份?硅藻土35份?椰壳纤维20份?载银碳纳米管抗菌剂0.5份?粘合剂10份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于120℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于120℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于120℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于120℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3min;再在所述模具中注入第二抗菌功能层混合料,常温静置3min,最后在所述模具中注入顶部支撑层混合料,常温静置3min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?15℃条件下冷冻6h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为14?湿度为75%?风速为5m/s的养护室中保养36h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

实施例2:剑麻纤维制备的抗菌地毯

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在8㎜,所述第一抗菌功能层的厚度在8㎜,所述第二抗菌功能层的厚度在10㎜,所述顶部支撑层的厚度在6㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维120份?棉纤维25份?茶树枝粉15份?滑石粉15份?粘合剂22份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维120份?亚麻纤维35份?硅藻土粉末15份?膨胀蛭石粉末15份?载银碳纳米管抗菌剂2份?粘合剂10份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维120份?亚麻纤维35份?硅藻土粉末15份?膨胀蛭石粉末15份?电气石粉末8份?丁苯橡胶粉末8份?载银碳纳米管抗菌剂2份?粘合剂15份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维120份?硅藻土40份?椰壳纤维25份?载银碳纳米管抗菌剂0.8份?粘合剂14份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于160℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于160℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于160℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于160℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置4min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置4min;再在所述模具中注入第二抗菌功能层混合料,常温静置4min,最后在所述模具中注入顶部支撑层混合料,常温静置4min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?10℃条件下冷冻10h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为16℃?湿度为85%?风速为6m/s的养护室中保养45h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

实施例3:剑麻纤维制备的抗菌地毯

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在6㎜,所述第一抗菌功能层的厚度在7㎜,所述第二抗菌功能层的厚度在9㎜,所述顶部支撑层的厚度在5㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维110份?棉纤维22份?茶树枝粉12份?滑石粉13份?粘合剂20份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?载银碳纳米管抗菌剂1.5份?粘合剂9份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?电气石粉末7份?丁苯橡胶粉末6份?载银碳纳米管抗菌剂1.5份?粘合剂13份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维110份?硅藻土37份?椰壳纤维23份?载银碳纳米管抗菌剂0.6份?粘合剂13份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3.5min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3.5min;再在所述模具中注入第二抗菌功能层混合料,常温静置3.5min,最后在所述模具中注入顶部支撑层混合料,常温静置3.5min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?13℃条件下冷冻8h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为15℃?湿度为78%?风速为5.5m/s的养护室中保养40h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

对比例1

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在6㎜,所述第二抗菌功能层的厚度在16㎜,所述顶部支撑层的厚度在5㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维110份?棉纤维22份?茶树枝粉12份?滑石粉13份?粘合剂20份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?电气石粉末7份?丁苯橡胶粉末6份?载银碳纳米管抗菌剂1.5份?粘合剂13份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维110份?硅藻土37份?椰壳纤维23份?载银碳纳米管抗菌剂0.6份?粘合剂13份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第二抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3.5min;再在所述模具中注入第二抗菌功能层混合料,常温静置3.5min,最后在所述模具中注入顶部支撑层混合料,常温静置3.5min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?13℃条件下冷冻8h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为15℃?湿度为78%?风速为5.5m/s的养护室中保养40h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

对比例2

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?顶部支撑层;所述底部支撑层的厚度在6㎜,所述第一抗菌功能层的厚度在16㎜,所述顶部支撑层的厚度在5㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维110份?棉纤维22份?茶树枝粉12份?滑石粉13份?粘合剂20份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?载银碳纳米管抗菌剂1.5份?粘合剂9份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维110份?硅藻土37份?椰壳纤维23份?载银碳纳米管抗菌剂0.6份?粘合剂13份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3.5min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3.5min;最后在所述模具中注入顶部支撑层混合料,常温静置3.5min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?13℃条件下冷冻8h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为15℃?湿度为78%?风速为5.5m/s的养护室中保养40h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

对比例3

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层;所述底部支撑层的厚度在6㎜,所述第一抗菌功能层的厚度在7㎜,所述第二抗菌功能层的厚度在14㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维110份?棉纤维22份?茶树枝粉12份?滑石粉13份?粘合剂20份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?载银碳纳米管抗菌剂1.5份?粘合剂9份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?电气石粉末7份?丁苯橡胶粉末6份?载银碳纳米管抗菌剂1.5份?粘合剂13份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3.5min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3.5min;再在所述模具中注入第二抗菌功能层混合料,常温静置3.5min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?13℃条件下冷冻8h,得到冷冻成型的抗菌地毯;

(5)保养及干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,再放在温度为15℃?湿度为78%?风速为5.5m/s的养护室中保养40h;取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

对比例4

一种剑麻纤维制备的抗菌地毯,所述抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;所述底部支撑层的厚度在6㎜,所述第一抗菌功能层的厚度在7㎜,所述第二抗菌功能层的厚度在9㎜,所述顶部支撑层的厚度在5㎜;

所述底部支撑层由以下重量份的组分组成:剑麻纤维110份?棉纤维22份?茶树枝粉12份?滑石粉13份?粘合剂20份;

所述第一抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?载银碳纳米管抗菌剂1.5份?粘合剂9份;

所述第二抗菌功能层由以下重量份的组分组成:剑麻纤维110份?亚麻纤维32份?硅藻土粉末12份?膨胀蛭石粉末12份?电气石粉末7份?丁苯橡胶粉末6份?载银碳纳米管抗菌剂1.5份?粘合剂13份;

所述顶部支撑层由以下重量份的组分组成:剑麻纤维110份?硅藻土37份?椰壳纤维23份?载银碳纳米管抗菌剂0.6份?粘合剂13份。

上述剑麻纤维制备的抗菌地毯的制备方法,包括以下步骤:

(1)称取:按重量份比,分别称取组成底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层的各组分;称量各组分的精度控制在毫克级别;

(2)混合料的制备:将组成底部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到底部支撑层混合料;

将组成第一抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第一抗菌功能层混合料;

将组成第二抗菌功能层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到第二抗菌功能层混合料;

将组成顶部支撑层的各组分放入搅拌机中,于140℃条件下搅拌均匀,保温,得到顶部支撑层混合料;各混合料的保温时间不宜过长,使用各混合料时直接制备即可;

(3)依次注模:将底部支撑层混合料引入模具中成型,得到特定厚度的底部支撑层,常温静置3.5min;再在所述模具中注入第一抗菌功能层混合料,得到底部支撑层及位于底部支撑层正上方的第一抗菌功能层,常温静置3.5min;再在所述模具中注入第二抗菌功能层混合料,常温静置3.5min,最后在所述模具中注入顶部支撑层混合料,常温静置3.5min,得到初步成型的抗菌地毯混合料;注模过程要控制好各层厚度,实际可根据层厚与层重的关系,严格控制各层厚度;

(4)冷冻:将初步成型的抗菌地毯混合料放入冷冻室中,在?13℃条件下冷冻8h,得到冷冻成型的抗菌地毯;

(5)干燥:将所述冷冻成型的抗菌地毯从冷冻室中取出,用吸水布抹去抗菌地毯表面水滴,再在室温条件下自然干燥,即得所述一种剑麻纤维制备的抗菌地毯。

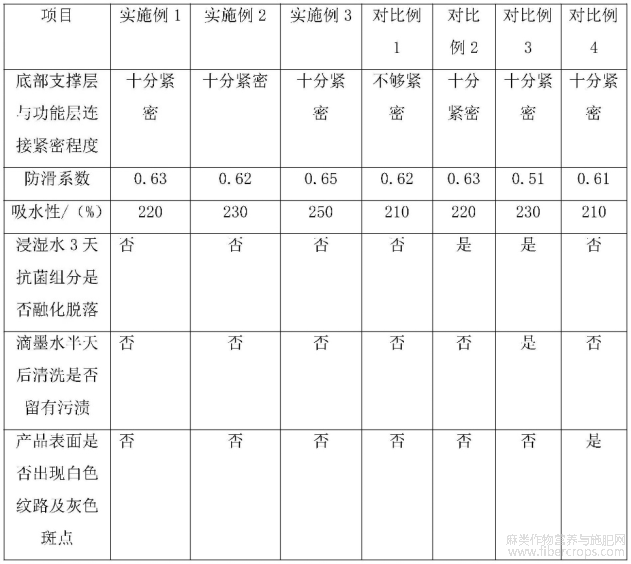

下表1给出实施例1?3和对比例1?4制得的剑麻纤维制备的抗菌地毯的性能测定结果。

表1

上表1中,底部支撑层与功能层连接紧密程度的判定方法为:将抗菌地毯放入洗衣机中进行常规清洗剂甩干10次,观察底部支撑层与功能层连接处是否出现裂缝,从而判定底部支撑层与功能层连接紧密程度。

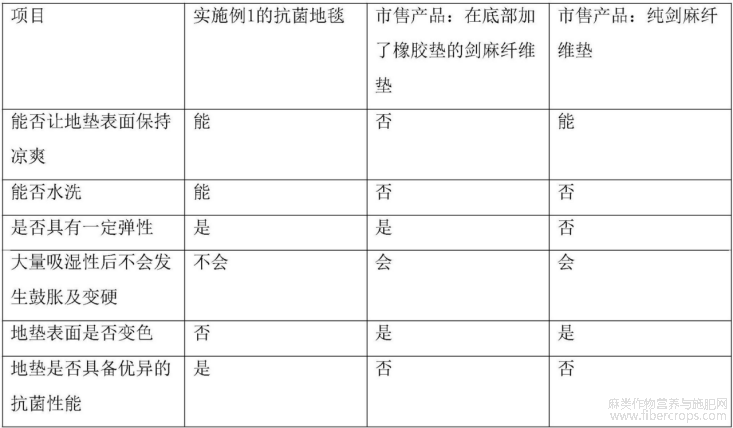

将实施例1制备得到的抗菌地毯和市面上购买的底部为橡胶垫顶部为剑麻纤维垫?及纯剑麻纤维垫进行对比,结果如下表2所示:

表2

从上表2中可以看出,市售的在底部加了橡胶垫的剑麻纤维垫虽然有一定弹性,但是其底部为橡胶垫,阳光直射等条件下吸热严重,其无法让地垫表面保持凉爽,使用效果不佳;本申请制出的剑麻纤维垫集合橡胶垫及剑麻纤维垫的诸多有益效果,制出的地垫的各项性能非常优异。

有上述抗菌地毯的性能测定结果可以看出,本发明一种剑麻纤维制备的抗菌地毯及其制备方法,抗菌地毯从下至上依次设置有底部支撑层?第一抗菌功能层?第二抗菌功能层?顶部支撑层;合理优化各层的组成配比,底部支撑层起到吸地防滑?不霉变?可回弹及形变的作用,第一抗菌功能层起到抗菌及防止底部支撑层与功能层连接不够紧密的作用,第二抗菌功能层起到抗菌及防止抗菌组分被水浸湿导致抗菌组分融化脱落的作用,顶部支撑层起到快速吸水?防潮?防滑?便于清洗?不留污渍的作用,完美地解决了现有剑麻地毯存在的不宜水洗?弹性差?大量吸湿性后局部发生鼓胀及变硬?阳光直射容易变色?不具备抗菌性的问题;能集合橡胶垫及剑麻纤维垫的诸多有益效果,制出的地垫的各项性能非常优异。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

摘自国家发明专利,发明人:彭欣怡 吴密 黄灿 陈涛 覃旭 金刚 黄显雅 钟敬贤刘明 崔明勇 杨祥燕 蒋越华,申请号: 202311042171.6,申请日:2023.08.18