摘 要:本发明公开了一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,包括步骤:(1)将光催化剂悬液和果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入玻璃反应器中;(2)将大麻韧皮纤维放入脱胶混合溶液中,进行光照处理,光照处理完成后取出麻纤维;(3)将麻纤维进行水洗、烘干,得到脱胶麻纤维。本发明利用光催化剂和果胶酶脱除麻纤维中的果胶、木质素以及其它非纤维素成分,脱胶条件温和,对麻纤维损伤作用小,能源消耗较少,而且脱胶过程中未使用碱溶液,产生废液少,对环境污染小。

技术要点

1.一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,包括步骤:

(1)将光催化剂悬液和果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入玻璃反应器中;

(2)将麻类韧皮纤维放入脱胶混合溶液中,并加入水调整固浴比,进行光照处理,光照处理完成后取出麻纤维;

(3)将麻纤维进行水洗、烘干,得到脱胶麻纤维。

2.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(1)中光催化剂为能够在可见光波长范围内被激发的催化剂。

3.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(1)中光催化剂的用量为1~5g/kg麻纤维。

4.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(1)中果胶酶用量为2000~10000U/kg麻纤维。

5.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(2)中麻类韧皮纤维与脱胶混合溶液的固浴比为1:10~100。

6.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(2)中光照处理时间为20~60h。

7.根据权利要求1所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述步骤(2)中光照处理时所利用的光源为太阳光或模拟太阳光,模拟太阳光为发光二极管或氙灯。

8.根据权利要求1?7任一项所述的一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,其特征在于,所述麻类韧皮纤维为苎麻、大麻、罗布麻、红麻或黄麻中的一种。

技术领域

本发明涉及纺织加工技术领域,具体涉及一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法。

背景技术

麻属于天然韧皮纤维,麻纤维作为一种优质的天然纤维素资源,具有多功能性,以麻为原料制成的终端产品可以应用在诸多方面,比如纺织行业、建筑行业、造纸行业、医药用途、生物燃料、食品和生物复合材料等。麻纤维具有韧皮纤维结构,是由胶质物质粘合在一起的单个纤维素原纤维,胶质物质主要由半纤维素、果胶、蜡质、水溶性材料和木质素组成。由于大量的胶质物质会增加麻纤维的韧性和黄度,直接限制了进一步的利用,在不牺牲纤维素的物理性质或化学结构的情况下,从麻中提取高质量的麻纤维是非常有必要的。因此,纺纱和制备纺织品前应对麻进行脱胶处理,以获得柔软纤细的纺纱麻纤维。

目前,麻脱胶方法主要有物理脱胶、传统碱煮脱胶、生物脱胶、有机溶剂脱胶等。其中物理脱胶方法脱胶不彻底,常被用作预处理的脱胶手段;传统碱煮脱胶相对稳定,使用范围广,但能耗高,污染严重;生物酶脱胶可以显著减少污染排放,但脱胶酶的作用单一,需要化学试剂辅助;有机溶剂脱胶可以回收脱胶液,但溶剂成本极高,废水需要进一步处理。因此,亟需开发一种条件温和、环境污染小且脱胶效果好的脱胶方法。

发明内容

为解决上述技术问题,本发明提供了一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,该方法反应条件温和,对环境污染小,脱胶效果好,而且对麻纤维损伤较小。

本发明采用的技术方案为:

一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,包括步骤:

(1)将光催化剂悬液和果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入玻璃反应器中;

(2)将麻类韧皮纤维放入脱胶混合溶液中,并加入水调整固浴比,进行光照处理,光照处理完成后取出麻纤维;

(3)将麻纤维进行水洗、烘干,得到脱胶麻纤维。

进一步地,所述步骤(1)中光催化剂为能够在可见光波长范围内被激发的催化剂,如TiO2?CQDs、ZnO?CQDs等含碳量子点的复合光催化剂及其他类型的光催化剂,如ZnIn2S4。

在上述技术方案中,光催化剂为能够在可见光波长范围内被激发的催化剂,如 TiO2?CQDs、ZnO?CQDs、ZnIn2S4等光催化剂,这种类型的光催化剂能够在可见光波长范围内被激发,而可见光占据了太阳光能总能量的45%,其光利用率高,从而提高脱胶效果。

进一步地,所述步骤(1)中光催化剂的用量为1~5g/kg麻纤维。

进一步地,所述步骤(1)中果胶酶用量为2000~10000U/kg麻纤维。

进一步地,所述步骤(2)中麻类韧皮纤维与脱胶混合溶液的固浴比为1:10~100。

进一步地,所述步骤(2)中光照处理时间为20~60h。

进一步地,所述步骤(2)中光照处理时所利用的光源为太阳光或模拟太阳光,模拟太阳光为发光二极管或氙灯。

进一步地,所述麻纤维为苎麻、大麻、罗布麻、红麻或黄麻中的一种。

本发明的有益效果为:

本发明提供了一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,利用光催化剂和果胶酶脱除麻类韧皮纤维中的蜡质、果胶、木质素、半纤维素以及其它非纤维素成分,脱胶条件温和,对麻纤维损伤作用小,能源消耗较少,而且脱胶过程中未使用碱溶液,产生废液少,对环境污染小。

附图说明

为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

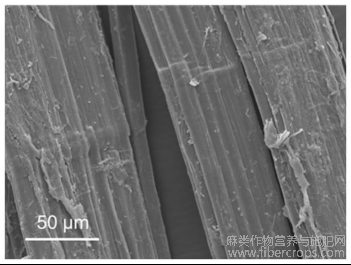

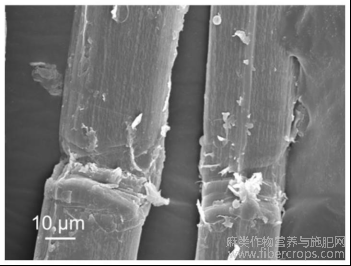

图1为脱胶处理前大麻韧皮纤维的SEM图;

图1

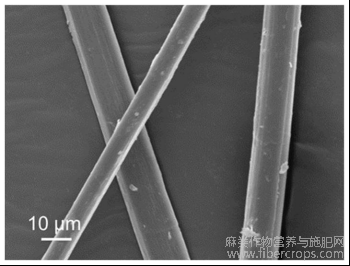

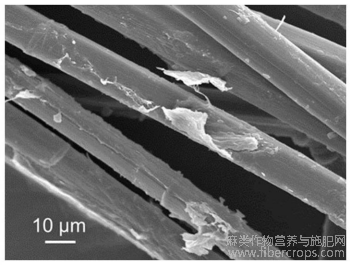

图2为实施例1提供的TiO2?CQDs和果胶酶联合光照处理大麻纤维的SEM图;

图2

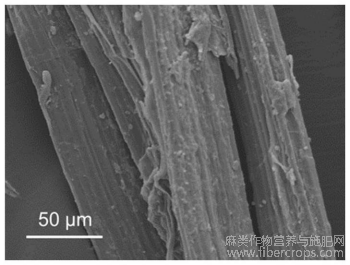

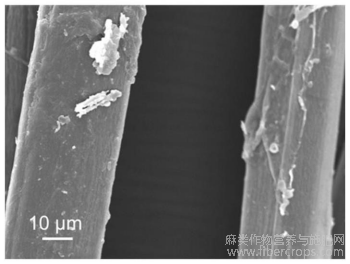

图3为对比例1提供的仅TiO2?CQDs黑暗处理大麻纤维的SEM图;

图3

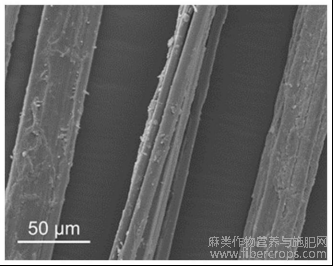

图4为对比例2提供的仅TiO2?CQDs光照处理大麻纤维的SEM图;

图4

图5为对比例3提供的仅果胶酶黑暗处理大麻纤维的SEM图;

图5

图6为对比例4提供的仅果胶酶光照处理大麻纤维的SEM图;

图6

图7为对比例5提供的TiO2?CQDs和果胶酶联合黑暗处理大麻纤维的SEM图。

图7

具体实施方式

本发明提供了一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明进行详细说明。

实施例1

本实施例提供一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,包括步骤:

(1)将200ml 5g/L TiO ?CQDs光催化剂悬液和2000U果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入30L玻璃反应器中,其中果胶酶酶活含量为2U/mL;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶混合溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,然后置于太阳光下进行光照处理,具体为光照处理12小时后黑暗处理12小时,重复4天,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

实施例2

本实施例提供一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,包括步骤:

(1)将500ml 10g/L ZnO?CQDs光催化剂悬液和8000U果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入30L玻璃反应器中,其中果胶酶酶活含量为2U/mL;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶混合溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:50,然后置于模拟太阳光下进行光照处理,具体采用LED灯,光照处理30h,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

对比例1

本对比例提供一种利用光催化剂对麻纤维进行脱胶的方法,包括步骤:

(1)将200ml 5g/L TiO2?CQDs光催化剂悬液倒入30L玻璃反应器中搅拌均匀,制备脱胶溶液;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,并进行黑暗处理4天,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

对比例2

本对比例提供一种利用光催化剂对麻纤维进行脱胶的方法,包括步骤:

(1)将200ml 5g/L TiO2?CQDs光催化剂悬液倒入30L玻璃反应器中搅拌均匀,制备脱胶溶液;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,然后置于太阳光下进行光照处理,具体为光照处理12 小时后黑暗处理12小时,重复4天,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

对比例3

本对比例提供一种利用果胶酶对麻纤维进行脱胶的方法,包括步骤:

(1)将2000U果胶酶溶液加入到30L玻璃反应器中搅拌均匀,制备脱胶溶液,其中果胶酶酶活含量为2U/mL;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,并进行黑暗处理4天,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

对比例4

本对比例提供一种利用果胶酶对麻纤维进行脱胶的方法,包括步骤:

(1)将2000U果胶酶溶液加入到30L玻璃反应器中搅拌均匀,制备脱胶溶液,其中果胶酶酶活含量为2U/mL;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,然后置于太阳光下进行光照处理,具体为光照处理12 小时后黑暗处理12小时,重复4天,然后取出大麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

对比例5

本对比例提供一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,包括步骤:

(1)将200ml 5g/L TiO2?CQDs光催化剂悬液和2000U果胶酶溶液混合均匀制备脱胶混合溶液,并将其倒入30L玻璃反应器中,其中果胶酶酶活含量为2U/mL;

(2)将1000g未脱胶的大麻韧皮纤维放入步骤(1)所制备的脱胶混合溶液中,加水使大麻韧皮纤维和溶液的固浴比为1:20,并进行黑暗处理4天,然后取出麻纤维;

(3)将大麻纤维进行水洗、烘干,得到脱胶麻纤维。

利用扫描电镜对脱胶处理前的原麻以及上述实施例1、对比例1?5所制得的脱胶麻纤维进行测试,如图1?7所示。

从图1可以看出:脱胶处理前的大麻韧皮纤维表面粗糙,表面覆盖着厚厚的胶质成分,纤维聚集形成束状纤维;

从图2可以看出:经过TiO2?CQDs光催化剂和果胶酶联合光照处理后,麻纤维分离成单个纤维,而且纤维表面相对光滑,胶质含量少;

从图3可以看出:经TiO2?CQDs黑暗处理后,纤维表面仍然粗糙不光滑,表面仍然含有很多的胶质成分,与脱胶处理前的原麻纤维相比,基本没有变化,说明TiO2?CQDs光催化剂在黑暗处理下基本不发挥作用;

从图4可以看出:经TiO2?CQDs光照处理后,纤维表面胶质减小,但纤维束并未分成若干个单纤维,主要是由于纤维中还含有较多的胶质,导致纤维粘合在一起;

从图5?7可以看出:经果胶酶处理后,大麻的大部分纤维束被分成单纤维,但单纤维表面还含有相对较多的胶质。

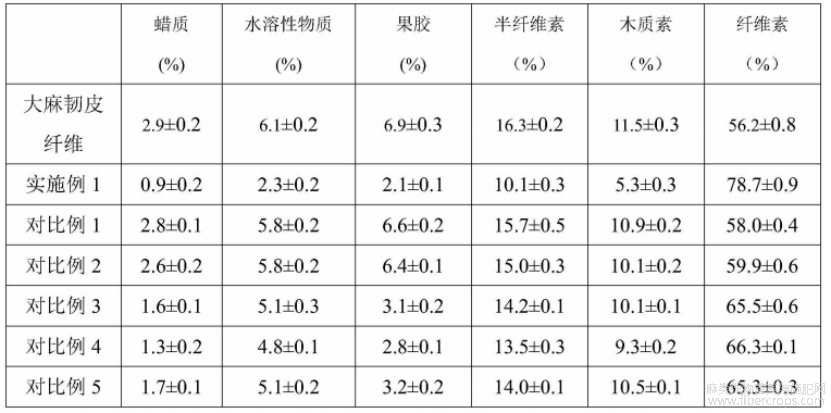

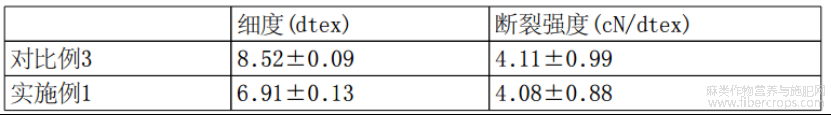

另外,对上述实施例1、对比例1?5所制得的脱胶麻纤维以及大麻韧皮纤维进行化学成分测试,测试结果如表1所示,并对实施例1、对比例3所制得的脱胶麻纤维进行物理性能测试,测试结果如表2所示。

上述化学成分测试及物理性能测试方法如下:

化学成分的测试方法:参照GB 5889–1986《苎麻化学成分定量分析方法》测试脱胶大麻纤维残胶率。

细度的测试方法:参照GB/T 6100–2007《棉纤维线密度试验方法中段称重法》测试脱胶大麻纤维细度。

束纤维强力的测试方法:参照GB/T 5882–1986《苎麻束纤维断裂强度试验方法》测试脱胶大麻纤维强力。

表1

表2

从上述表1可以看出:上述实施例1、对比例1?5所制得的脱胶麻纤维的化学成分与图2?7的SEM检测结果基本一致。上述实施例1制备的麻纤维的蜡质、果胶、木质素、半纤维素等胶质脱除率最高,说明TiO2?CQDs和果胶酶在光照处理下联合脱胶效果好;而与实施例1 相比,对比例5利用TiO2?CQDs和果胶酶在黑暗条件下进行处理,其蜡质、果胶、木质素、半纤维素等胶质含量均比实施例1高;另外,对比例1仅利用TiO2?CQDs在黑暗条件下处理,各胶质含量仍很高;对比例2仅利用TiO2?CQDs在光照条件下处理,各胶质含量仍很高,木质素及半纤维素等胶质仅略有降低;对比例3利用果胶酶进行黑暗处理,果胶、蜡质、木质素、半纤维素等脱除一部分;相比于对比例3,对比例4利用果胶酶进行光照处理,果胶、蜡质、木质素、半纤维素等脱除相对多一点。

从上述表2可以看出:实施例1采用TiO2?CQDs光催化剂联合果胶酶联合脱胶工艺,脱胶后纤维细度为6.91dtex,断裂强度为4.08cN/dtex,脱胶效果比较好;且跟单独果胶酶处理相比,其断裂强度基本不变,说明光催化对纤维性能影响较小,而且本实施例1的反应条件温和,对麻纤维的损伤较少,使麻纤维保持较好的断裂强度。

需要说明的是,本发明中未述及的部分采用或借鉴已有技术即可实现。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

文章摘自国家发明专利,一种基于光催化和果胶酶对麻纤维进行联合脱胶的方法,发明人:赵涛,韩光亭,姜伟,张元明,赵海光,杨晓丽,贲昊玺,王彤,申请号:202411172701.3,申请日:2024.08.26