摘 要:本发明涉及一种罗布麻纤维及其制备方法和应用,包括先将草酸与水配置成浸酸溶液,加入罗布麻原麻进行反应,反应后加入双氧水以及硫酸继续处理罗布麻,待处理结束后取出,经洗涤、脱氧后加入以氢氧化钠为主的试剂进行煮练,煮练结束后用水清洗纤维,并给油、干燥。本发明可制得高断裂强度、低并丝率、低残胶率的纺纱用罗布麻纤维。

技术要点

1.一种罗布麻纤维的制备方法,包括:

将罗布麻浸入浸酸溶液中,反应;

步骤(1)反应结束后的浸酸溶液中加入双氧水和硫酸,反应,洗涤;

步骤(2)洗涤后的产物进行脱氧处理、煮练处理,得到罗布麻纤维。

2.根据权利要求1所述方法,其特征在于,所述步骤(1)中浸酸溶液为草酸溶液,草酸浓度为2~6g/L;

步骤(1)中浴比为1:8~15,反应时间为45~90min,反应温度为60~80℃。

3.根据权利要求1所述方法,其特征在于,所述步骤(2)中反应结束后的浸酸溶液中加入双氧水和硫酸后,其中双氧水的浓度为4~10g/L,硫酸的浓度为0.05~0.2g/L。

4.根据权利要求1所述方法,其特征在于,所述步骤(2)中反应温度为60~80℃,反应时间为30~60min。

5.根据权利要求1所述方法,其特征在于,所述步骤(3)中脱氧处理包括:将洗涤后的产物加入脱氧液中,反应。

6.根据权利要求5所述方法,其特征在于,所述脱氧液为过氧化氢酶溶液,浓度为0.05~3g/L;反应温度为30~90℃,反应时间为10~30min,浴比为1:8~15。

7.根据权利要求1所述方法,其特征在于,所述步骤(3)所述煮练处理包括脱氧处理后的脱氧液中加入以氢氧化钠为主的试剂,得到煮练剂溶液,进行煮练。

8.根据权利要求1所述方法,其特征在于,所述步骤(3)中煮练处理采用的煮练剂溶液组分包括氢氧化钠的浓度为6~15g/L,亚硫酸钠的浓度为2~4g/L、碳酸钠的浓度为1~3g/L、三聚磷酸钠的浓度为1~3g/L;煮练处理,其中煮练时间为60~180min,煮练温度为100~120℃,压力为1~2Mpa。

9.一种权利要求1所述方法制备的罗布麻纤维。

10.一种权利要求9所述罗布麻纤维在纺织服装领域中应用。

技术领域

本发明属于纺织服装加工领域,特别涉及一种罗布麻纤维及其制备方法和应用。

背景技术

罗布麻拥有优良的吸湿、透气性和穿着舒适性,此外罗布麻纤维还具有十分优秀的抗紫外线和抑菌作用,素有“野生纤维之王”的美称,在纺织领域具有非常大的发展潜力。我国拥有最广阔的罗布麻生长面积,其中天然面积有2000万余亩,主要分布在新疆、青海、宁夏、山东等地。罗布麻韧皮部可以提取纺织纤维,其纤维细度与棉纤维相近,比苎麻纤维细很多;强力与苎麻接近,比棉纤维高一倍左右;断裂伸长率虽不如棉纤维,但优于苎麻纤维;长度接近于棉纤维,因此罗布麻与苎麻一样常被用于脱胶成单纤维后纺纱。

罗布麻的主要成分为纤维素、半纤维素、果胶和木质素,纤维素的含量在50%左右,半纤维素的含量在10~20%左右,果胶含量在10%左右。这些非纤维素物质(胶质)的存在不仅影响了纤维的品质,而且在后续的加工环节中也会造成许多不便。另外,相比于苎麻,罗布麻的木质素含量较高,在10~15%之间。因此,罗布麻脱胶中不仅要脱去果胶、半纤维素等胶质,还要注重木质素的脱除。

在纺织领域,现有的脱胶工艺主要有传统碱脱胶、天然微生物脱胶、生物酶脱胶、细菌脱胶、有机溶剂脱胶、氧化脱胶等。传统碱脱胶工艺是工业生产中应用最广泛的脱胶方式,其脱胶效果稳定,获得的纤维性能优良。然而,该过程存在工序长,能耗高,并且脱胶废水污染严重的问题。相比之下,天然微生物脱胶成本较低、污染较小,但所需时间较长,且容易受到天气条件的影响,脱胶质量不稳定。生物酶脱胶能够显著减少污染排放,但因脱胶酶具有专一性且价格昂贵,通常需要在生物酶处理后辅以化学试剂以达到纺纱用纤维标准。细菌脱胶效率较高,但在菌株筛选和反应条件控制方面存在较大难度,影响了脱胶效果。有机溶剂脱胶工艺可以循环使用脱胶液,但其溶剂成本较高,废液需要进一步处理。在这些脱胶工艺中,氧化脱胶因其高效、节能以及较好的脱胶质量而受到研究人员的广泛关注。但氧化脱胶也存在氧化作用强,致使脱胶后的麻纤维强度低且脱胶不均匀的问题。

公开号为CN103233279B的发明专利“一种氧化脱胶多次分步投料制备苎麻纤维的方法”在氧化脱胶过程中采用分步投料的方法,降低过氧化物在碱性条件下产生的强氧化性引起纤维素的损伤,但此方法操作繁琐,同时仍不可避免地会使纤维素解聚或因氧化作用对纤维的强伸性造成损害。

公开号为CN116815334A的发明专利“一种罗布麻脱胶方法”使用复合酶和氧化剂的混合溶液对罗布麻进行处理,该工艺可有效去除罗布麻上的胶质、天然色素等,并可增加白度,但在某些情况下,氧化剂可能会对酶的活性产生抑制作用,因为氧化剂可能会改变酶的结构或功能。因此,需进一步研究氧化剂对酶活性的影响。

公开号为CN106894097B的发明专利“一种使用2,2,6,6?四甲基哌啶?1?氧化物自由基氧化体系制备苎麻纤维的方法”使用TEMPO选择性氧化体系对苎麻进行脱胶,氧化过程中可去除大部分胶质,并且只将纤维素C6位上的伯羟基选择性氧化为羧基,产物强伸性比碱性双氧水脱胶工艺效果好,但此反应使用的氧化剂为次氯酸钠,氯离子会对环境造成污染与破坏,并且催化剂TEMPO的使用成本较高。

论文“过氧乙酸在苎麻脱胶预处理工艺中的应用”中虽然研究了过氧乙酸加入量等因素对脱胶后苎麻纤维断裂强度的影响,但该工艺加入的过氧乙酸为市售成品,并且过氧乙酸仅能选择性去除木质素,而对苎麻非纤维素物质中的半纤维和果胶的氧化去除作用较弱,使得脱胶后的纤维残胶率较高。并且市售过氧乙酸由于稳定性差,易分解,所以一般需在使用前由A、B两种液体现场配置,操作繁琐。

发明内容

本发明所要解决的技术问题是提供一种罗布麻纤维及其制备方法和应用,特别地涉及一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法,克服了现有技术中氧化脱胶时麻纤维断裂强度低、脱胶均匀度差(并丝率高)、残胶率高和含氯氧化剂环境污染的技术问题。

本发明提供一种罗布麻纤维的制备方法,包括:

(1)将罗布麻浸入浸酸溶液中,反应;

(2)步骤(1)反应结束后的浸酸溶液中加入双氧水和硫酸,反应,洗涤;

(3)步骤(2)洗涤后的产物进行脱氧处理、煮练处理,得到罗布麻纤维。

优选地,所述步骤(1)中浸酸溶液为草酸溶液,草酸浓度为2~6g/L。

优选地,步骤(1)中浴比为1:8~15,反应时间为45~90min,反应温度为60~80℃。

优选地,所述步骤(2)中反应结束后的浸酸溶液中加入双氧水和硫酸后,其中双氧水的浓度为4~10g/L,硫酸的浓度为0.05~0.2g/L。

优选地,所述步骤(2)中反应温度为60~80℃,反应时间为30~60min。

优选地,所述步骤(3)中脱氧处理包括:将洗涤后的产物加入脱氧液中,反应。

优选地,所述脱氧液为过氧化氢酶溶液,浓度为0.05~3g/L;反应温度为30~90℃,反应时间为10~30min,浴比为1:8~15。

优选地,所述步骤(3)所述煮练处理包括脱氧处理后的脱氧液中加入以氢氧化钠为主的试剂,得到煮练剂溶液,进行煮练。

进一步地,所述步骤(3)中煮练处理采用的煮练剂溶液组分包括氢氧化钠的浓度为6~15g/L,亚硫酸钠的浓度为2~4g/L、碳酸钠的浓度为1~3g/L、三聚磷酸钠的浓度为1~3g/L;煮练处理,其中煮练时间为60~180min,煮练温度为100~120℃,压力为1~2Mpa。

待步骤(3)完成后取出麻纤维,用水清洗后给油、干燥。

本发明提供一种所述方法制备的罗布麻纤维。

本发明提供一种所述罗布麻纤维在纺织服装领域中应用。

本发明依次先将草酸与水配置成浸酸溶液,加入罗布麻原麻进行反应,反应一段时间后加入一定量的双氧水以及硫酸继续处理罗布麻,待处理结束后取出麻纤维,经洗涤、脱氧后加入以氢氧化钠为主的试剂进行煮练,煮练结束后用水清洗纤维,并给油、干燥。通过本方法可制得高断裂强度、低并丝率、低残胶率的纺纱用罗布麻纤维,其中断裂强度达到4.5cN/dtex以上,并丝率为13000跟/100g以下。

本发明中草酸的酸度可控并且不需要特殊的耐酸耐腐蚀设备,草酸具有出色的去除果胶能力,可针对性去除黏附在罗布麻表面的果胶物质;而罗布麻在酸性条件下氧化时,所含的半纤维素更有利于被水解并去除;此外,半纤维素水解过程中,通过脱乙酰和氧化作用会释放出大量的乙酸,双氧水可氧化乙酸在溶液中自生成过氧乙酸。过氧乙酸具有较高的氧化能力,在反应过程中会产生水合氢离子,通过取代木质素的侧链选择性氧化木质素,使木质素的愈创木酰基和丁香酰基通过Baeyer?Villiger氧化反应转化为醌类化合物,醛类中间体通过Baeyer?Villiger氧化反应转化为低分子量羧酸,从而达到去除木质素的效果。

有益效果

本发明针对罗布麻木质素含量较高的问题,采用一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法。首先利用草酸去除果胶,再使用双氧水和硫酸去除半纤维素;半纤维素氧化水解产生的乙酸经氧化剂氧化在体系内自生成过氧乙酸,而过氧乙酸能够氧化罗布麻中的木质素,且不会引起纤维素的氧化降解,保证了纤维的强伸性能。碱煮可以进一步去除非纤维素物质,从而实现较充分的脱胶,最终得到高断裂强度、低并丝率、低残胶率的可纺性罗布麻纤维。

本发明工艺绿色、安全可持续,所用双氧水和过氧乙酸均为绿色氧化剂;自生成的过氧乙酸可减少运输环节,降低运输过程中因碰撞、泄露等引发的安全事故,操作简单,使用方便。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

本发明中的性能指标的测试方法:

罗布麻纤维的断裂强度测试方法为:GB5886?1986;

罗布麻纤维的并丝率测试方法为:GB/T32753?2016;

罗布麻纤维的残胶率测试方法为:GB/T18147.2?2008。

实施例1

一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法,具体制备工艺为:

罗布麻原麻10g,浴比为1:8,浸酸溶液中草酸的浓度为2g/L,反应时间为90min,反应温度为80℃。反应结束后加入双氧水和硫酸,使双氧水和硫酸的浓度分别为4g/L、0.05g/L,反应时间为60min,反应温度为80℃,反应结束后洗麻。将洗好的产物加入到浴比1:15,过氧化氢酶浓度为0.05g/L的脱氧液中,30℃下反应30min,随后在脱氧液中加入氢氧化钠、亚硫酸钠、碳酸钠和三聚磷酸钠,使其浓度分别为15g/L、2g/L、1g/L和1g/L,煮练时间为180min,煮练温度为100℃,压力为1Mpa,得到罗布麻纤维。

实施例2

一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法,具体制备工艺为:

罗布麻原麻10g,浴比为1:10,浸酸溶液中草酸的浓度为4g/L,反应时间为75min,反应温度为70℃。反应结束后加入双氧水和硫酸,使双氧水和硫酸的浓度分别为8g/L、0.1g/L,反应时间为45min,反应温度为70℃,反应结束后洗麻。将洗好的产物加入到浴比1:10,过氧化氢酶浓度为1.5g/L的脱氧液中,60℃下反应20min,随后在脱氧液中加入氢氧化钠、亚硫酸钠、碳酸钠和三聚磷酸钠,使其浓度分别为10g/L、3g/L、2g/L和2g/L,煮练时间为120min,煮练温度为110℃,压力为1.5Mpa,得到罗布麻纤维。

实施例3

一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法,具体制备工艺为:

罗布麻原麻10g,浴比为1:15,浸酸溶液中草酸的浓度为6g/L,反应时间为45min,反应温度为60℃。反应结束后加入双氧水和硫酸,使双氧水和硫酸的浓度分别为10g/L、0.2g/L,反应时间为30min,反应温度为60℃,反应结束后洗麻。将洗好的产物加入到浴比1:8,过氧化氢酶浓度为3g/L的脱氧液中,90℃下反应10min,随后在脱氧液中加入氢氧化钠、亚硫酸钠、碳酸钠和三聚磷酸钠,使其浓度分别为6g/L、4g/L、3g/L和3g/L,煮练时间为60min,煮练温度为100℃,压力为2Mpa,得到罗布麻纤维。

对比例1

一种草酸预处理协同自生成过氧乙酸对罗布麻氧化脱胶制备罗布麻纤维的方法,具体制备工艺为:

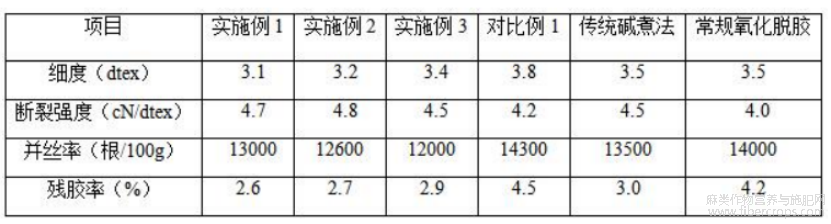

罗布麻原麻10g,浴比为1:15,加入双氧水和硫酸,使双氧水和硫酸的浓度分别为10g/L、0.2g/L,反应时间为30min,反应温度为60℃。反应结束后加入草酸,使得草酸的浓度为6g/L,反应时间为45min,反应温度为60℃,反应结束后洗麻。将洗好的产物加入到浴比1:8,过氧化氢酶浓度为3g/L的脱氧液中,90℃下反应10min,随后在脱氧液中加入氢氧化钠、亚硫酸钠、碳酸钠和三聚磷酸钠,使其浓度分别为6g/L、4g/L、3g/L和3g/L,煮练时间为60min,煮练温度为100℃,压力为2Mpa,得到罗布麻纤维。实施例1?3和对比例制得的罗布麻纤维性能见表1。

表1 罗布麻纤维性能测试结果

文章摘自国家发明专利,一种罗布麻纤维及其制备方法和应用,发明人:杨树,曹巧丽,钱丽莉,谢青丹,郁崇文,张斌,张佩华,申请号:202510354896.1,申请日:2025.03.25