摘 要:本发明涉及生物材料处理技术领域,且公开了一种黄麻纤维硬质板及其制作方法,包括:步骤a.黄麻原材料采购;步骤b.切割处理;步骤c.机械处理;步骤d.微波定型;步骤e.网袋热压定位;步骤f.预压成型;步骤g;步骤h.热压工艺;步骤i.边角切割;一种黄麻纤维硬质板,通过上述制作方法制成。本发明中,针对黄麻纤维板材在潮湿环境下易膨胀变形的问题,在预压成型阶段采用了环保胶水进行单板过胶处理,有效增强了板材的防水性能;同时通过优化热压工艺,进一步确保了多层板材间的紧密结合,减少了水分渗透的可能性,在原本强度高、耐磨、耐腐蚀的基础上,显著提高了板材在潮湿环境下的稳定性与使用寿命。

技术要点

1.一种黄麻纤维硬质板的制作方法,其特征在于,包括以下步骤:

步骤a.黄麻原材料采购,选用干燥、无霉变、无杂质的黄麻纤维作为原材料;

步骤b.切割处理,将采购的黄麻原材料切割成预定尺寸的黄麻纤维段,确保纤维长度均匀;

步骤c.机械处理,放入搅拌、梳理与针刺功能的机器中,进行进一步处理;

步骤d.微波定型,将针刺成型后的黄麻纤维板送入微波烘干设备,通过微波的加热作用,对纤维进行定型处理;

步骤e.网袋热压定位,将定型后的黄麻纤维板平铺于网袋设备上,通过网袋设备的定位作用,对硬质板进行厚度定位和尺寸切割;

步骤f.预压成型,将定位后的黄麻纤维板送入热压设备,进行预压成型,使硬质板进一步紧密结合;

步骤g.过胶处理,将预压成型后的黄麻纤维板送入涂胶设备,进行单板过胶处理;

步骤h.热压工艺,将预压后的多层黄麻板送入热压设备,进行热压工艺;

步骤i.边角切割,将热压后的黄麻纤维硬质板送入推锯设备,切割掉四周边角料,确保硬质板的尺寸精度和外观质量;

一种黄麻纤维硬质板,通过上述制作方法制成,所述硬质板主要由以下材料组分构成:黄麻纤维,作为主体结构材料,其含量不低于总重量的75%,优选为韧皮部纤维,以增强板材的强度和耐久性;

功能性添加剂,包括阻燃剂与抗老化剂,总含量不超过总重量的10%,以增强硬质板的防火性能和抗老化性能;

环保胶水,用于板材的粘合与防水处理,其涂布量控制在100?150g/m2,以确保硬质板的整体强度和防水性能;

所述硬质板的密度为0.6?1.2克/立方厘米,厚度为2?30毫米,长度为任意尺寸,宽度为任意尺寸但不超过2400毫米。

2.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤c中,机械处理包括如下步骤:

(1)搅拌混合,将切割后的黄麻纤维段送入搅拌机,通过搅拌设备将其搅拌均匀,以消除纤维间的空隙并提高纤维的紧密度和均匀性;

(2)梳理开毛,将搅拌均匀的黄麻纤维送入梳毛机,通过梳毛设备的梳理作用,对纤维进行梳理开毛,使纤维更加松散、平行排列,提高纤维间的结合;

(3)针刺成型,将梳理后的黄麻纤维送入针刺机,通过针刺设备的针刺作用,对纤维进行针刺成型,使纤维相互交织、紧密结合,形成初步的硬质板结构。

3.根据权利要求2所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述搅拌机的搅拌速度控制在10?30转/分钟,搅拌时间为5?15分钟,以确保黄麻纤维搅拌均匀;所述针刺机的针刺密度为200?400针/平方厘米,针刺深度为1?3毫米,以确保黄麻纤维紧密结合。

4.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤d中,所述微波烘干设备的微波功率为5?15千瓦,烘干时间为2?10分钟,以确保黄麻纤维板定型效果良好。

5.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤f中,热压设备的预压压力为5?20MPa,预压温度为100?150℃,预压时间为5?20分钟,以确保黄麻纤维板密实度和强度;所述步骤h中,热压设备的热压压力为10?30MPa,热压温度为150?200℃,热压时间为10?30分钟,以确保多层黄麻板紧密结合并形成最终的黄麻纤维硬质板。

6.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤g中,涂胶设备采用了如下涂胶技术,包括辊涂、刮涂与喷涂,以确保胶水均匀快速地覆盖在黄麻纤维板的表面和内部孔隙中;涂胶设备还包括相应的排气和刮平装置,以确保涂胶层的平整度和均匀性。

7.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于,所述制作方法还包括以下步骤:

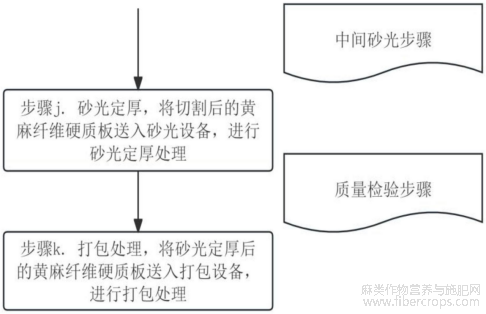

步骤j.砂光定厚,将切割后的黄麻纤维硬质板送入砂光设备,进行砂光定厚处理,通过砂光设备的砂光作用,去除硬质板表面的毛刺和不平整,提高硬质板的表面质量和光泽度;

步骤k.打包处理,将砂光定厚后的黄麻纤维硬质板送入打包设备,进行打包处理,通过打包设备的包装作用,保护硬质板在运输和储存过程中的完整性。

8.根据权利要求7所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤j之前,还可以包括一次或多次的中间砂光步骤,用于在热压工艺后、边角切割前对多层黄麻板进行初步的表面平整处理,以去除热压过程中可能产生的表面瑕疵,从而进一步提升最终产品的表面质量;所述中间砂光步骤采用宽幅砂光机,配备有适合黄麻纤维材质的砂带,砂光速度控制在5?20米/分钟。

9.根据权利要求7所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤k之前,还可以包括质量检验步骤,该步骤包括但不限于对硬质板的尺寸精度、厚度均匀性、表面质量、强度性能以及防水性能进行全面检测;所述强度性能测试采用万能材料试验机,按照相关国家或行业标准进行抗拉强度、抗压强度与弯曲强度项目的测试;所述防水性能测试则采用浸泡法,模拟实际使用环境中的水分接触情况,评估板材吸水率与膨胀率的防水性能指标。

10.根据权利要求1所述的一种黄麻纤维硬质板的制作方法,其特征在于:所述步骤g之前,在黄麻纤维中添加适量的功能性添加剂,包括阻燃剂与抗老化剂,并通过均匀混合确保添加剂在板材中的有效分布,增强硬质板的防火性能。

技术领域

本发明涉及生物材料处理技术领域,具体为一种黄麻纤维硬质板及其制作方法。

背景技术

黄麻作为一种天然纤维,因其优良的性能和环保特性,在近年来得到了广泛的关注和应用。黄麻纤维不仅具有高强度、耐磨、耐腐蚀等特性,还具备良好的透气性和吸湿性,使得其在建筑、家具、包装等多个领域具有巨大的应用潜力,特别是在硬质板材制造方面,黄麻纤维的利用不仅可以提供优质的物理性能,还能实现环保和可持续发展的目标。

经检索,中国专利号为CN104802277B的专利,公开了一种黄麻增强栲胶树脂中密度纤维板的制备方法,其特征在于,包括:步骤1:将黄麻纤维短切处理后,送入开松机开松;将开松后的纤维输入气流成网机,气流成网获得纤网;针刺加固成黄麻非织造材料;步骤2:将乌洛托品水溶液加入栲胶水溶液中,搅拌制得栲胶树脂;步骤3:将黄麻非织造材料封入模具,灌注栲胶树脂,直至黄麻非织造材料完全浸润后,从模具中取出,阴干,用平板硫化机模压成型,得到黄麻增强栲胶树脂中密度纤维板,该发明具有纯天然,无甲醛释放,加工周期短,重量轻,强度可观,尺寸稳定,抗腐蚀,低成本的特点。

上述的制备方法,采用天然黄麻或红麻脱胶后的韧皮部纤维为原料,通过麻布及麻纤维制成麻毡作为板材的骨架,再用酚醛胶或有机硅改性酚醛胶浸渍于麻布或麻纤维中,经过热压成形制成板材,尽管具备强度高、耐磨等特征,但在实际应用中仍存在一些问题,由于整体的制造工艺复杂,生产成本较高,且对原材料的要求也相对较高,这使得其在大规模生产中的应用受到了一定的限制;此外黄麻纤维板材在潮湿环境下的稳定性较差,容易发生膨胀变形,这也限制了其在某些特定领域的应用,基于此,本发明设计了一种黄麻纤维硬质板及其制作方法,以解决上述问题。

发明内容

本发明的目的在于提供一种黄麻纤维硬质板及其制作方法,解决了背景技术中工艺复杂与容易发生膨胀变形的问题。

为了解决上述技术问题,本发明提供如下技术方案:

一种黄麻纤维硬质板的制作方法,包括以下步骤:

步骤a.黄麻原材料采购,选用干燥、无霉变、无杂质的黄麻纤维作为原材料;

步骤b.切割处理,将采购的黄麻原材料切割成预定尺寸的黄麻纤维段,确保纤维长度均匀;

步骤c.机械处理,放入搅拌、梳理与针刺功能的机器中,进行进一步处理;

步骤d.微波定型,将针刺成型后的黄麻纤维板送入微波烘干设备,通过微波的加热作用,对纤维进行定型处理;

步骤e.网袋热压定位,将定型后的黄麻纤维板平铺于网袋设备上,通过网袋设备的定位作用,对硬质板进行厚度定位和尺寸切割;

步骤f.预压成型,将定位后的黄麻纤维板送入热压设备,进行预压成型,使硬质板进一步紧密结合;

步骤g.过胶处理,将预压成型后的黄麻纤维板送入涂胶设备,进行单板过胶处理;

步骤h.热压工艺,将预压后的多层黄麻板送入热压设备,进行热压工艺;

步骤i.边角切割,将热压后的黄麻纤维硬质板送入推锯设备,切割掉四周边角料,确保硬质板的尺寸精度和外观质量;

一种黄麻纤维硬质板,通过上述制作方法制成,所述硬质板主要由以下材料组分构成:

黄麻纤维,作为主体结构材料,其含量不低于总重量的70%,优选为韧皮部纤维,以增强板材的强度和耐久性;

功能性添加剂,包括阻燃剂与抗老化剂,总含量不超过总重量的10%,以增强硬质板的防火性能和抗老化性能;

环保胶水,用于板材的粘合与防水处理,其涂布量控制在100?150g/m2,以确保硬质板的整体强度和防水性能;

所述硬质板的密度为0.6?1.2克/立方厘米,厚度为2?30毫米,长度为任意尺寸,宽度为任意尺寸但不超过2400毫米。

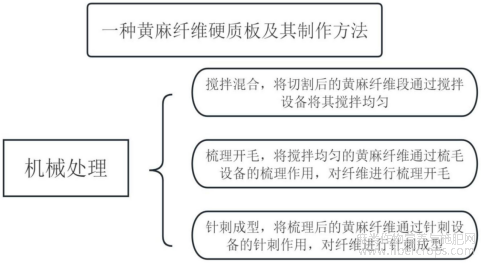

优选的,所述步骤c中,机械处理包括如下步骤:

(1)搅拌混合,将切割后的黄麻纤维段送入搅拌机,通过搅拌设备将其搅拌均匀,以消除纤维间的空隙并提高纤维的紧密度和均匀性;(2)梳理开毛,将搅拌均匀的黄麻纤维送入梳毛机,通过梳毛设备的梳理作用,对纤维进行梳理开毛,使纤维更加松散、平行排列,提高纤维间的结合;(3)针刺成型,将梳理后的黄麻纤维送入针刺机,通过针刺设备的针刺作用,对纤维进行针刺成型,使纤维相互交织、紧密结合,形成初步的硬质板结构。

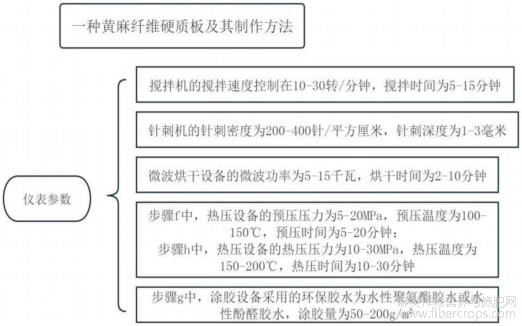

优选的,所述搅拌机的搅拌速度控制在10?30转/分钟,搅拌时间为5?15分钟,以确保黄麻纤维搅拌均匀;所述针刺机的针刺密度为200?400针/平方厘米,针刺深度为1?3毫米,以确保黄麻纤维紧密结合。

优选的,所述步骤d中,所述微波烘干设备的微波功率为5?15千瓦,烘干时间为2?10分钟,以确保黄麻纤维板定形效果良好。

优选的,所述步骤f中,热压设备的预压压力为5?20MPa,预压温度为100?150℃,预压时间为5?20分钟,以确保黄麻纤维板密实度和强度;所述步骤h中,热压设备的热压压力为10?30MPa,热压温度为150?200℃,热压时间为10?30分钟,以确保多层黄麻板紧密结合并形成最终的黄麻纤维硬质板。

优选的,所述步骤g中,涂胶设备采用了如下涂胶技术,包括辊涂、刮涂与喷涂,以确保胶水均匀快速地覆盖在黄麻纤维板的表面和内部孔隙中;涂胶设备还包括相应的排气和刮平装置,以确保涂胶层的平整度和均匀性。

通过上述技术方案可知,机械处理阶段,首先通过搅拌机对切割后的黄麻纤维进行搅拌混合,消除了纤维间的空隙,提高了纤维的紧密度和均匀性;随后利用梳毛机对纤维进行梳理开毛,使纤维更加松散、平行排列,增强了纤维间的结合力;最后通过针刺机的针刺作用,将梳理后的纤维紧密交织在一起,形成初步的硬质板结构。这一过程中,搅拌机的搅拌速度、搅拌时间以及针刺机的针刺密度和针刺深度均经过精确控制,以确保黄麻纤维的紧密结合和硬质板结构的稳定性。

微波定型步骤利用微波烘干设备的加热作用,对针刺成型后的黄麻纤维板进行定型处理,微波烘干设备的微波功率和烘干时间均经过优化设定,以确保黄麻纤维板定型效果良好,同时避免了过度加热导致的纤维损伤。网袋热压定位步骤中,定型后的黄麻纤维板被平铺于网袋设备上,通过网袋设备的定位作用,对硬质板进行厚度定位和尺寸切割,这一步骤确保了硬质板的尺寸精度和外观质量。

优选的,所述制作方法还包括以下步骤:

步骤j.砂光定厚,将切割后的黄麻纤维硬质板送入砂光设备,进行砂光定厚处理,通过砂光设备的砂光作用,去除硬质板表面的毛刺和不平整,提高硬质板的表面质量和光泽度;

步骤k.打包处理,将砂光定厚后的黄麻纤维硬质板送入打包设备,进行打包处理,通过打包设备的包装作用,保护硬质板在运输和储存过程中的完整性。

步骤j之前,还可以包括一次或多次的中间砂光步骤,用于在热压工艺后、边角切割前对多层黄麻板进行初步的表面平整处理,以去除热压过程中可能产生的表面瑕疵,从而进一步提升最终产品的表面质量;所述中间砂光步骤采用宽幅砂光机,配备有适合黄麻纤维材质的砂带,砂光速度控制在5?20米/分钟。

步骤k之前,还可以包括质量检验步骤,该步骤包括但不限于对硬质板的尺寸精度、厚度均匀性、表面质量、强度性能以及防水性能进行全面检测;所述强度性能测试采用万能材料试验机,按照相关国家或行业标准进行抗拉强度、抗压强度与弯曲强度项目的测试;所述防水性能测试则采用浸泡法,模拟实际使用环境中的水分接触情况,评估板材吸水率与膨胀率的防水性能指标。

通过上述技术方案可知,中间砂光步骤的主要目的是去除热压过程中可能产生的表面瑕疵,如气泡、裂纹或多余的胶水残留,从而进一步提升最终产品的表面质量。

在打包处理之前,还需要对硬质板进行质量检验,这一步骤的主要目的是确保硬质板的尺寸精度、厚度均匀性、表面质量、强度性能以及防水性能均符合设计要求,质量检验步骤包括但不限于对硬质板的尺寸精度进行测量,对厚度均匀性进行检测,对表面质量进行目视检查和触摸检查,对强度性能进行万能材料试验机测试,以及对防水性能进行浸泡法测试,通过这些全面的检测手段,可以确保每一块硬质板都符合既定的质量标准和客户要求。

优选的,所述步骤g之前,在黄麻纤维中添加适量的功能性添加剂,包括阻燃剂与抗老化剂,并通过均匀混合确保添加剂在板材中的有效分布,增强硬质板的防火性能。

通过上述技术方案可知,在黄麻纤维进行预压成型之前,精选了高性能的阻燃剂和抗老化剂作为功能性添加剂。阻燃剂的选择基于其阻燃效率高、低烟无毒、对黄麻纤维相容性好等特性,旨在有效提高硬质板的防火等级,减少火灾风险。抗老化剂则具备优异的耐候性和稳定性,能够显著延长硬质板的使用寿命,保持其长期性能稳定。

与现有技术相比,本发明所达到的有益效果是:

1、本发明中,针对黄麻纤维板材在潮湿环境下易膨胀变形的问题,在预压成型阶段采用了环保胶水进行单板过胶处理,有效增强了板材的防水性能;同时通过优化热压工艺,进一步确保了多层板材间的紧密结合,减少了水分渗透的可能性,在原本强度高、耐磨、耐腐蚀的基础上,显著提高了板材在潮湿环境下的稳定性与使用寿命。

2、本发明中,通过优化制备流程,减少了传统黄麻纤维板材制造中的复杂步骤,如避免了烦琐的麻布及麻纤维多层叠加与胶液浸渍过程,直接采用切割、搅拌、梳理、针刺、微波定型等高效工艺,显著简化了生产流程,从而有效降低了生产成本。

3、本发明中,通过机械搅拌、梳理与针刺的连续化处理,确保了黄麻纤维的均匀分布与紧密结合,提高了硬质板的整体结构强度与稳定性;微波定型与热压工艺的结合,进一步巩固了板材的结构,使其具有优异的耐磨、耐候性能。

附图说明

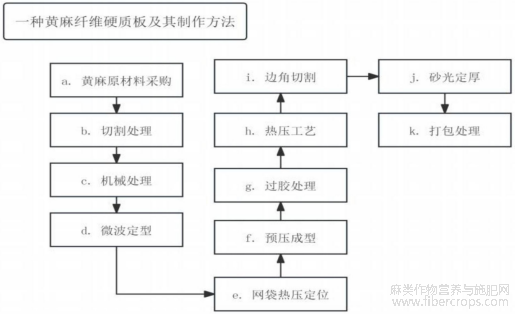

图1为本发明的制备方法的流程图;

图1

图2为本发明制备方法的机械处理的流程图;

图2

图3为本发明制备方法的仪表参数图;

图3

图4为本发明的流程补充图。

图4

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1?图4,本发明实施例中,一种黄麻纤维硬质板的制作方法,包括以下步骤:

步骤a.黄麻原材料采购,选用干燥、无霉变、无杂质的黄麻纤维作为原材料;

步骤b.切割处理,将采购的黄麻原材料切割成预定尺寸的黄麻纤维段,确保纤维长度均匀;

步骤c.机械处理,放入搅拌、梳理与针刺功能的机器中,进行进一步处理;

步骤d.微波定型,将针刺成型后的黄麻纤维板送入微波烘干设备,通过微波的加热作用,对纤维进行定型处理;

步骤e.网袋热压定位,将定型后的黄麻纤维板平铺于网袋设备上,通过网袋设备的定位作用,对硬质板进行厚度定位和尺寸切割;

步骤f.预压成型,将定位后的黄麻纤维板送入热压设备,进行预压成型,使硬质板进一步紧密结合;

步骤g.过胶处理,将预压成型后的黄麻纤维板送入涂胶设备,进行单板过胶处理;

步骤h.热压工艺,将预压后的多层黄麻板送入热压设备,进行热压工艺;

步骤i.边角切割,将热压后的黄麻纤维硬质板送入推锯设备,切割掉四周边角料,确保硬质板的尺寸精度和外观质量;

一种黄麻纤维硬质板,通过上述制作方法制成,所述硬质板主要由以下材料组分构成:

黄麻纤维,作为主体结构材料,其含量不低于总重量的70%,优选为韧皮部纤维,以增强板材的强度和耐久性;

功能性添加剂,包括阻燃剂与抗老化剂,总含量不超过总重量的10%,以增强硬质板的防火性能和抗老化性能;

环保胶水,用于板材的粘合与防水处理,其涂布量控制在100?150g/m2,以确保硬质板的整体强度和防水性能;

硬质板的密度为0.6?1.2克/立方厘米,厚度为2?30毫米,长度为任意尺寸,宽度为任意尺寸但不超过2400毫米。

步骤c中,机械处理包括如下步骤:

(1)搅拌混合,将切割后的黄麻纤维段送入搅拌机,通过搅拌设备将其搅拌均匀,以消除纤维间的空隙并提高纤维的紧密度和均匀性;

(2)梳理开毛,将搅拌均匀的黄麻纤维送入梳毛机,通过梳毛设备的梳理作用,对纤维进行梳理开毛,使纤维更加松散、平行排列,提高纤维间的结合;

(3)针刺成型,将梳理后的黄麻纤维送入针刺机,通过针刺设备的针刺作用,对纤维进行针刺成型,使纤维相互交织、紧密结合,形成初步的硬质板结构。

搅拌机的搅拌速度控制在10?30转/分钟,搅拌时间为5?15分钟,以确保黄麻纤维搅拌均匀;针刺机的针刺密度为200?400针/平方厘米,针刺深度为1?3毫米,以确保黄麻纤维紧密结合。

步骤d中,微波烘干设备的微波功率为5?15千瓦,烘干时间为2?10分钟,以确保黄麻纤维板定型效果良好。

步骤f中,热压设备的预压压力为5?20MPa,预压温度为100?150℃,预压时间为520分钟,以确保黄麻纤维板密实度和强度;步骤h中,热压设备的热压压力为10?30MPa,热压温度为150?200℃,热压时间为10?30分钟,以确保多层黄麻板紧密结合并形成最终的黄麻纤维硬质板。

步骤g中,步骤g中,涂胶设备采用了如下涂胶技术,包括辊涂、刮涂与喷涂,以确保胶水均匀快速地覆盖在黄麻纤维板的表面和内部孔隙中;涂胶设备还包括相应的排气和刮平装置,以确保涂胶层的平整度和均匀性。

本发明实施例的工作原理是:在原材料的选择上,严格选用干燥、无霉变、无杂质的黄麻纤维作为起始材料。通过切割处理,将黄麻原材料切割成预定尺寸的黄麻纤维段,确保了纤维长度的均匀性,有助于后续步骤中纤维的均匀分布和紧密结合。

机械处理阶段,首先通过搅拌机对切割后的黄麻纤维进行搅拌混合,消除了纤维间的空隙,提高了纤维的紧密度和均匀性;随后利用梳毛机对纤维进行梳理开毛,使纤维更加松散、平行排列,增强了纤维间的结合力;最后通过针刺机的针刺作用,将梳理后的纤维紧密交织在一起,形成初步的硬质板结构。这一过程中,搅拌机的搅拌速度、搅拌时间以及针刺机的针刺密度和针刺深度均经过精确控制,以确保黄麻纤维的紧密结合和硬质板结构的稳定性。

微波定型步骤利用微波烘干设备的加热作用,对针刺成型后的黄麻纤维板进行定型处理,微波烘干设备的微波功率和烘干时间均经过优化设定,以确保黄麻纤维板定型效果良好,同时避免了过度加热导致的纤维损伤。

网袋热压定位步骤中,定型后的黄麻纤维板被平铺于网袋设备上,通过网袋设备的定位作用,对硬质板进行厚度定位和尺寸切割,这一步骤确保了硬质板的尺寸精度和外观质量。

预压成型步骤中,将定位后的黄麻纤维板送入热压设备进行预压成型,进一步提高了硬质板的密实度和强度;预压设备的预压压力、预压温度和预压时间均经过精确设定,以确保硬质板的预压效果。过胶处理步骤中,采用环保胶水对预压成型后的黄麻纤维板进行单板过胶处理,增强了硬质板的防水性能和耐久性;涂胶设备采用的环保胶水种类和涂胶量均经过优化选择,以确保硬质板的整体性能。

在热压工艺步骤中,将预压后的多层黄麻板送入热压设备进行热压处理,形成最终的黄麻纤维硬质板;热压设备的热压压力、热压温度和热压时间均经过精确控制,以确保多层黄麻板的紧密结合和硬质板的整体质量。

请参阅图1?图4,本发明实施例中,制作方法还包括以下步骤:

步骤j.砂光定厚,将切割后的黄麻纤维硬质板送入砂光设备,进行砂光定厚处理,通过砂光设备的砂光作用,去除硬质板表面的毛刺和不平整,提高硬质板的表面质量和光泽度;

步骤k.打包处理,将砂光定厚后的黄麻纤维硬质板送入打包设备,进行打包处理,通过打包设备的包装作用,保护硬质板在运输和储存过程中的完整性。

步骤j之前,还可以包括一次或多次的中间砂光步骤,用于在热压工艺后、边角切割前对多层黄麻板进行初步的表面平整处理,以去除热压过程中可能产生的表面瑕疵,从而进一步提升最终产品的表面质量;中间砂光步骤采用宽幅砂光机,配备有适合黄麻纤维材质的砂带,砂光速度控制在5?20米/分钟。

步骤k之前,还可以包括质量检验步骤,该步骤包括但不限于对硬质板的尺寸精度、厚度均匀性、表面质量、强度性能以及防水性能进行全面检测;强度性能测试采用万能材料试验机,按照相关国家或行业标准进行抗拉强度、抗压强度与弯曲强度项目的测试;防水性能测试则采用浸泡法,模拟实际使用环境中的水分接触情况,评估板材吸水率与膨胀率的防水性能指标。

本发明实施例的工作原理是:在边角切割完成后,切割后的黄麻纤维硬质板被送入砂光设备进行砂光定厚处理,这一步骤的主要目的是去除硬质板表面的毛刺和不平整,从而提高硬质板的表面质量和光泽度。砂光设备通过砂光轮的旋转和砂带的摩擦作用,对硬质板表面进行精细打磨,使其表面更加光滑、平整。同时砂光设备还可以根据需要对硬质板进行厚度调整,确保硬质板的厚度符合设计要求,这一步骤的砂光速度和砂带材质均经过优化选择,以确保砂光效果和硬质板的表面质量。

在热压工艺后、边角切割前,还可以进行一次或多次的中间砂光步骤,这一步骤的主要目的是去除热压过程中可能产生的表面瑕疵,如气泡、裂纹或多余的胶水残留,从而进一步提升最终产品的表面质量。中间砂光步骤采用宽幅砂光机,配备有适合黄麻纤维材质的砂带,砂光速度控制在5?20米/分钟之间。通过宽幅砂光机的精细打磨,可以有效去除硬质板表面的瑕疵,提高硬质板的整体美观度和质量。

在打包处理之前,还需要对硬质板进行质量检验。这一步骤的主要目的是确保硬质板的尺寸精度、厚度均匀性、表面质量、强度性能以及防水性能均符合设计要求。质量检验步骤包括但不限于对硬质板的尺寸精度进行测量,对厚度均匀性进行检测,对表面质量进行目视检查和触摸检查,对强度性能进行万能材料试验机测试,以及对防水性能进行浸泡法测试,通过这些全面的检测手段,可以确保每一块硬质板都符合既定的质量标准和客户要求。

最后,经过质量检验合格的黄麻纤维硬质板被送入打包设备进行打包处理。这一步骤的主要目的是保护硬质板在运输和储存过程中的完整性,防止其受到损坏或污染。打包设备通过包装材料的包裹和固定作用,将硬质板牢固地固定在包装箱内,确保其在运输和储存过程中的稳定性和安全性。

请参阅图1?图4,本发明实施例中,步骤g之前,在黄麻纤维中添加适量的功能性添加剂,包括阻燃剂与抗老化剂,并通过均匀混合确保添加剂在板材中的有效分布,增强硬质板的防火性能。

本发明实施例的工作原理是:在黄麻纤维进行预压成型之前,精选了高性能的阻燃剂和抗老化剂作为功能型添加剂。阻燃剂的选择基于其阻燃效率高、低烟无毒、对黄麻纤维相容性好等特性,旨在有效提高硬质板的防火等级,减少火灾风险。抗老化剂则具备优异的耐候性和稳定性,能够显著延长硬质板的使用寿命,保持其长期性能稳定。

工作原理:精选干燥、无霉变的黄麻纤维为原料,经过精确切割和机械处理形成初步结构紧密的硬质板。随后,利用微波定型巩固结构,再通过网袋热压定位确保尺寸精度。预压成型后,添加环保胶水以增强防水性和耐久性,并经过热压工艺形成多层紧密结合的硬质板。之后,通过砂光处理提升表面质量,最后进行质量检验和打包处理。特别地,在预压成型前,加入高性能阻燃剂和抗老化剂,以显著提升硬质板的防火性能和使用寿命。整个过程注重精确控制和优化选择,确保产品的高质量。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

文章摘自国家发明专利,一种黄麻纤维硬质板及其制作方法,发明人:王雪军,罗伟,申请号:202411733204.6,申请日:2024.11.29